Bonjour Sur cette ressource, il y a beaucoup de gens qui sont engagés dans l'électronique et produisent indépendamment des cartes de circuits imprimés. Et chacun dira que le forage de PCB est une douleur. Les petits trous doivent être forés par centaines et chacun résout ce problème de manière indépendante.

Dans cet article, je veux attirer votre attention sur un projet ouvert de perceuse, que chacun peut assembler lui-même et il n'aura pas besoin de chercher des lecteurs de CD ou des lames de microscope pour cela.

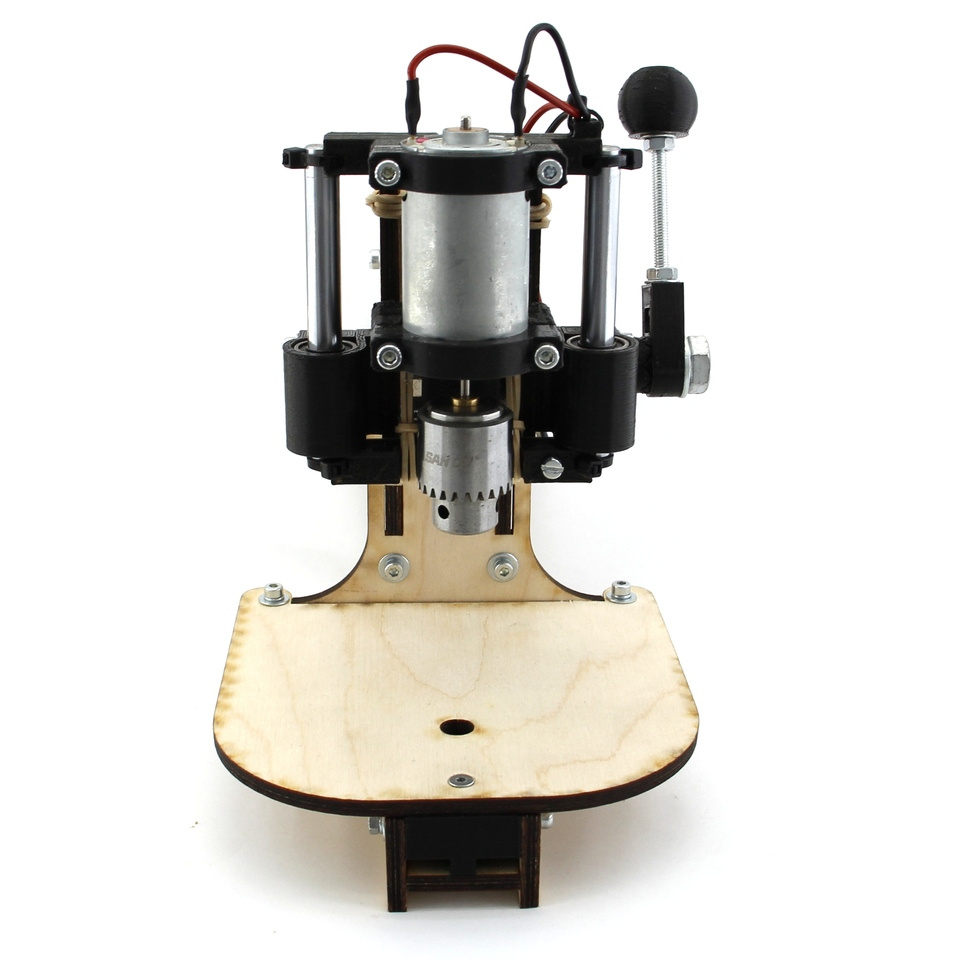

Description de conception

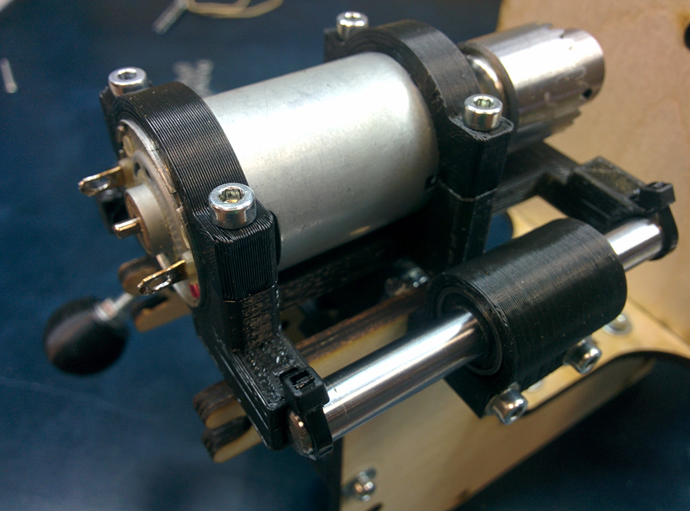

Au cœur de la conception se trouve un moteur 12 volts assez puissant en provenance de Chine. Munis du moteur, ils vendent une autre cartouche, une clé et une dizaine de diamètres différents vérifiés. La plupart des jambons achètent ces moteurs et ces planches de forage tout en tenant l'outil dans leurs mains.

J'ai décidé d'aller plus loin et sur la base de faire une machine à part entière pour des moteurs similaires avec des dessins ouverts pour une fabrication indépendante.

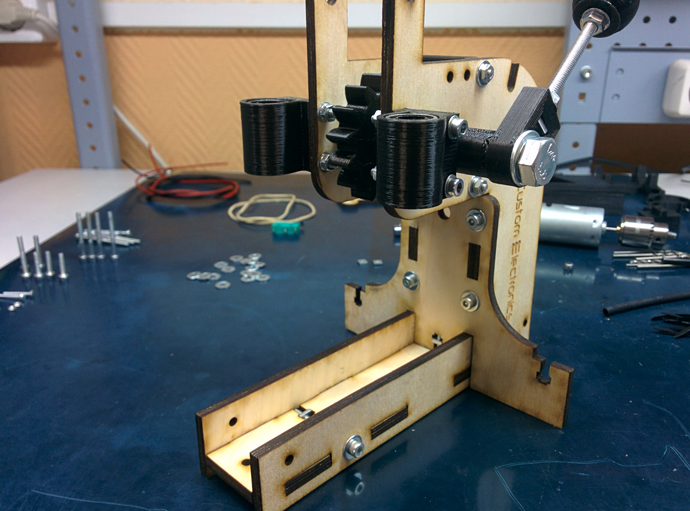

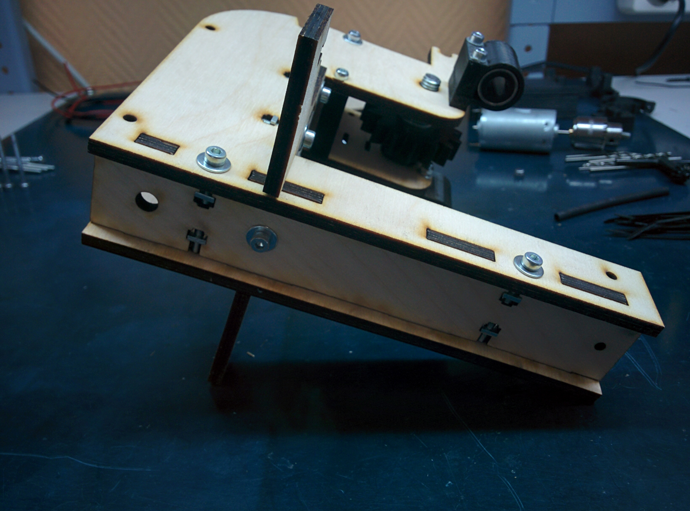

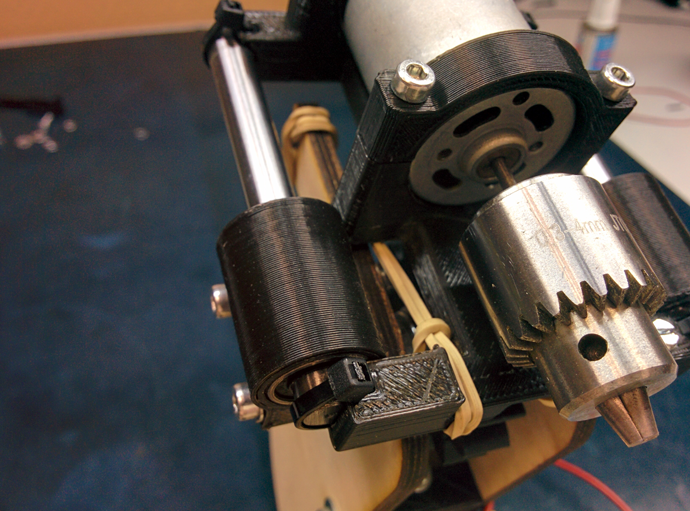

Pour le mouvement linéaire du moteur, j'ai décidé d'utiliser des arbres polis d'un diamètre de 8 mm et des roulements linéaires. Cela permet de minimiser le jeu aux endroits les plus critiques. Ces arbres peuvent être trouvés dans d'anciennes imprimantes ou achetés. Les roulements linéaires sont également largement distribués et disponibles, car ils sont utilisés dans les imprimantes 3D.

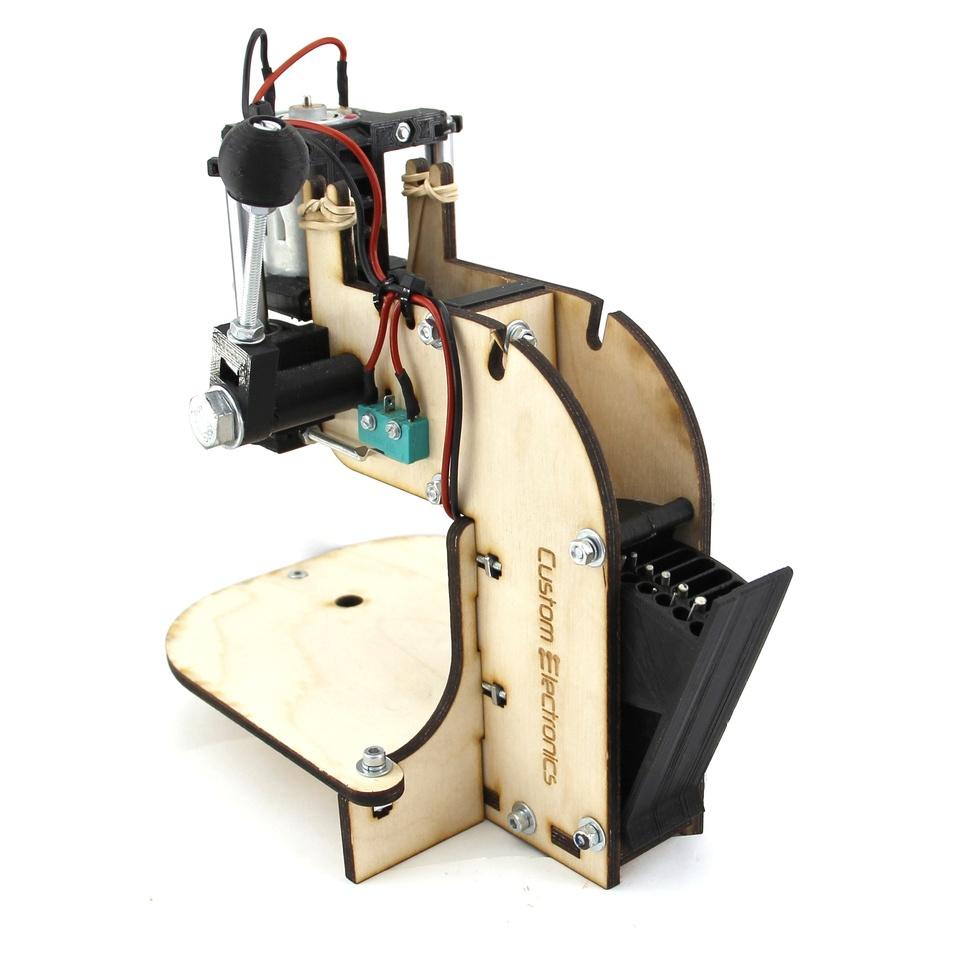

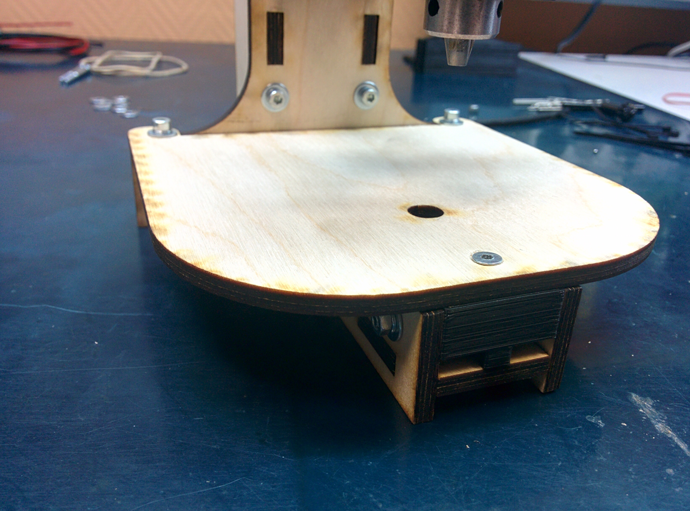

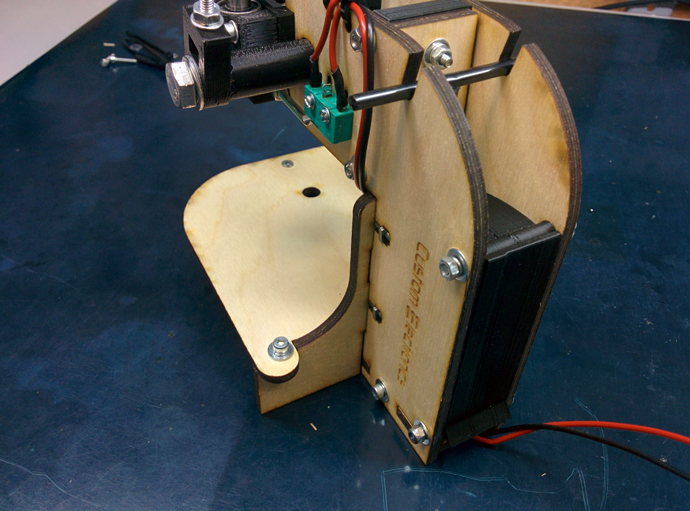

Le lit principal est en contreplaqué de 5 mm. J'ai choisi le contreplaqué car il est très bon marché. À la fois le matériau et la coupe elle-même. En revanche, rien n'empêche (si possible) de couper toutes les mêmes pièces en acier ou en plexiglas. Certains petits détails de formes complexes sont imprimés sur une imprimante 3D.

Pour élever le moteur à sa position d'origine, deux gommes à papeterie ordinaires ont été utilisées. En position haute, le moteur s'arrête lui-même avec un micro interrupteur.

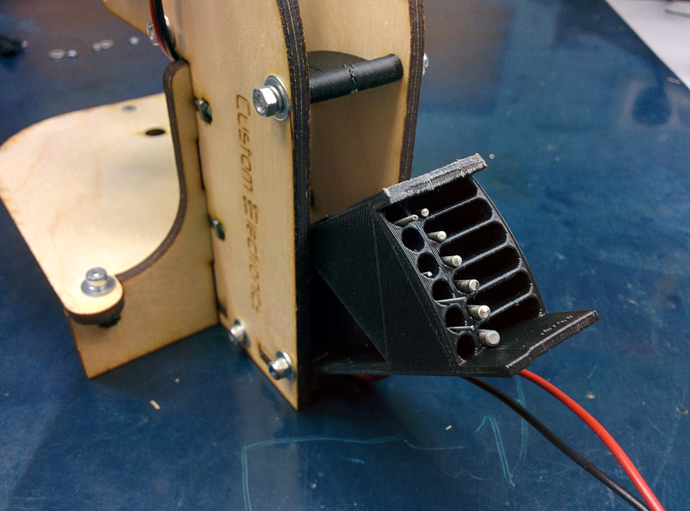

Au verso, j'ai fourni une place pour la clé à ranger et une petite trousse à crayons pour vérification. Les rainures qu'il contient ont des profondeurs différentes, ce qui facilite le stockage des forets de différents diamètres.

Mais tout cela est plus facile à voir une fois dans la vidéo:

Il y a une légère inexactitude là-dessus. À ce moment, je suis tombé sur un moteur défectueux. En fait, ils consomment de 0,2 V au ralenti 0,2-0,3 A, et non deux, comme le dit la vidéo.

Pièces d'assemblage

- Moteur avec mandrin et pince . D'une part, le mandrin à came est très pratique, mais d'autre part, il est beaucoup plus massif qu'une pince de serrage, c'est-à-dire qu'il est souvent sujet à battre et très souvent, il doit en outre être équilibré.

- Pièces en contreplaqué. Un lien vers les fichiers de découpe laser au format dwg (préparé par NanoCAD) peut être téléchargé à la fin de l'article. Trouvez simplement une entreprise qui s'occupe de la découpe laser des matériaux et transférez-leur le fichier téléchargé. Je note séparément que l'épaisseur du contreplaqué peut varier d'un cas à l'autre. Je rencontre des feuilles légèrement plus fines que 5 mm, j'ai donc fait des rainures de 4,8 mm.

- Pièces imprimées en 3D. Un lien vers des fichiers pour imprimer des pièces au format stl se trouve également à la fin de l'article.

- Arbres polis d'un diamètre de 8 mm et d'une longueur de 75 mm - 2 pièces. Voici le lien vers le vendeur avec le prix le plus bas pour 1m, que j'ai vu

- Roulements linéaires LM8UU 8 mm - 2 pièces

- Microswitch KMSW-14

- Vis M2x16 - 2pcs

- Vis M3x40 H / W - 5pcs

- Vis M3x35 fente - 1 pc.

- Vis M3x30 H / W - 8pcs

- Vis M3x30 H / W avec tête affleurante - 1 pc.

- Vis M3x20 H / W - 2pcs

- Vis M3x14 H / W - 11pcs

- Vis M4x60 fente - 1 pc.

- Boulon M8x80 - 1pc

- Écrou M2 - 2pcs

- Écrou carré M3 - 11pcs

- Écrou M3 - 13pcs

- Écrou M3 avec anneau en nylon - 1 pc.

- Écrou M4 - 2pcs

- Écrou carré M4 - 1 pc.

- Écrou M8 - 1 pc.

- Rondelle M2 - 4pcs

- Rondelle M3 - 10pcs

- La rondelle M3 augmentée - 26 pièces

- Rondelle frein M3 - 17pcs

- Rondelle M4 - 2pcs

- Rondelle M8 - 2pcs

- Rondelle frein M8 - 1 pc.

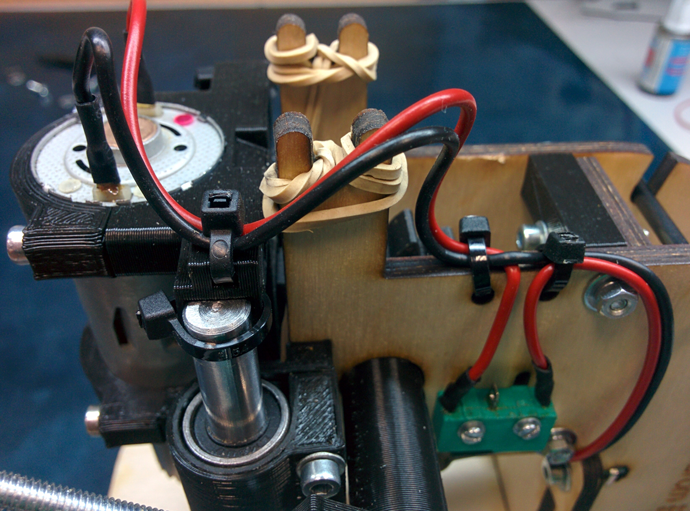

- Jeu de fils de montage

- Ensemble de tubes thermorétractables

- Pinces 2,5 x 50 mm - 6pcs

Assemblage

L'ensemble du processus est présenté en détail dans la vidéo:

Si vous suivez une telle séquence d'actions, l'assemblage de la machine sera très simple.

Voici à quoi ressemble un ensemble complet de tous les composants pour l'assemblage

En plus d'eux, l'assemblage nécessitera un simple outil à main. Tournevis, clés hexagonales, pinces, coupe-fils, etc.

Avant de commencer à assembler la machine, il est conseillé de traiter les pièces imprimées. Retirez les afflux, les supports et passez tous les trous avec un foret de diamètre approprié. Les pièces de contreplaqué le long de la ligne de coupe peuvent tacher le burnout. Ils peuvent également être traités avec du papier de verre.

Une fois toutes les pièces préparées, il est plus facile de commencer par l'installation de roulements linéaires. Ils se glissent dans les parties imprimées et se vissent sur les parois latérales:

Ensuite, une poignée avec équipement est installée. L'arbre est inséré dans un grand trou, la base de la poignée est montée dessus et tout cela est tiré ensemble par un boulon de 8 mm. La poignée elle-même est la vis du M4:

Vous pouvez maintenant assembler la base en contreplaqué. Tout d'abord, les parois latérales sont montées sur la base, puis une paroi verticale est insérée. Il y a aussi une partie imprimée supplémentaire en haut qui définit la largeur en haut. N'utilisez pas trop de force lors du serrage des vis dans le contreplaqué.

Il est nécessaire de fraiser la table dans le trou avant pour que la vis n'interfère pas avec le perçage de la planche. Une attache imprimée est également installée à la fin.

Vous pouvez maintenant commencer à assembler le bloc moteur. Il est pressé par deux parties et quatre vis sur la base mobile. Lors de son installation, assurez-vous que les ouvertures de ventilation restent ouvertes. Sur la base, il est fixé avec des pinces. Tout d'abord, l'arbre est vissé dans le roulement, puis les pinces s'enclenchent. Installez également la vis M3x35, qui appuiera sur le micro-interrupteur à l'avenir.

Le micro-interrupteur est installé sur la fente avec le bouton vers le moteur. Plus tard, sa position peut être calibrée.

Des bandes élastiques sont projetées sur la partie inférieure du moteur et sont enfilées sur les "klaxons". Leur tension doit être ajustée pour que le moteur monte jusqu'au bout.

Vous pouvez maintenant souder tous les fils. Sur le bloc moteur et à côté du micro-interrupteur, il y a des trous pour les pinces pour fixer le fil. De plus, ce fil peut être tiré à l'intérieur de la machine et ressorti par l'arrière. Assurez-vous de souder les fils du microrupteur aux contacts normalement fermés.

Il ne reste plus qu'à mettre une trousse pour vérifier. Le couvercle supérieur doit être serré fermement et le couvercle inférieur doit être serré très faiblement, à l'aide d'un écrou avec un insert en nylon.

Sur ce montage c'est fini!

Ajouts

D'autres personnes qui ont déjà assemblé une telle machine ont fait de nombreuses suggestions. Si vous me le permettez, je vais énumérer les principaux, en les laissant dans leur forme originale:

- Soit dit en passant, pour ceux qui n'ont jamais travaillé avec de telles pièces auparavant, il serait bon de vous rappeler que le plastique des imprimantes 3D a peur de chauffer. Par conséquent, vous devez être prudent ici - vous ne devez pas passer par des trous dans de telles pièces avec une perceuse à grande vitesse ou un Dremel. Stylos, stylos ....

- Je recommanderais également d'installer le microrupteur au tout début de l'assemblage, car vous devez toujours pouvoir le visser au lit déjà ramassé - il y a très peu d'espace libre. Il serait également judicieux de conseiller aux artisans d'étamer au moins les contacts du microrupteur à l'avance (ou mieux, de leur souder les fils à l'avance et de protéger les points de soudure avec des morceaux de tubes thermorétractables) afin de ne pas endommager les parties en contreplaqué du produit pendant le soudage.

- J'ai apparemment eu de la chance et la cartouche sur l'arbre n'était pas centrée, ce qui a provoqué de graves vibrations et le bourdonnement de toute la machine. J'ai réussi à le réparer en centrant avec des "pinces", mais ce n'est pas une bonne option. comme l'axe du rotor se plie et qu'il n'est plus réaliste de retirer la cartouche, il y a des craintes que je retire cet axe même.

- Serrez les vis avec les rondelles de blocage comme suit. Serrez la vis jusqu'à ce que la rondelle frein se ferme (se redresse). Après cela, tournez le tournevis de 90 degrés et arrêtez.

- Beaucoup conseillent d'y attacher un régulateur de vitesse selon le schéma Savov. Il fait tourner le moteur lentement lorsqu'il n'y a pas de charge et augmente la vitesse lorsqu'une charge apparaît.

Liens de téléchargement

Tous les fichiers sont collectés dans l'article principal sur le projet sur

mon site . Tout y peut être téléchargé via des liens directs sans inscription et autres problèmes.