Salut les Geektimes! Un étudiant de l'Institut ITMO écrit le programme «

lasers pour les systèmes d'information et de communication ». Cet été, j'ai eu la chance de travailler avec un graveur laser. Je veux partager mes observations sur ce sujet et décrire mon travail.

Tout d'abord, à propos de l'appareil lui-même - la plaque à l'arrière indique:

- Nom de la machine: Machine laser à fibre

- Modèle: LP-FLM 50

- Fabricant: LaserPower Technology (Suzhou) Co., Ltd.

- Alimentation: AC220V, 50 / 60hz

- Logiciel machine - Ezcad 2.0.

Après avoir parcouru le modèle, vous pouvez trouver plus d'informations sur le premier lien à ce sujet:

- Puissance: 50 W

- Longueur d'onde: 1064

- Zone de marquage: 110 mm x 110 mm, 200 mm x 200 mm, 300 mm x 300 mm

- Largeur de ligne minimale: 0,03 mm

- Taille minimale des caractères: ≤0,05 mm

- Vitesse de marquage: ≤7000 mm / s

- Largeur d'impulsion: ≤60micro s

- Refroidissement: refroidissement par air

- Puissance requise: monophasé, courant alternatif 220V, 50 / 60Hz

Caractéristiques:La machine est équipée d'une source laser à longue durée de vie. Il ne nécessite pas de consommables, adaptés à la gravure profonde. Grande vitesse, précision et qualité de marquage.

Application:Le laser peut appliquer des logos, des symboles, des numéros de série, des codes-barres ou des codes QR au métal (carbone et acier inoxydable, aluminium, cuivre, laiton, zinc, etc.) et à certains non-métaux (plastique, caoutchouc, cuir, papier et etc.).

On m'a proposé de mener des expériences dans plusieurs domaines, d'élaborer plusieurs mini-projets:

- Etudier les effets du laser lors du changement de ses trois paramètres (puissance, fréquence de modulation, vitesse).

- Création d'un circuit imprimé.

- Génération \ incarnation d'idées pour créer des produits sur mesure.

Traitement des métaux dans différents modes

Je voulais comprendre comment les paramètres individuels du graveur laser affectent la profondeur de perçage. Initialement, la gravure n'allait pas très loin, faisait de nombreux passages, réduisait l'étape d'éclosion, mais rien n'y faisait. Il s'est avéré que la surface traitée était simplement floue. Après avoir ajusté la hauteur de la source de rayonnement, c'est parti.

À Ezcad, j'ai dessiné un carré et fait une triple trappe. Les trois couches avec le même pas de 0,01 et une différence de pente: la première couche a 0 degré, la seconde 45, la troisième 45.

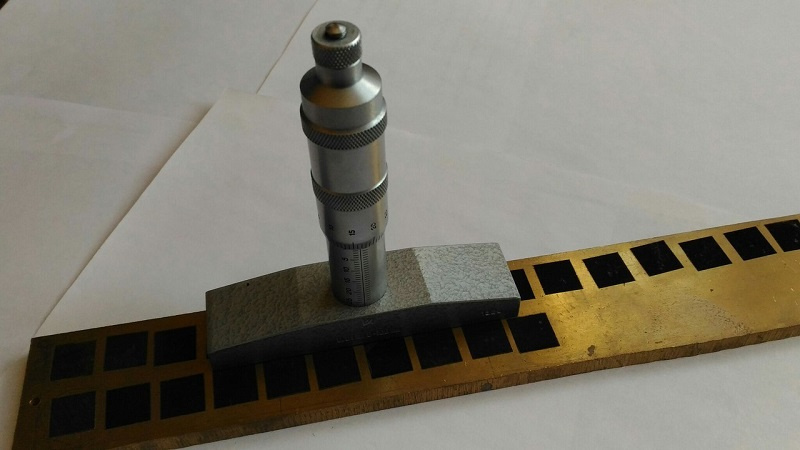

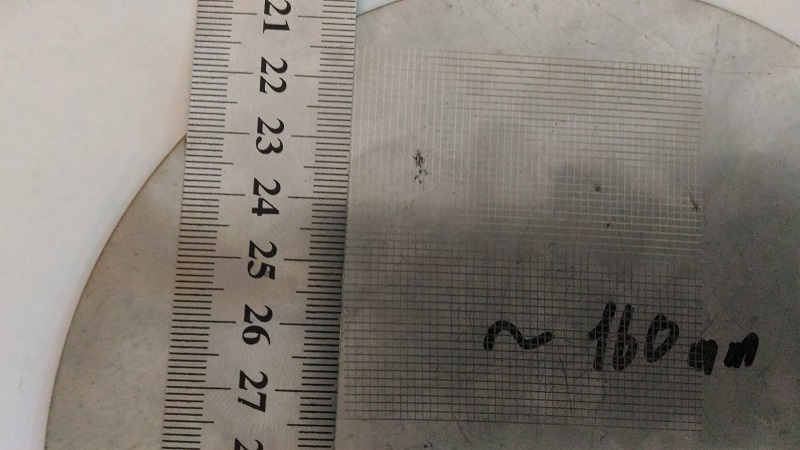

Après gravure au micromètre, la profondeur des coupes soumises au rayonnement laser a été mesurée.

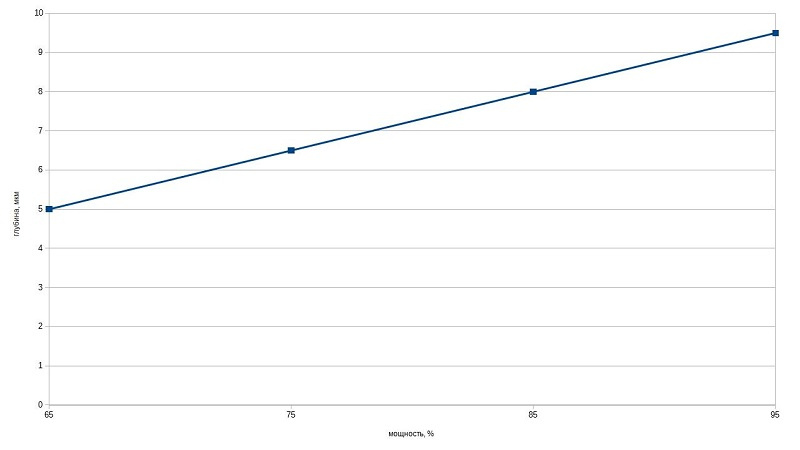

Sur la base des résultats, des graphiques de la dépendance de la profondeur à une valeur variable (puissance, vitesse, fréquence de modulation) ont été compilés. Les graphiques se sont avérés très logiques:

Plus la fréquence de modulation est élevée, plus l'exposition du laser à la surface est importante, ce qui signifie une plus grande profondeur.

Plus la vitesse du faisceau est élevée, moins l'exposition du laser à la surface est importante, ce qui signifie moins de profondeur.

Le graphique le plus logique, plus la puissance est profonde.

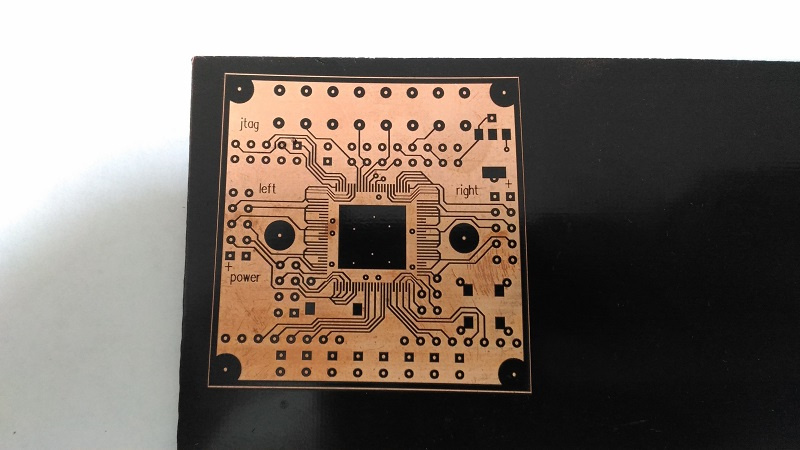

Conception de PCB

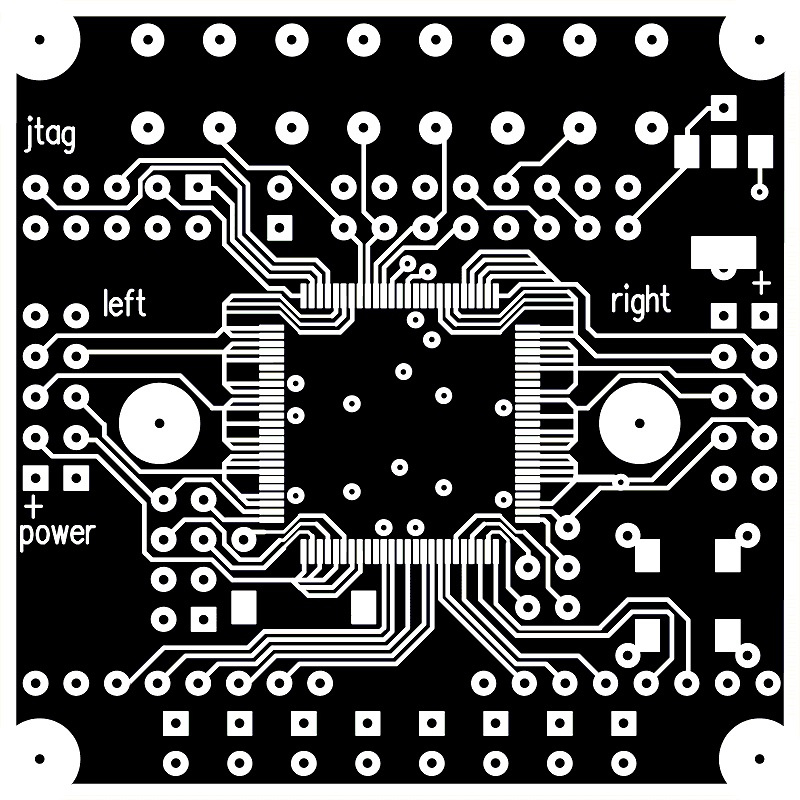

J'ai décidé de faire payer un rover. Pour ce faire, créez une image inversée au format .bmp.

L'idée originale était de brûler le cuivre de la surface, laissant les traces. Il voulait retirer le cuivre en couches de faible puissance. Je pensais qu'après 5 à 10 brûlures, le getinax pur resterait.

Cette idée a dû être abandonnée, car lorsque le laser a appliqué le cuivre à un certain moment, la feuille a été brûlée et le getinax a commencé à s'évaporer.

L'idée est venue de peindre les plaques et de les brûler. Certes, dans ce cas, la fabricabilité souhaitée est perdue, car dans ce cas, vous devrez effectuer l'opération habituelle de gravure de la planche avec du fer chloré.

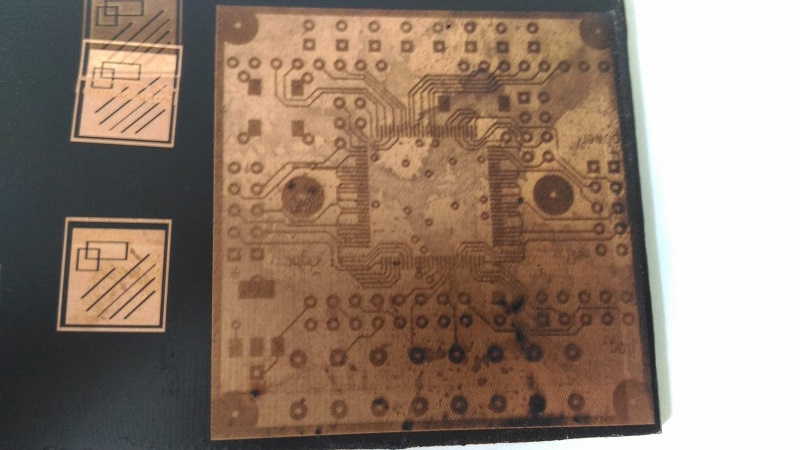

Les premières planches ont été repérées.

Très probablement, lors de l'évaporation de la peinture, de la fumée persistante au-dessus de la surface de travail a dispersé le faisceau. Au deuxième passage, aucune trace n'a été laissée des taches.

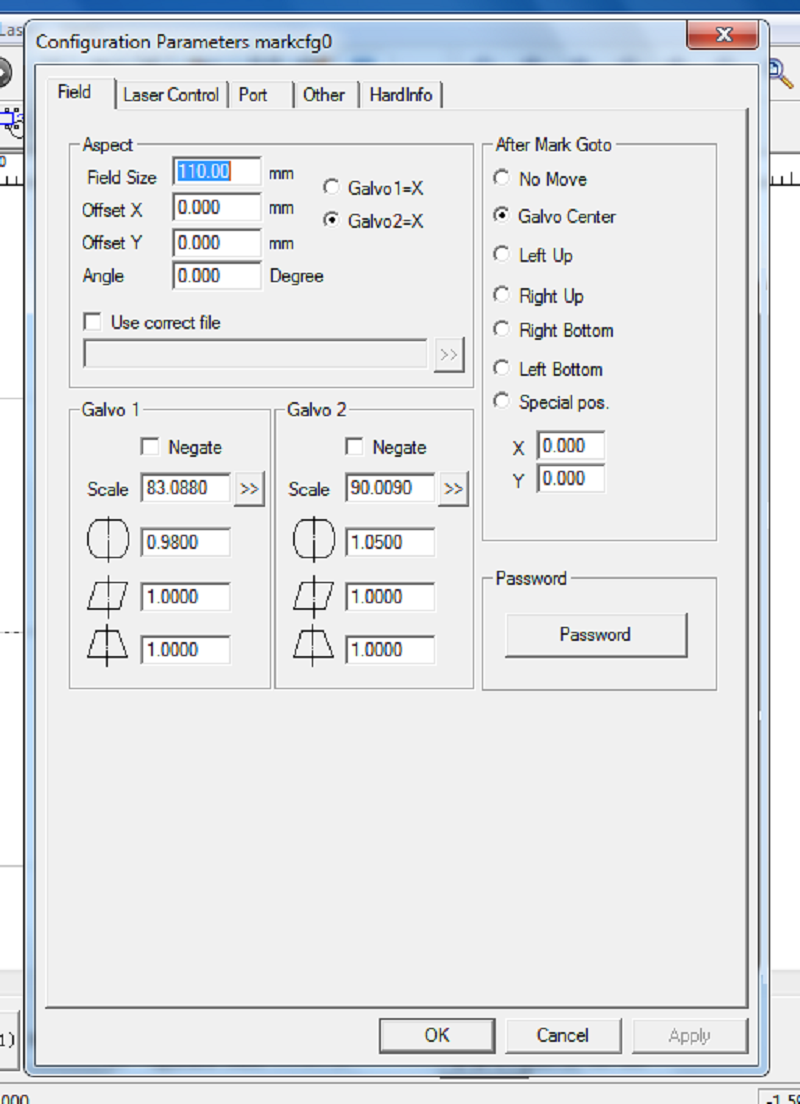

Cependant, ici le prochain problème nous attendait, caché dans la conception de l'appareil. Le faisceau laser est dévié par un système de deux miroirs. Et plus le centre est éloigné, plus la distorsion de l'image est importante.

Des lignes droites perpendiculaires (hélas, non) auraient dû apparaître sur la plaque. Bien entendu, cela n'est pas autorisé pour une carte de circuit imprimé. En fouillant dans les paramètres du programme, une boîte de dialogue spéciale a été trouvée pour enregistrer et corriger cette courbure.

En modifiant les paramètres dans le programme, les distorsions ont été minimisées. A également essayé de brûler des trous dans la planche.

Au début, il y avait des bords bâclés, puis il a commencé à devenir plus propre. En conséquence, j'ai obtenu un trou d'un côté propre, mais pas de l'autre. Si vous sélectionnez soigneusement les modes, les deux côtés seront magnifiques. Cependant, un peu plus tard, le travail sur la planche a été suspendu en raison du problème imminent de jonction des deux surfaces de la planche supérieure / inférieure. Mais je pense continuer ce travail.

Génération \ réalisation d'idées pour créer des produits sur mesure

L'idée est venue d'imprimer des images sur des cuillères. Des cuillères à café et des cuillères à soupe d'acier inoxydable ont été achetées. J'ai créé une image vectorielle pour eux. J'ai cherché de beaux cadres pour monogrammes, pris quelques idées et créé mon propre cadre dans Corel Draw. En l'absence d'expérience avec ce programme, il s'est avéré en 30-45 minutes pour comprendre et redessiner l'image (pour une cuillère à soupe).

Donc ma première connaissance avec un graveur laser est passée, 2 points sur 3 sont terminés. Si vous avez des questions ou des idées, écrivez dans les commentaires.