Repousser les limites du design avec la production additive de métaux ...

Publié par Terry Wohlers et Ian Campbell

11 mars 2016

Une grande liberté de conception est universellement reconnue comme un avantage clé lors de l'utilisation de technologies additives (AT) dans la production de pièces fonctionnelles finales. La réduction du besoin d'équipement et la possibilité de construire et d'enlever plus librement des matériaux signifient que les pièces en cours de création peuvent avoir une structure géométrique plus complexe que lorsqu'elles sont fabriquées à l'aide de procédés conventionnels, qui sont à leur tour très complexes sur le plan technologique. Les technologies additives peuvent être utilisées de différentes manières pour augmenter la plus-value des produits.

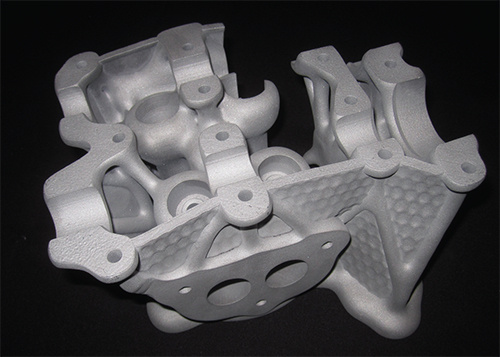

Une plus-value supplémentaire peut être obtenue en réduisant le coût du cycle de vie, en améliorant l'attrait esthétique du produit, en améliorant la convivialité et en augmentant l'efficacité *. Un exemple impressionnant d'augmentation de l'efficacité en utilisant la technologie de fusion couche par couche de poudre d'aluminium: une culasse automobile fabriquée de manière additive par la société allemande FIT (Fig.1) Les culasses ICE devraient minimiser les frottements afin d'optimiser les flux de gaz entrants et sortants, le mouvement du liquide de refroidissement et l'amortissement des vibrations. Et étant des éléments fortement chargés avec tout ce qui précède devrait avoir une résistance élevée.

La FIT a été chargée de développer une version améliorée de la culasse d'une voiture de course qui répondrait aux exigences de performances et serait plus légère. Le texte suivant illustre comment la conception pour l'AT maximise la liberté géométrique et améliore l'efficacité des pièces en cours de création.

- Ci-après, l'efficacité fait référence à l'efficacité des structures, c'est-à-dire la capacité d'une pièce à exécuter des fonctions spécifiées avec des paramètres spécifiés, avec le moins: poids, consommation de matière, coût de production, etc.

Fig. 1— Culasse optimisée (photo de FIT)

Caractéristiques de conception

Le principal avantage d'une culasse «imprimée» est l'optimisation des flux de gaz. La forme de la chambre de combustion, les voies d'admission et d'échappement peuvent être optimisées par simulation informatique des débits. En utilisant de telles simulations informatiques, les flux peuvent être optimisés pour éliminer l'excès de chaleur de la chambre de combustion et du chemin d'échappement.

Il est important de noter que la nécessité de faire des compromis lors de l'optimisation des produits conçus est beaucoup plus faible pour la fabrication additive que pour la coulée, qui nécessite des angles plats des pièces du moule. Les technologies additives optimisent la circulation du liquide de refroidissement, ce qui est un avantage clé par rapport à la coulée. En utilisant AT, la chemise d'eau et les canaux pour le liquide de refroidissement peuvent contenir un cadre en treillis de structure complexe (Fig. 2). Cela vous permet d'augmenter la surface et ainsi d'améliorer le transfert de chaleur du moteur à combustion interne au liquide de refroidissement. Dans le cas de la culasse, la surface est passée de 825 cm2 à 10225 cm2. Selon la structure particulière du réseau, il peut également créer un écoulement turbulent - un autre aspect de l'amélioration du refroidissement. Cela peut fournir un avantage supplémentaire lors de l'utilisation d'une pompe à eau moins puissante, ce qui réduira la perte de puissance du moteur.

La technologie additive a également aidé FIT à optimiser le poids de sa culasse. Les ingénieurs ont fait le corps principal de la tête en augmentant l'épaisseur du matériau autour des volumes principaux. Un matériau supplémentaire a renforcé la pièce et a permis de mieux amortir les vibrations. La distribution du matériau a été déterminée en optimisant la topologie et le rapport résistance / poids de la tête. En conséquence, les indicateurs fonctionnels requis ont été obtenus en utilisant le minimum de matière. Grâce à l'optimisation de la topologie, le poids de la tête est passé de 5 kg à 1,8 kg.

Bien que la conception de la culasse soit une réalisation technique impressionnante, ce niveau de complexité de conception n'est ni facile ni rapide. La plupart du succès réside dans les capacités logicielles - Structures spatiales sélectives de netfabb GmBH, utilisées pour développer des formes organiques et des structures en treillis.

La modélisation de flux assistée par ordinateur, l'optimisation de la topologie et les logiciels de grille peuvent être coûteux et difficiles à utiliser. Ils nécessitent des investissements importants en formation, couplés aux coûts de la «phase d'essais et d'erreurs», souvent inaccessibles aux petites entreprises.

Fig. 2 - La culasse du moteur avec une structure interne en treillis (photo de FIT)

Défis de conception

Les AT offrent des capacités de conception intéressantes, mais créent également des défis uniques. Les formulaires mathématiquement optimisés créés par le logiciel ne peuvent pas toujours être implémentés. Par exemple, il est important de connaître la plus petite épaisseur de paroi possible ou le plus petit trou pouvant être joué avec un AT. De plus, les éléments en saillie doivent être supportés par des structures supplémentaires pendant le processus additif; les supports doivent être retirés par la suite, ce qui est important à considérer.

Les contraintes de température sont également un autre problème, en particulier dans le processus de fusion couche par couche de métal en poudre. Ici, les contraintes thermiques peuvent entraîner une déformation de la pièce lorsqu'elle est séparée de la surface de la structure.

Pour réduire la déformation, les concepteurs ajoutent souvent des structures de support supplémentaires pour maintenir les pièces et leurs éléments à la surface de la structure. Cependant, l'ajout d'un trop grand nombre de ces structures crée un travail supplémentaire pour les supprimer; trop peu de supports entraînent une déformation en torsion. Une conception optimale nécessite souvent un compromis entre la réalité et les formes théoriquement optimales, bien que le degré de ce compromis soit généralement beaucoup moins élevé que les procédés de fabrication conventionnels tels que la coulée de métal.

L'élimination de la poudre est un autre problème critique. Dans le cas de la culasse décrite ci-dessus, la poudre peut remplir toutes les cavités et ouvertures internes. Lors du retrait de pièces de la chambre de fabrication, le technicien doit retirer tout cet excès de poudre. Par conséquent, les concepteurs doivent inclure des trous de drainage et des chemins de sortie dans la conception qui empêcheront la poudre de se «coincer» à l'intérieur de la pièce. Cela nécessite une conception soignée de la taille et de l'emplacement des trous et des chemins, puis de les ajouter au modèle CAO. Souvent, ces trous doivent ensuite être réparés, ce qui prend du temps et augmente les coûts.

La plupart des concepteurs et ingénieurs n'ont pas encore reçu d'éducation formelle et de pratique de conception pour les AT. Par conséquent, la plupart des entreprises qui envisagent l'utilisation de l'AT à des fins industrielles y sont confrontées pour la première fois. Et bien que certaines entreprises étendent spontanément leurs connaissances à un petit groupe de «pionniers» dans leur entreprise, ces «pionniers» sont généralement une ressource limitée. En conséquence: la demande d'éducation et de formation en conception de TA dépasse l'offre.

Formation dans l'industrie aérospatiale

Pour répondre aux besoins de formation dans un segment de l'industrie aérospatiale, Wohlers Associates a organisé deux classes de conception officielles pour l'AT, pour le Marshall Space Flight Center de la NASA. Un cours de quatre jours axé sur la formation pratique utilisant des méthodes de conception avancées, y compris le durcissement des pièces, l'optimisation de la topologie et des structures de treillis et de maillage. La deuxième classe, trois jours, s'est principalement concentrée sur la fabrication additive à partir de métal.

La fabrication additive offre de nombreuses possibilités d'améliorer l'efficacité et le poids de la structure. À l'aide d'outils et de méthodes logicielles spéciales, les concepteurs peuvent réaliser des améliorations significatives par rapport aux méthodes de production conventionnelles. Étant donné que la liberté de conception est beaucoup plus élevée avec AT qu'avec les processus conventionnels, nous pensons qu'AT trouvera une application plus large pour le développement de types de pièces et de produits complètement nouveaux, y compris les pièces de moteur automobile, qui dépasseront largement leurs prédécesseurs.