Dans cette production, nous fabriquons des gels pour ultrasons, ECG et autres produits de masse. Désormais, la charge la plus importante incombe à Blefarogel 1 et Blefarogel 2, qui sont utilisés dans la prévention et le traitement du syndrome de l'œil sec. Probablement, pour cela, je dois dire merci aux informaticiens.

La première étape: gonflement du gel, qui sert de base à la formule. Il (selon la substance synthétisée) peut durer plusieurs heures ou jours. Et presque la finale ressemble à ceci:

Si la production à

petite échelle presque manuelle passée était intéressante par le processus de travail avec le gel lui-même, alors c'est semi-automatisé - déjà par la façon dont nous avons organisé le processus.

Pour commencer, il y a une dizaine d'années, il fallait faire fonctionner la ligne. Nous l'avons réglé et calibré pendant environ deux mois.

La production se compose de cinq parties principales:

- Purification de l'eau (une purification en plusieurs étapes des filtres conventionnels aux membranes d'osmose inverse est utilisée).

- Production de gels directement (ce qui sera dans des tubes ou autres conteneurs) et contrôle.

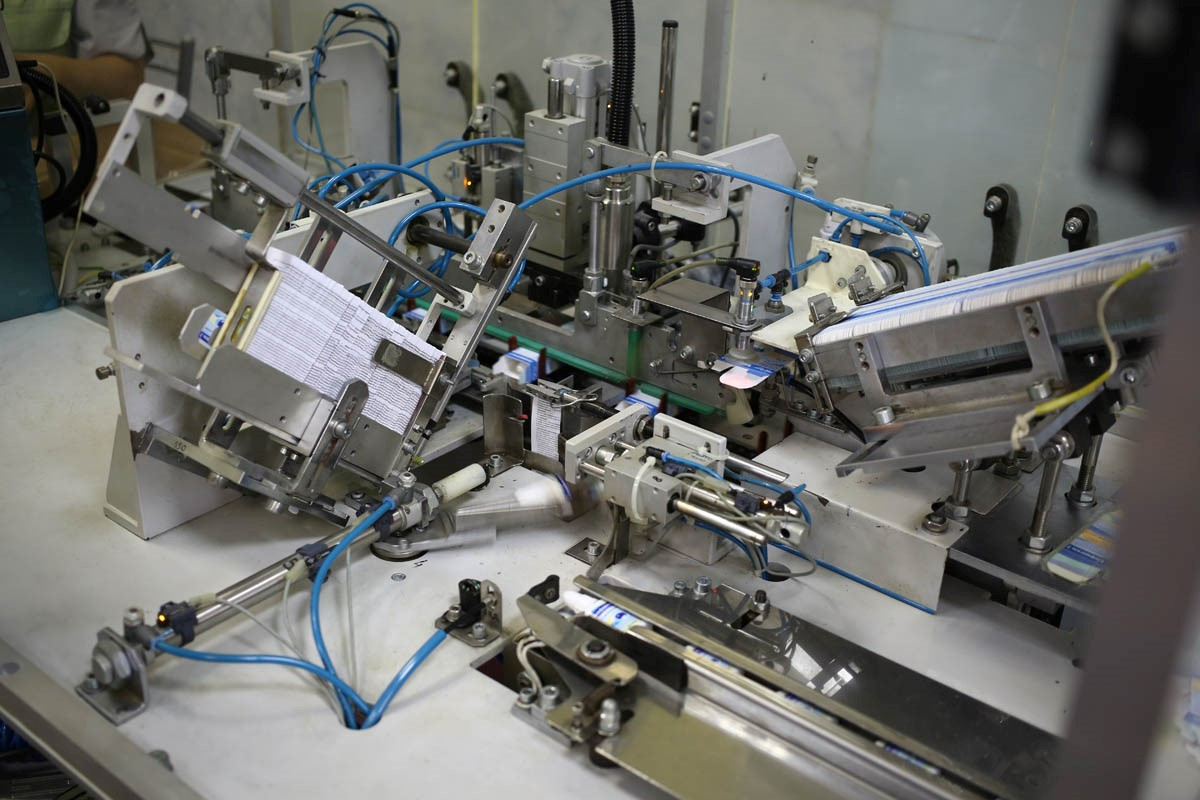

- Emballage en conteneurs, scellage, contrôle, étiquetage, emballage en boite avec notice, emballage en boite de transport.

- Laboratoire de contrôle des matières premières et des produits finis.

Je vais commencer un peu au milieu, car le plus intéressant est le gel pack:

Cela fonctionne comme ceci:

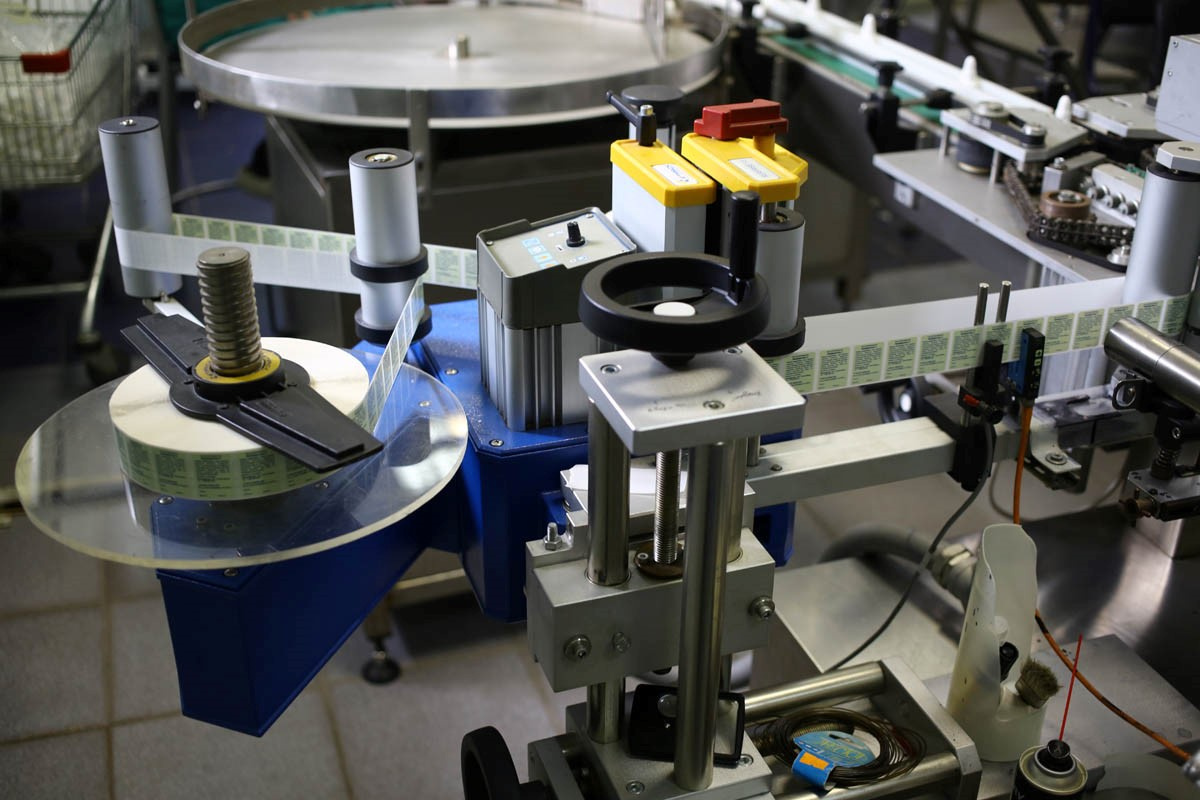

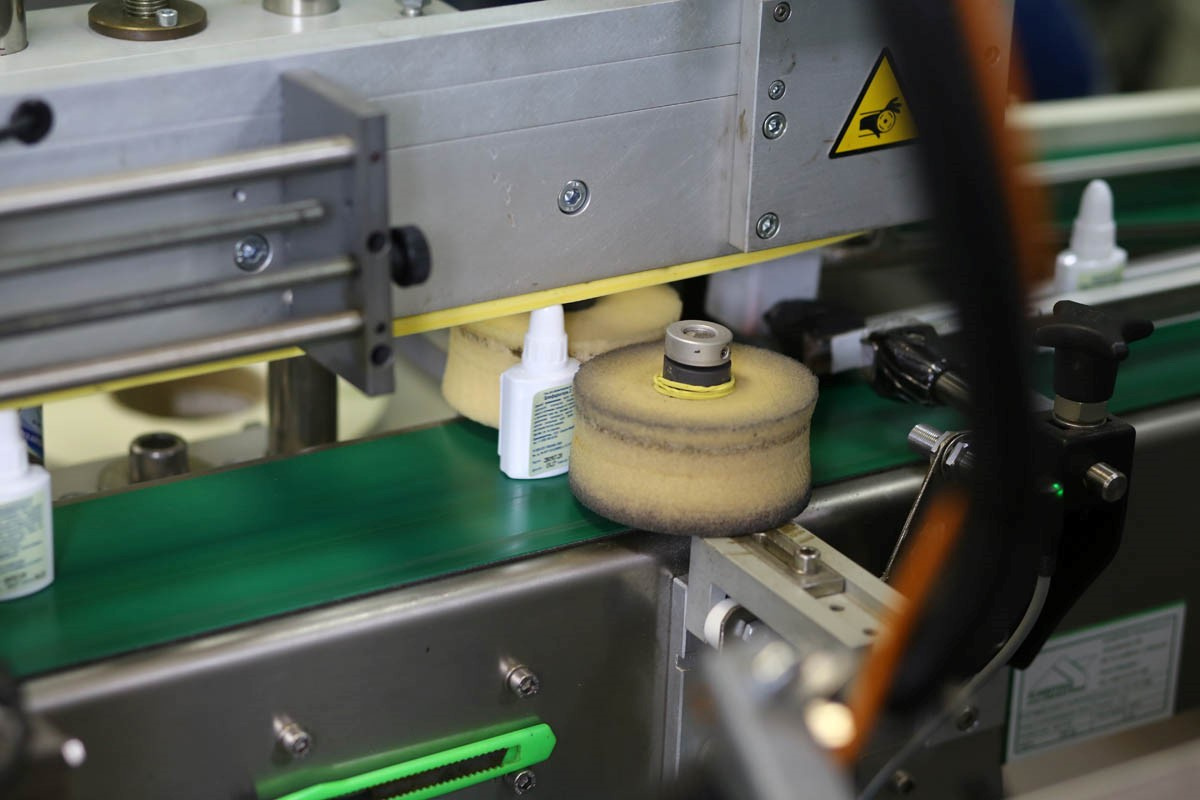

Les flacons à droite entrent dans le cercle et le gel entre dans le haut. À la première étape, le flacon est rempli de gel, puis il est fourni avec un couvercle, puis le capteur vérifie la présence d'un capuchon de distribution sur le flacon, puis un deuxième couvercle (déjà scellé) est mis en place, un autre capteur pour le contrôle - et le flacon part pour l'étiquetage.

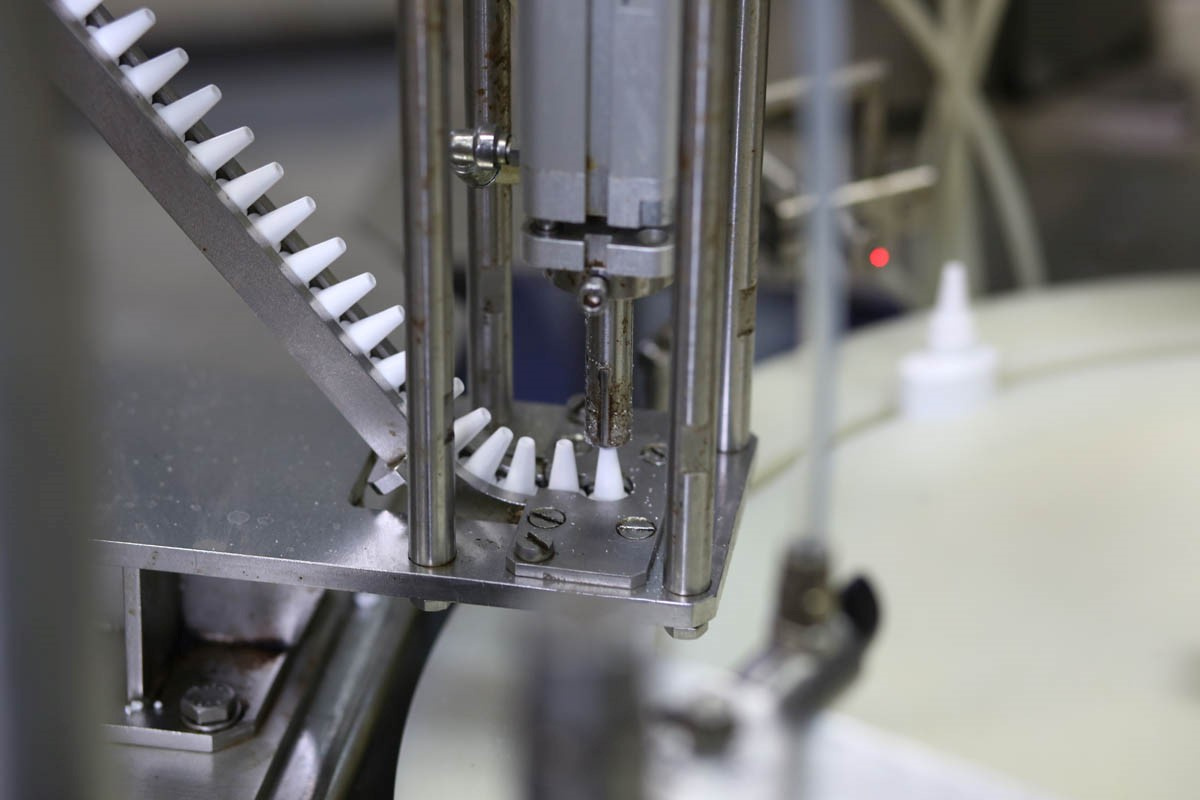

Voici les plus gros bouchons:

Le capteur est plus grand:

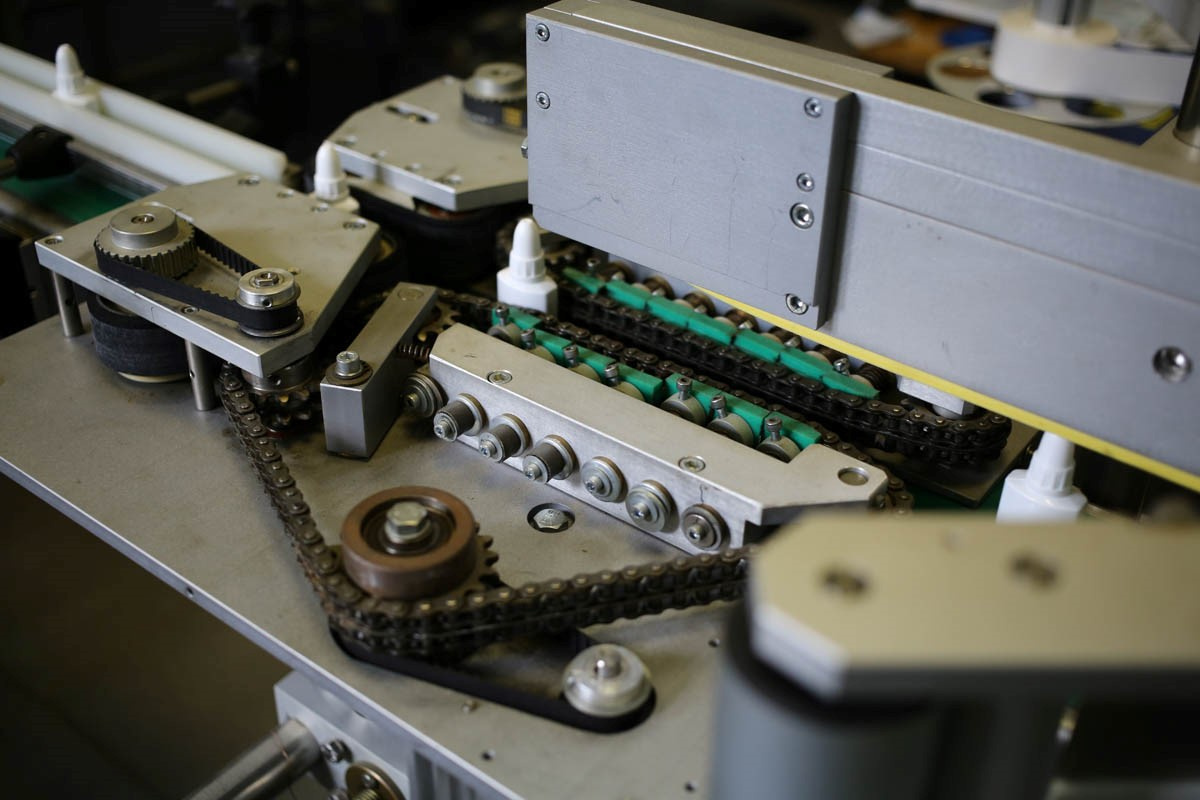

La bouteille est ensuite nivelée pour un étiquetage précis. Notre tolérance est maintenant d'environ un millimètre, mais pour que tout fonctionne correctement, il était déjà nécessaire de compléter quelques améliorations de ligne par nos propres ingénieurs de production:

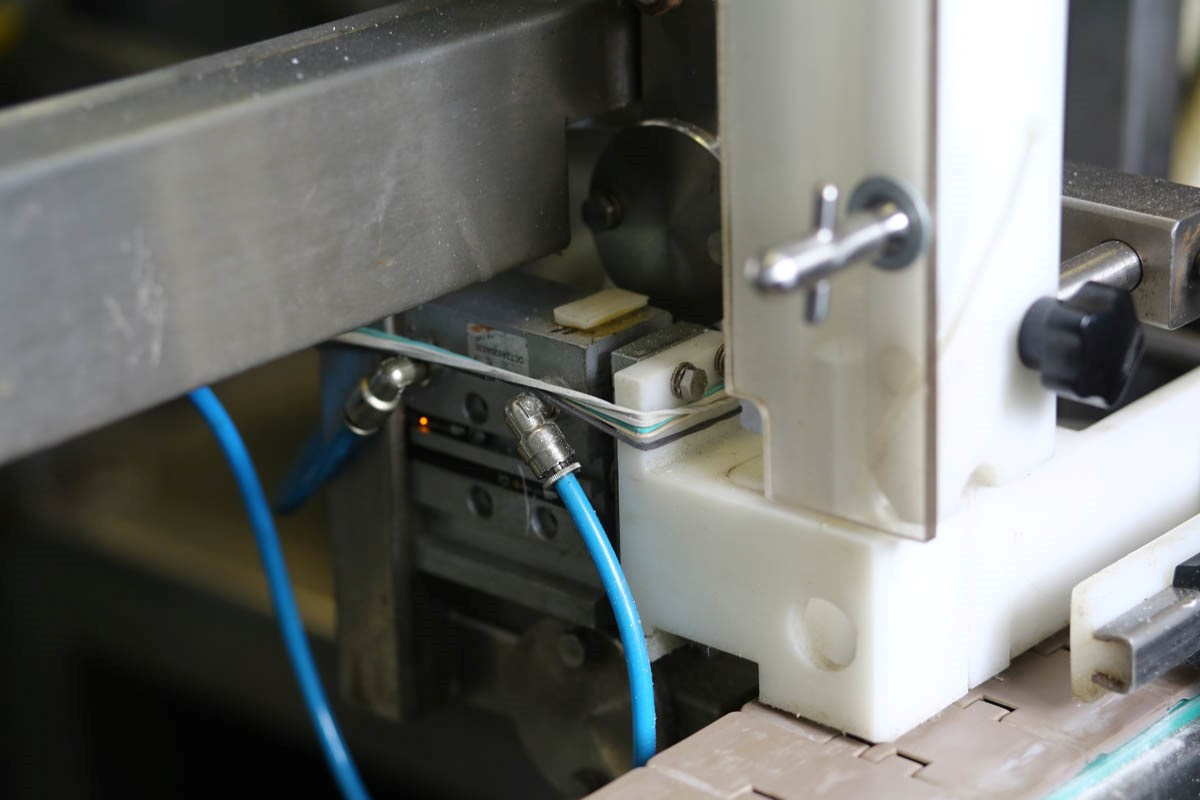

La gamme du fabricant national est très bonne (elle ne peut pas être comparée à la Chine), mais comme elle nécessite une grande précision et qu'il y a beaucoup de pièces mobiles, plus du gel ou du liquide coule constamment, naturellement, vous devez la suivre. Quelque chose peut être réparé rapidement, quelque chose doit être étalonné et quelque chose doit être refait pendant les arrêts de production préventifs. Ici, par exemple, ici les vibrations de la chape sont réduites:

Et ici, le mécanisme de retour ne revient parfois pas à la fin - une assurance temporaire est faite jusqu'à ce que le nœud soit reconstruit:

L'ingénieur lui-même s'assoit sur la ligne pour détecter une éventuelle déviation.

L'ingénieur Alexander Senokosov. Il est en production depuis 10 ans. Pour lui, le bruit de la ligne est comme une symphonie subtile, d'où il peut capter le son du mauvais fonctionnement d'un nœud.

L'ingénieur Alexander Senokosov. Il est en production depuis 10 ans. Pour lui, le bruit de la ligne est comme une symphonie subtile, d'où il peut capter le son du mauvais fonctionnement d'un nœud.Un tel nœud miracle fonctionne alors:

Comme vous pouvez le voir, les blancs pour les boîtes viennent d'en haut:

Ensuite, une boîte volumineuse en est composée - ce sera une cible pour le prochain nœud. Les flacons de gel seront des «balles» - ils sont placés dans une boîte à partir d'une lettre d'instructions pliée P. Et puis ils sont «tirés» dans la boîte de sorte que l'instruction enveloppe la bouteille des deux côtés. Ensuite, la boîte se ferme et la date d'expiration (c'est-à-dire la date d'emballage en fait) et d'autres données techniques lui sont appliquées.

Eh bien, la boîte:

Cela semble simple, mais le diable est dans les détails. Si sur l'emballage, tout est relativement technique et nous parlons de la manipulation des installations de production standard, puis au stade de la synthèse - la biochimie pure. Soit dit en passant, puisque nos substances nécessitent des conditions de travail très claires, nous maintenons un régime de température strict (par exemple, le même emballage de matières premières à une déviation de quelques degrés peut provoquer un déséquilibre dans la formule), l'humidité est maintenue et l'air est purifié de plusieurs manières. Une autre caractéristique de l'industrie chimique est de s'assurer qu'il n'y a pas de contaminants introduits - seulement des combinaisons, des chaussures de sécurité. Les employés de la ville se distinguent tout simplement: ils portent rarement des cheveux longs et une frange - il est trop difficile de mettre un chapeau, donc après un maximum de quelques années de travail, ils changent simplement de coiffure.

Chaque nœud en production est tourné avec des caméras HD. Cela est nécessaire pour le contrôle de la qualité (s'il y a un déséquilibre dans la formule - vous devez comprendre ce que c'était), plus des spécialistes s'assurent que les normes ne sont pas violées. Par exemple, si un employé entre une fois dans la production sans capuchon de protection - une réprimande sévère, une deuxième fois (peu importe combien d'années plus tard) - licenciement.

La raison de la gravité est toujours dans notre politique de travailler avec le mariage. Lorsque quelqu'un de la pharmacie signale un mariage (l'acheteur se plaint ou autre chose) - nous retirons l'intégralité du lot pour étude. Et sans aucun doute, nous passons à la bonne. Il y a eu plusieurs cas de ce type, principalement des fausses alarmes. Mais il y a eu deux fois un mariage - par exemple, il y a 9 ans, l'environnement a été clairement violé en raison d'une erreur d'un spécialiste de la production.

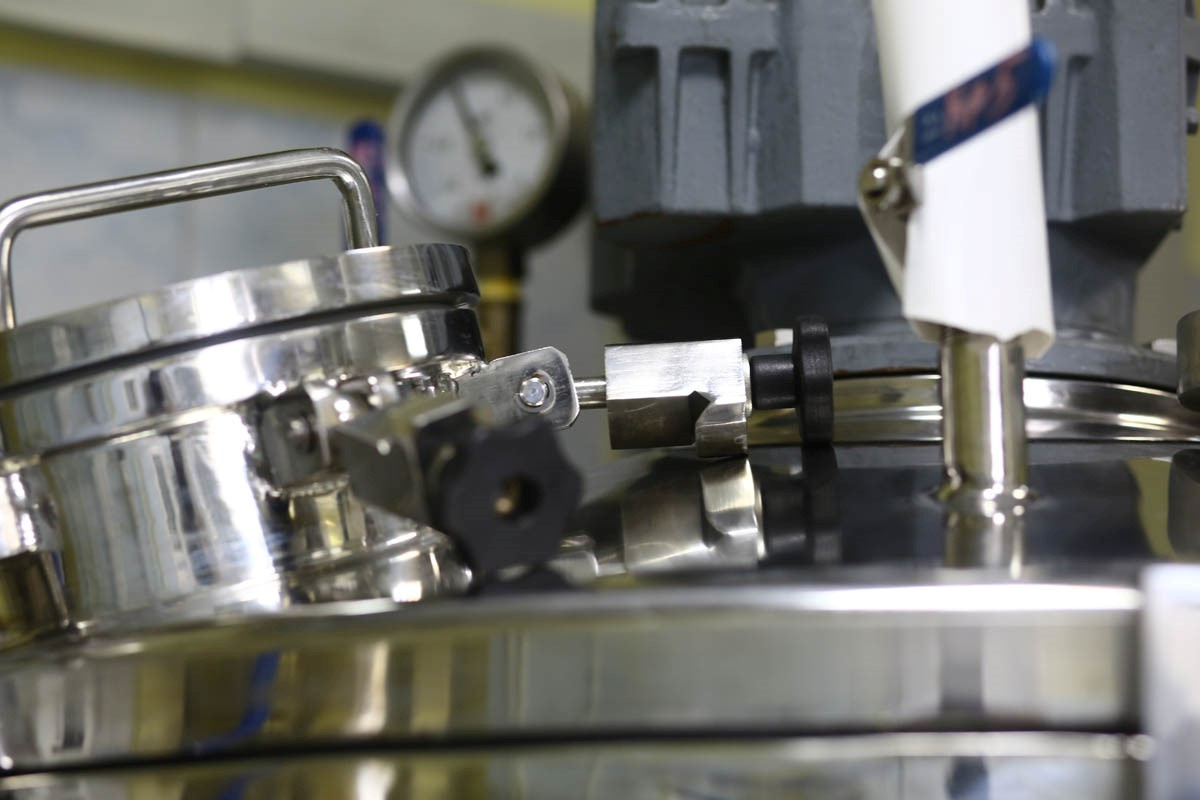

Les blépharogels sont fabriqués exclusivement dans des réacteurs à vide. Dans les réacteurs à vide, tous les composants - matières premières et eau - tombent sous vide. Cela est dû au fait que nous produisons du gel pour les yeux. Les gels et tout autre produit appliqué sur la peau des paupières ont des exigences de production plus strictes que les produits pour la peau dans son ensemble. Les réacteurs à vide sont utilisés dans les industries pharmaceutiques, et nous utilisons ces réacteurs depuis 15 ans:

Et nous arrivons ici aux anciens bioréacteurs. De tels réacteurs ont été utilisés en production il y a 15 ans, et maintenant nous les lançons exclusivement pour des expériences et recherches scientifiques internes:

Mais les réacteurs en verre en conserve - nous les utilisons très rarement, environ une fois par an pour certaines formules:

Revenons aux problèmes d'hygiène. Tous les réservoirs et outils de production, y compris la forme de travail, sont lavés et désinfectés dans une salle spéciale. Le règlement oblige à faire très attention aux normes sanitaires.

Les barils d'arrivée sont lavés ici dans ces cellules à la passerelle entre l'entrepôt et la zone propre:

L'eau et les autres matières premières sont contrôlées en entrée et pendant la synthèse. Et comme capteurs sur réacteurs ou cuves:

Donc (en option) avec des capteurs externes:

Par exemple, pour l'eau, nous vérifions la conductivité électrique - il y a au moins un certain mouvement d'ions, ce qui signifie qu'elle n'est pas complètement purifiée (l'eau distillée est un diélectrique).

Une autre caractéristique de la comptabilité des produits en stock est la sérialisation. Si dans un entrepôt régulier et dans un ERP régulier toutes les matières premières et tous les produits du même nom sont interchangeables, alors tout est pris en compte dans notre série de production et de livraison:

Cela est nécessaire pour suivre les incidents et contrôler avec précision la date d'expiration. Le fait est que si nous expédions quelque chose avec une durée de vie de plus de 20% de l'entrepôt à la pharmacie, la pharmacie ne le prendra pas facilement (elle a le droit de le retourner comme contrat défectueux), nous gardons donc des registres et un calendrier très précis .

Eh bien, les résultats sont déjà au bureau avec une vitrine: