Il y a quelques années, ma femme et moi avons pris un congé scientifique. Nous avons passé beaucoup de temps à voyager dans le magnifique sud-ouest américain, avons visité de nombreux parcs naturels magnifiques sur le plateau du Colorado. Après avoir parcouru des centaines de kilomètres à travers des endroits déserts sous un ciel étoilé clair, j'ai commencé à rêver d'une monture équatoriale - une plate-forme pour la caméra, qui tournera pour compenser la rotation de la planète. Lorsque vous filmez des étoiles à partir d'un trépied, une vitesse d'obturation plus ou moins lente entraîne la transformation des étoiles en traits légers. C'est un effet artistique curieux, mais il ne permet pas à l'astrophotographe de capturer les détails subtils du ciel étoilé. Mentalement, j'ai calculé les rapports de démultiplication des engrenages de la boîte de vitesses pour le montage, tandis que ma femme dormait sur le siège suivant. De retour de voyage, j'ai commencé à ramasser des outils pour la réalisation de mes rêves. J'ai décidé de créer une monture équatoriale en feuille acrylique et de couper les engrenages avec un laser. En tant que logiciel de conception mécanique et de création de dessins, j'ai utilisé Autodesk Inventor. Liens vers les dessins:

Étape 1. Inspiration

Ce sont mes photos de voyage préférées à Monument Valley. Le second d'entre eux est un exemple de la façon dont la rotation de la Terre crée des queues lumineuses dans les étoiles même avec une courte «longue exposition» (30 secondes). Ouverture f / 1,8, objectif Canon T1i, distance focale 50 mm. Vous pouvez même voir le léger reflet de la Voie lactée.

Assurez-vous d'aller à la campagne, loin de la ville, dans des endroits inconnus et passez du temps à regarder le ciel étoilé. L'inspiration est la condition la plus importante pour la mise en œuvre de tout projet.

Étape 2. Outils et matériaux

J'ai utilisé les outils et matériaux suivants (compte tenu des dimensions en millimètres et de l'original en pouces):

Outils:

- Arduino SDK

- Autodesk Inventor (ou CAO équivalent)

- Machine laser CNC

- Pied à coulisse

- Scie à métaux

- Tournevis / tournevis

- Clé à molette

Matériaux:

- Feuille de plastique acrylique 5 mm (3/16 ") ou 6 mm (1/4")

- Roulements à billes d'un diamètre intérieur de 6 mm (1/4 ") - 12 pièces.

- Vis M6 × 80 mm (1/4 "× 3")

- Roulements à billes d'un diamètre intérieur de 12 mm (1/2 ") - 12 pièces.

- Épingle à cheveux M12 mm (1/2 ")

- Boulons à tête hexagonale M6 × 90 mm (1/4 "× 3 1/2") - 6 pièces

- Joints en nylon 6 × 25 mm (1/4 "× 1") - 12 pièces

- Rondelles d'un diamètre intérieur de 6 mm (1/4 ") - environ 20 pièces.

- Les rondelles d'un diamètre intérieur de 6 mm (1/4 ") et d'un diamètre extérieur de 32 mm (1 1/4") sont d'environ 15 pièces.

- Écrous M6 (1/4 ") - environ 30 pièces.

- Charnières en acier inoxydable pour piano

- Carré avec bras d'angle réglable

- Niveaux

- Tête de trépied Pan & Tilt

Gestion et électronique:

- Moteur pas à pas 12V

- Contrôleur de moteur pas à pas

- Arduino uno

- Alimentation 12 V

- Laser vert classe IIIA 5 mW (en option)

monture équatoriale BoM.xlsx

Étape 3. Calcul des engrenages

Vous devez d'abord calculer les rapports de vitesse de sorte que la plate-forme avec la caméra effectue une rotation par jour. J'ai passé beaucoup de temps à réfléchir à la conception. Je suis arrivé à la conclusion que vous devez utiliser un moteur avec une vitesse d'un tour par minute, puis le rapport de vitesse de la boîte de vitesses entière devrait être de 1: 1440 (1 × 60 minutes × 24 heures = 1440). Cette valeur est très commodément factorisée. Je l'ai factorisé [3, 4, 4, 5, 6], c'est-à-dire que les engrenages seront avec des rapports de vitesse de 3: 1, 4: 1, 4: 1, 5: 1 et 6: 1. Vous pouvez le factoriser sinon. Si vous prenez un moteur avec une vitesse de rotation différente, vous devrez ramasser vos rapports de vitesse en dessous.

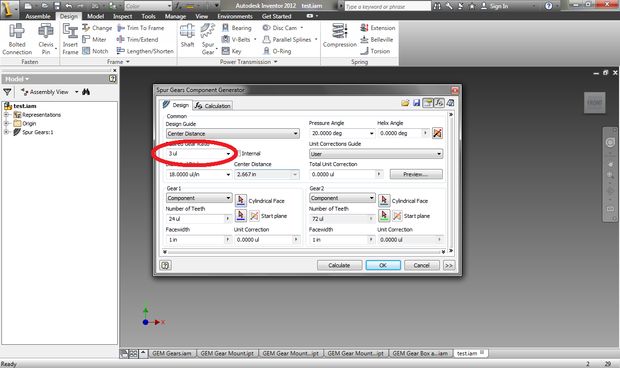

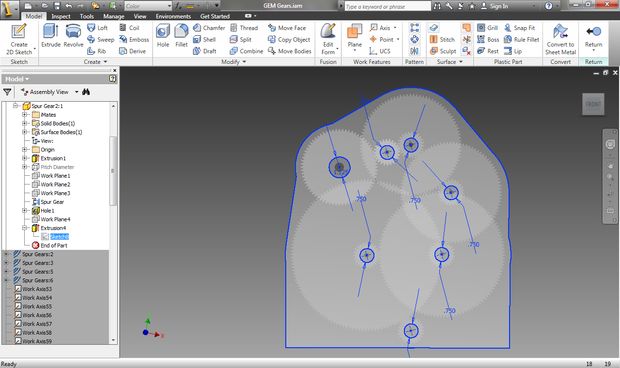

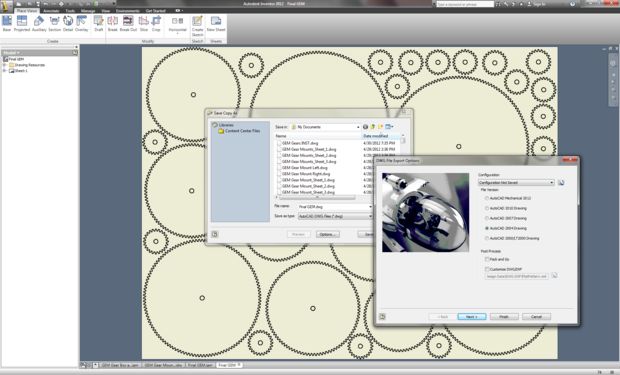

Passons maintenant à la CAO. AutoDesk Inventor dispose d'un générateur d'engrenage droit intégré très pratique. Il prend les paramètres que vous avez entrés, calcule la configuration des engrenages et affiche le résultat. Mais cet outil ne vous permet pas d'assembler des engrenages virtuels dans une boîte de vitesses virtuelle (à partir de 2012).

On va dans l'onglet Design du menu, il y aura une section de composants mécaniques «Power Transmission». L'un d'eux est conçu pour concevoir des engrenages droits. Cliquez dessus, la boîte de dialogue "Spur Gears Component Generator" s'ouvre:

Puisque nous créons un réducteur et que nous utiliserons les contours des engrenages pour couper sur une machine laser, nous pouvons laisser les paramètres par défaut dans cette fenêtre. J'ai seulement changé la valeur dans le rapport d'engrenage souhaité. Pour le premier jeu d'engrenages, entrez la valeur 3 et appuyez sur "Calculer":

Au bas de la boîte de dialogue, les valeurs pour «Gear 1» et «Gear 2» seront générées. Assurez-vous que les deux engrenages sont configurés en tant que composant et lorsque vous cliquez sur «OK», vous pouvez les enregistrer dans un fichier. Après cela, ils apparaîtront dans la zone de travail:

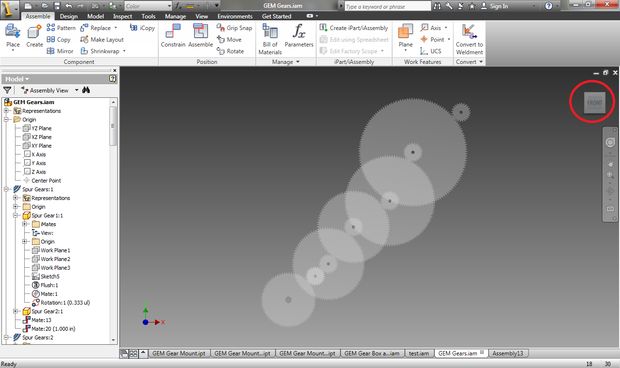

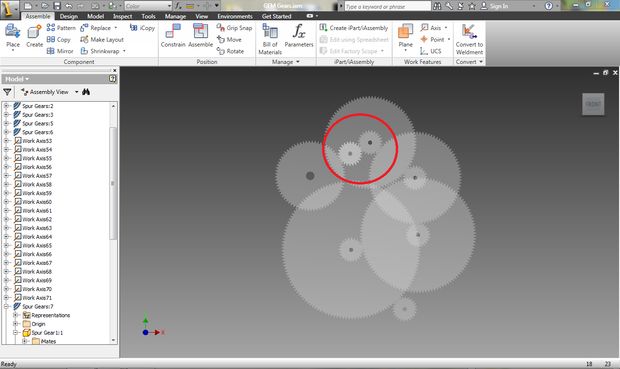

Vous pouvez déplacer le composant comme vous le souhaitez. Répétez le processus pour tous les engrenages sélectionnés (dans mon cas 3: 1, 4: 1, 4: 1, 5: 1, 6: 1) et placez-les dans la zone de travail.

Modifiez maintenant l'épaisseur des engrenages pour l'adapter à votre plastique acrylique. Dans mon cas - 5 mm (3/16 ").

Étape 4. Connexion des engrenages

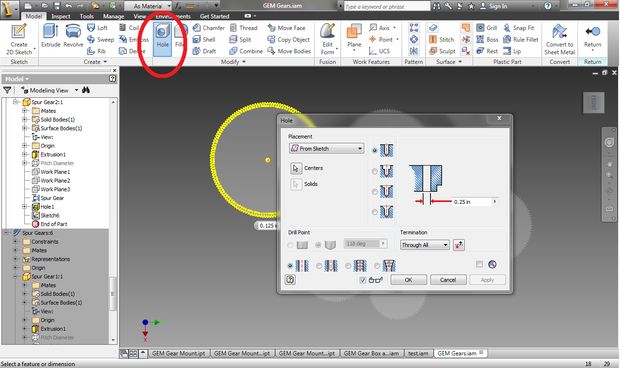

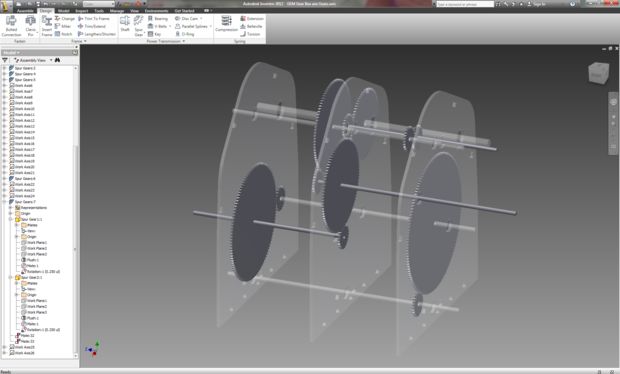

Tout d'abord, au centre de chaque engrenage, nous faisons des trous du diamètre souhaité. Ensuite, nous fixons l'axe de rotation de ces engrenages qui seront sur les mêmes arbres. Enfin, nous définissons le déplacement des plans entre les groupes d'engrenages reliés entre eux.

Pour faire des trous, ouvrez l'un des composants et créez un nouveau contour (esquisse) sur le plan d'engrenage. Dans la section "Dessiner", sélectionnez "Point" et placez le point au centre de l'engrenage. Terminez la création du chemin et dans la section «Modifier», sélectionnez l'outil «Trou». Sélectionnez le point créé et définissez le diamètre du cercle en fonction de votre montant (dans mon cas 6 mm, 1/4 "). Le type de trou est un simple trou percé. Faites de même pour tous les autres engrenages.

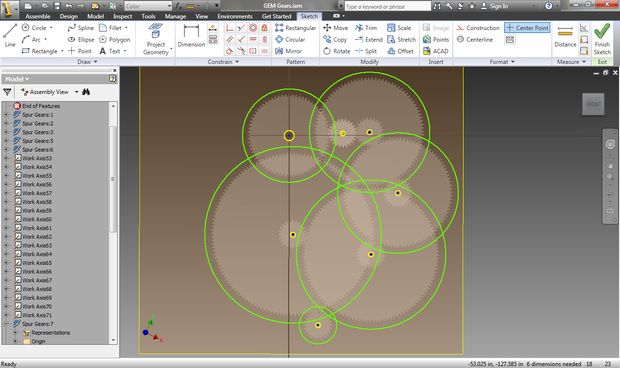

Passons maintenant à la connexion des groupes d'engrenages en créant et en reliant leurs axes de rotation. Dans la section Fonctionnalités de travail, sélectionnez l'outil Axe. Sélectionnez l'un des trous créés et créez un axe de rotation. Faites de même pour les engrenages qui doivent être connectés au premier. Après avoir créé un ensemble d'axes, dans la section "Position", cliquez sur l'élément "Contraindre". Liez maintenant les deux axes en cliquant sur les deux et en appliquant «Contraindre». Les groupes d'engrenages peuvent être connectés dans n'importe quel ordre. J'ai commencé par les plus grands et les plus petits attachés séquentiellement.

Lorsque vous avez terminé de lier tous les axes, vous devez positionner les plans des groupes d'engrenages. Autrement dit, pour les diffuser dans l'espace afin qu'ils puissent tourner librement:

Nous avons maintenant un ensemble d'engrenages correctement connectés les uns aux autres. Vous pouvez commencer à concevoir la boîte de vitesses.

Étape 5. Conception de la boîte de vitesses

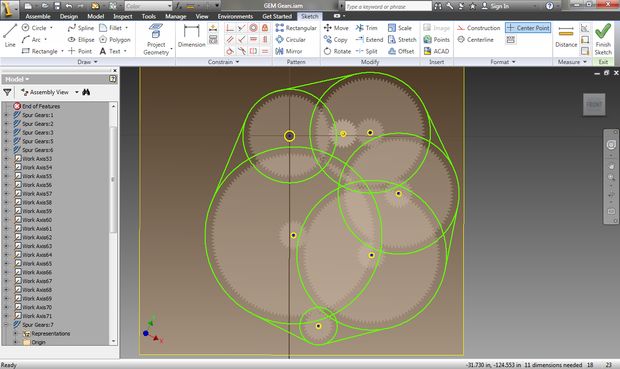

Maintenant, vous devez créer trois panneaux séparés dans lesquels les roulements à billes pour les arbres seront situés. Mais d'abord, nous prenons la position relative des engrenages. Lorsque vous les déplacez, vérifiez soigneusement qu'ils ne touchent pas les arbres des autres engrenages. J'ai dû ajouter un deuxième jeu d'engrenages avec un rapport de démultiplication de 1: 1 pour que l'arbre en aluminium puisse traverser toute la boîte de vitesses:

Une fois que vous avez terminé de placer les engrenages, créez un nouveau plan de travail. Ce sera le carter d'engrenage. Vous pouvez simplement dessiner un rectangle autour de tous les engrenages, ou vous pouvez choisir la forme de l'avion afin qu'il suive les contours généraux de l'ensemble. J'ai choisi la deuxième option.

Créez un nouveau contour (esquisse) sur une surface fraîchement créée. Sélectionnez Géométrie du projet. Cliquez sur les trous de tous les engrenages pour projeter leur forme sur la surface de travail:

Après avoir projeté les trous, vous pouvez créer des cercles dont les centres sont les centres des projections.

Maintenant, connectez les cercles avec des lignes droites:

Dans la section «Modifier», sélectionnez l'outil «Ajuster» et supprimez tous les segments à l'intérieur du contour extérieur résultant:

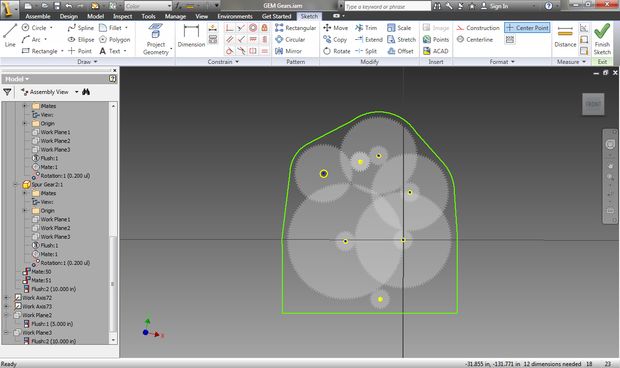

Créez maintenant la partie rectifiée ci-dessous, à laquelle la boucle de piano sera ensuite attachée, avec laquelle nous alignerons le plan de rotation de la monture avec le plan de rotation de la Terre. Vous pouvez également d'abord faire tourner tout le circuit pour que la boîte de vitesses soit plus harmonieuse. Après cela, dessinez un rectangle qui sera inscrit aux points extrêmes du carter:

Supprimez les lignes supplémentaires:

Après avoir créé le contour du carter, vous devez modifier les trous projetés afin qu'ils coïncident avec les diamètres extérieurs de vos roulements. J'ai utilisé deux tailles: 28 mm (1.125 ") et 20 mm (.75"):

Vous devez maintenant créer un objet tridimensionnel (extruder) à partir de ce contour - le panneau de carter. L'épaisseur doit correspondre à votre plastique (dans mon cas, 5 mm, 3/16 "). Ensuite, créez deux autres copies du panneau - ce sont les côtés avant et arrière du support.

Étape 6. Conception du groupe motopropulseur

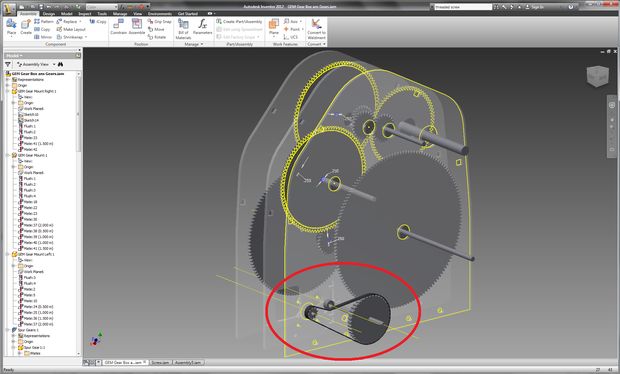

Vous devez maintenant concevoir une poulie d'entraînement et des trous pour l'installation d'un moteur pas à pas. Autodesk Inventor dispose d'un assistant très pratique pour cela.

Dans l'onglet Conception, sous Transmission de puissance, sélectionnez Courroies synchrones:

Créez maintenant une poulie à la surface d'un objet solide. Pour transférer la rotation du moteur à la boîte de vitesses, j'ai utilisé un rapport de 1: 3. Vous devrez choisir le nombre de dents de chaque engrenage en fonction des valeurs que vous sélectionnez:

Maintenant, mettez le groupe motopropulseur dans la boîte de vitesses. Connectez le point central de la plus grande poulie à l'arbre du dernier engrenage de la boîte de vitesses. Faites pivoter le groupe motopropulseur dans l'espace pour qu'il s'insère correctement dans la boîte de vitesses:

Créez des trous pour le montage du moteur en fonction de l'emplacement du groupe motopropulseur. Le centre de la plus petite poulie est le centre de l'arbre du moteur:

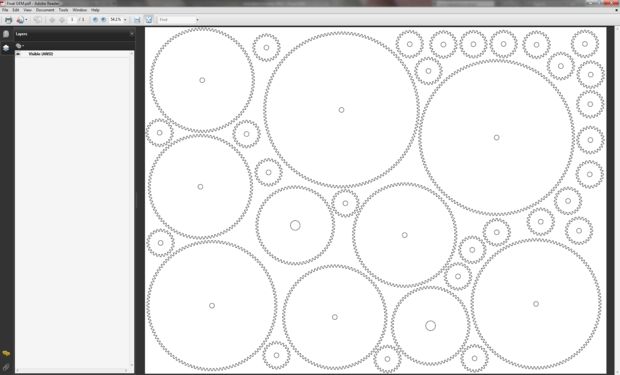

Étape 7. Découpe laser

Une fois la conception terminée, vous devez convertir les fichiers de projet en images vectorielles acceptées par votre machine laser CNC. Créez d'abord la première image et supprimez les informations sur le périmètre et l'auteur. Adaptez l'image à la taille de votre feuille de plastique. Insérez vos engrenages dans le fichier:

Créez une autre image de la même manière et importez les panneaux de boîte de vitesses.

Nous exportons maintenant ces images dans un format compatible avec le logiciel de la machine laser. J'ai créé des images à l'aide d'Adobe Illustrator et exporté vers des fichiers DWG.

Ouvrez maintenant le fichier dans Illustrator.

Sélectionnez d'abord l'image entière et spécifiez une épaisseur de ligne de 0,001 pt ou moins. La machine que j'ai utilisée nécessite de rendre les lignes très fines afin de les interpréter comme un contour de découpe. Si cette étape est négligée, la machine peut considérer les lignes vectorielles comme des images tramées - elle les grave simplement en surface (si vous avez une machine avec la fonction de gravure laser). Lors de l'installation de la machine vous-même, n'oubliez pas de configurer les paramètres laser en fonction du matériau. Envoyez maintenant les fichiers à couper.

Étape 8. Assemblage de la boîte de vitesses et du groupe motopropulseur

Inspiré par la croyance naïve que je suis sur le point de terminer, j'ai commencé à assembler. Dans mes rêves, j'ai pris de belles photos du ciel cette nuit! La réalité s'est avérée différente. L'assemblage a pris plusieurs heures. C'est comme un puzzle en trois dimensions. Je ne peux pas vous donner de conseil spécifique, car le positionnement des éléments dépendra des vis et rondelles spécifiques que vous utilisez. Mais je peux décrire l'approche générale que j'ai trouvée pour résoudre ce puzzle.

En conséquence, j'ai utilisé les composants suivants:

- Vis M6 (1/4 ")

- Boulons à tête carrée M6 (1/4 ") pour assembler trois panneaux

- Boulons hexagonaux M6 (1/4 ")

- Boulons hexagonaux M12 (1/2 ")

- Rondelles d'un diamètre intérieur de 6 mm (1/4 ") et d'un diamètre extérieur de 16 mm (5/8")

- Rondelles d'un diamètre intérieur de 6 mm (1/4 ") et d'un diamètre extérieur de 32 mm (1 1/4")

- Rondelles d'un diamètre intérieur de 12 mm (1/2 ") et d'un diamètre extérieur de 38 mm (1 1/2")

- Roulements à billes d'un diamètre intérieur de 6 mm (1/4 ")

- Roulements à billes avec diamètre intérieur 12 mm (1/2 ")

- Épingle à cheveux M12 (1/2 ") (plateforme tournante pour la caméra)

- Manchon adaptateur de M12 (1/2 ") à M6 (1/4") (pour fixer la tête de trépied au goujon)

- Joints en nylon 6 × 25 mm (1/4 "× 1") pour aligner les panneaux les uns par rapport aux autres

Approche systématique du montage

Les ingénieurs ont la terrible habitude de jeter la tête dans la piscine sans vérifier la profondeur. Faites un plan pour transformer un tas de pièces en un appareil entièrement assemblé. J'ai commencé par assembler les engrenages et les arbres sur le même panneau où la transmission de puissance était attachée. Puis, un par un, il a collecté les couches suivantes de la boîte de vitesses, vérifiant constamment avec le modèle 3D.

Soyez prêt à répéter vos actions

Au fur et à mesure de l'assemblage, il se peut que vous deviez ajuster davantage les distances entre les composants. Autrement dit, vous devez démonter une partie de la structure, ajouter / retirer des rondelles. Ne soyez pas tenté de serrer immédiatement chaque écrou et vis, cela ne fera que rendre difficile le retour pour le réglage.

Gardez de l'ordre dans la disposition des composants et des outils

Vous devez vous concentrer et ne pas être distrait par la recherche de la bonne pièce de rechange ou de l'outil. Comme je l'ai dit, de temps en temps, vous devez démonter et remonter. Sans une compréhension claire du processus d'assemblage, il vous sera très difficile d'avancer. Et si vous avez un gâchis au travail, cela ne vous permettra pas de vous concentrer pleinement sur l'assemblage.

Planifiez votre temps et votre lieu

Vous aurez besoin de beaucoup de temps, au moins quelques heures. Peut-être que vous ne pouvez pas le faire en même temps, mais il est préférable de ne pas diviser le processus d'assemblage en un grand nombre de sessions, sinon cela durera encore plus longtemps.

Étape 9. Programmation du contrôleur de moteur

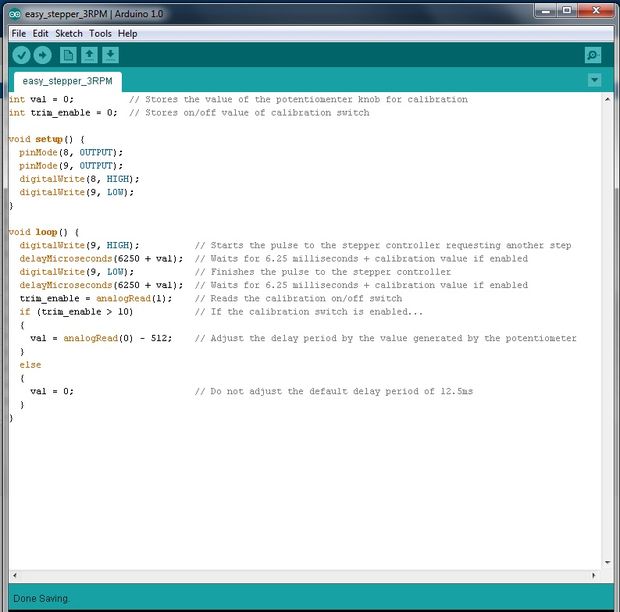

Après avoir terminé la partie mécanique du projet, vous devrez programmer et connecter l'Arduino Uno, ainsi que connecter le contrôleur au moteur. Étant donné que mon groupe motopropulseur a un rapport de 3: 1, le moteur doit tourner à trois tours par minute pour que la caméra effectue une révolution complète en une journée.

J'ai également décidé de faire un bouton d'étalonnage pour affiner la vitesse de rotation si nécessaire. Le code source d'Arduino est très simple:

=================================================================== int val = 0; // - int trim_enable = 0; // / void setup() { pinMode(8, OUTPUT); pinMode(9, OUTPUT); digitalWrite(8, HIGH); digitalWrite(9, LOW); } void loop() { digitalWrite(9, HIGH); // delayMicroseconds(6250 + val); // 6,25 + , digitalWrite(9, LOW); // delayMicroseconds(6250 + val); // 6,25 + , trim_enable = analogRead(1); // / if (trim_enable > 10) // ... { val = analogRead(0) - 512; // , } else { val = 0; // 12,5 } } ===================================================================

Étape 10. Électronique

J'ai utilisé le contrôleur de moteur pas à pas Easy Driver peu coûteux. Pour calibrer la vitesse du moteur, j'ai ajouté un potentiomètre et un interrupteur. La tension est lue sur le curseur du potentiomètre en tant que données analogiques et convertie en une valeur numérique (0-1023) de la correction d'étalonnage. Le commutateur est responsable de savoir si la correction affectera la vitesse du moteur.

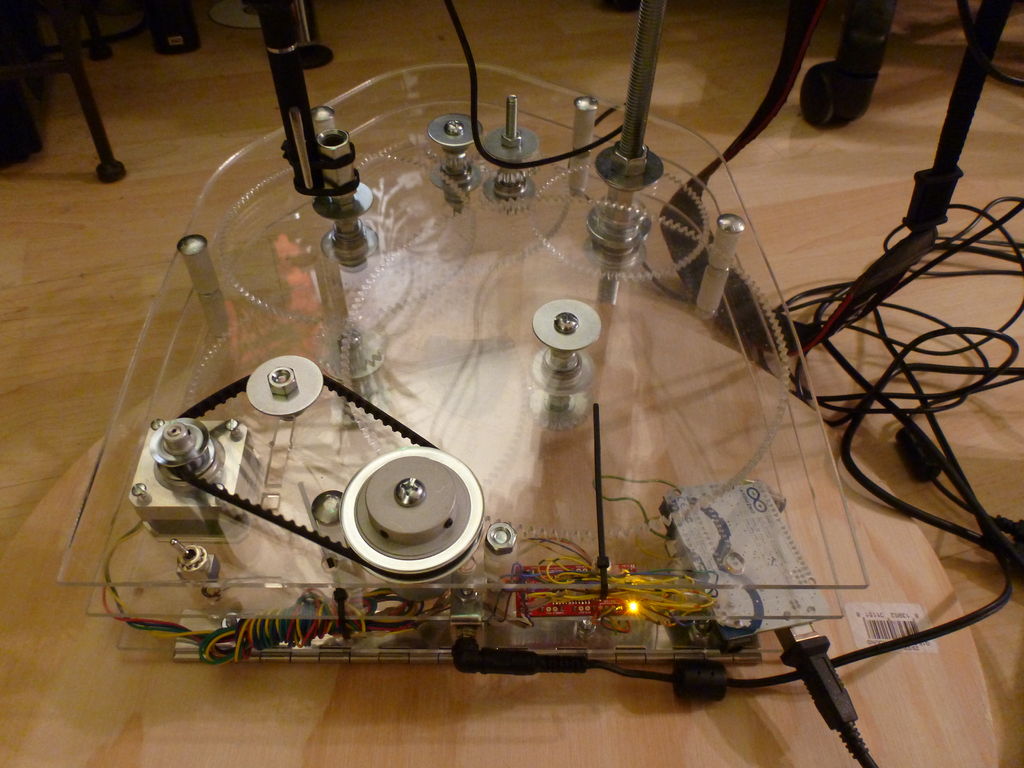

Étape 11. Produit final

Maintenant, vous devez installer le support sur un support stable, il est nécessaire de minimiser les vibrations possibles. J'ai pris une planche de contreplaqué ronde d'un diamètre de 50 cm et y ai attaché un support avec une boucle de piano. Si le support n'est pas suffisamment stable, lors d'une longue exposition, la monture peut légèrement bouger, ce qui affectera certainement la qualité des photos.

Je recommande d'attacher au moins un niveau à bulle au support pour aligner plus précisément le plan de rotation avec le plan de rotation de la Terre. Mais si vous utilisez un laser vert, les niveaux ne seront pas nécessaires. Vous pouvez diriger le laser vers l'étoile polaire et ne pas vous soucier des mesures d'angle.

Pour monter la tête de trépied, j'ai coupé environ 12 mm dans l'une des vis M6. Ensuite, j'ai vissé la broche résultante dans le manchon de l'adaptateur et y ai vissé la section de broche M12. Il était maintenant possible de fixer une tête de trépied à l'adaptateur résultant.

En option, vous pouvez fixer le laser vert avec une attache au manchon adaptateur et le visser sur l'une des vis.

Étape 12. Astrophotographie à longue exposition

Au début, à l'aide d'un laser vert, j'ai orienté grossièrement la monture vers l'étoile polaire. Puis, en utilisant un logiciel pour son appareil photo, il l'a mis à niveau plus précisément et a pris deux photos de test. Vitesse d'obturation 60 secondes, 400 ISO, objectif macro 100MM Canon L.

Sans montage:

Avec montage:

Étape 13. Et ensuite?

Voici quelques idées pour améliorer encore la conception de la monture équatoriale:

- Support à alignement automatique avec module GPS pour Arduino.

- À l'aide d'un moteur pas à pas, contrôle de l'inclinaison et de l'azimut pour le montage de la caméra.

- Viseur de recherche pour les corps célestes.

- Traqueur de lune.

- Conception plus compacte.

- Matériel d'engrenage plus fiable.

Modèle 3D de monture équatoriale