L'idée de croiser l'électronique et les bijoux est très ancienne. Par conséquent, lorsque nous nous sommes souvenus d'elle, la recherche a produit un grand nombre d'ouvrages sur ce sujet. Certes, souvent, les bijoux électroniques signifiaient des bijoux en électronique - des morceaux de planche habillés d'époxy, des éléments, des pendentifs-microcircuits. Nous voulions faire des décorations LED. Pas comme dans les jouets chinois qui sont vendus à chaque coin, car tout est plutôt inintéressant en eux - il existe plusieurs programmes clignotants qui peuvent être commutés par un bouton, mais quelque chose de plus compliqué et intéressant. Par exemple, les feux qui réagissent à la lumière ambiante brûlent plus fort dans l'obscurité et s'assombrissent à la lumière. Ou scintillement au rythme de la musique environnante. Ou changer de couleur en fonction de la température ambiante. Ou montrant la fréquence cardiaque du porteur. En d'autres termes, nous voulions une sorte de réaction active. Je dois dire tout de suite - il s'est avéré quelque chose comme ceci:

Avertissement: cet article a été écrit principalement pour des spécialistes non techniques, par conséquent, il contient des simplifications qui peuvent entraîner la désapprobation des ingénieurs. N'hésitez pas à les exprimer.

Avertissement: cet article a été écrit principalement pour des spécialistes non techniques, par conséquent, il contient des simplifications qui peuvent entraîner la désapprobation des ingénieurs. N'hésitez pas à les exprimer.Ainsi, les exigences pour la partie électronique ont été formées:

- il devrait y avoir plusieurs LED contrôlées (contrôlées - cela signifie que nous pouvons non seulement allumer et éteindre leur éclat, mais également contrôler leur luminosité et, surtout, leur couleur);

- au moins un capteur est requis - un capteur de lumière, un capteur de température ou un microphone. Les capteurs de fréquence cardiaque ont été reportés jusqu'à présent - ils nécessitent une approche directe du corps (par conséquent, votre bracelet de fitness est inutile à cet égard si vous le mettez sur le haut de la chemise);

- la commande doit être programmable. Cela signifie que nous pouvons à tout moment changer la logique de contrôle des LED en une plus appropriée pour l'environnement de la décoration finie, par exemple, si des couleurs froides prévalent dans la décoration, alors rendre l'éclat approprié;

- l'appareil doit être compact et léger, car les objets lourds limitent considérablement les possibilités de leur utilisation;

- le circuit doit être alimenté par des piles ou des piles qui peuvent être achetées à n'importe quel coin, pour la commodité du consommateur.

Après avoir fixé ces exigences, nous avons commencé à réfléchir sérieusement. Comme toute tâche technique, celle-ci avait de nombreuses solutions.

Par exemple, nous pourrions prendre un constructeur standard comme

LiliPad ou

Adafruit GEMMA , créé juste à ces fins. Si vous regardez des exemples GEMMA, vous pouvez voir un grand nombre de projets similaires avec des LED, il y a même des boucles d'oreilles. Malheureusement, le concepteur est très bien adapté au stade du prototype, lorsque l'appareil doit être assemblé à partir de saletés et de bâtons pour vérifier s'il fonctionne, mais, hélas, il ne convient absolument pas à une petite série - des connecteurs, des connexions supplémentaires et la construction dans son ensemble interfèrent . Eh bien, le coût du concepteur et des pièces détachées (et nous nous souvenons que nous avons encore besoin de LED et de capteurs) joue également de manière désagréable sur le coût du produit final, pas dans la direction la plus intéressante pour l'acheteur. Les concepteurs sont donc une bonne option, mais ils soulèvent un grand nombre de questions.

Une alternative est de développer la partie électronique dans son ensemble et de manière indépendante. Ce chemin est à la fois plus simple (car nous ne pouvons laisser que ce qui est nécessaire) et difficile (car la création d'un appareil programmable, même pour notre tâche apparemment simple, a beaucoup d'embûches et de solutions de compromis). Bien sûr, en voyant une si merveilleuse occasion d'étirer certaines parties du corps, nous ne pouvions pas passer.

Ici, probablement, il vaut la peine de faire une petite excursion dans la fabrication de l'électronique et comment cela se produit.

Comment faire de l'électronique sur vos doigtsTout d'abord, l'idée et les exigences de l'appareil sont formées (enfin, ce que nous avons déjà fait). Ces exigences sont ensuite discutées avec des spécialistes de l'électronique et clarifiées conjointement - le projet est envahi de détails et de nuances.

Un diagramme schématique de l'appareil est dessiné - comment les composants électroniques doivent être connectés les uns aux autres pour fonctionner ensemble. Le schéma est vérifié dans la pratique - à partir des moyens disponibles et le premier appareil est assemblé sur le câblage. Si cela fonctionne, cela signifie que le schéma d'origine était correct et vous pouvez continuer.

Après avoir un schéma de circuit éprouvé de l'appareil, la partie la plus intéressante commence - la disposition des PCB, c'est-à-dire un tel morceau de PCB avec des pistes sur lesquelles des composants électroniques sont soudés. Vous pouvez, bien sûr, tout faire sur le câblage, mais ce sera lent, ennuyeux et extrêmement peu fiable. De plus, la technologie moderne a atteint une telle prolifération qu'il est possible de produire une carte de circuit imprimé de qualité industrielle pour très peu d'argent. Cependant, nous le verrons toujours. Concevoir une carte de circuit imprimé, c'est montrer comment nous allons organiser les éléments et comment ils seront interconnectés. Ou, tout simplement, nous devons redessiner le schéma de circuit magnifiquement et en tenant compte des dimensions physiques réelles des pièces.

Il ne suffit pas de concevoir une carte de circuit imprimé (dans le jargon professionnel - «diluer»), vous devez toujours la préparer pour la production, c'est-à-dire générer l'ensemble de documents correct, qui comprend l'apparence du résultat, le schéma des pistes conductrices, le schéma de perçage et de métallisation. Habituellement, même les ingénieurs expérimentés ne l’obtiennent pas tout de suite, surtout lorsque l’appareil n’est pas simple. Ces fichiers (au format Gerber) sont transférés en production. Alors que la carte de circuit imprimé est libérée, il y a un achat d'éléments qui seront soudés à elle. Dans une langue professionnelle, la liste de ces éléments est appelée BoM (de l'anglais Bill of Materials - une liste de composants).

Après avoir reçu la carte de circuit imprimé et acheté tous les composants nécessaires, les éléments sont montés sur la carte, qui peut être manuelle (généralement utilisée pour de petites séries allant jusqu'à mille exemplaires) ou automatique (avec des machines spéciales pour les gros lots). L'installation manuelle ressemble à un ingénieur avec un fer à souder, qui soude simplement les éléments à la carte selon le schéma qui lui est fourni.

Une fois l'installation terminée, l'appareil est programmé (s'il contient des micropuces qui le permettent) et est testé, c'est-à-dire Son opérabilité et sa résistance à diverses influences externes sont vérifiées. Si l'appareil a passé tous les tests, il est reconnu comme opérationnel et transféré plus loin dans l'emballage (c'est-à-dire le placement dans une boîte) ou pour un traitement ultérieur (comme dans notre cas). Sinon, ils en diagnostiquent les causes, les réparent, les retestent et les rejettent définitivement ou les transmettent.

En général, le processus de fabrication de l'électronique n'est pas le plus simple et le plus trivial. Si vous êtes déterminé à suivre cette voie, nous vous recommandons fortement de faire appel à des ingénieurs qualifiés dans ce domaine, de préférence ayant une expérience dans ce domaine.

Donc, nous avons une idée et il y a des exigences. Reste à les incarner "dans la glande".

Les réflexions sur la question ont suscité de nombreux doutes:

- Les LED sont des éléments assez «gourmands», car ce sont des sources lumineuses. Les LED contrôlées ont trois fois «faim», car il s'agit essentiellement de trois LED différentes combinées dans un seul boîtier (composants de couleur rouge, verte et bleue). Et, comme nous nous en souvenons, nous voulions un appareil compact, c'est-à-dire pour une grosse batterie, nous n'avons tout simplement pas d'espace;

- la batterie et l'alimentation sont le goulot d'étranglement du projet dans son ensemble. Permettez-moi de vous rappeler que, selon le plan, en plus des LED, il devrait y avoir des capteurs et un circuit de contrôle de la lueur qui consomment également de l'énergie électrique. Et il est peu probable que l'acheteur soit satisfait si ses bijoux fonctionnent pendant plusieurs minutes et nécessitent ensuite un changement de piles;

- l'appareil doit être programmable - c.-à-d. nous devons être capables de contrôler la lueur au niveau du programme. Ce qui nécessite automatiquement un microprocesseur appelé microcontrôleur. Il s'agit d'une puce à laquelle vous pouvez connecter à la fois des LED et des capteurs. À l'intérieur, il y a un simple microprocesseur et une mémoire, qui vous permet d'y écrire un programme pour contrôler tous les appareils connectés. Et ce microcontrôleur, comme il ressort des paragraphes précédents, devrait consommer très peu d'énergie électrique, afin de ne pas condamner l'utilisateur à un changement constant de batteries;

- comme il y a tellement de capteurs différents, il a été décidé de se concentrer sur un seul d'entre eux - le capteur de lumière. Une photorésistance est utilisée comme un tel capteur, qui fonctionne selon ce principe - si la lumière tombe dessus, alors sa résistance diminue, si elle est dans l'obscurité, elle augmente. Il s'agit d'un simple capteur, le reliant à l'entrée du microcontrôleur, nous obtenons un appareil de mesure de l'éclairage. Pour l'avenir, je dirai qu'il existe des capteurs de température et de bruit qui fonctionnent selon les mêmes principes et peuvent remplacer la photorésistance sans apporter de modifications importantes au circuit final;

- la carte de circuit imprimé sur laquelle l'installation doit être effectuée doit être ronde ou avec des coins biseautés - encore une fois, pour des raisons esthétiques, il n'y a pas tellement de décorations rectangulaires et carrées.

Donc, nous creusons dans la recherche, trions les combinaisons et en conséquence nous obtenons une telle solution qui nous satisfait:

- puissance - une pile CR2032 standard, c'est aussi une "tablette", de la taille d'une pièce de dix roubles. Fournit 3 volts, est stocké pendant une longue période, fonctionne dans une large gamme de températures, bon marché, est vendu dans n'importe quel supermarché. Le support pour une telle batterie est terriblement simple et aussi très peu coûteux;

- microcontrôleur - Atmel Attiny85, compact, faible puissance, facilement programmable, pas cher. Un avantage supplémentaire est que cette puce a une entrée analogique (c'est-à-dire que vous pouvez y connecter un capteur sans circuits supplémentaires) et un petit nombre de pieds (ce qui dans notre désir de compacité est un très gros avantage);

- Les LED sont SK6812 mini, qui mesurent 3,5 mm sur 3,5 mm. Il nous a semblé que les LED ordinaires de cinq millimètres seront très globales et très gourmandes pour ce circuit. De plus, ils sont généralement alimentés avec une tension de 5 volts, et notre batterie ne fournit que 3 volts, soit pour travailler, vous auriez besoin d'utiliser un convertisseur, ce que je ne voulais pas;

- une photorésistance, il est un capteur de lumière - un capteur traditionnel, qui est utilisé dans les caméras et les interphones pour déterminer le début de la nuit.

Après avoir choisi les composants, téléchargez la documentation du contrôleur et des LED et plongez dans l'étude. Des nuances apparaissent - les LED sont connectées en série, «par train» et contrôlées par un fil, dans lequel le contrôleur doit former un signal d'une manière spéciale, grosso modo - envoyer une certaine séquence de chiffres, chacun signifiant avec quelle intensité chacune des LED intégrées est allumée (et nous rappelez-vous que dans un cas, nous en avons trois - rouge, vert et bleu). C'est-à-dire nous devons envoyer séquentiellement la luminosité du rouge, du vert et du bleu pour la première LED, puis pour la seconde, puis pour la troisième et ainsi de suite, selon le nombre d'entre elles allumées en série. Si vous avez vu des bandes LED dans les magasins de construction scintiller avec tous les rayons de l'arc-en-ciel, sachez qu'elles fonctionnent selon le même principe.

En plus de contrôler ces LED, une protection contre les interférences est requise, ce qui nécessitera un condensateur pour chaque LED. De plus, le même condensateur d'interférence est requis pour le microcontrôleur.

De plus, les LED, même dans une conception aussi compacte, sont toujours gourmandes en énergie. Par conséquent, leur cupidité doit être limitée, et nous avons un limiteur - la résistance. C'est-à-dire Chaque LED nécessite une résistance de limitation de courant supplémentaire. C'est drôle que pendant le développement du produit, il s'est avéré que ces résistances n'aident pas beaucoup, mais combien elles nuisent - avec le nombre de LED plus de quatre, il y avait un manque de courant et j'ai dû les changer à zéro ohm, c'est-à-dire cavaliers courants pour que les LED fonctionnent correctement. Dans les versions ultérieures du schéma, nous les avons complètement supprimés.

La photorésistance nécessitait également une résistance supplémentaire faisant office de diviseur de tension. Vous pouvez trouver des exemples complets de schémas de connexion si vous conduisez dans le moteur de recherche "connexion arduino d'une photorésistance".

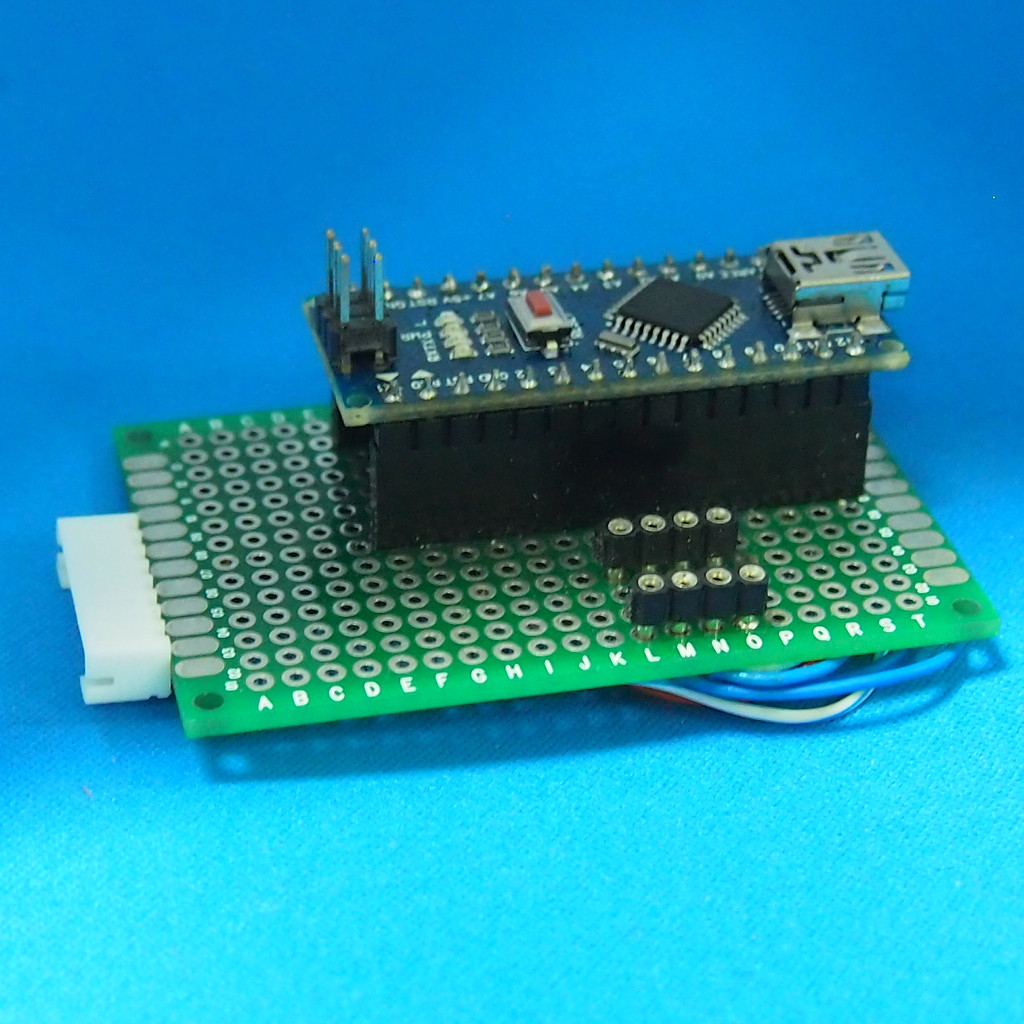

Séparément, il convient de mentionner pour la programmation du microcontrôleur - afin de télécharger le firmware (code de programme sous forme binaire) dans Attiny85, un appareil spécial est nécessaire - un "programmeur". Heureusement, il est assemblé sur la base du concepteur électronique Arduino (qui comprend son frère aîné, également un microcontrôleur Atmel, mais plus sérieux), qui peut être acheté dans n'importe quel magasin électronique ou en Chine pour peu d'argent.

Et enfin, le commutateur - nous ne voulons pas que l'utilisateur insère et retire constamment la batterie.

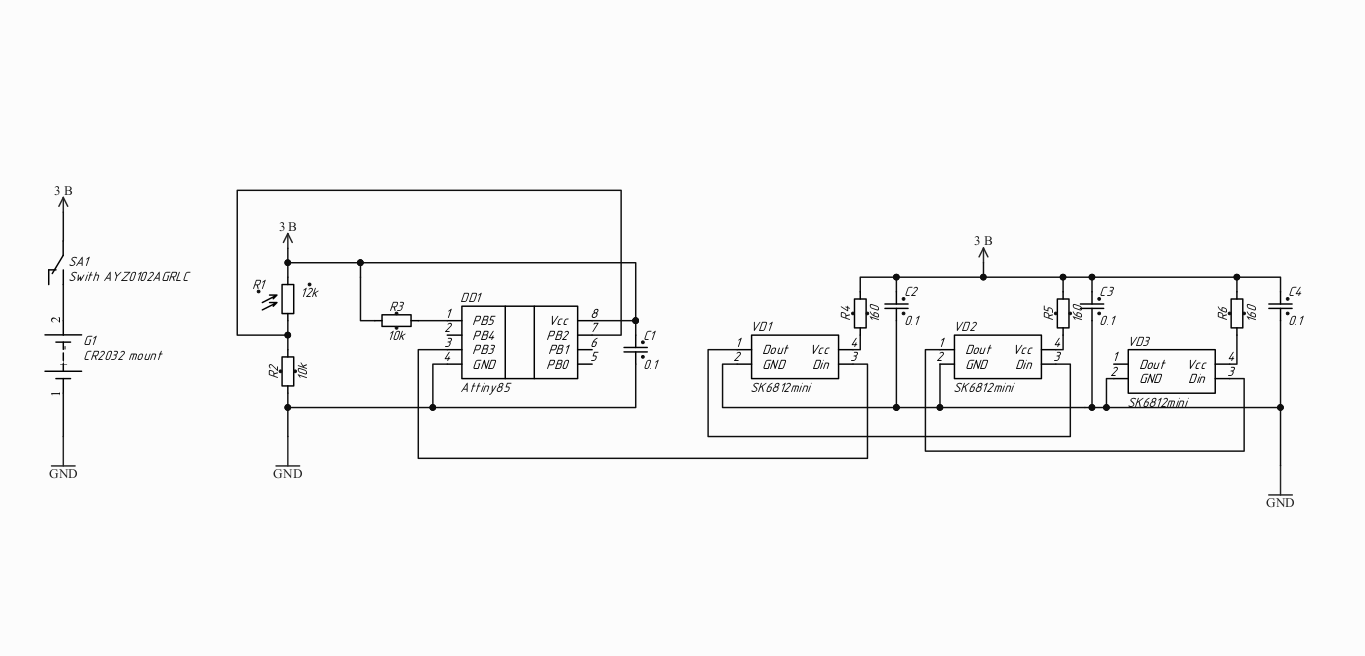

Cependant, malgré tout ce qui précède, le schéma de circuit s'est avéré simple par rapport à la plupart des appareils domestiques (très probablement, votre flux thermique est plus compliqué en électronique que notre circuit):

En conséquence, nous avons obtenu un appareil dont les dimensions sont légèrement plus grandes qu'une batterie de tablette ordinaire. En fait, la batterie et l'interrupteur sont placés d'un côté, les LED, le microcontrôleur et le capteur de lumière de l'autre. Étant donné que les LED peuvent également affecter le capteur de lumière situé à proximité (par exemple, allumez-le de sorte qu'il suppose que le cercle est clair, bien qu'il puisse y avoir toujours cette obscurité), il a été décidé de le monter avec la possibilité de le plier dans un plan perpendiculaire à la direction lueur.

À la suite du câblage, nous avons obtenu une carte de circuit imprimé assez simple. Avant de câbler, nous avons vérifié le circuit et il s'est avéré être fonctionnel, mais avec une mise en garde - nous l'avons testé sur une source d'alimentation constante, pas sur une batterie, de sorte que les craintes qu'une si petite batterie ait duré pendant une courte période sont restées jusqu'au moment où nous avons soudé les premiers appareils.

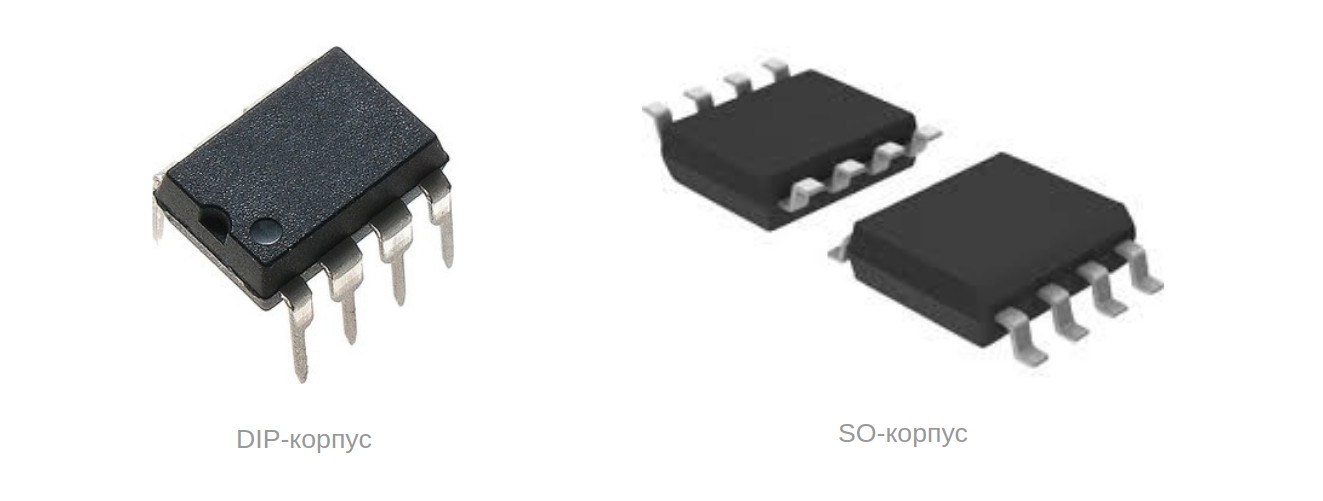

Donc, le circuit est fait, la carte est divorcée. Et puis le premier compromis - le fait est que les microcontrôleurs Attiny85 sont disponibles dans deux types de boîtiers - DIP (ce sont des microcircuits classiques avec des broches que vous avez probablement vus à l'aube de la propagation de l'électronique et dans des appareils simples) et SO (ce sont des microcircuits plans, petit et compact, ne nécessitant pas de trous supplémentaires pour le soudage et monté sur le dessus de la carte par soudage). Au moment de la conception, le composant SO de notre fournisseur était plus cher et, surtout, il n'était pas disponible. Par conséquent, nous avons pris la version DIP, mais avec l'espoir de la programmer d'abord, puis de mordre doucement les jambes et de la souder comme SO, directement sur la carte. Cela a introduit un risque technologique supplémentaire - changer le firmware de cette option après avoir soudé le microcontrôleur sur la carte ne serait pas une tâche très triviale, mais lequel d'entre nous n'aime pas les difficultés?!

Nous avons commandé des cartes en Chine, ce processus a été débogué et nous avons commencé à assembler les composants. Les LED et les supports de piles ont également été commandés en Chine, soit ils n'étaient pas sur le marché local, soit ils coûtaient de l'argent indécent. Le reste a été acheté au supermarché électronique le plus proche. Des microcontrôleurs pourraient également être commandés en Chine, mais un grand nombre de commentaires négatifs et notre propre triste expérience (lorsque les composants envoyés ne fournissaient pas une qualité suffisamment bonne) nous ont empêché une telle étape. Par conséquent, au moment où nous avons reçu les cartes de circuits imprimés finies, l'ensemble de la BoM était entre nos mains. Il reste même du temps pour souder lentement le programmateur des microcontrôleurs.

Après avoir reçu les cartes, nous avons soudé un appareil de test. Étant donné que le programme du microcontrôleur a été reporté jusqu'à ce que l'appareil fini soit reçu (et c'était correct, j'expliquerai pourquoi un peu plus tard), nous n'avons pas soudé le microcontrôleur "pour de bon", mais nous avons fabriqué un tampon de transition dans lequel le microcircuit peut être inséré dans la cartouche comme ampoule. Comme prévu, l'appareil n'a pas fonctionné. En regardant attentivement l'appareil (pendant quelques heures), nous avons trouvé une erreur - les LED n'étaient pas correctement soudées. Le fait est que lors de l'installation de micropuces et d'éléments avec un grand nombre de pieds, il est très important de ne pas confondre ces pieds et de mettre l'élément correctement. Pour ce faire, les ingénieurs sur le marquage sur la carte de circuit imprimé utilisent une clé - une image d'un point qui doit coïncider avec la même chose sur le corps de la puce. En conséquence, le processus de soudage d'un tel élément ressemble à ceci - nous combinons les clés, soudons une jambe et soudons toutes les autres. Confondre la clé est généralement lourd de conséquences négatives - l'auteur de ces lignes a en quelque sorte poussé le microcontrôleur dans le programmateur du mauvais côté - après cinq secondes, il sentait frit dans l'air, et le doigt qui a touché la puce a reçu une brûlure nette sous la forme du boîtier. Heureusement, personne d'autre n'a été blessé et après refroidissement, le microcontrôleur a également continué de fonctionner.

Ainsi, lors de la conception de notre carte, nous avons appliqué une description self-made pour les LED (les SK6812 de trois millimètres sont assez rares que les WS2812) et il a été confondu avec une clé en toute sécurité. Par conséquent, lors de l'installation, la clé LED doit être de l'autre côté par rapport à la clé marquée sur la carte.

Le panneau d'essai est allé en toute sécurité à la ferraille.Le deuxième échantillon de test a déjà été construit en tenant compte de cette erreur. Maintenant, nous étions sûrs que notre circuit était opérationnel et nous nous sommes mis à programmer le firmware.Cela ressemblait à ceci:- la puce du microcontrôleur a été insérée dans le programmateur;

- le firmware y a été versé;

- la puce a été retirée et insérée dans l'appareil;

- l'alimentation a été mise sous tension et l'opérabilité a été vérifiée;

- tout a été répété au début.

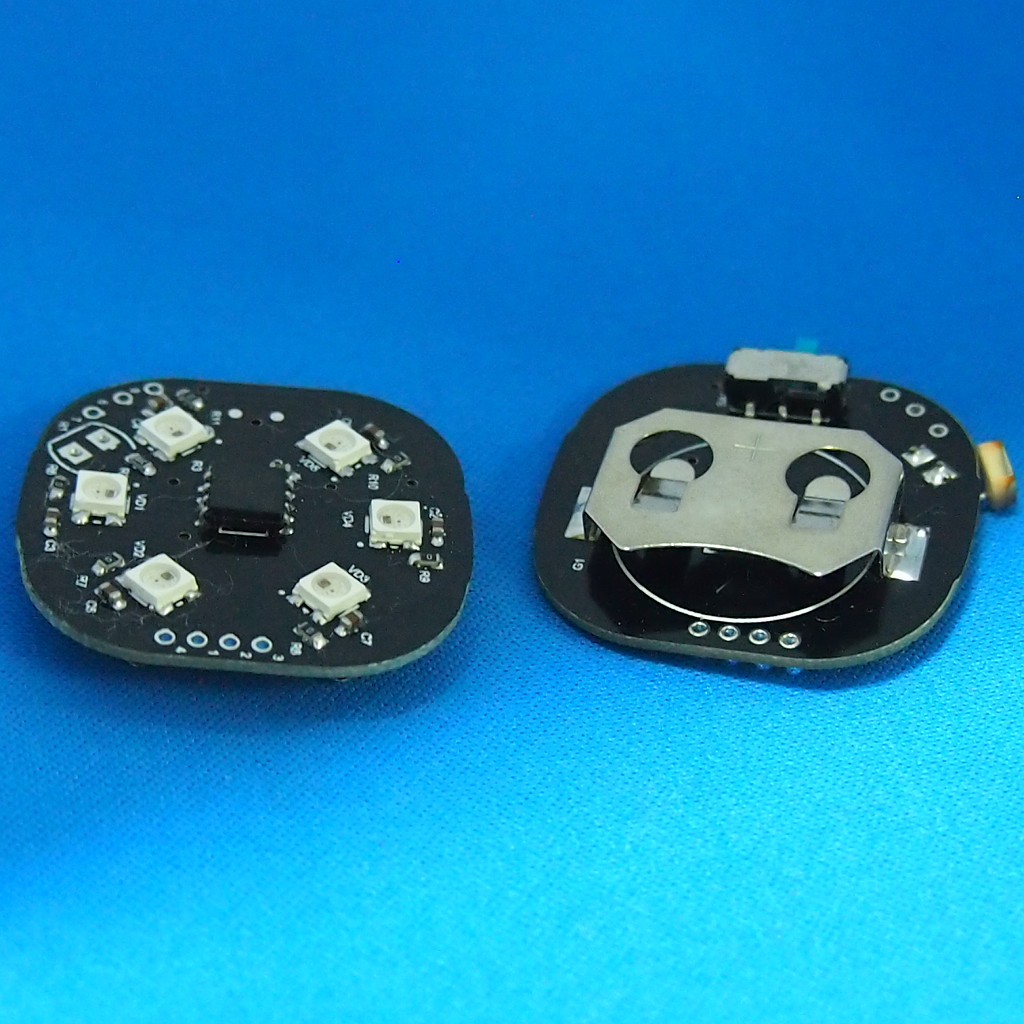

Je constate que parfois au cours de la journée, cette opération devait être répétée plusieurs dizaines de fois. Il était possible de souder le programmateur directement sur la puce de la carte, mais, comme vous vous en souvenez, nous ne cherchons pas de moyens faciles.Au stade de la programmation également, de nombreuses choses intéressantes ont été révélées.Tout a commencé avec le fait qu'aucune des bibliothèques standard pour travailler avec des LED contrôlées ne fonctionnait. La raison n'était pas au même endroit, mais à deux. Premièrement, les intervalles de temps pour coder les signaux de commande étaient destinés à d'autres types de LED et ne coïncidaient pas légèrement avec ceux indiqués dans la documentation pour la nôtre. Deuxièmement, il s'est avéré que le microcontrôleur dans le cas de la batterie fonctionne à une fréquence plus basse et par défaut peut la réduire encore plus pour économiser de l'énergie (ce qui se produit lorsqu'il est sur la batterie), ce qui conduit à nouveau à une modification des intervalles de temps pour contrôler les LED. Quelques heures dans une étreinte avec un oscilloscope ont aidé à affiner la bibliothèque aux intervalles souhaités, et une demi-heure et quelques expériences nous ont permis de trouver une commande interdisant au microcontrôleur de changer la fréquence de travail.À la suite d'une bataille de moyenne à longue durée, nous avons pu contrôler normalement les LED, en les éclairant avec les couleurs dont nous avions besoin, et pas dans un ordre complètement aléatoire.La deuxième surprise a présenté un capteur de lumière. Après l'avoir programmé, nous ne pouvions pas comprendre pendant longtemps pourquoi il n'y avait aucune réaction à le fermer avec un doigt (c.-à-d. Complètement obscurci) du mot «complètement». La réponse est venue après quelques jours de regarder de près des exemples de travail avec de tels capteurs. Il s'est avéré que lors de la configuration du port analogique auquel le capteur devait être connecté, il était nécessaire d'utiliser une numérotation et lors de la lecture des lectures - une autre (oui, je me souvenais aussi de la blague "Wow, il y a une erreur à un chiffre, mais quelle différence!")) . Après cette prise de conscience, tout a fonctionné comme il se doit. Le firmware a été écrit.Comme on nous a envoyé non pas une, et pas deux cartes de circuits imprimés, mais dix à la fois (une, comme nous nous en souvenons, a été éliminée), nous avons soudainement soudé toutes les autres.Il s'est avéré que la loi des grands nombres fonctionne également en petits lots - des défauts de production sont apparus sur deux cartes sur dix - nos collègues chinois n'ont pas fait suffisamment de connexions électriques entre les couches avant et arrière de la carte, et en conséquence, rien n'a fonctionné en raison d'un manque de puissance. Heureusement, cela est facilement éliminé en soudant les trous intercouches avec le conducteur.Les appareils sont assemblés, testés et transférés pour un traitement ultérieur afin de donner l'apparence d'une décoration finie. En fait, nous n'avons pas passé plus d'une semaine sur l'ensemble du développement, mais en raison de distractions pour d'autres tâches et attentes (temps libre, composants, circuits imprimés), l'ensemble de ce processus s'est étalé sur un intervalle de temps de six mois.Si quelqu'un est intéressé - le code source et le matériel du projet sont publiés sur Github.L'histoire ne s'arrête pas là. Après la première expérience instructive, nous avons fait plusieurs autres versions de la planche.La deuxième version était en deux versions - avec six LED dans un cercle et quatre (une au centre) et différait en ce que nous avons utilisé ici le codage SO de la puce. Mais ici, il y a eu quelques excès - lors du câblage de la carte en raison d'une confusion dans les noms, la mauvaise zone de contact a été choisie et, par conséquent, les pattes de la puce pour l'installation ont dû être poussées sous le boîtier. De plus, ils ont sorti les contacts pour le firmware et les trois "power-signal-ground" sur des sites séparés, pour pouvoir ajouter plus de LED comme élément externe.

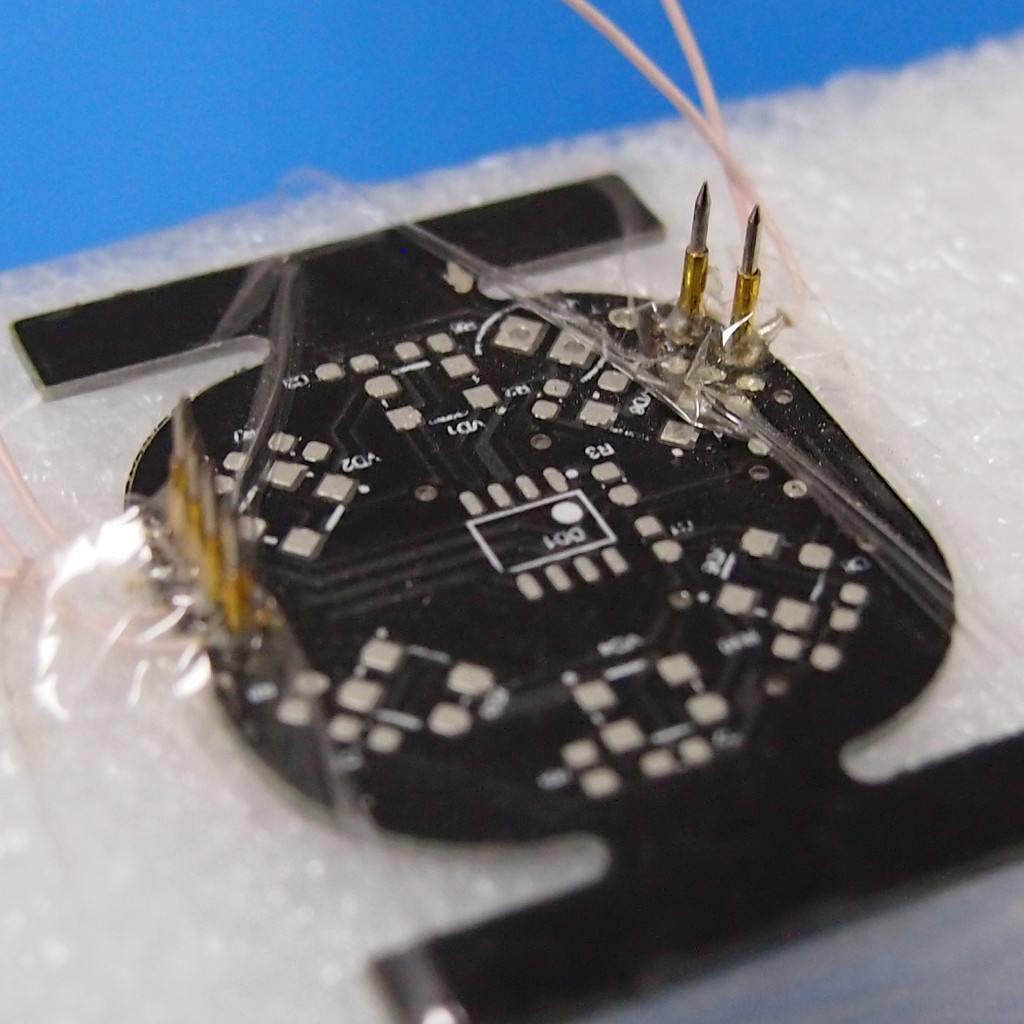

Je constate que parfois au cours de la journée, cette opération devait être répétée plusieurs dizaines de fois. Il était possible de souder le programmateur directement sur la puce de la carte, mais, comme vous vous en souvenez, nous ne cherchons pas de moyens faciles.Au stade de la programmation également, de nombreuses choses intéressantes ont été révélées.Tout a commencé avec le fait qu'aucune des bibliothèques standard pour travailler avec des LED contrôlées ne fonctionnait. La raison n'était pas au même endroit, mais à deux. Premièrement, les intervalles de temps pour coder les signaux de commande étaient destinés à d'autres types de LED et ne coïncidaient pas légèrement avec ceux indiqués dans la documentation pour la nôtre. Deuxièmement, il s'est avéré que le microcontrôleur dans le cas de la batterie fonctionne à une fréquence plus basse et par défaut peut la réduire encore plus pour économiser de l'énergie (ce qui se produit lorsqu'il est sur la batterie), ce qui conduit à nouveau à une modification des intervalles de temps pour contrôler les LED. Quelques heures dans une étreinte avec un oscilloscope ont aidé à affiner la bibliothèque aux intervalles souhaités, et une demi-heure et quelques expériences nous ont permis de trouver une commande interdisant au microcontrôleur de changer la fréquence de travail.À la suite d'une bataille de moyenne à longue durée, nous avons pu contrôler normalement les LED, en les éclairant avec les couleurs dont nous avions besoin, et pas dans un ordre complètement aléatoire.La deuxième surprise a présenté un capteur de lumière. Après l'avoir programmé, nous ne pouvions pas comprendre pendant longtemps pourquoi il n'y avait aucune réaction à le fermer avec un doigt (c.-à-d. Complètement obscurci) du mot «complètement». La réponse est venue après quelques jours de regarder de près des exemples de travail avec de tels capteurs. Il s'est avéré que lors de la configuration du port analogique auquel le capteur devait être connecté, il était nécessaire d'utiliser une numérotation et lors de la lecture des lectures - une autre (oui, je me souvenais aussi de la blague "Wow, il y a une erreur à un chiffre, mais quelle différence!")) . Après cette prise de conscience, tout a fonctionné comme il se doit. Le firmware a été écrit.Comme on nous a envoyé non pas une, et pas deux cartes de circuits imprimés, mais dix à la fois (une, comme nous nous en souvenons, a été éliminée), nous avons soudainement soudé toutes les autres.Il s'est avéré que la loi des grands nombres fonctionne également en petits lots - des défauts de production sont apparus sur deux cartes sur dix - nos collègues chinois n'ont pas fait suffisamment de connexions électriques entre les couches avant et arrière de la carte, et en conséquence, rien n'a fonctionné en raison d'un manque de puissance. Heureusement, cela est facilement éliminé en soudant les trous intercouches avec le conducteur.Les appareils sont assemblés, testés et transférés pour un traitement ultérieur afin de donner l'apparence d'une décoration finie. En fait, nous n'avons pas passé plus d'une semaine sur l'ensemble du développement, mais en raison de distractions pour d'autres tâches et attentes (temps libre, composants, circuits imprimés), l'ensemble de ce processus s'est étalé sur un intervalle de temps de six mois.Si quelqu'un est intéressé - le code source et le matériel du projet sont publiés sur Github.L'histoire ne s'arrête pas là. Après la première expérience instructive, nous avons fait plusieurs autres versions de la planche.La deuxième version était en deux versions - avec six LED dans un cercle et quatre (une au centre) et différait en ce que nous avons utilisé ici le codage SO de la puce. Mais ici, il y a eu quelques excès - lors du câblage de la carte en raison d'une confusion dans les noms, la mauvaise zone de contact a été choisie et, par conséquent, les pattes de la puce pour l'installation ont dû être poussées sous le boîtier. De plus, ils ont sorti les contacts pour le firmware et les trois "power-signal-ground" sur des sites séparés, pour pouvoir ajouter plus de LED comme élément externe. De plus, un autre inconvénient désagréable a été révélé - le maître m'a demandé de rendre la planche parfaitement ronde (dans notre version, elle ressemblait plus à un rectangle aux coins arrondis). Ils l'ont fait en vérifiant simultanément l'industrie chinoise pour la production de circuits imprimés d'une épaisseur inférieure à un millimètre. Le résultat a été complètement satisfait - en remplaçant les supports par ceux conçus pour les piles CR2016, nous avons obtenu une plate-forme encore plus légère, à partir de laquelle vous pouvez déjà fabriquer, par exemple, des boucles d'oreilles.Pour le firmware de ces appareils, le programmeur à la "ferme collective" a été utilisé sur la broche pogo. Il s'est avéré que la procédure de chargement du firmware n'était toujours pas anodine - il était nécessaire d'appuyer fermement la carte sur les broches, ce qui n'était pas immédiatement possible la première fois.

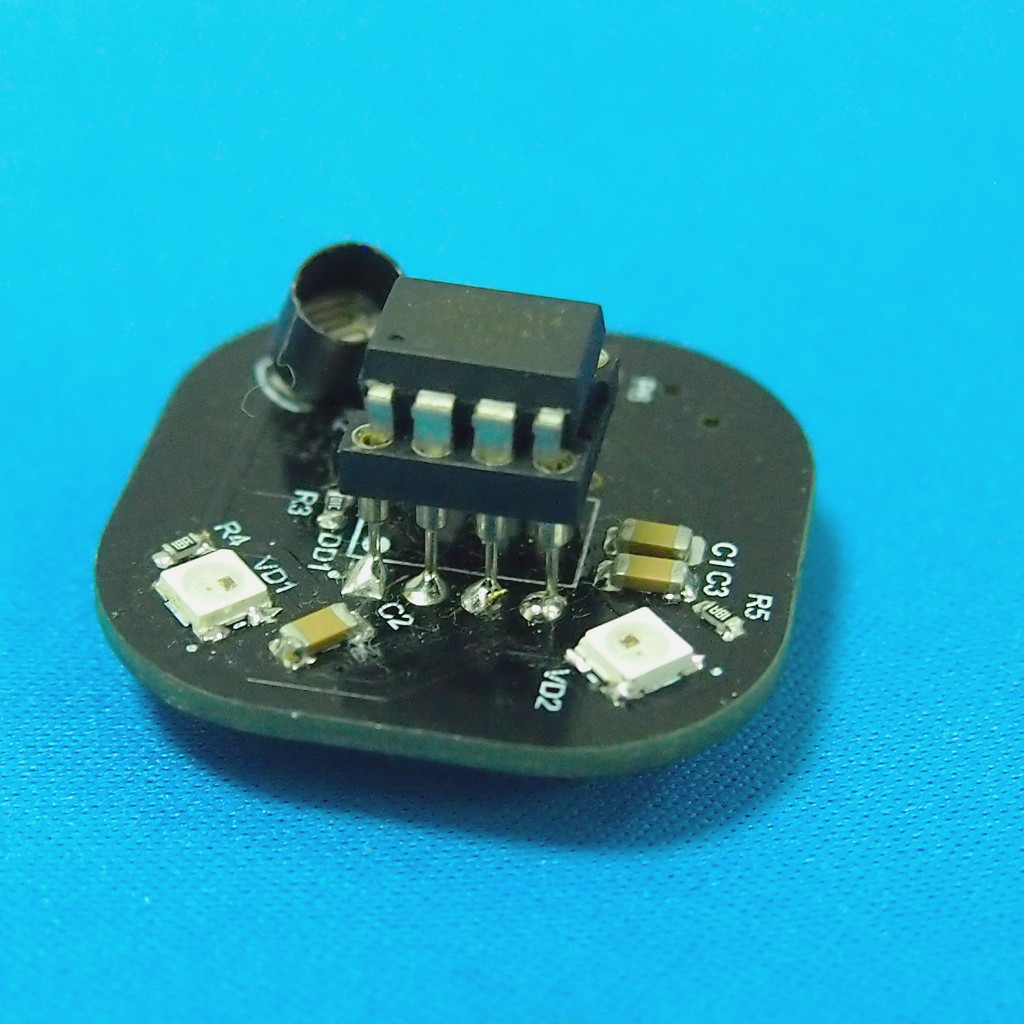

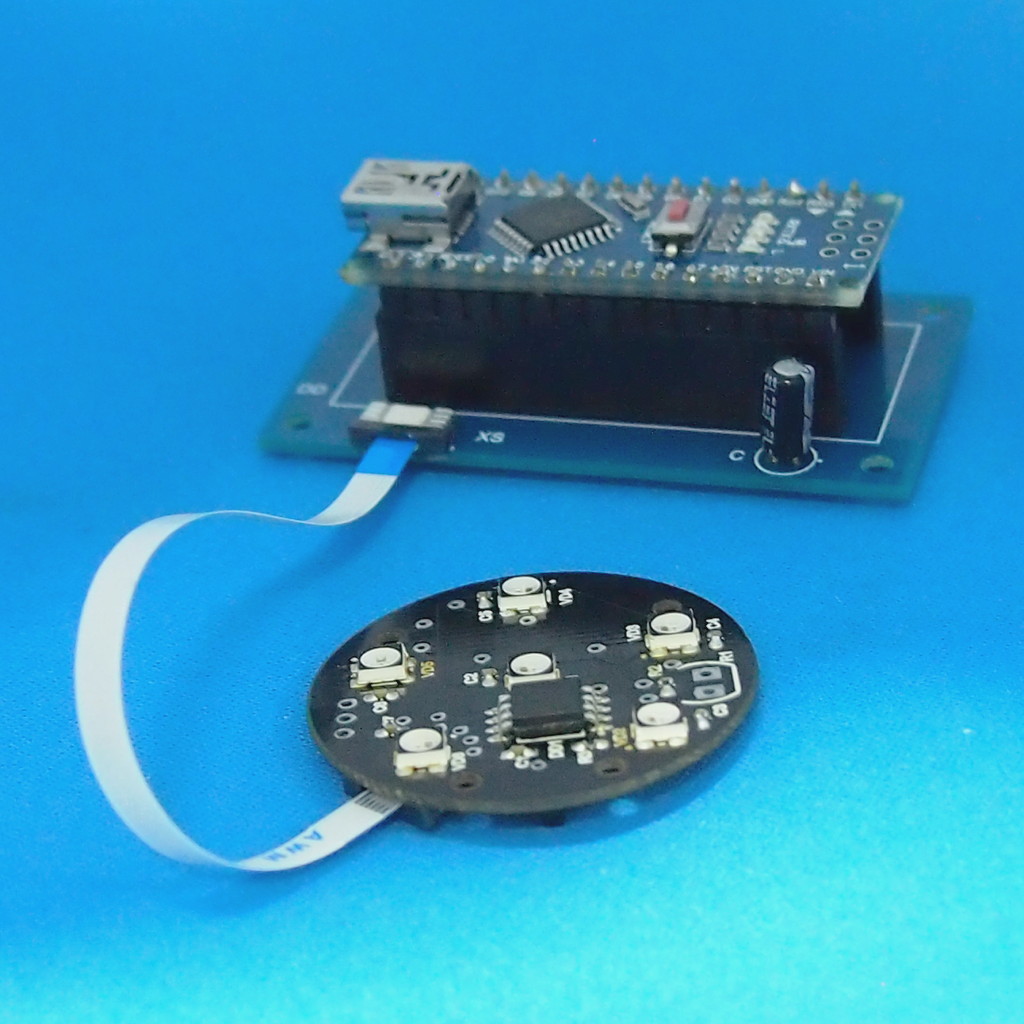

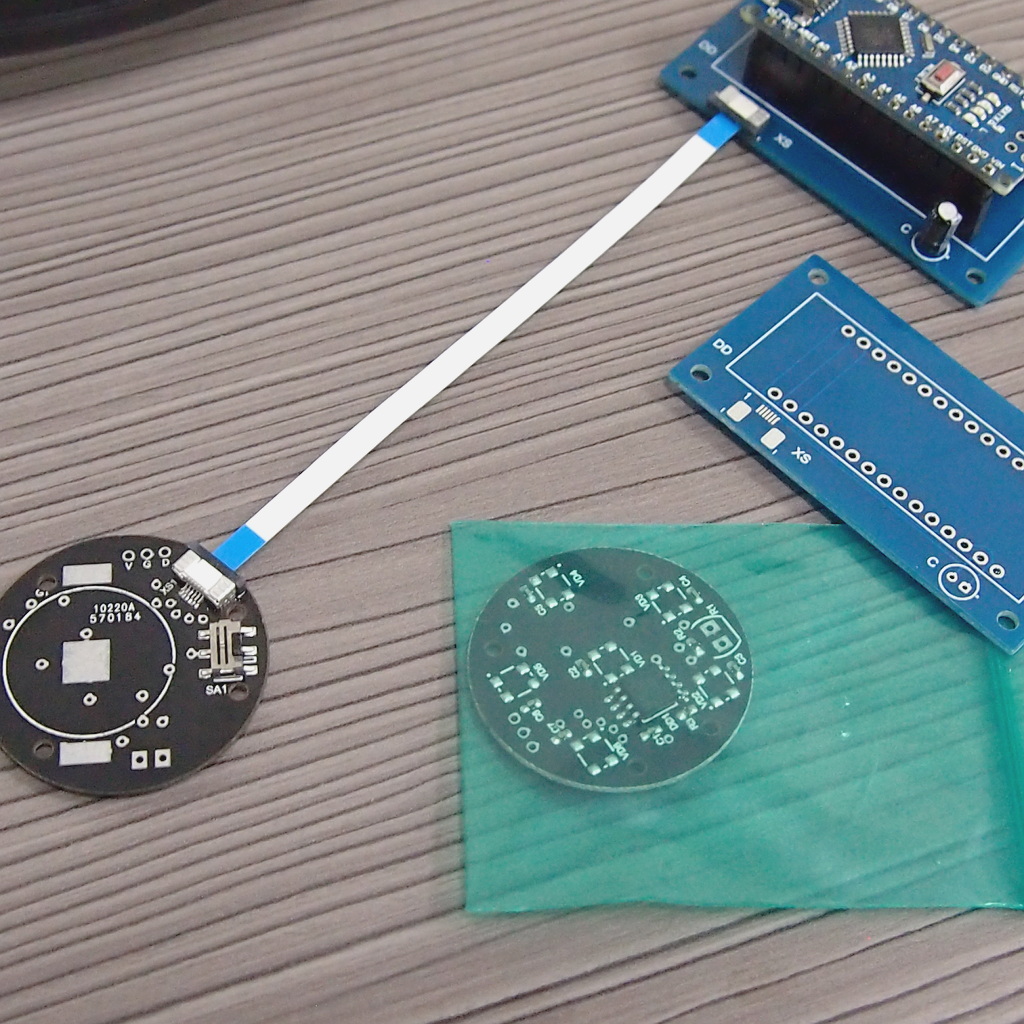

De plus, un autre inconvénient désagréable a été révélé - le maître m'a demandé de rendre la planche parfaitement ronde (dans notre version, elle ressemblait plus à un rectangle aux coins arrondis). Ils l'ont fait en vérifiant simultanément l'industrie chinoise pour la production de circuits imprimés d'une épaisseur inférieure à un millimètre. Le résultat a été complètement satisfait - en remplaçant les supports par ceux conçus pour les piles CR2016, nous avons obtenu une plate-forme encore plus légère, à partir de laquelle vous pouvez déjà fabriquer, par exemple, des boucles d'oreilles.Pour le firmware de ces appareils, le programmeur à la "ferme collective" a été utilisé sur la broche pogo. Il s'est avéré que la procédure de chargement du firmware n'était toujours pas anodine - il était nécessaire d'appuyer fermement la carte sur les broches, ce qui n'était pas immédiatement possible la première fois. L'apothéose du développement de cette branche de la plateforme était la troisième et dernière version. Dans ce document, les contacts pour le firmware ont été affichés sur un câble flexible séparé, une carte supplémentaire pour le programmeur a été commandée. Lors de cette itération, nous avons évalué le service Seeedstudio PCBA, qui nous a fabriqué des cartes de circuits imprimés - l'industrie chinoise est venue avec les cartes installées avec la plupart des éléments, nous avons soudé le connecteur de contact pour le programmateur, le support de batterie, la photorésistance et les LED en place - ils n'ont pas été trouvés (sauf pour la photorésistance) dans composants disponibles pour l'installation.Le résultat ressemble à ceci:

L'apothéose du développement de cette branche de la plateforme était la troisième et dernière version. Dans ce document, les contacts pour le firmware ont été affichés sur un câble flexible séparé, une carte supplémentaire pour le programmeur a été commandée. Lors de cette itération, nous avons évalué le service Seeedstudio PCBA, qui nous a fabriqué des cartes de circuits imprimés - l'industrie chinoise est venue avec les cartes installées avec la plupart des éléments, nous avons soudé le connecteur de contact pour le programmateur, le support de batterie, la photorésistance et les LED en place - ils n'ont pas été trouvés (sauf pour la photorésistance) dans composants disponibles pour l'installation.Le résultat ressemble à ceci:

En général, le projet s'est avéré intéressant. Il s'est avéré que même des choses apparemment simples peuvent cacher des nuances assez complexes à l'intérieur, ce qui a été clairement montré.

En général, le projet s'est avéré intéressant. Il s'est avéré que même des choses apparemment simples peuvent cacher des nuances assez complexes à l'intérieur, ce qui a été clairement montré.