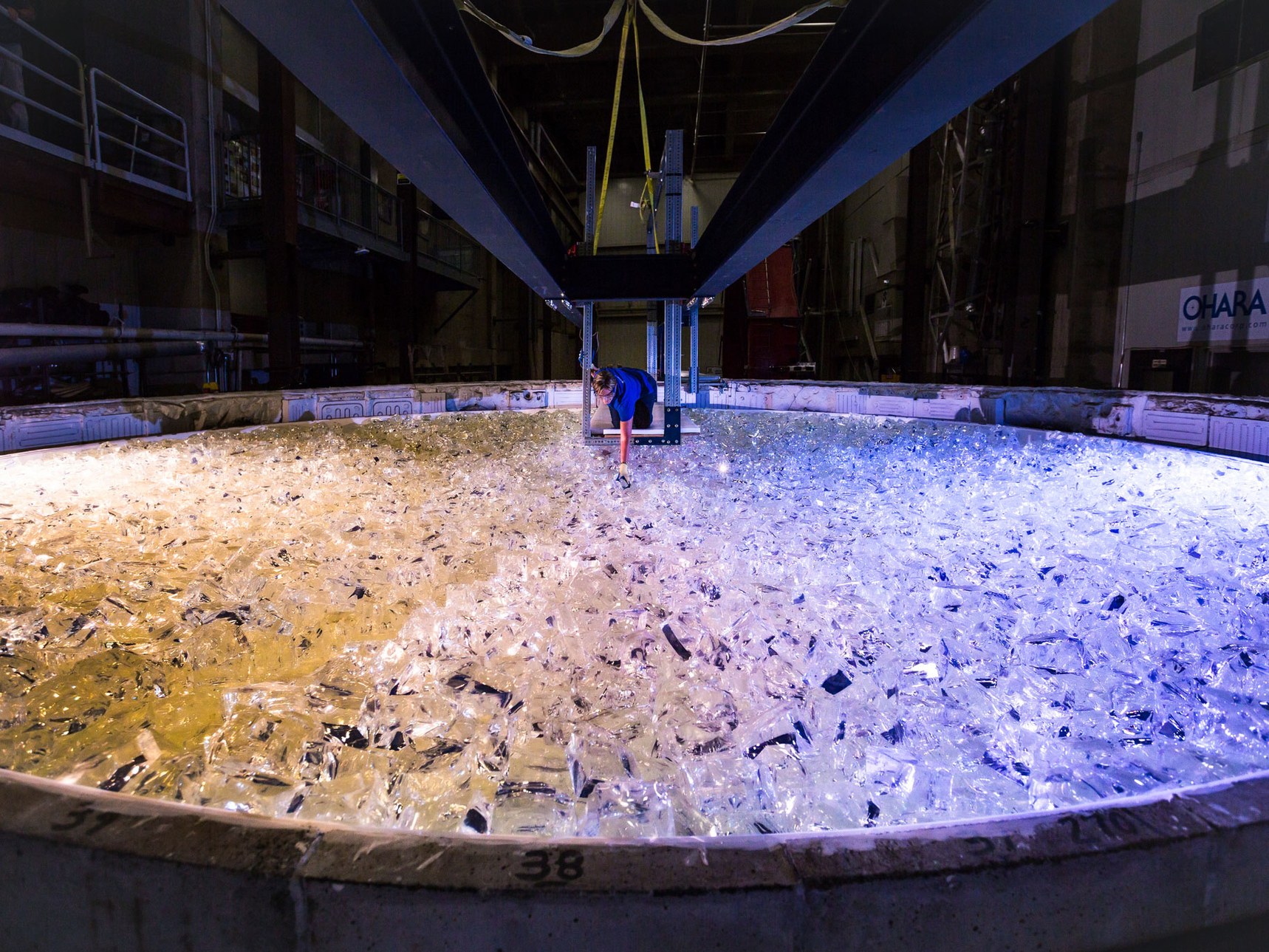

Un employé de Mirror Lab place le dernier morceau de verre dans un moule pour le cinquième miroir du télescope géant magellanique

Un employé de Mirror Lab place le dernier morceau de verre dans un moule pour le cinquième miroir du télescope géant magellaniqueL'atelier de verrerie de l'Arizona University est facile à manquer. Bien qu'il soit assez grand, le laboratoire des miroirs. Richard Caris est à l'ombre d'un stade universitaire de football universitaire de 56 000 places beaucoup plus grand. Même sa caractéristique la plus importante - une élévation octogonale avec le logo de l'école - ressemble à une partie de l'architecture du stade. Cependant, c'est dans cette tour que se trouve l'équipement le plus important de cette usine.

Dans le Mirror Lab, un escalier vert légèrement lumineux nous emmène sur cinq étages jusqu'à l'entrée de la tour. Je n'ai pas réussi à faire quelques pas vers le haut, et le directeur du laboratoire, Stuart Weinberg, me demande pour la troisième fois si j'ai vidé mes poches complètement.

«Lunettes, clés, stylos. Tout ce qui pourrait tomber et endommager le miroir », dit-il. Weinberger a accepté de m'emmener tout en haut de la tour et plus loin, vers un pont étroit, situé à environ 25 mètres au-dessus d'un miroir d'un diamètre de 8 m. Six ans et 20 millions de dollars ont déjà été dépensés pour la fabrication de ce miroir. "La plupart des gens du laboratoire ne sont pas autorisés du tout ici." Dit-il. Cela explique sa nervosité au sujet du contenu de mes poches (et elles sont en fait vides), et pourquoi il a attaché mon appareil photo à son poignet avec un morceau de paracord.

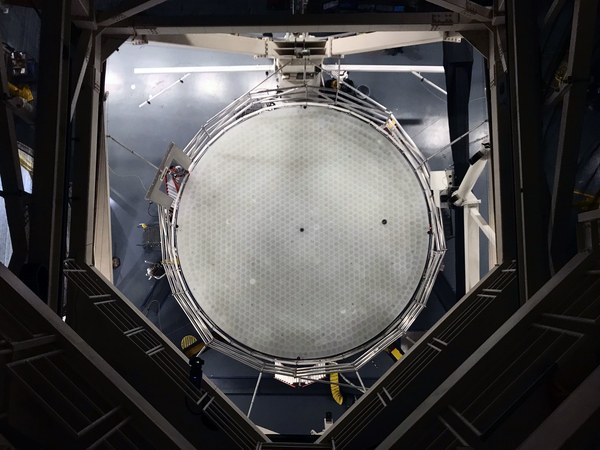

Vue du deuxième segment du miroir du haut de la tour d'essai du Mirror Laboratory

Vue du deuxième segment du miroir du haut de la tour d'essai du Mirror LaboratoryLe disque de verre en dessous de moi est l'un des sept miroirs qui composeront le

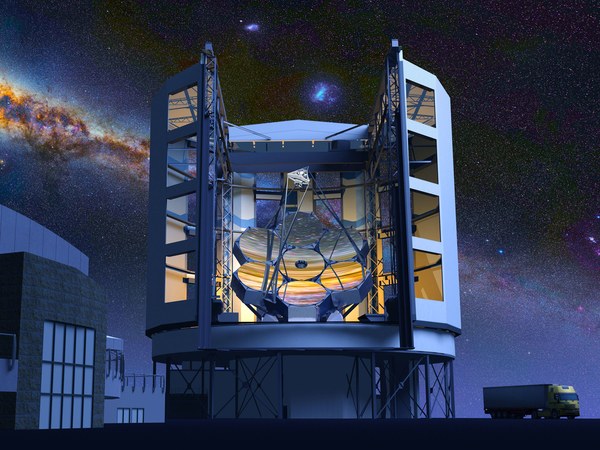

télescope géant Magellan . Lorsqu'il commencera à fonctionner à pleine capacité en 2025 à l'Observatoire de Las Campanas dans le désert d'Atacama au Chili, le HMT deviendra le plus grand observatoire optique du monde. Les miroirs, pesant chacun 17 tonnes, seront disposés sous la forme d'une camomille, dans laquelle six miroirs asymétriques entoureront le segment central symétrique. Ensemble, ils ouvriront jusqu'à 25 mètres (soit le double du diamètre des télescopes optiques existants) et occuperont une superficie de 370 m². (comme deux courts de tennis). Le HMT, dont la résolution dépassera de 10 fois celle du télescope Hubble, a été créé pour capturer et focaliser les photons émis par les galaxies et les trous noirs des bords mêmes de l'Univers, pour étudier la formation des étoiles et des mondes qui se déplacent autour d'eux, et pour rechercher des signes de vie dans les atmosphères planétaires situé dans la zone habitable.

Mais jusqu'à ce stade, les scientifiques et les ingénieurs du Mirror Laboratory doivent fabriquer ces plaques de verre colossales. Et cela, comme vous pouvez le deviner, est une tâche très monumentale.

«Ce sont quelques-uns des miroirs les plus sophistiqués jamais fabriqués. Ils sont hors axe, asphériques, grands et extrêmement précis », explique Jeff Kingsley, directeur adjoint du Mirror Laboratory, après que je sois descendu de la tour. "Notre objectif est de développer un processus dans lequel chaque miroir prend quatre ans du début à la fin." Il a fallu près de dix ans pour produire le premier miroir. Le deuxième segment, que Weinberger a mis en danger de destruction de ma part, a commencé à se faire en janvier 2012 et ne se terminera pas avant 2019.

Un employé du Mirror Laboratory vérifie le miroir placé dans le moule, choisissant l'espace pour les dernières pièces

Un employé du Mirror Laboratory vérifie le miroir placé dans le moule, choisissant l'espace pour les dernières piècesLe Mirror Laboratory compte aujourd'hui quatre miroirs pour moteurs à turbine à gaz à différents stades d'achèvement, et le processus complexe de fabrication de ce dernier commence cette semaine. La première étape consiste à couler le miroir en chargeant 20 tonnes de verre borosilicaté E6 [marque de verre japonaise

Ohara Corporation - env. traduire.] manuellement dans un énorme four rotatif. À l'intérieur, il y a 1700 colonnes hexagonales du moule en forme de nids d'abeilles, dont la construction a pris six mois. En quelques jours, le four chauffe jusqu'à 1150 ° C et tourne jusqu'à près de cinq tours par minute. Le verre sous forme liquide s'écoule dans l'espace autour des nids d'abeilles, et la rotation fait couler un liquide épais vers les bords du moule, ce qui donne au miroir sa forme concave.

Le four revient à température ambiante pendant trois mois. Ce n'est qu'alors que les employés peuvent retirer le miroir, le placer verticalement et utiliser le système de levage temporaire pour organiser un bain haute pression. «Nous le traitons avec un nettoyeur haute pression», déclare Kingsley. "Un étudiant du département des mines de l'université est venu vers nous qui l'a optimisé pour nettoyer le verre."

Après cela, les employés tournent le miroir face vers le bas, le placent sur un grand aéroglisseur mobile et le transportent dans le hall central de l'usine, où se trouvent deux stations de polissage. Sur eux, environ un demi-centimètre de matière est retiré du miroir à l'arrière de la pièce moulée. Une fois le miroir lisse, les employés fixent 165 attaches porteuses sur son dos - elles seront connectées aux entraînements électriques du télescope lorsque le miroir sera finalement placé pour travailler dans le désert d'Atacama.

Le grand générateur optique élimine les imperfections à l'arrière du miroir

Le grand générateur optique élimine les imperfections à l'arrière du miroirEnsuite, les employés tournent le miroir face vers le haut - et la partie la plus difficile commence.

Les six segments extérieurs du miroir GMT - pétales de fleurs - sont de forme asymétrique. Leurs contours sont topographiquement identiques aux puces Pringles, bien qu'ils ne soient pas aussi incurvés. Ces courbes ne sont pas visibles à l'œil nu, mais à cause d'elles, donner la forme souhaitée au miroir devient un mal de tête irréel.

«Nous voulons que les limites du télescope soient réduites à la physique fondamentale - la longueur d'onde de la lumière, le diamètre du miroir - et non aux imperfections de la surface des miroirs», explique l'opticien Buddy Martin, qui dirige le meulage et le polissage en laboratoire. Par imperfections, il comprend les défauts dépassant 20 nm - cela correspond à peu près à la taille d'un petit virus. Mais après avoir moulé des imperfections, les miroirs peuvent atteindre un millimètre ou plus.

À quoi ressemblera, selon l'artiste, le moteur à essence fini

À quoi ressemblera, selon l'artiste, le moteur à essence finiPlusieurs passages de broyage grossier peuvent réduire les imperfections à 20 micromètres - environ un quart de l'épaisseur d'un cheveu humain. Mais ces erreurs seront 1000 fois plus que ce qui est requis.

C'est là que la tour du Mirror Laboratory entre en vigueur. À son apogée, un ensemble de lasers et d'interféromètres, qui agissent comme un ruban à mesurer pour les imperfections micrométriques, est attaché aux mêmes forêts que j'ai parcourues. Le processus de mesure est si sensible que le miroir doit être sur un système pneumatique qui compense les vibrations du bâtiment. «Les vibrations proviennent du stade de football, de la circulation dans les rues voisines, des hélicoptères volant vers l'hôpital», explique Martin. "Ils ne peuvent pas être ressentis, mais les mesures sont extrêmement sensibles."

Les capteurs dans la tour d'essai créent une carte de contour de la surface du miroir. La carte est chargée dans des machines à polir qui suppriment toutes les élévations. Mais pas tout d'un coup. Depuis plus d'un an, le miroir est transporté dans les deux sens entre la tour d'inspection et les stations de polissage jusqu'à ce qu'il soit poli au millionième de centimètre près.

Ce n'est qu'alors que le miroir peut quitter le laboratoire. Le premier segment GMT est sorti en septembre, laissant de la place à ses proches. Aujourd'hui, il est dans un entrepôt temporaire près de l'aéroport international de Tucson, en attente d'être envoyé dans le désert d'Atacama, où un revêtement d'aluminium de 100 nm d'épaisseur achèvera la transformation à long terme d'un tas de morceaux de verre de 20 tonnes en un espace de peignage de surface réfléchissante.

«Vous pourriez même affirmer que nous ne fabriquons pas de miroirs ici», dit Martin. "Nous ne fabriquons que de gros morceaux de verre."