Nous avons déjà partagé avec vous des rapports sur la production chinoise. En voici une autre pour vous. Nous y réfléchissons sur le processus cynique de séparation de la lumière. Et encore une fois, grâce à une technologie complètement chinoise. Cependant, moins de mots, plus de photos sur le thème de la production de séparateurs à fibres optiques!

Si le théâtre commence «par un cintre», alors dans toute usine qui se respecte, il y a une passerelle, c'est-à-dire un système pour empêcher la poussière de pénétrer dans le hall de production. Au fait, rien de plus innovant - vous vous tenez sur un sol collant et vous êtes soufflé avec de l'air.

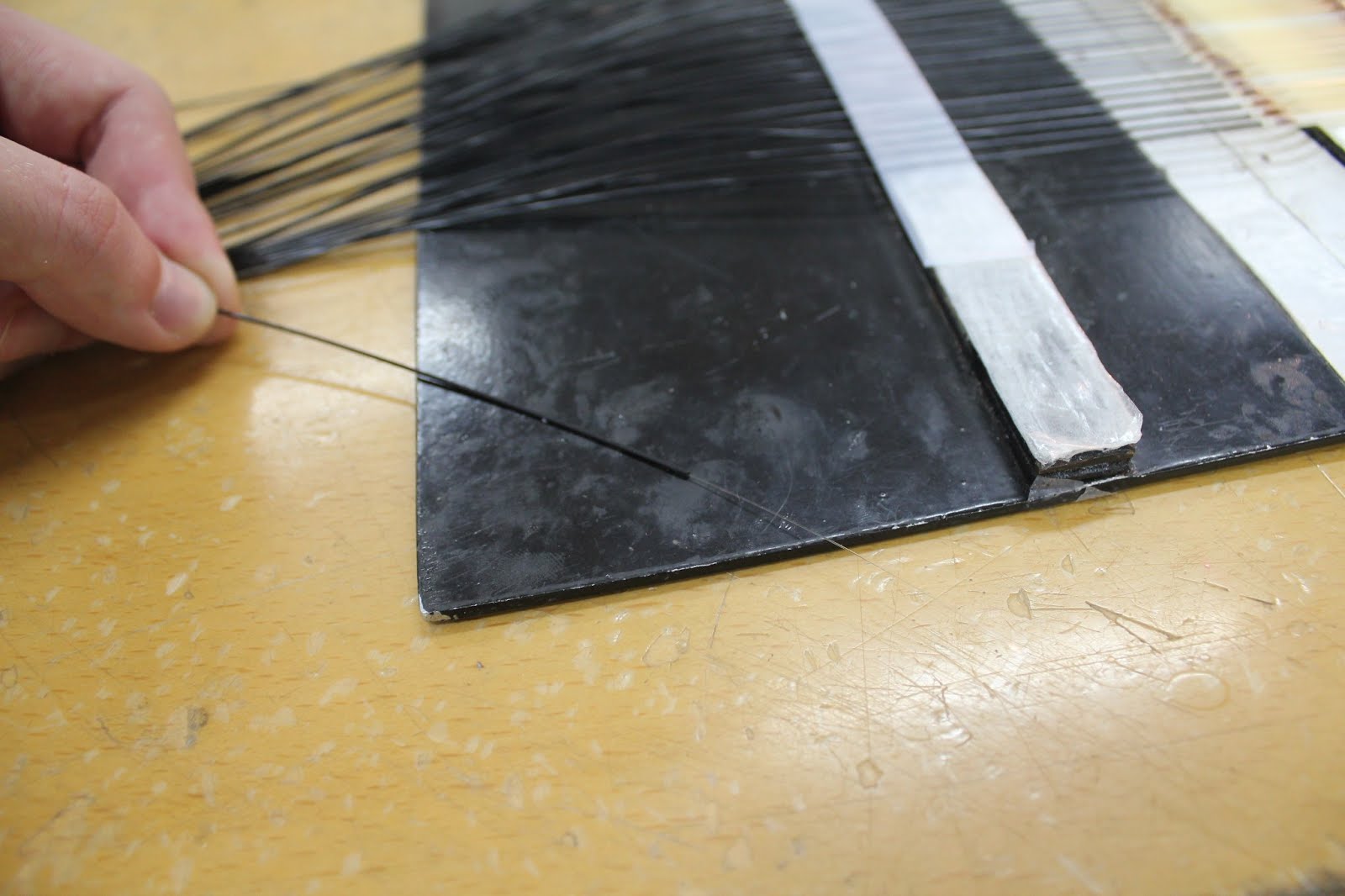

Auparavant, les anciens employés travaillaient quelque chose comme ceci:

J'espère qu'une fille aux cheveux assommés sous un bonnet ne sera pas punie pour avoir enfreint les règles de travail dans les salles "propres". De plus, elle n'est pas si seule là-bas.

Mais revenons à la technique:

Toute la production, comme d'habitude, est basée sur des composants simples. Afin de réaliser un séparateur soudé similaire à ceux de notre

magasin, nous avons besoin de:

1. Tube thermorétractable «Tyco» (au fait, cela est souvent économisé par les plantes «particulièrement bon marché» en s'asseyant avec de la boue faite maison).

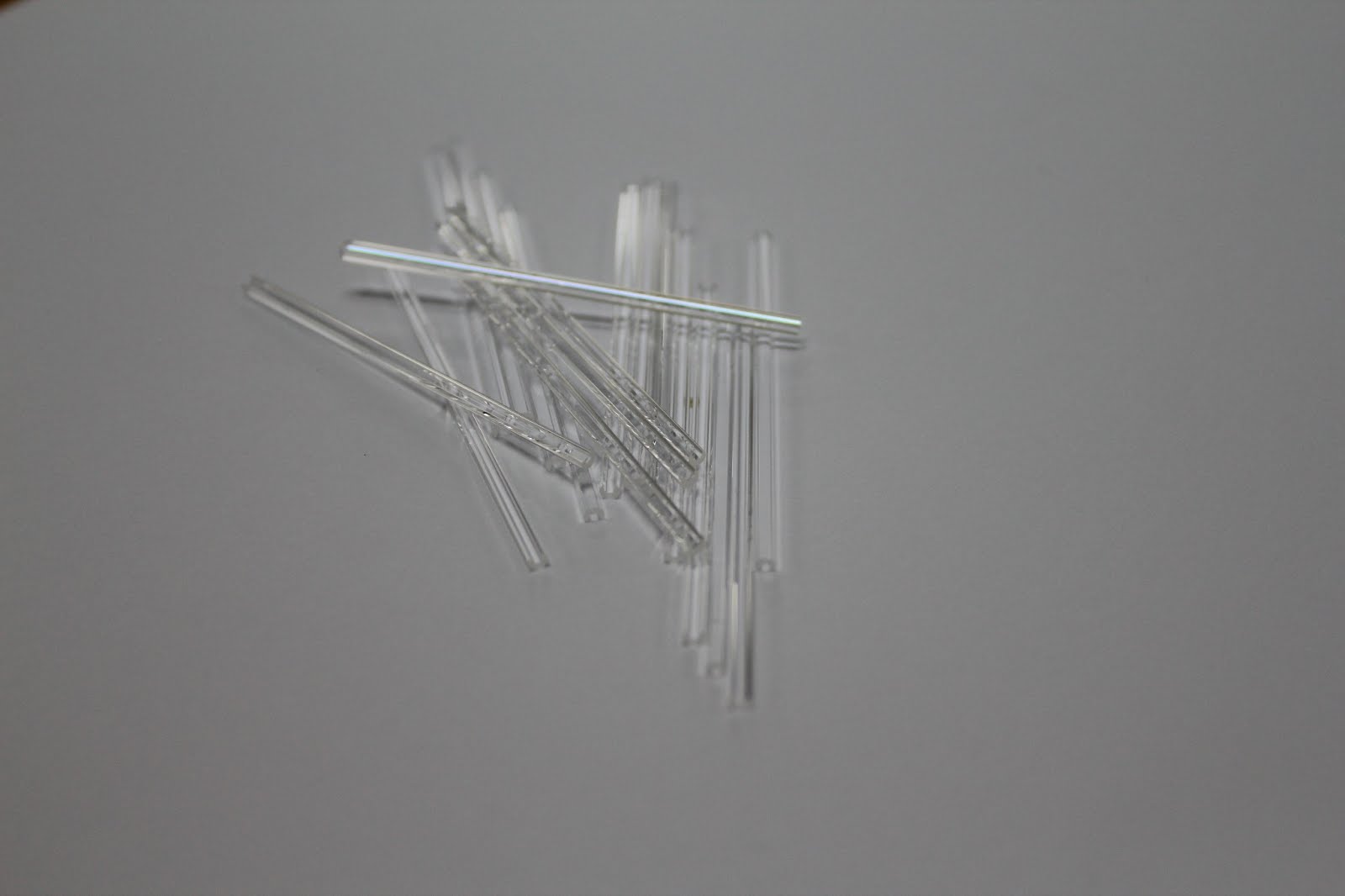

2. Tubes en verre.

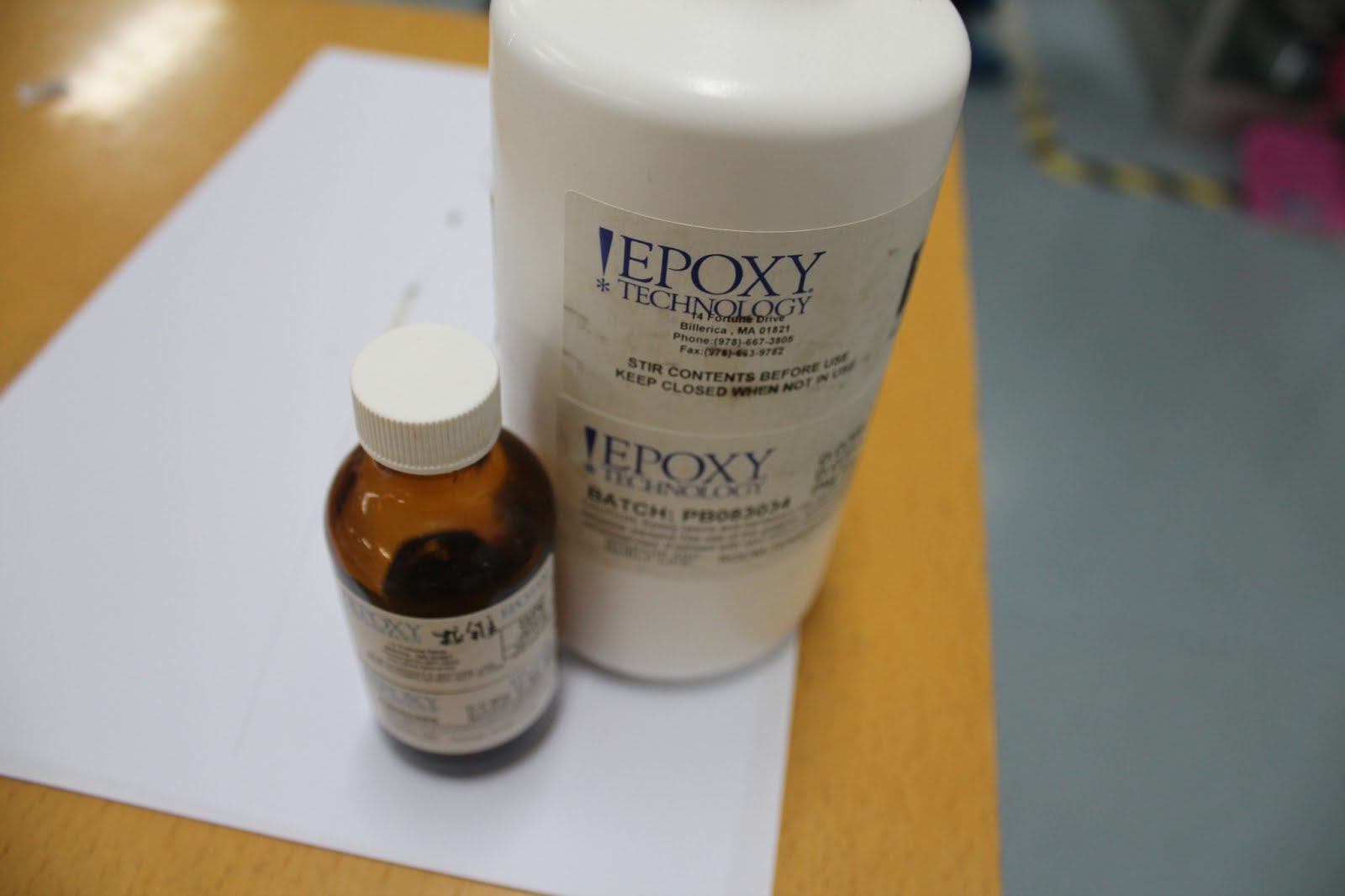

3. Époxy.

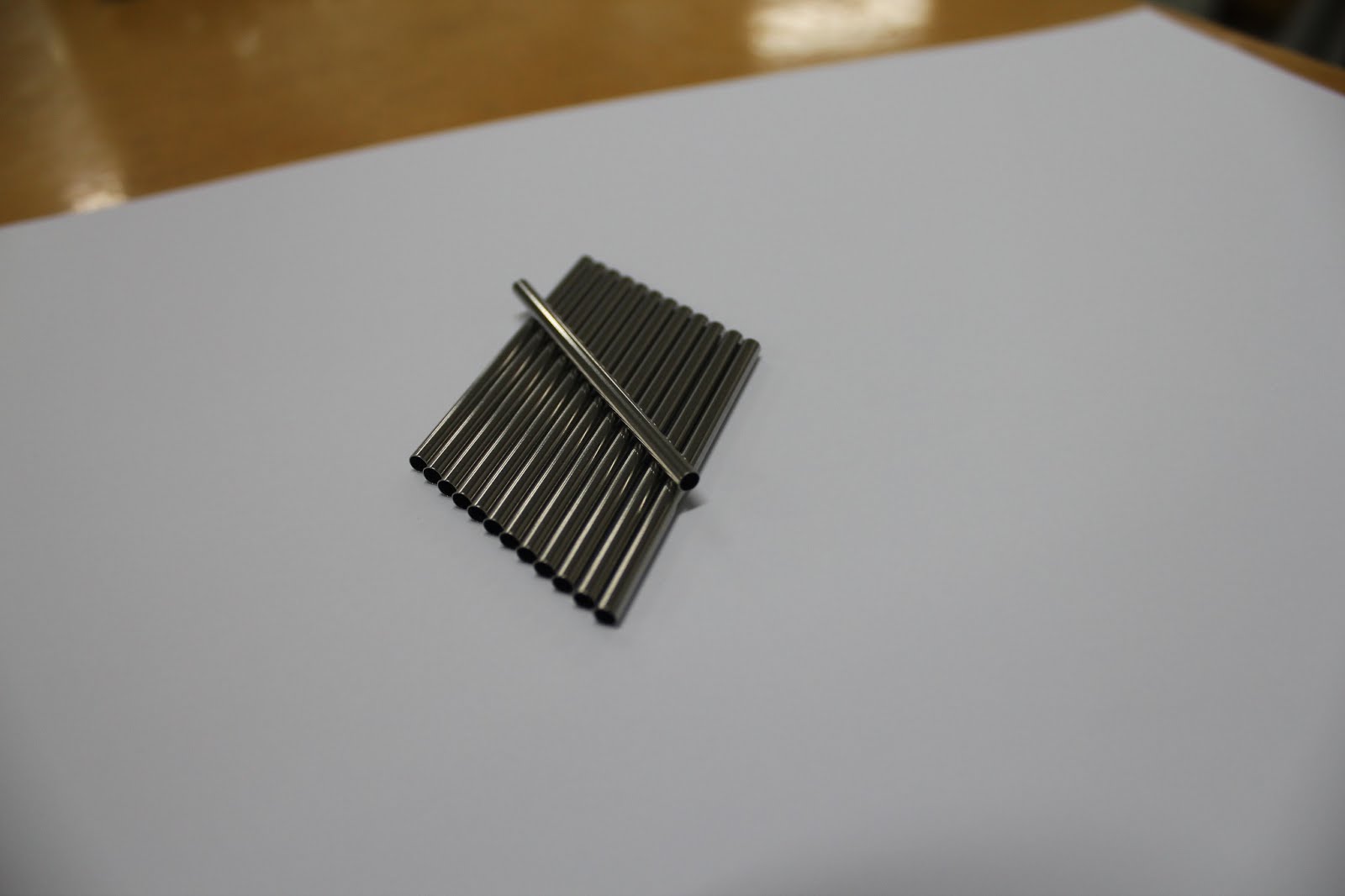

4. Tubes métalliques.

5. Serviettes non pelucheuses.

6. Une sorte de merde.

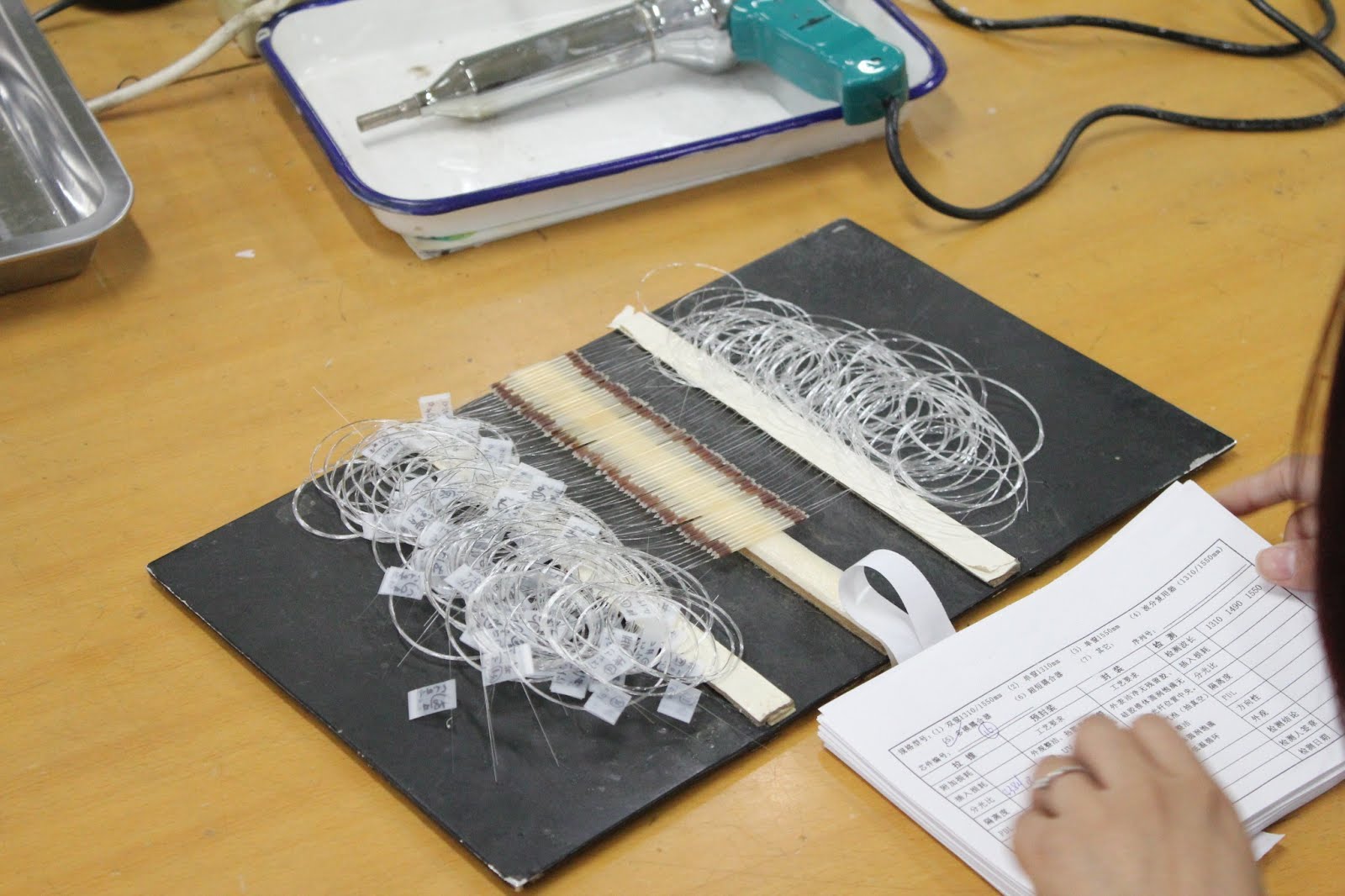

7. Et bien sûr la fibre optique.

Il convient de noter séparément que seule la fibre American Corning est utilisée dans la production. Selon les exigences du client, il peut s'agir de la norme G.657A super flexible ou de la norme G.652D.

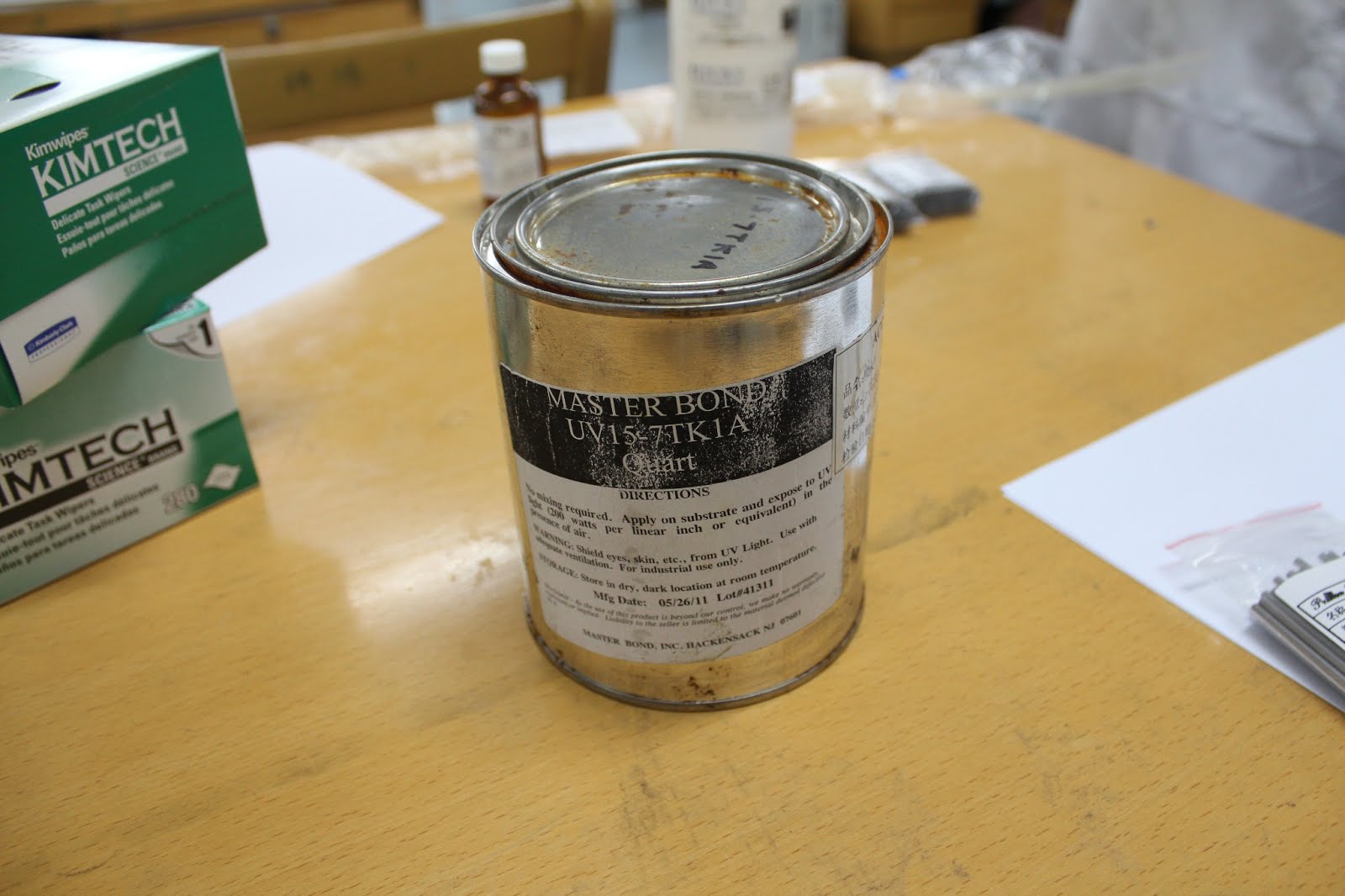

8. Tous ensemble - un collage:

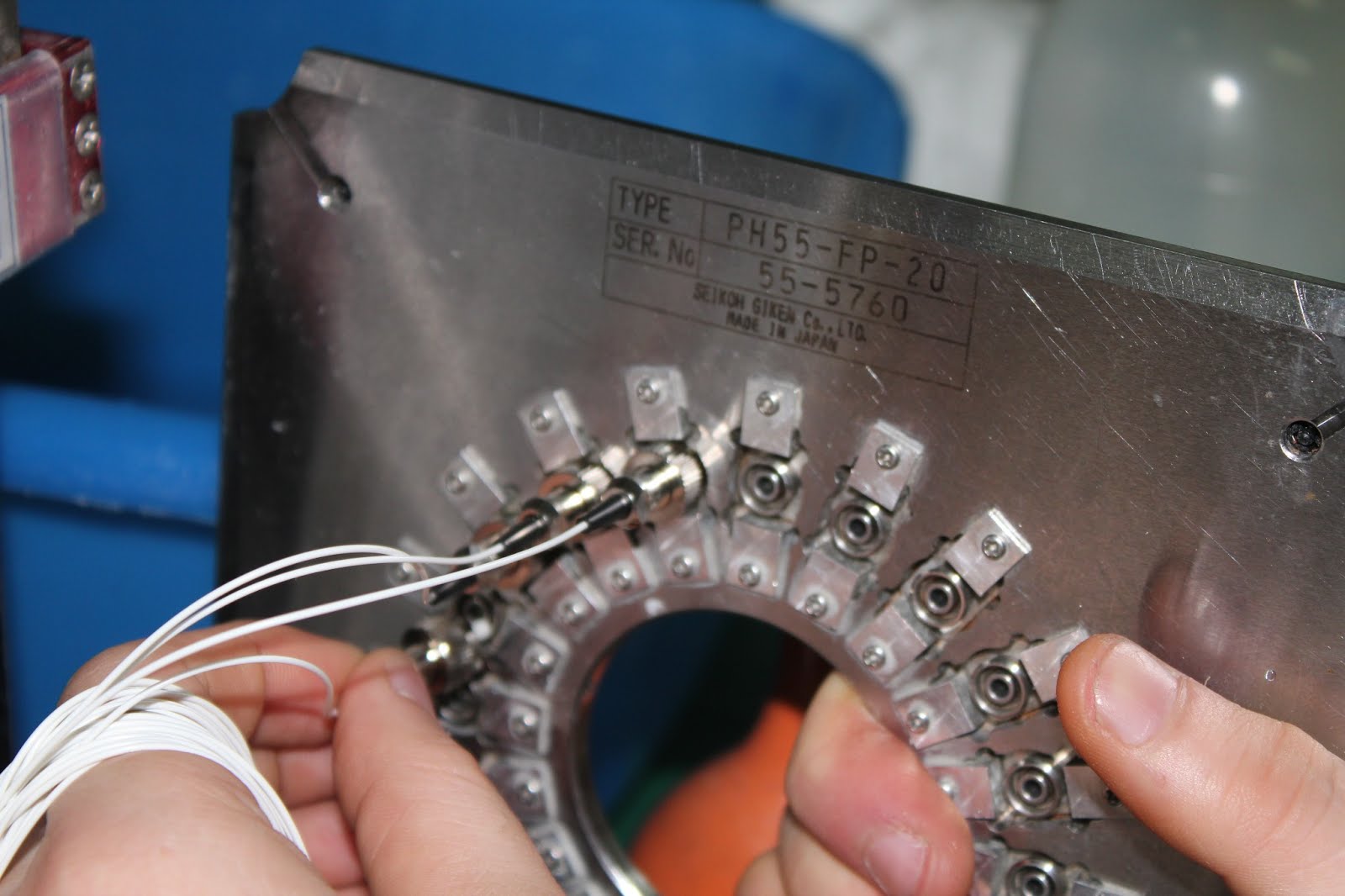

Ensuite, nous passons au processus de production d'un diviseur soudé 1x2. C'est la partie principale du travail, car les options suivantes 1x4, 1x8 et ainsi de suite sont effectuées en cascade. Pour commencer, en utilisant un appareil spécial de soudage / tirage / chauffage, nous allons souder les fibres sous contrôle en temps réel de l'

équipement de mesure .

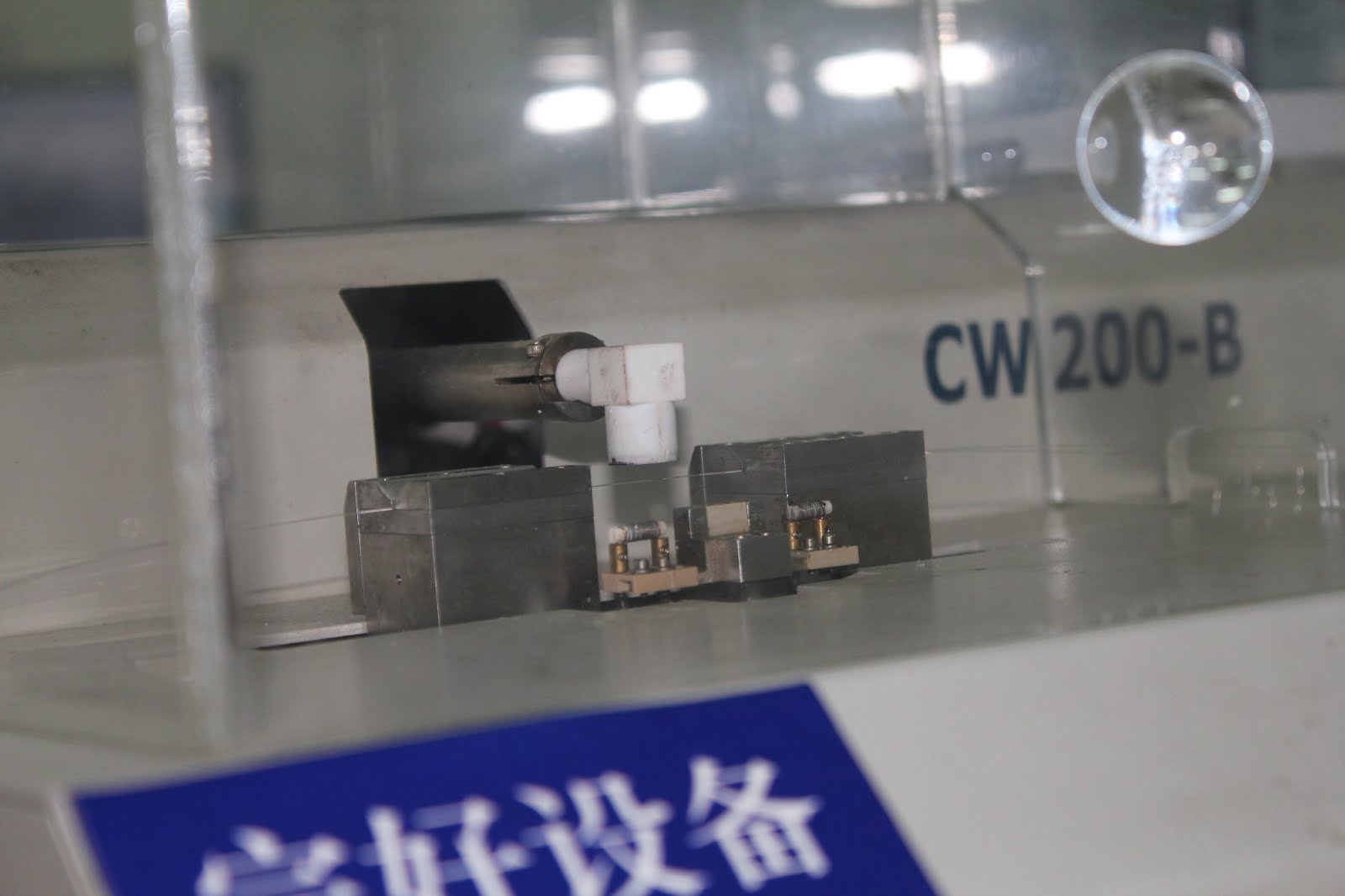

La machine miracle ressemble à ceci:

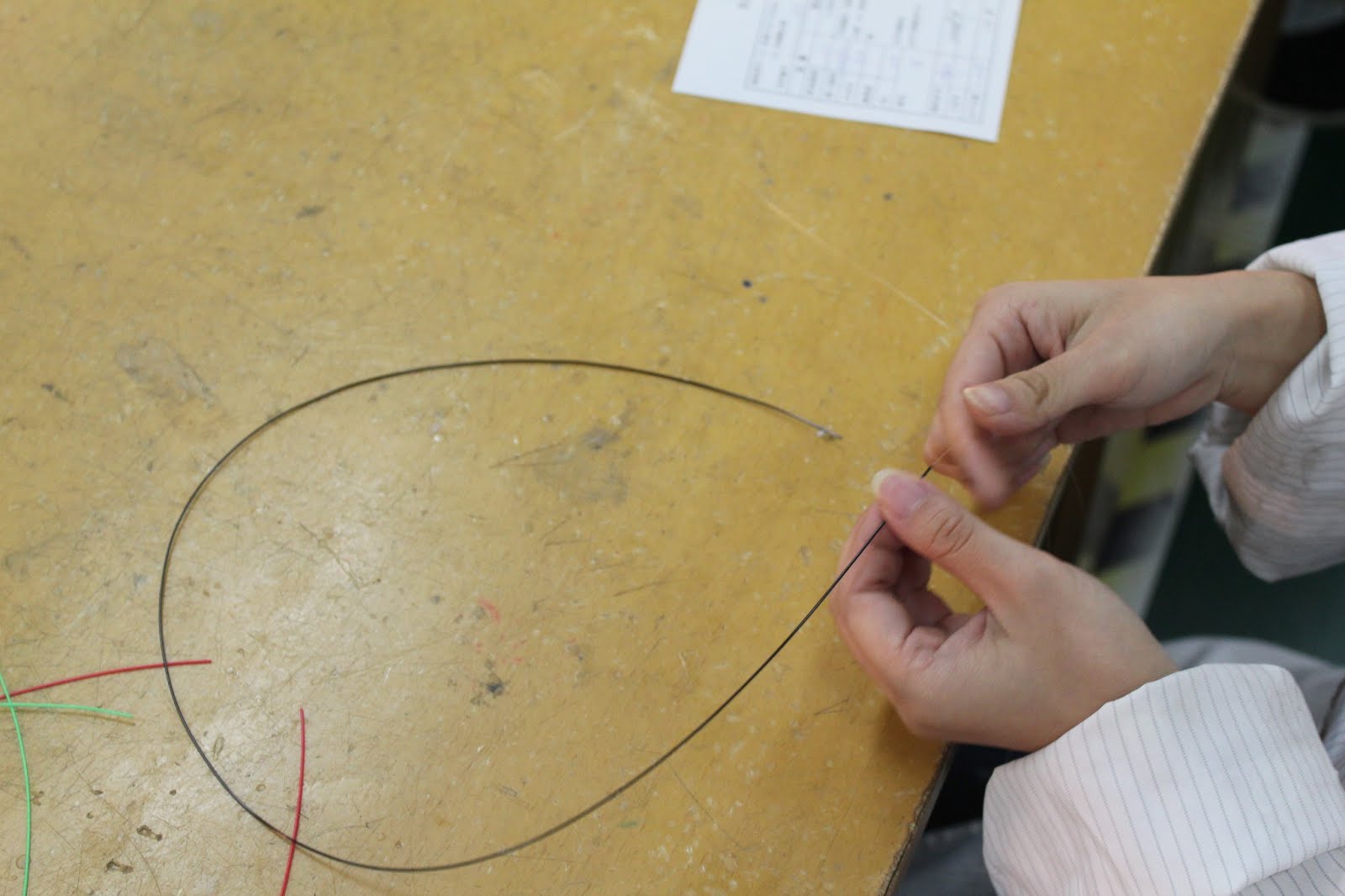

Dans les rainures spéciales, nous mettons la fibre que nous soudons. Nous fermons le couvercle et ... l'élément chauffant part. Avec son aide, les fibres sont chauffées. Dans le même temps, les rainures «étirent» les fibres afin de «fusionner» les noyaux de ces fibres. En même temps, un coefficient de division prédéterminé est atteint, qui doit être obtenu dans le diviseur.

Sur l'écran connecté à l'unité, l'opérateur contrôle les paramètres du futur diviseur. De plus, après le soudage, la jeune opératrice contrôle l'atténuation dans le diviseur à l'aide d'un wattmètre et d'une source de rayonnement de référence.

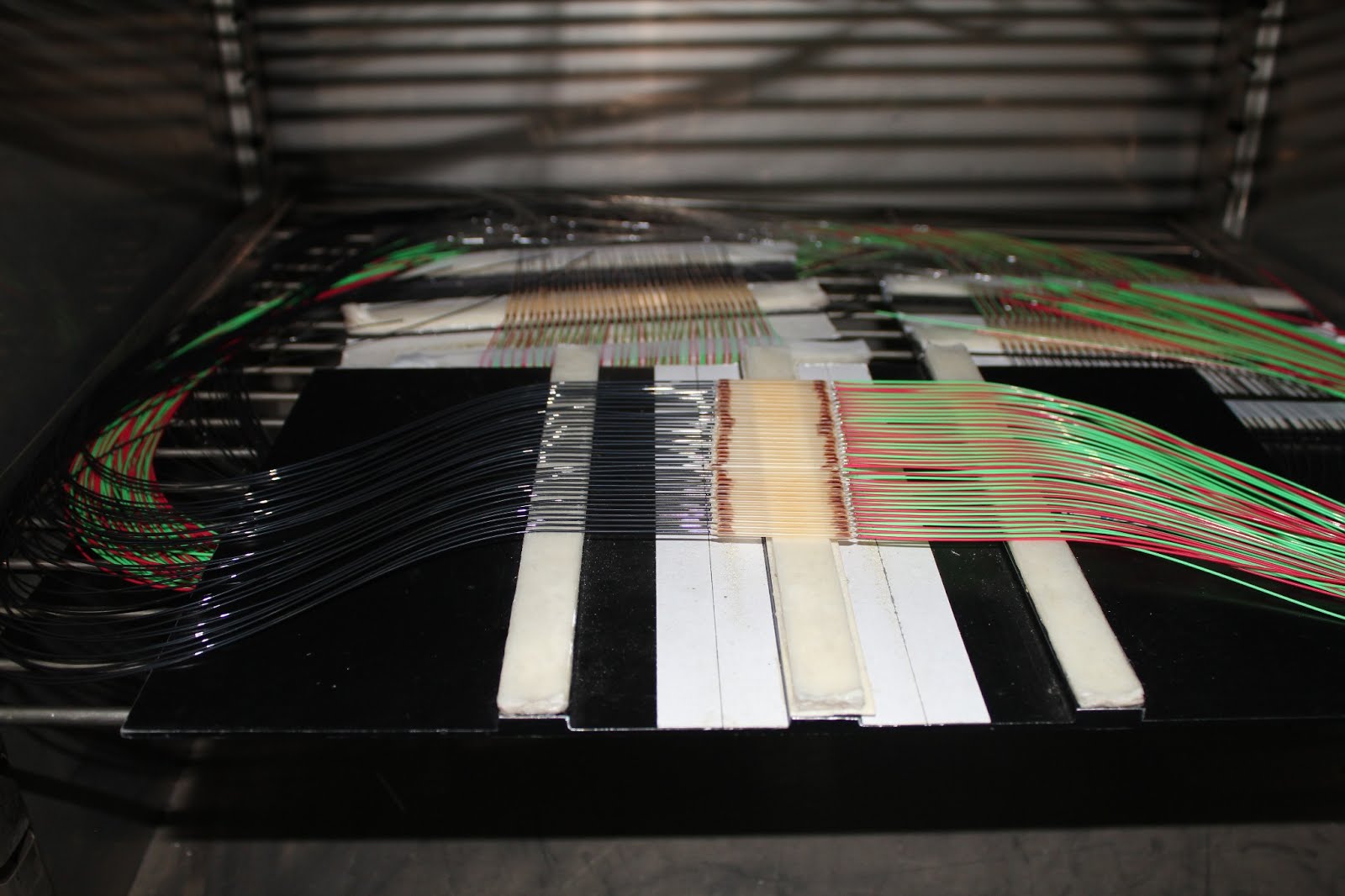

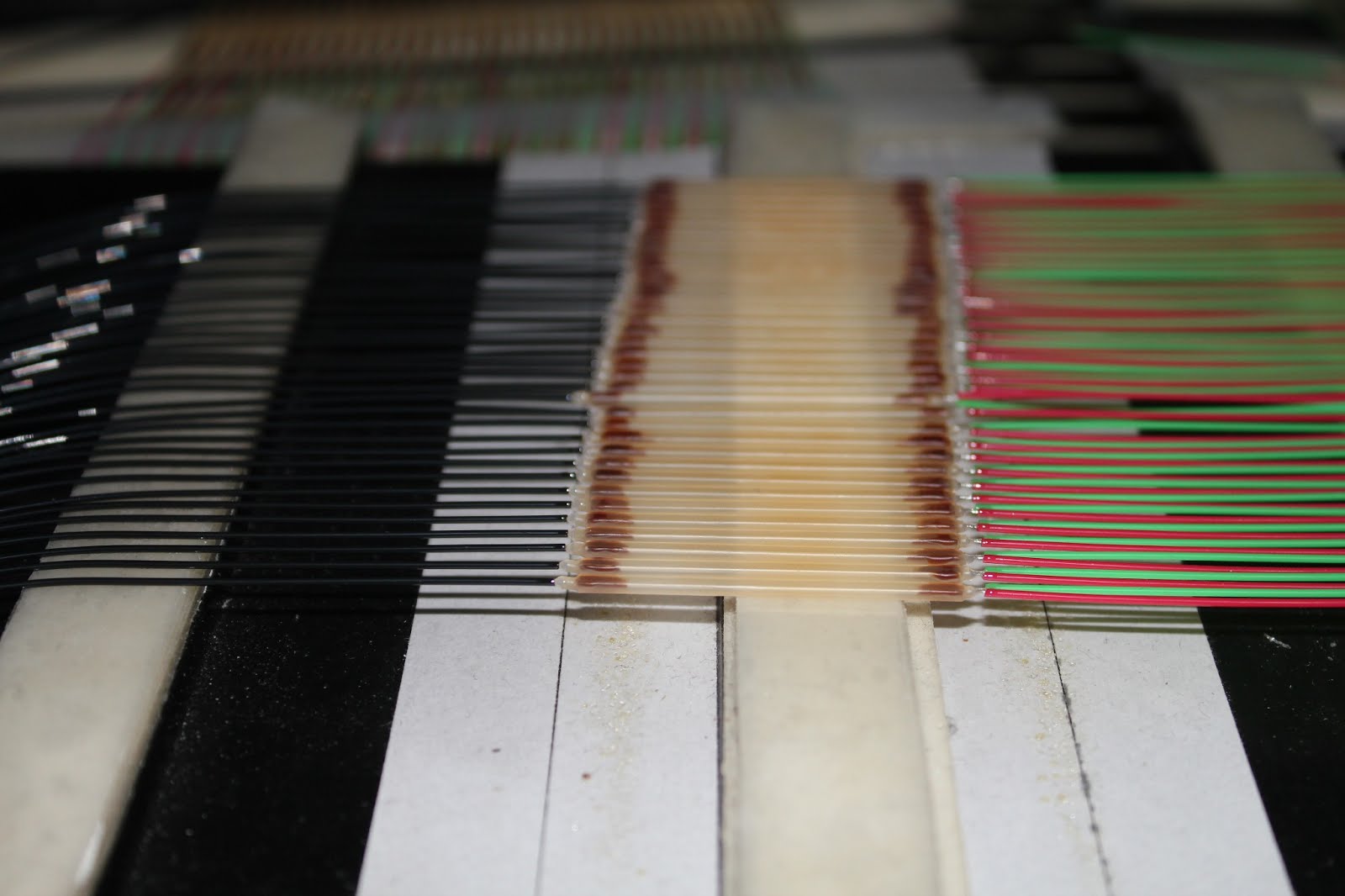

Après le «soudage», nous mettons un tube de verre protecteur, le posons sur une «table» spéciale et y fixons les fibres aux bords avec de l'époxy.

Il est particulièrement nécessaire de noter qu'il est nécessaire de fixer tous les paramètres du produit à chaque étape de la production. C'est le seul moyen dans le cas de RMA par le numéro de série de diagnostiquer le problème, et de "réaliser" des produits de qualité. Ce n'est un secret pour personne que les usines du «sous-sol» ne font pas cela et économisent à certaines étapes de la production et du suivi, et les résultats des tests en général, pas sournoisement, impriment «des nombres aléatoires dans une plage appropriée».

L'étape suivante est la protection du tube rétractable du diviseur résultant. Un tube thermorétractable (dans notre cas, Tyco) est placé sur chaque diviseur et est assis avec un sèche-cheveux. L'extrémité supplémentaire du diviseur (quatrième) est coupée à ce stade. De plus, les séparateurs de haute qualité sont également scellés avec une composition spéciale.

Le diviseur est terminé!

Tout leur substrat.

Si un séparateur est nécessaire avec des extrémités dans un tampon de 0,9 mm, un tube spécial en PVC est placé à chaque extrémité.

Les tubes peuvent être de presque toutes les couleurs et tous les diamètres. De plus, des tubes renforcés d'aramide sont souvent utilisés.

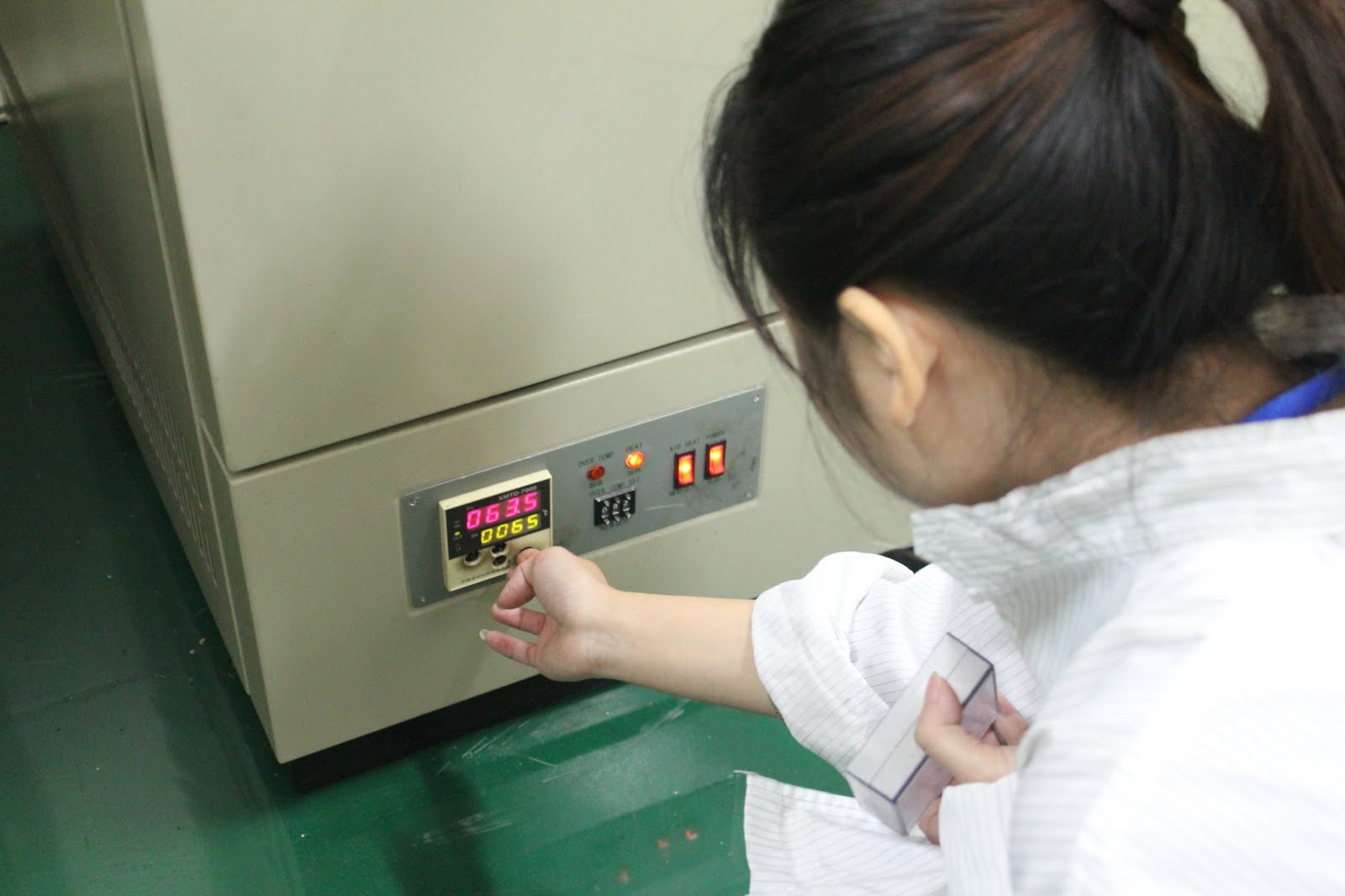

Après avoir monté les tubes, le séparateur est «cuit». À une température de 60 ° C, les séparateurs sont dans une chambre spéciale pendant 30 minutes.

Passé la première étape de la "cuisson". Ensuite, vous devez monter le séparateur dans un tube métallique. Nous mettons le tube.

Versez un peu de colle de chaque côté dans chaque tube.

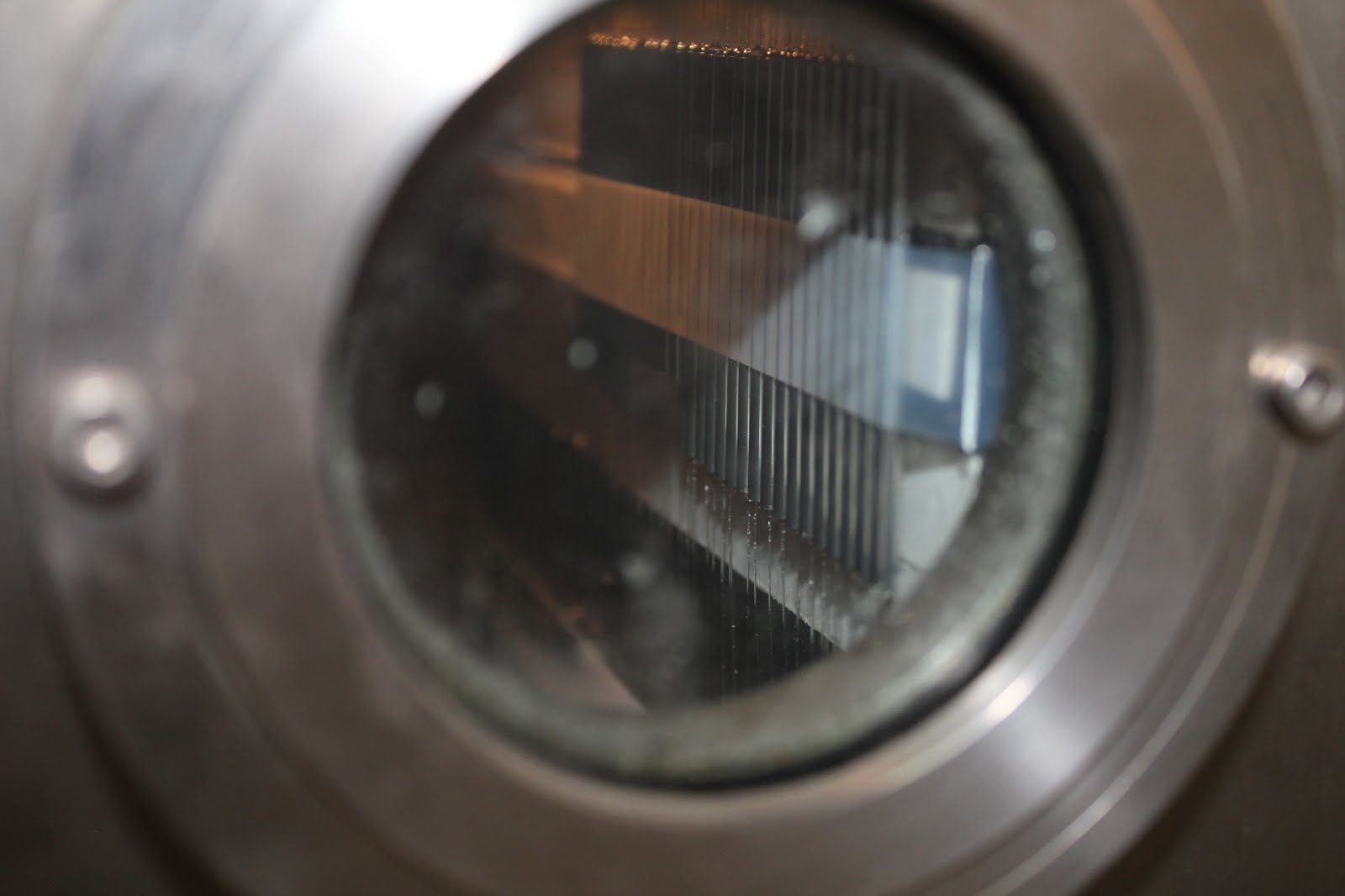

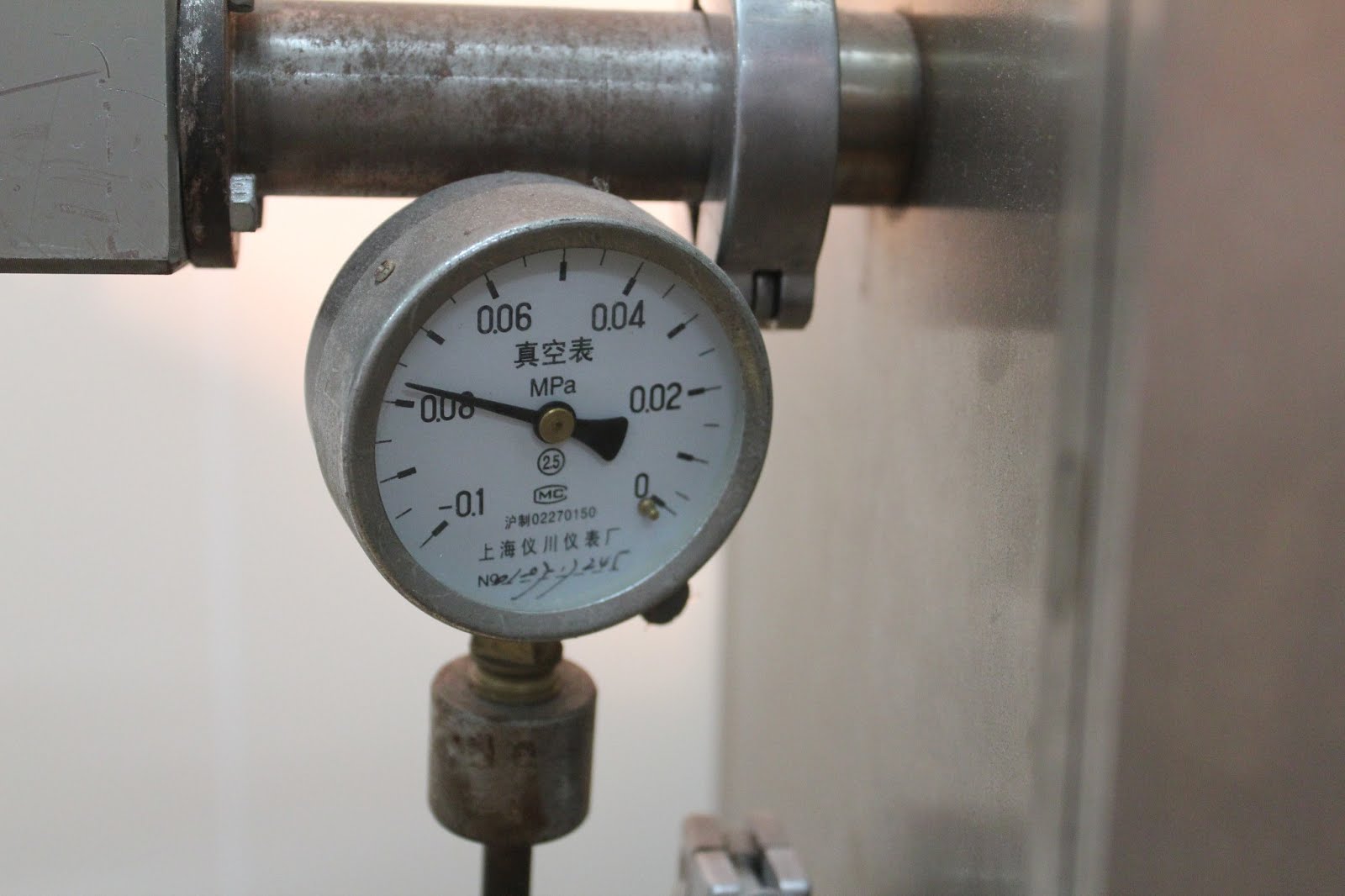

Et puis vient une étape très intéressante - «test de pression». Tous les substrats avec séparateurs sont placés dans une chambre de pression et assurent que tout l'air à l'intérieur du tube sort. Tout l'espace à l'intérieur était rempli de colle.

Après cela, les séparateurs "cuisent" complètement.

À l'une des dernières étapes, il est nécessaire de vérifier l'effet de la température sur les paramètres du diviseur. Pour cela, les séparateurs sont placés dans une chambre thermique spéciale, dans laquelle la température peut varier de -40 à + 80 ° C.

Après la chambre de chaleur, les «extrémités» sont soudées aux séparateurs et l'atténuation y est vérifiée après exposition aux changements de température.

Si le séparateur est nécessaire terminé, nous procédons à l'installation et au collage des connecteurs nécessaires.

Installer dans une machine à polir.

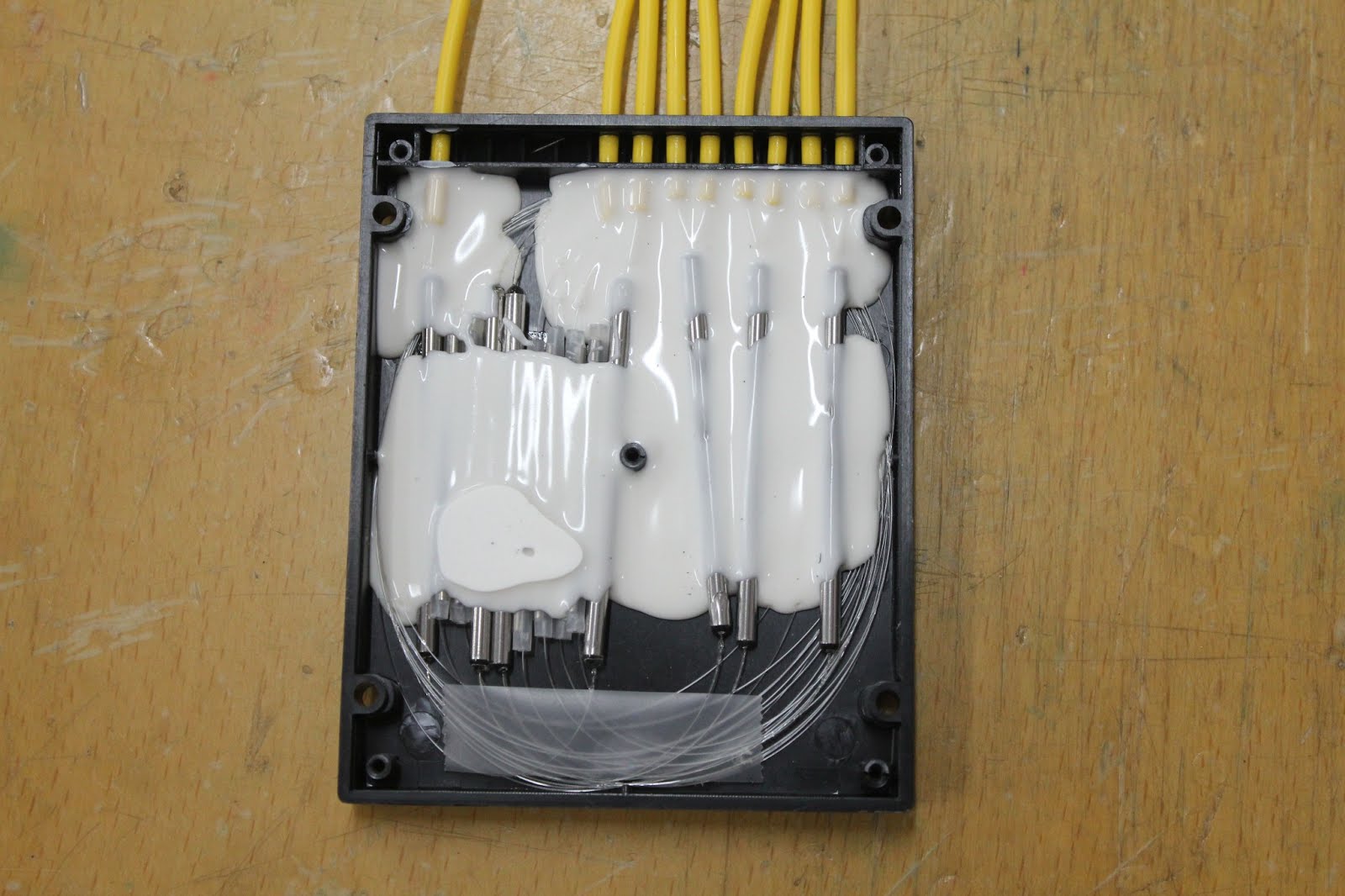

Ce fut la dernière étape de la production d'un séparateur soudé. Si vous avez besoin d'un diviseur 1x4, 1x8, etc. - Nous allons simplement mettre les séparateurs en cascade dans une boîte en plastique.

Exemple de diviseur 1x8.

La technologie de production des séparateurs soudés est présentée dans son intégralité. Cela semble être «bon marché et gai», mais les gens intelligents de ce monde ne se sont pas arrêtés là. Par conséquent, comme alternative aux séparateurs soudés, une deuxième solution est née au fil du temps - les diviseurs planaires PLC (Planar Lightwave Cirquit).