Pour réaliser tout le potentiel de la conception basée sur la modélisation, dont nous avons parlé

dans un article précédent , vous devez vous préparer aux changements majeurs. Les postes de travail modernes équipés du matériel le plus récent peuvent rapidement calculer des modèles complexes. Cependant, le véritable avantage réside non seulement dans une simple accélération, mais également dans un niveau de modélisation qualitativement nouveau. Il peut être utilisé avec avantage dans les processus de conception, ayant reçu un avantage important, car les produits deviennent plus complexes et la concurrence s'intensifie. Grâce à la modélisation, les entreprises peuvent identifier et résoudre des tâches plus complexes et en plusieurs étapes, ainsi qu'analyser plus d'idées.

La modélisation sera un excellent outil de recherche pour tout projet: elle vous permettra d'étudier et de trier de nombreuses options différentes et ainsi de créer des produits plus innovants. Grâce à la puissance des postes de travail et des clusters informatiques modernes, les ingénieurs pourront également appliquer une modélisation de haute précision de tous les aspects et détails de conception dans le cycle de vie du produit.

Auparavant, cette approche n'était prise en charge que par les environnements HPC. Désormais, les ingénieurs peuvent terminer rapidement la prochaine itération du projet et déterminer comment les changements affectent la réalisation des objectifs clés. Voyons comment cela se passe dans la pratique. Une partie importante des informations nécessaires à la préparation de ce matériel a été fournie par nos partenaires de

COMSOL , fabricant de solutions logicielles de simulation numérique.

Exemple 1: Cypress Semiconductor

Chez Cypress Semiconductor, un important fabricant de systèmes tactiles et embarqués, les ingénieurs utilisent traditionnellement le logiciel COMSOL Multiphysics pour diverses initiatives de recherche et de projet / La simulation a été exclusivement réalisée par le département R&D et d'autres groupes d'employés impliqués dans le développement de produits, y compris le service client, n'a pas profité du prototypage virtuel.

Néanmoins, c'est ce département qui sert de canal de communication clé avec les clients de Cypress Semiconductor, une entreprise dont les écrans tactiles sont largement utilisés dans les smartphones, les appareils électroménagers et les automobiles. Après l'introduction de postes de travail modernes et d'une nouvelle version de logiciel dans l'organisation, ils ont commencé à utiliser l'

environnement Application Builder de COMSOL, qui a permis d'optimiser le processus de conception des écrans tactiles.

Cypress Semiconductor a commencé à utiliser une application créée à l'aide de COMSOL Application Builder pour optimiser le processus de création d'écrans tactiles.

Cypress Semiconductor a commencé à utiliser une application créée à l'aide de COMSOL Application Builder pour optimiser le processus de création d'écrans tactiles.À l'aide de l'environnement de développement d'applications et du serveur COMSOL (un produit permettant de les lancer sur Internet), les ingénieurs de différents départements développent la conception finale des appareils dans des applications spécialement créées par le département R&D. Cela permet également au service d'assistance de participer à la simulation, mais avec ces paramètres qui affichent uniquement les paramètres de modèle nécessaires.

Une telle application a été développée pour la conception de capteurs tactiles capacitifs. Les utilisateurs peuvent y modifier des paramètres - de l'emplacement du doigt à l'épaisseur des différentes couches du capteur, mais ils n'ont pas accès à l'ensemble du modèle. L'application calcule les matrices de capacité, qui sont une caractéristique importante de la conception du capteur, et affiche également la distribution de tension. L'interface utilisateur possède une liste déroulante dans laquelle vous pouvez facilement sélectionner une solution qui correspond à divers paramètres de capteur.

Quel est le résultat? Cypress Semiconductor forme non seulement un modèle d'écran tactile commun pour les produits de consommation, mais crée également des applications pour une large gamme de produits afin que les utilisateurs puissent configurer eux-mêmes les paramètres nécessaires. Grâce au nouveau logiciel de simulation, le personnel d'assistance peut facilement mettre à jour les paramètres du modèle sans entrer dans la complexité de la modélisation et sans attendre l'aide des ingénieurs R&D. Désormais, les projets peuvent être mis en œuvre sur une base individuelle, ce qui permet aux développeurs de répondre de manière plus flexible aux besoins des clients.

L'entreprise crée de nombreuses applications différentes pour différents types d'écrans tactiles. Ainsi, son service d'assistance résout rapidement et facilement les problèmes complexes et offre un excellent service.

Exemple 2: Arkansas Power Electronics International

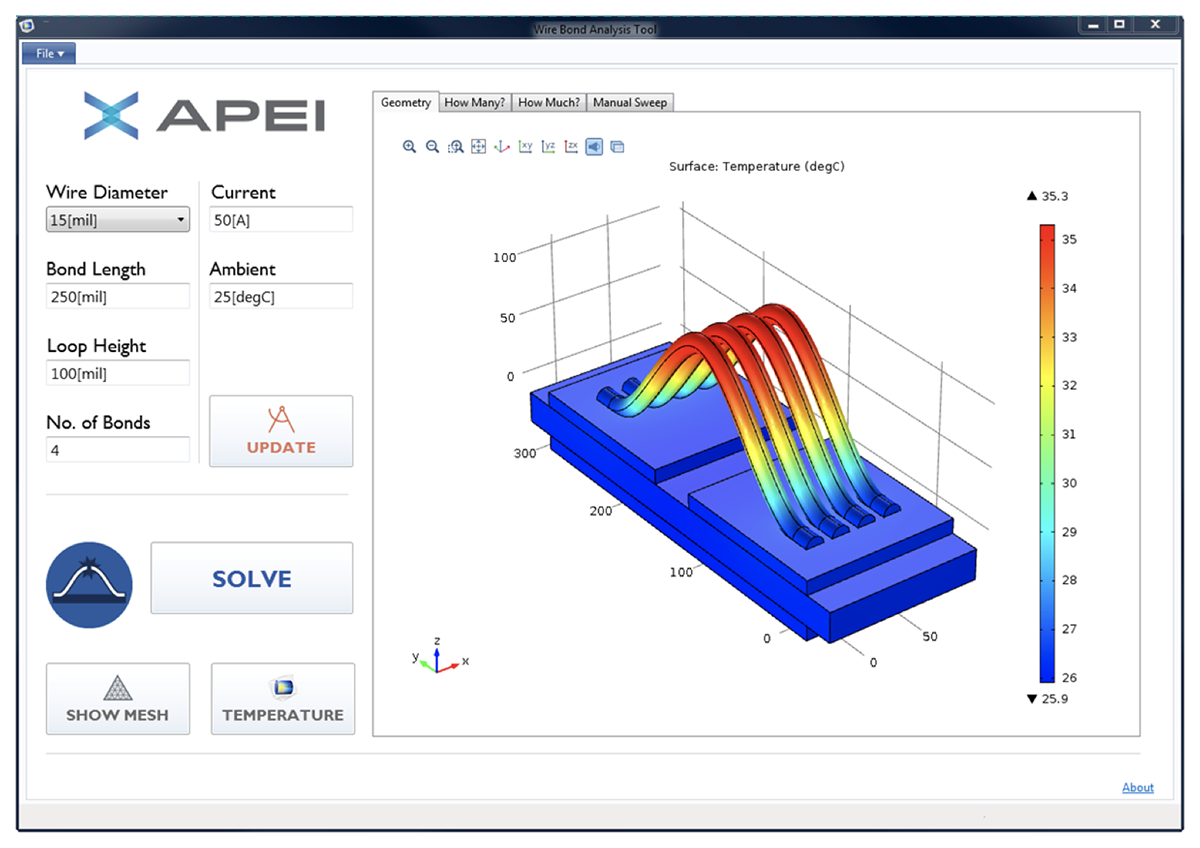

Le fabricant d'électronique Arkansas Power Electronics International (APEI) utilise le logiciel Environnement de développement d'applications de COMSOL pour améliorer l'accès des utilisateurs aux capacités de simulation et accélérer le processus de conception. L'équipe d'ingénierie était un goulot d'étranglement dans la modélisation, car elle était principalement responsable de la création et de l'exécution de modèles, même ceux demandés par d'autres collègues.

Aujourd'hui, les ingénieurs de l'entreprise développent des applications qui permettent à des collègues de mener de manière indépendante des recherches en utilisant la simulation sans formation longue. L'une des applications créées avec Application Builder aide au calcul du courant de fusible et de la charge de courant admissible pour les connexions de dispositifs à semi-conducteurs.

Dans l'application APEI, tout utilisateur peut sélectionner les valeurs appropriées pour le diamètre du conducteur, la géométrie de l'arc et le nombre de conducteurs pour déterminer le courant maximum avant le début de la surchauffe.

Dans l'application APEI, tout utilisateur peut sélectionner les valeurs appropriées pour le diamètre du conducteur, la géométrie de l'arc et le nombre de conducteurs pour déterminer le courant maximum avant le début de la surchauffe.Auparavant, le spécialiste de la modélisation devait créer un modèle afin d'analyser la montée en température dans diverses conditions. Maintenant, l'application utilise la méthode paramétrique: l'utilisateur voit comment le nombre de conducteurs affecte la température de pointe à un courant donné. Si auparavant les experts devaient rechercher des valeurs dans les tableaux, ces tableaux sont désormais intégrés au logiciel COMSOL Multiphysics.

Il convient de noter que les résultats sont devenus plus précis, car les informations présentées dans la demande sont générées pour chaque cas spécifique. Désormais, la société prévoit d'étendre le nombre d'applications de modélisation créées dans l'environnement de développement d'applications - y compris pour le calcul des caractéristiques thermiques de l'assemblage, la conception de l'inducteur et du transformateur, ainsi que pour l'analyse de la disposition.

Exemple 3: Centre des technologies de fabrication

Le Manufacturing Technology Center (MTC) est spécialisé dans l'innovation et la promotion de pratiques avancées de conception de produits. Sa tâche est de combler le fossé entre les concepts et la version commerciale du produit.

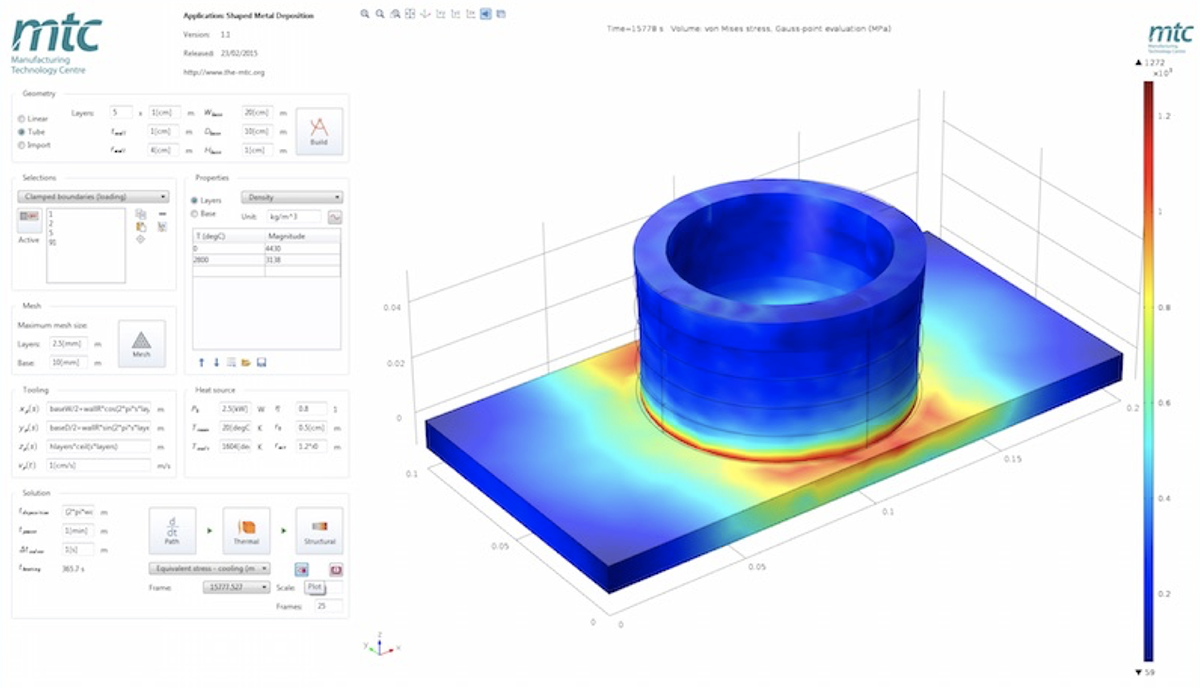

L'un des derniers projets MTC évalue le potentiel de la technologie additive appelée Shaped Metal Deposition (SMD). Cette technologie promet des avantages par rapport à la production d'additifs à base de poudre et à l'utilisation de plusieurs matériaux dans la même pièce.

Interface graphique COMSOL pour la construction de modèles de calcul.

Interface graphique COMSOL pour la construction de modèles de calcul.Au cours du développement, il est devenu clair que l'expansion thermique résultant de cette méthode conduit parfois à des résultats imprévus. À l'aide d'Application Builder, le personnel de MTC a créé une application de simulation qui utilise l'analyse thermomécanique. Il permet de prédire les contraintes thermiques résiduelles et la déformation résultant des cycles thermiques du SMD.

L'application Shaped Metal Deposition (SMD) a été créée à l'aide de l'environnement de développement d'applications dans COMSOL Multiphysics. Il vous permet de calculer les contraintes résiduelles créées lors du processus de production et de prévoir les écarts dans les paramètres de la pièce.

L'application Shaped Metal Deposition (SMD) a été créée à l'aide de l'environnement de développement d'applications dans COMSOL Multiphysics. Il vous permet de calculer les contraintes résiduelles créées lors du processus de production et de prévoir les écarts dans les paramètres de la pièce.Cette annexe vous aide à déterminer si les processus de dépôt vous permettront de créer des pièces répondant aux tolérances spécifiées. Les utilisateurs sans expérience en modélisation peuvent facilement expérimenter la géométrie, les sources de chaleur, les chemins de dépôt et les matériaux sans comprendre la complexité de la construction du modèle.

Comment implémenter la modélisation dans une entreprise de design?

Le logiciel de "modélisation de masse" est non seulement apparu sur le marché, mais est également devenu assez abordable. Cela signifie qu'un large éventail d'organisations peuvent désormais mettre en œuvre des workflows de conception hautes performances. Il reste à diriger le travail dans la bonne direction - à introduire le processus de conception basé sur la modélisation.

La modélisation est un outil puissant. Il peut être transformateur s'il est exempt de goulots d'étranglement et accessible à tous les utilisateurs impliqués dans la conception. À l'aide de logiciels mis à jour et de postes de travail plus puissants, les entreprises «démocratisent» la modélisation et apportent un esprit d'équipe à leurs processus de conception. Mais des étapes importantes seront nécessaires le long de ce chemin:

Étape 1. Éclairez le manuel et les utilisateurs. Expliquez les avantages d'un nouveau flux de travail basé sur la simulation, montrez quels résultats peuvent être obtenus avec le travail d'équipe. À titre d'exemple, donnez un cas démontrant comment un nouveau flux de travail contribuera à l'innovation et à la flexibilité de conception.

Étape 2. Présentez les résultats. En démontrant la simplicité d'utilisation d'un logiciel de simulation et en le contrastant avec les flux de travail traditionnels, vous pouvez obtenir le soutien des utilisateurs. Cela aidera à apporter les changements nécessaires au style de collaboration actuel.

Étape 3. Calculez le retour sur investissement. Pour prendre une décision, la direction a besoin de chiffres spécifiques. Pour le convaincre, il faut évaluer l'effet de l'utilisation d'équipements modernes et l'introduction d'applications de modélisation spécialisées.

En plus du coût du matériel et des logiciels, le gain de temps estimé des employés de R&D devrait être ajouté au calcul. Selon nos recherches, la modélisation est capable d'accélérer le travail des utilisateurs de six fois, respectivement, vous devez multiplier le salaire moyen de chaque participant au flux de travail par 6: afin de pouvoir facilement calculer les économies futures.

Parallèlement, l'augmentation de la vitesse de simulation ne prend pas en compte les économies liées à la mise en place de processus de travail contrôlés distribués. Vous pouvez calculer le gain de temps en éliminant les tâches d'analyse répétitives dans plusieurs départements. Et comme un plus grand nombre d'employés effectueront simultanément plus de tâches de modélisation, le retour sur investissement s'accélérera et le temps de mise sur le marché sera réduit. L'entreprise obtiendra un avantage concurrentiel dans l'entreprise.

Étape 4. Obtenez le soutien du leadership. Laissez-le diriger l'effort de gestion du changement. À l'aide du manuel, vous pouvez évaluer si l'entreprise est prête à optimiser les flux de travail basés sur la modélisation et s'il est temps d'introduire la modélisation «pour les masses».

Cette application est créée avec COMSOL Application Builder. Il vous permet de déterminer les caractéristiques de rayonnement d'une antenne cornet circulaire afin de les améliorer en modifiant la géométrie.

Cette application est créée avec COMSOL Application Builder. Il vous permet de déterminer les caractéristiques de rayonnement d'une antenne cornet circulaire afin de les améliorer en modifiant la géométrie.Et en conclusion - configurations informatiques et comparaison des performances de calcul sur l'exemple de modèles de systèmes acoustiques de complexité variable pour l'habitacle:

Aujourd'hui, plus de 800 exemples de modèles et d'applications COMSOL Multiphysics ont été créés et sont utilisés dans une grande variété de domaines, y compris les disciplines électriques, mécaniques, hydrodynamiques et chimiques. Et les postes de travail modernes conviennent aux environnements les plus complexes d'applications multithread / multitâche nécessitant un calcul haute performance - y compris les applications de conception, de création de contenu numérique 3D et de calculs scientifiques.