Lors de

Formnext 2017, nous avons introduit des solutions pour la fabrication de semelles personnalisées personnalisées à l'aide de méthodes de numérisation et d'impression 3D. Ces technologies aideront à créer des chaussures de sport et thérapeutiques idéales pour chaque client, à réduire la fatigue avec des charges accrues et prolongées sur les jambes et à réduire le risque de pieds plats.

Comment c'était fait avant

La numérisation dans le secteur de la chaussure n'est pas nouvelle depuis longtemps, mais nous avons vu précédemment des exemples de son utilisation uniquement dans la sélection des tailles de chaussures et pour le diagnostic initial des pieds plats - il était difficile d'attendre plus avec une numérisation bidimensionnelle plate du pied, bien que plus pratique et précise que de prendre des mesures manuellement, mais donnant en fait, pas plus d'informations qu'une empreinte sur papier.

Les orthopédistes

utilisent des scans plats bidimensionnels pour prendre des mesures, et les semelles elles-mêmes continuent d'être fabriquées en utilisant des méthodes traditionnelles. Cela se fait donc, par exemple, dans le réseau des salons orthopédiques d'

Orteka .

Sans balayage volumétrique des jambes, ainsi que d'obtenir des informations sur la dynamique des mouvements et la répartition de la charge sur le pied, les informations sur les jambes sont incomplètes pour fournir l'approche la plus individualisée - après tout, la sortie est précise, mais sans autres caractéristiques individuelles. Pour cette raison, les orthopédistes doivent recourir à des méthodes obsolètes, telles que la prise de mesures à la main, la prise d'empreintes et la fabrication de moules. Tout cela non seulement s'étire dans le temps, mais augmente également considérablement le coût du processus.

Les solutions complexes décrites dans cet article sont conçues pour accélérer et réduire considérablement le coût de fabrication des semelles, ainsi que pour supprimer l'influence du facteur humain sur la précision de la dimensionnalité.

L'impression 3D était également déjà utilisée dans la fabrication de chaussures, mais cette personnalisation approfondie n'a pas été discutée.

Formnext 2017 nous a une nouvelle fois montré que dans ce domaine, les technologies additives sont appliquées plus loin, plus efficacement.

Comment ça se passe maintenant

La première solution présentée est l'Ecco Quant-U. C'est un complexe pour scanner les pieds et imprimer les semelles. Comment se déroule le processus, nous a expliqué un employé d'Ecco.

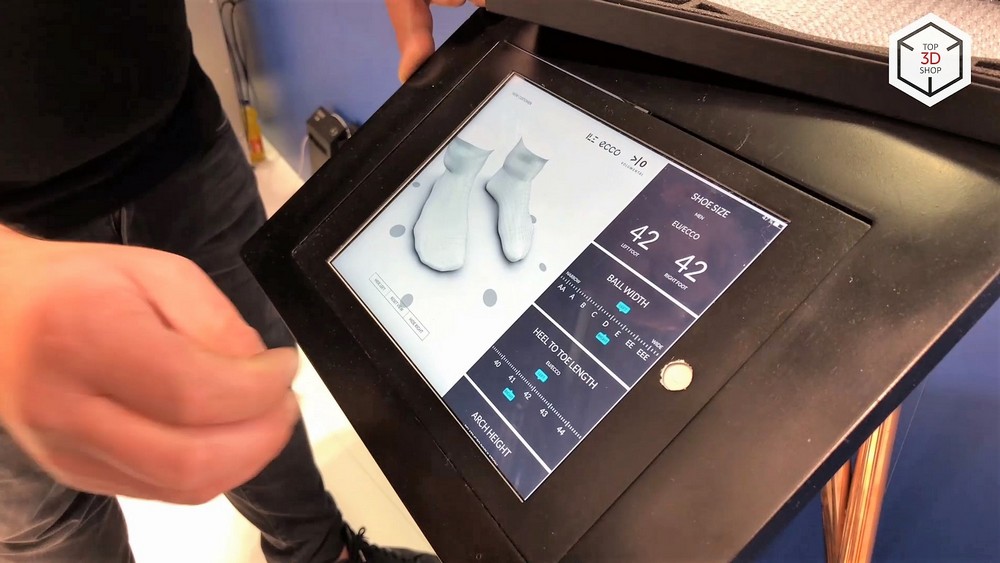

Ekko utilise le scanner orthopédique

Volumental .

Il peut scanner la plénitude des jambes, comme un scanner de chaussures 3D ordinaire, et montre les tailles des deux pieds, la hauteur de la voûte plantaire, les différences de forme du pied droit et du pied gauche.

C'est ce qui est déjà utilisé dans les magasins - les visiteurs viennent de la rue, scrutent leurs pieds et le vendeur peut immédiatement leur dire quels modèles de chaussures leur conviennent, lesquels s'adaptent parfaitement au pied, puis les laisser essayer des modèles appropriés.

Les acheteurs connaissent généralement leur taille et le vendeur peut comparer cette taille avec les résultats de l'analyse. Les chaussures Ecco sont généralement légèrement plus grandes que les échantillons d'autres fabricants de la même taille.

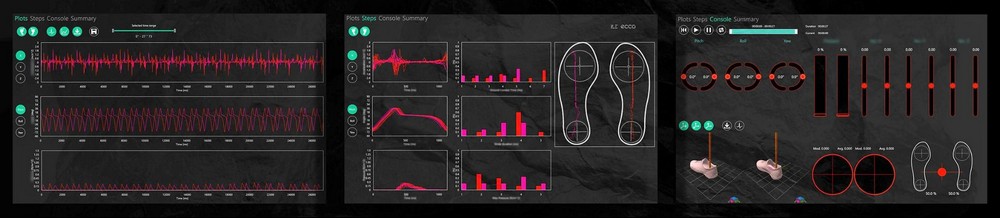

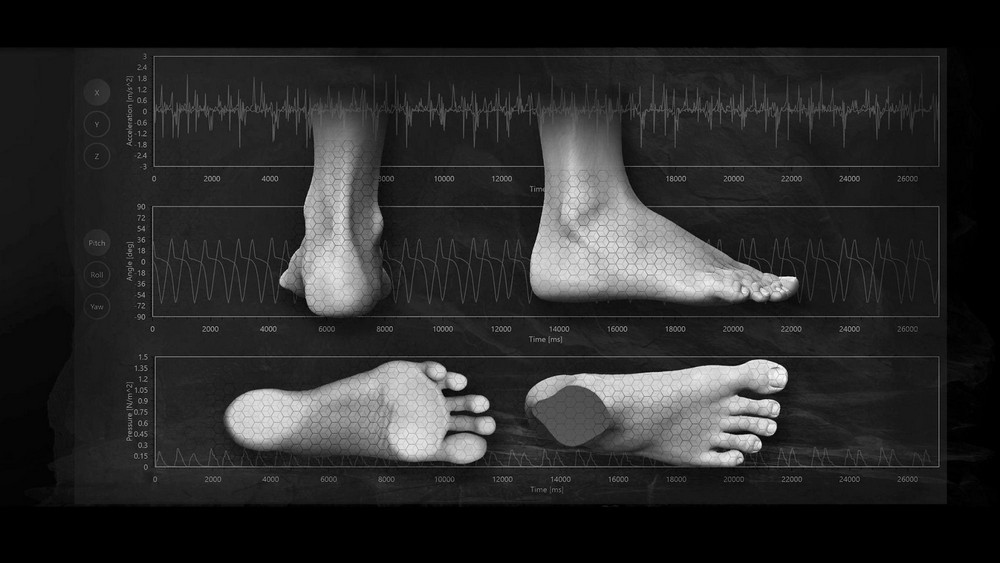

La personnalisation des chaussures est la suivante: les données de scan et les données obtenues à partir de la deuxième source sont utilisées - ce sont des chaussures spéciales avec des capteurs qui sont données au client et invitées à marcher. Les capteurs transmettent des informations sur la démarche au programme: un changement de position de la jambe, un changement de pression dans différentes parties du pied lors de la marche.

Un algorithme spécial corrèle les données du scanner, les données du capteur de marche et les tailles et vous permet de créer un modèle numérique.

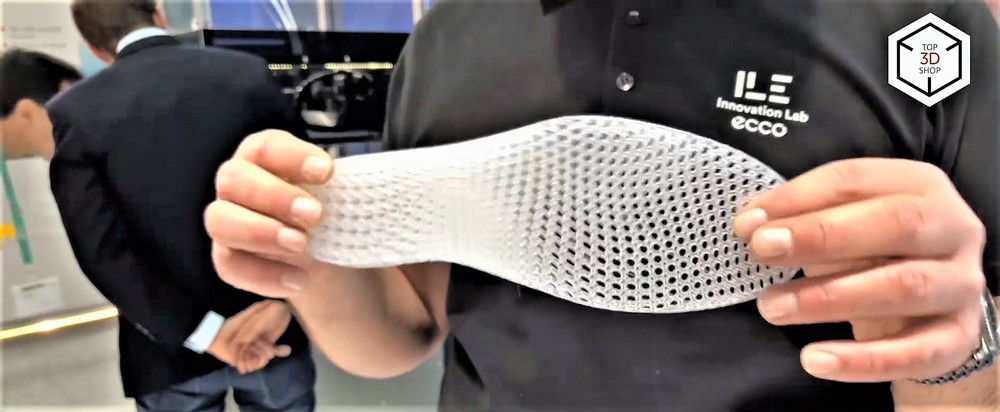

Sur la base de ce modèle, une semelle intérieure unique est imprimée qui convient le mieux à chaque pied spécifique.

Ce n'est pas une semelle ordinaire, c'est la couche intérieure qui complète la création de la botte et ne la complète pas.

Ecco lance une série de chaussures spéciales conçues pour être utilisées avec de telles semelles.

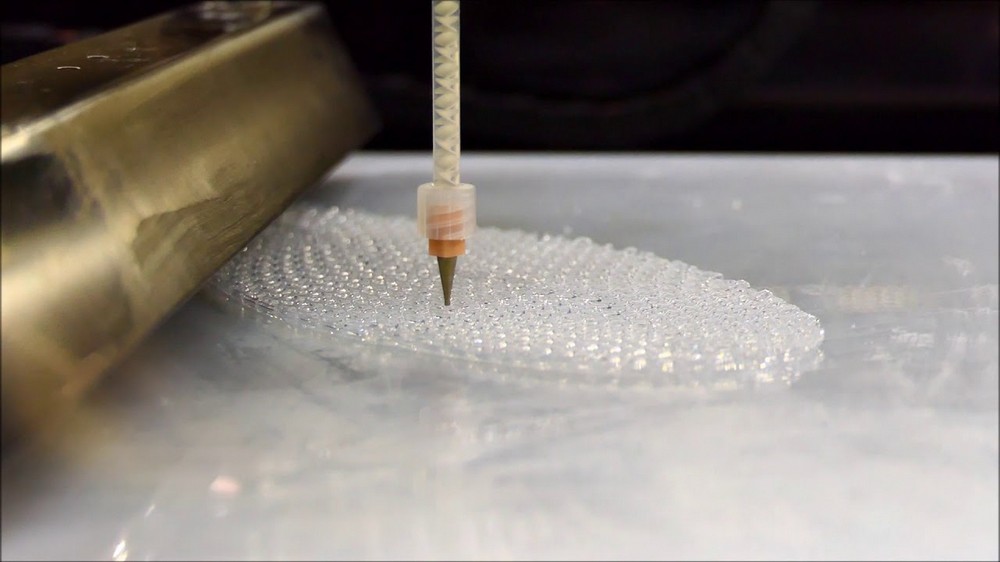

Il s'agit de silicone imprimé en 3D. Les semelles sont imprimées sur des imprimantes spéciales.

Qui a aidé

Le processus d'impression a été développé avec German RepRap. Leur imprimante

LAM répond aux exigences maximales pour l'impression de semelles en silicone.

Le silicone spécial a été développé pour le projet par Dow Chemical. Cette entreprise utilise des

additifs dans ses

matériaux qui améliorent les propriétés mécaniques du plastique - son élasticité, sa résistance et sa durabilité. Une telle expérience s'est avérée utile. Les connaissances accumulées par la société suédoise Volumental, engagée depuis plusieurs années dans le développement de scanners de chaussures 3D, sont également utiles.

Les fabricants d'électronique et de logiciels étaient également impliqués.

Combien cela coûtera

Le coût initial estimé est de 400 euros, mais vous devez d'abord effectuer un lot expérimental de 50 commandes afin d'obtenir les commentaires des utilisateurs. Après tout, toutes les critiques qui sont maintenant reçues des employés d'Ecco, des testeurs de chaussures professionnels et de la biomécanique de l'Université de Santa Barbara.

Candidature

Bien que ce soit une marchandise pour le confort. Les chaussures de sport confortables avec de telles semelles deviennent encore plus confortables, elles offrent un soutien maximal pour un pied sain.

Si vous avez besoin de chaussures correctrices, il est préférable de contacter un orthopédiste, mais si vous êtes en bonne santé et que vous avez besoin de chaussures pour réduire le stress et la fatigue, c'est la même option.

À l'avenir, lorsque le fabricant aura des partenaires de l'industrie médicale ou qu'une entreprise médicale agréée acquiert cette solution et l'utilise dans ses activités, le sujet sera développé.

FitStation est un projet de Superfeet et HP. Cette solution est à la fois pour la sélection de chaussures à partir de modèles existants et pour la création de semelles personnelles pour chaussures.

Comment ça se passe

L'idée est la suivante: le consommateur se présente dans un kiosque spécial, remplit les données nécessaires - telles que le sexe, l'âge, le poids. Ensuite, le processus de numérisation a lieu.

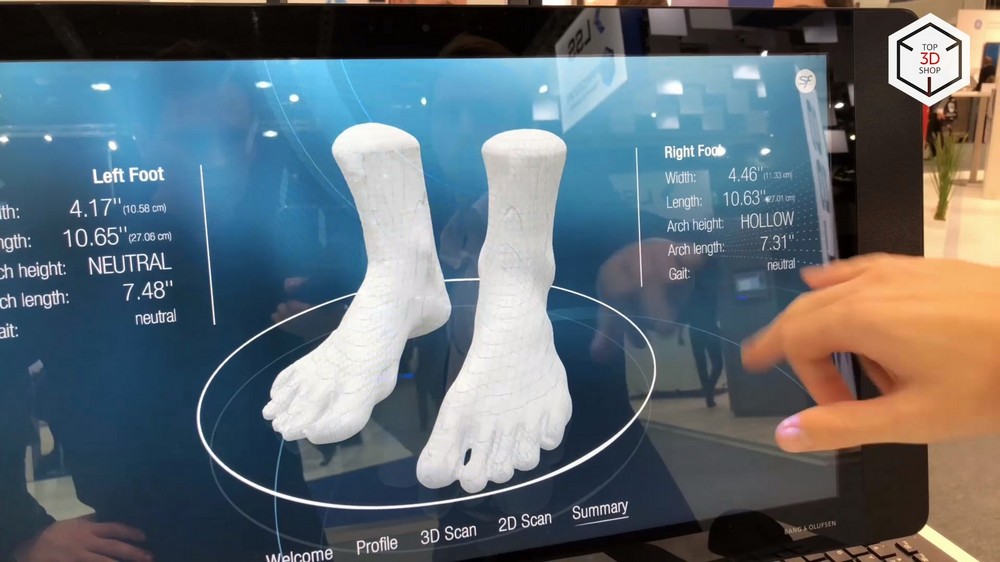

Pour la numérisation, un scanner de chaussures 3D spécialisé

True Form 3D RSscan Tiger est utilisé , ou plutôt le

kit HP Fitstation .

Tout d'abord, chaque jambe est scannée à son tour.

Le client place son pied dans le scanner, où une photo en trois dimensions est prise.

Cela crée un modèle de pied numérique précis, avec sa géométrie unique et toutes les tailles.

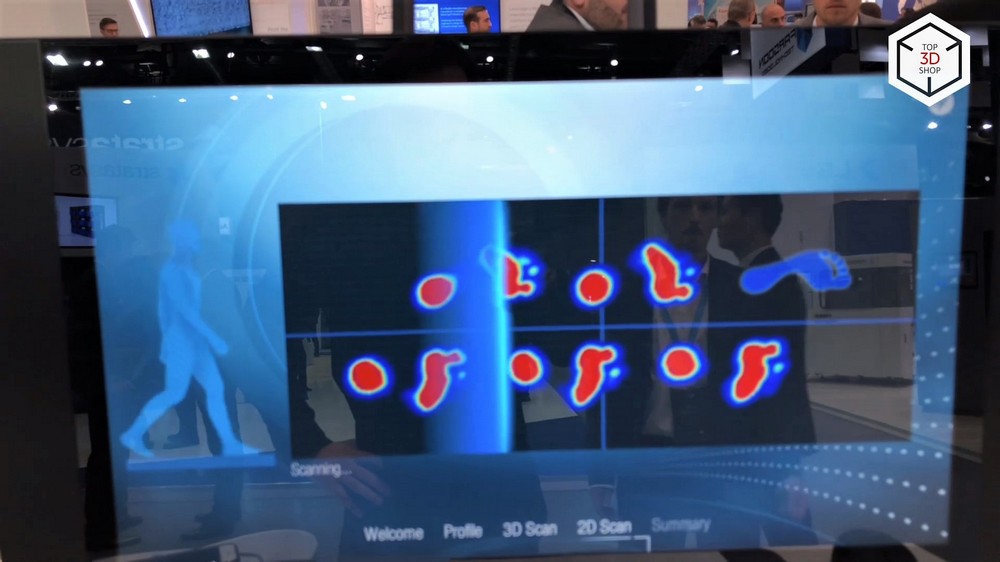

L'étape suivante consiste à scanner la démarche: vous devez marcher plusieurs fois sur un tapis tactile spécial.

Le résultat montre la répartition dynamique de la charge lors de la marche, comment la jambe se déplace, comment le poids est réparti sur différentes parties du pied pour atteindre l'équilibre.

Ensuite, l'utilisateur doit répondre à plusieurs questions du programme, notamment: le but de la commande - que ce soit des chaussures pour l'entraînement ou la compétition, avec quelle fréquence et intensité les chaussures seront utilisées, quels problèmes sont connus lors de l'utilisation d'autres chaussures - où ils appuient habituellement, où ils se frottent.

Tout cela sera utilisé par le programme afin d'offrir la meilleure solution.

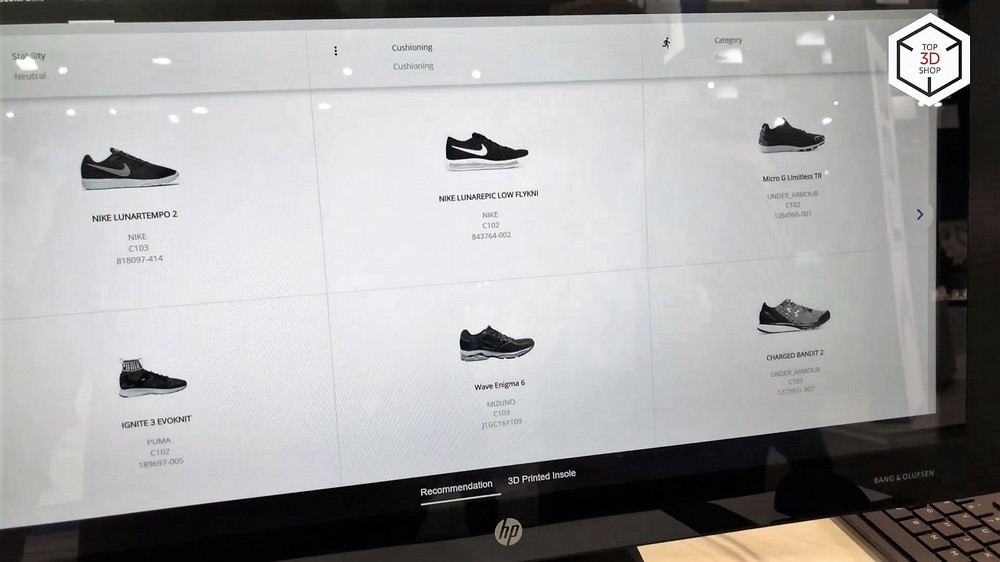

De plus, les données du scanner et du manomètre sont traitées et comparées aux paramètres des modèles de chaussures existants du catalogue, ce qui vous permet de choisir le modèle le plus approprié en fonction de sa géométrie.

Le catalogue contient des chaussures de différents fabricants, l'acheteur reste libre de choisir.

Une autre opportunité pour le client est d'envoyer un projet unique de semelles à l'impression 3D.

Il suffit de cliquer sur «acheter» et de saisir l'adresse du domicile et les informations de la carte de crédit - la commande est envoyée à la production, où elle est imprimée sur une imprimante HP

Jet Fusion 3D à partir de

PA 12 et envoyée directement au domicile de l'acheteur.

Candidature

Pour la modélisation des semelles dans FitStation et la sélection des chaussures en fonction des paramètres individuels, le logiciel

SafeSize ME3D est responsable .

Ce logiciel a été conçu avec les jambes les plus courantes à l'esprit, principalement pour travailler avec des chaussures de sport. L'entreprise travaille sur une application distincte, qui comprendra des applications orthopédiques spécialisées.

Combien cela coûtera

Pour les autres pays, les prix n'ont pas encore été déterminés et aux États-Unis, une paire de semelles Superfeet coûtera environ 150 $ au client.

Total

Très probablement, dans les années à venir, la technologie de la chaussure 3D sera utilisée aussi largement que possible, le coût de ces services diminuera, l'accessibilité géographique augmentera et tout le monde pourra l'utiliser. En attendant, ce qui est décrit ici est une nouveauté, le dernier mot de la technologie pour les industries de la chaussure et de l'orthopédie.

Soit dit en passant, vous pouvez toujours sélectionner et commander des équipements pour la fourniture de services pour la création de semelles individuelles par le biais des

meilleurs gestionnaires

3D Shop .

Vous voulez des nouvelles plus intéressantes du monde de la technologie 3D?

Abonnez-vous à nous sur le social. réseaux: