C'est l'histoire de la façon dont nous avons

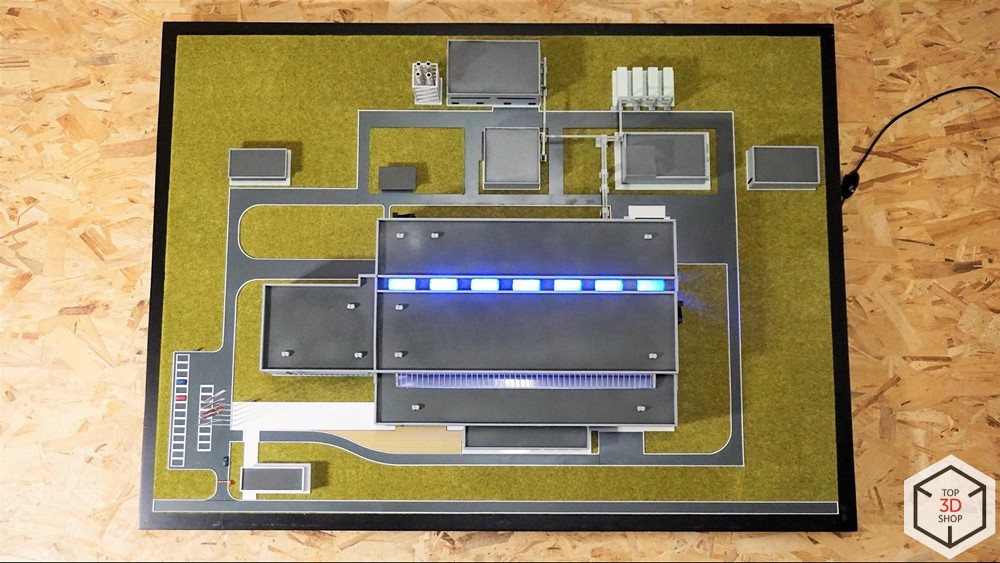

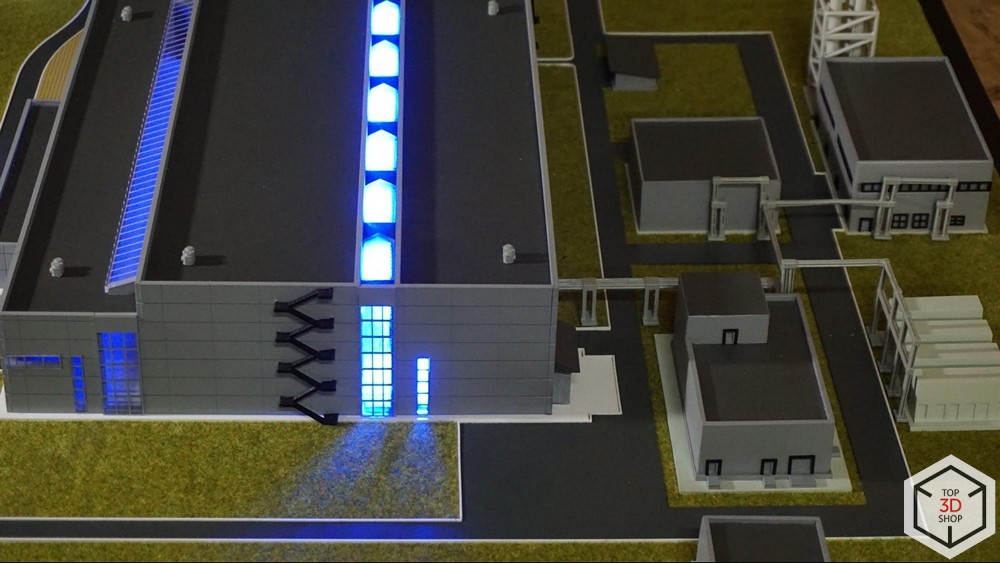

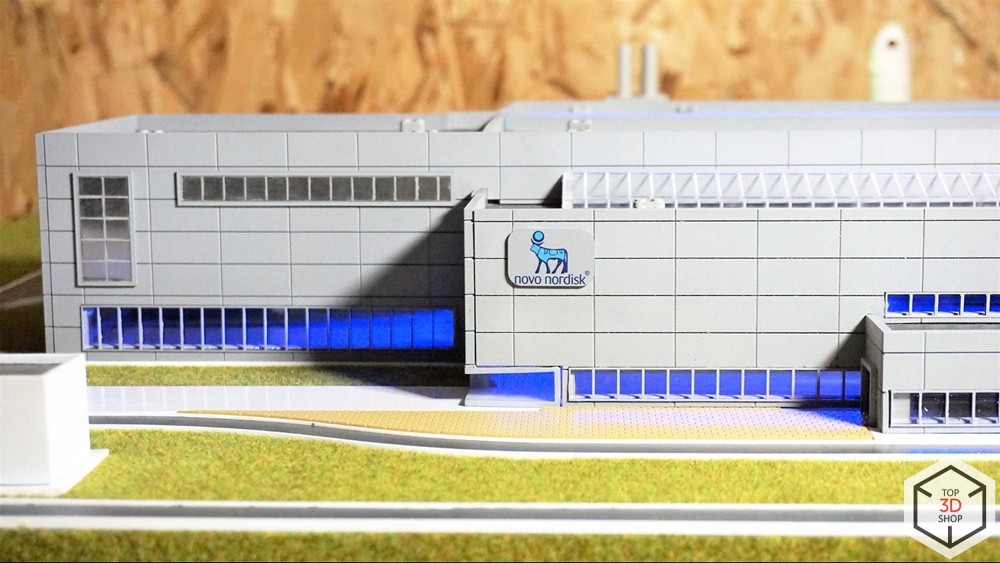

simulé le bâtiment de la société pharmaceutique Novo Nordisk.

La popularité de l'impression 3D en

architecture ne cesse de croître.

Les modèles architecturaux sont populaires non seulement parmi les développeurs et les architectes, de nombreuses entreprises n'hésitent pas à décorer l'intérieur avec

des modèles 3D de leurs bâtiments. C'est un de ces ordres.

Commander

La demande du client est venue avec des rendus prêts à l'emploi de bâtiments, structures et infrastructures, avec un plan général du territoire et plusieurs photographies de l'objet réel.

Il n'était pas possible d'obtenir les modèles 3D par lesquels les rendus ont été créés, mais ce n'est pas important - lors de la création de la mise en page, il est beaucoup plus pratique de travailler sur vos propres modèles, en les créant à partir de zéro.

Comment c'était fait avant

Avant l'avènement de l'impression 3D et des machines contrôlées par logiciel, les modèles étaient créés manuellement à partir de papier et de polystyrène, qui avaient leurs propres inconvénients caractéristiques, tels qu'une faible précision et un temps de production.

Comment avons-nous fait

Projet

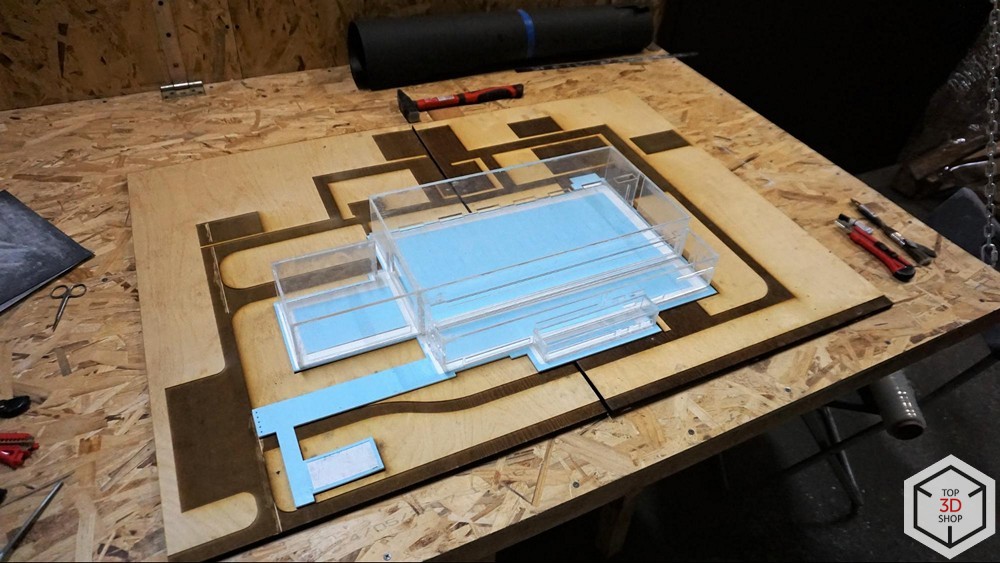

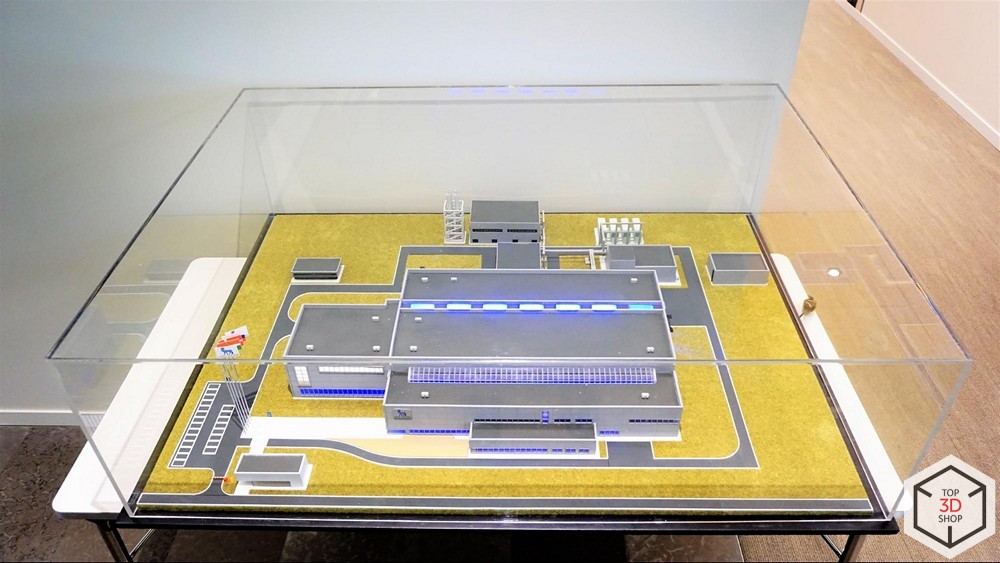

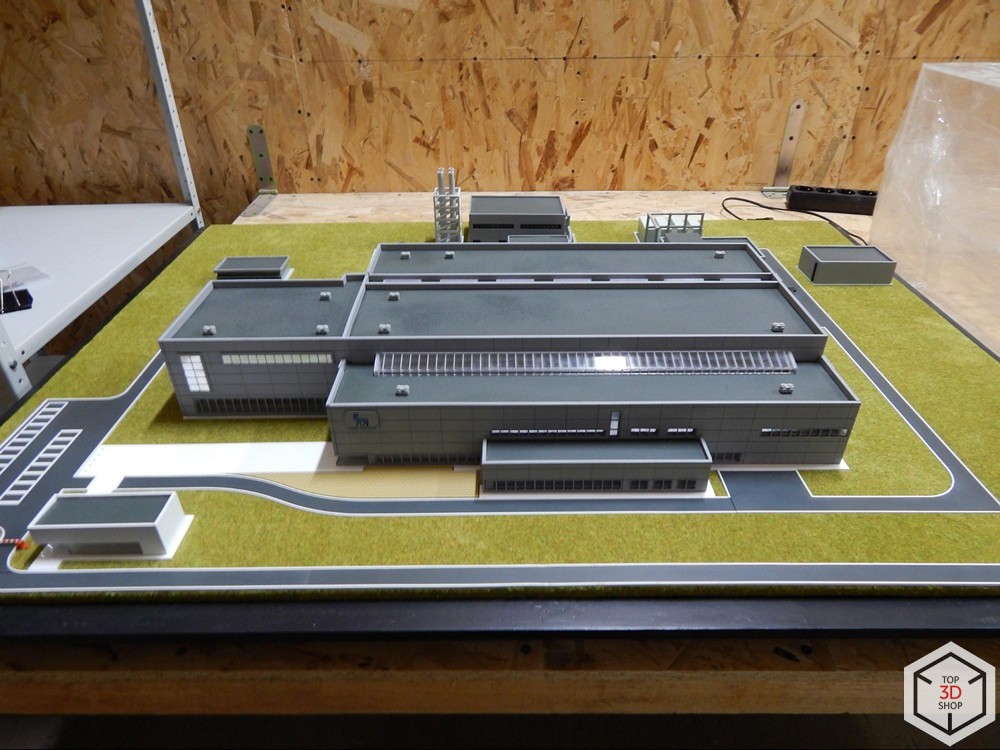

Comme nous n'avions que quelques photos, rendus et un plan RTC pour une petite partie du bâtiment principal, l'échelle a été sélectionnée pendant longtemps, essayée. Ils ont fait plusieurs rendus des bases. Par rapport aux images originales. L'une des exigences du client était de placer l'aménagement sur une surface ne dépassant pas 1 m². Tout a été fait. La superficie totale du sous-lit était de 0,97 m².

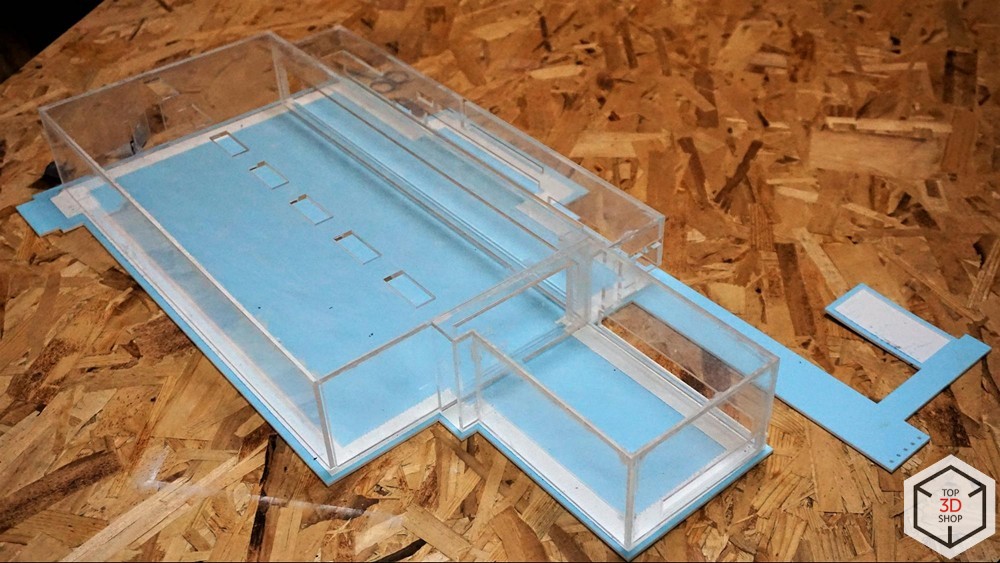

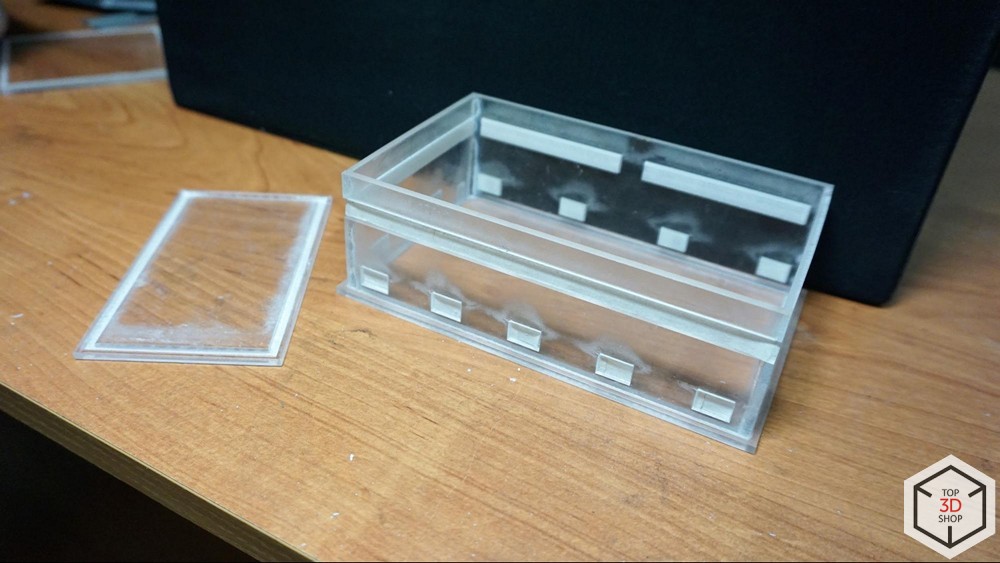

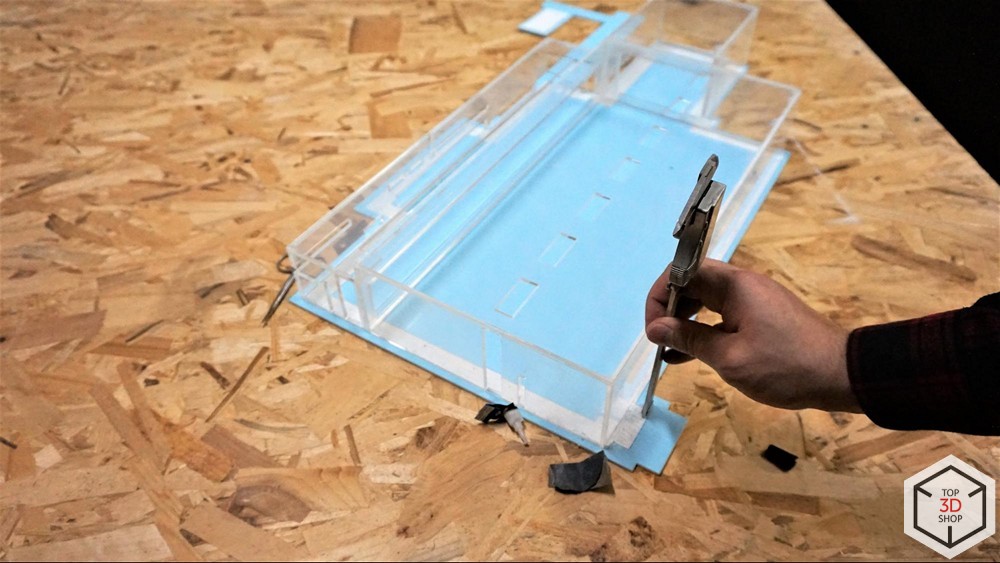

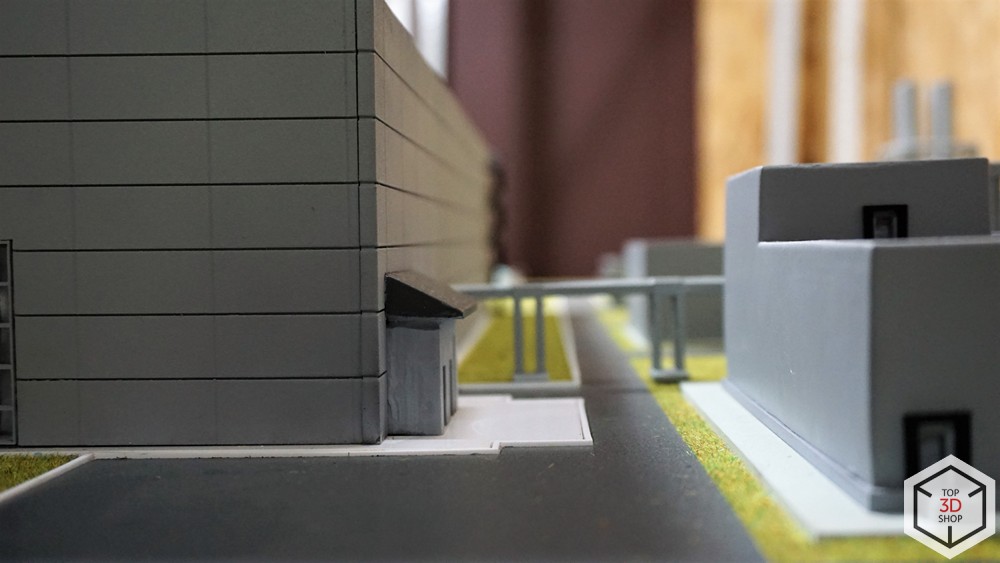

Au stade de l'évaluation de l'aménagement, il est devenu clair que le bâtiment principal du territoire est assez long. À cet égard, il a été décidé: de faire un modèle basé sur le "squelette" interne de ce bâtiment. Plus loin, alors, petits détails. Tous les objets ont des formes et des angles clairs. Cette observation nous a permis de choisir le matériau approprié - l'acrylique. Il est assez flexible, mais pas trop, juste. Lors du fraisage ou de la découpe sur un graveur laser, des contours et des bords nets restent sur les pièces de la feuille acrylique.

L'ossature du bâtiment principal était constituée d'acrylique de 4 mm d'épaisseur.

Cette épaisseur optimale, compte tenu des dimensions de la structure elle-même, est pratique pour le travail et donne une rigidité suffisante.

Le modèle a été modélisé en tant que concepteur préfabriqué, en tenant compte des tolérances (0,1 mm) et de l'épaisseur de coupe de la machine laser (0,13 mm).

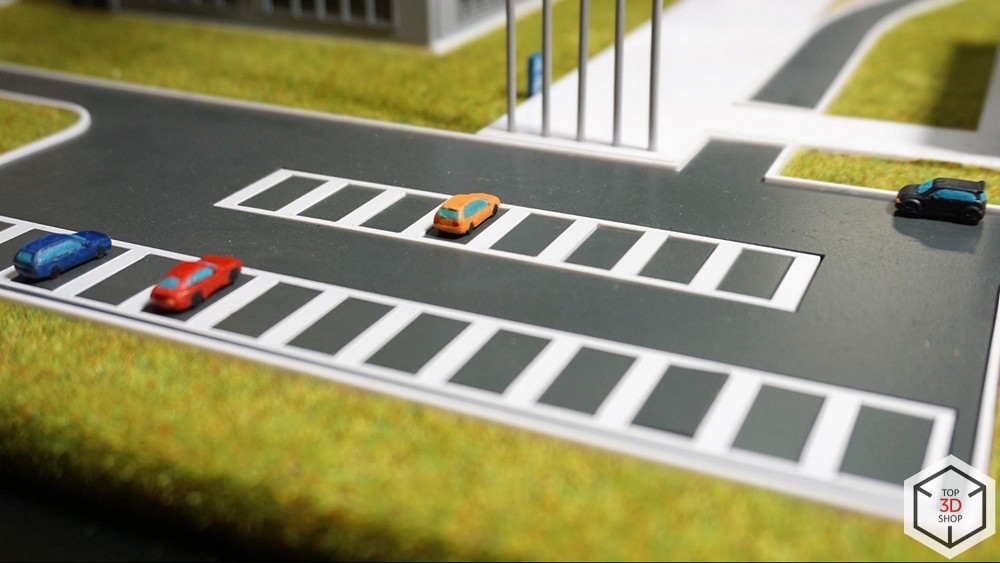

Après cela, une maquette du territoire a été élaborée, des chemins, des fondations de bâtiments, des parkings, des bordures ont été placés dessus. Tous les éléments ont été gravés à 1 mm de profondeur, sur du contreplaqué de 9 mm d'épaisseur et découpés.

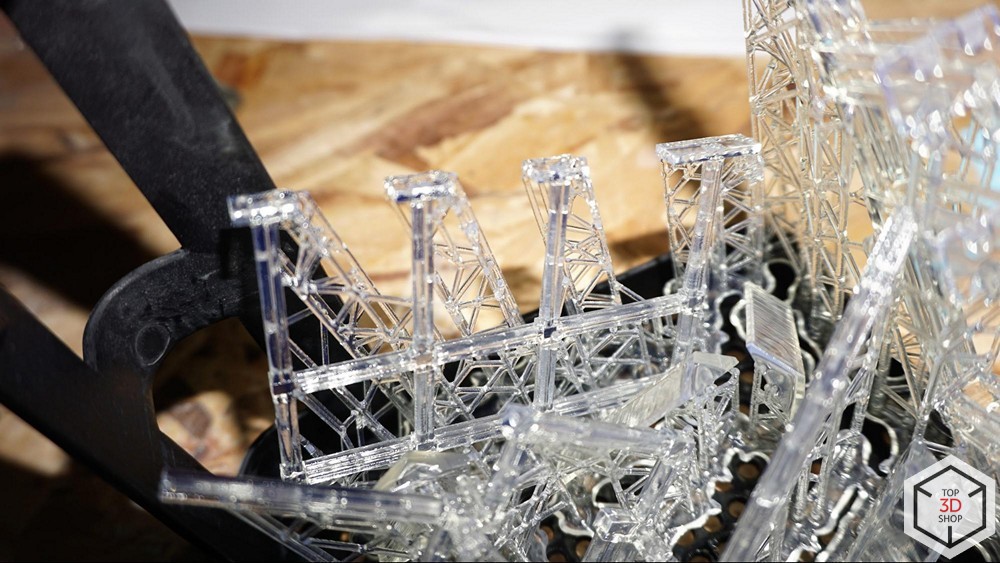

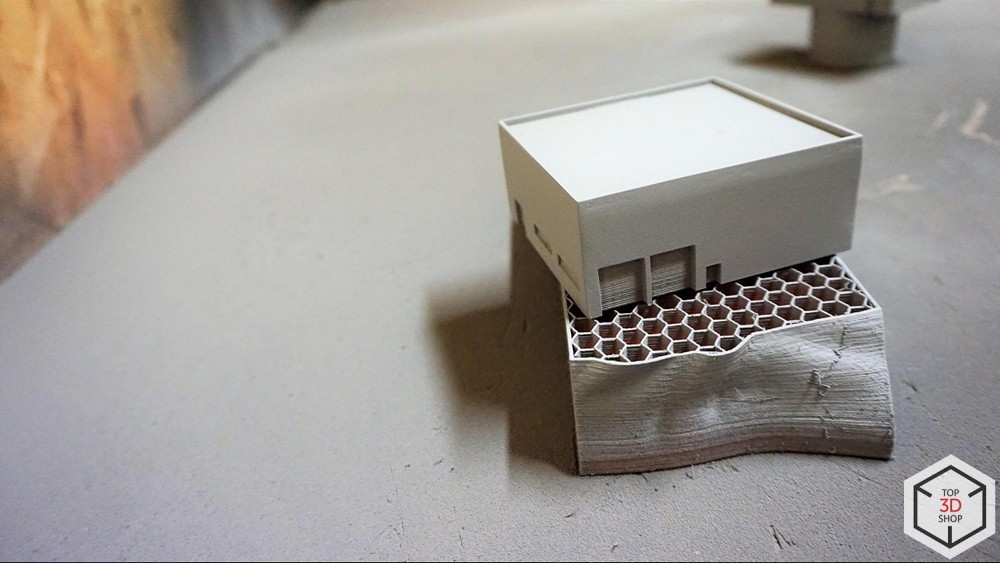

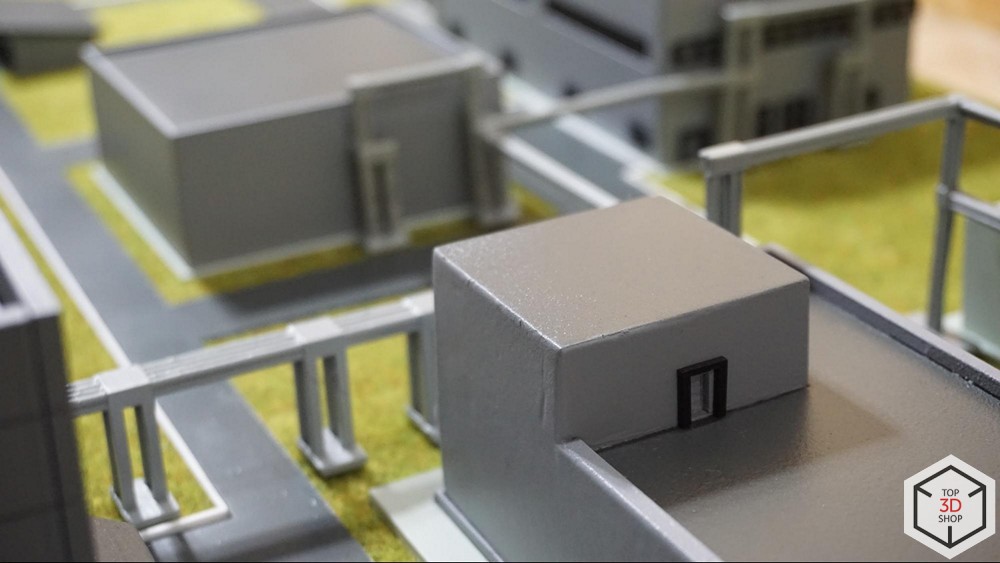

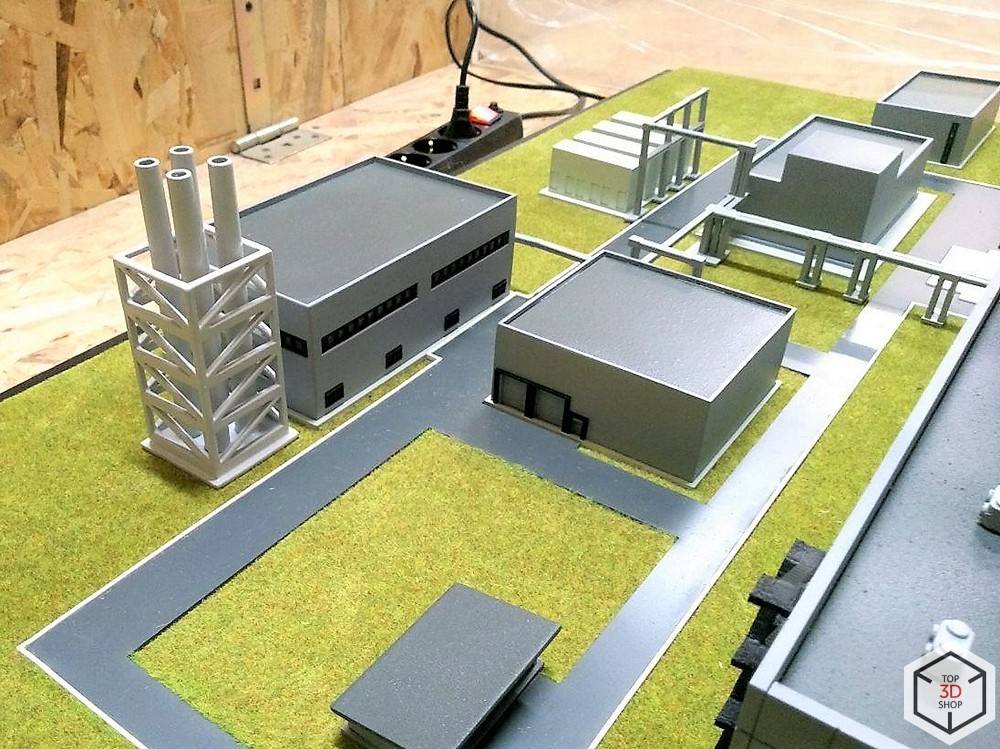

Nous avons conçu les bâtiments restants sur le territoire. La moitié a également été produite par l'assemblage de matériaux en feuille, l'autre moitié a été imprimée en 3D à l'aide des technologies SLA et FDM.

La création

Alors que le prototype travaillait sur les pièces finies - assemblées, apprêtées, polies et polies, les ingénieurs ont préparé le revêtement du bâtiment principal. Le choix s'est porté sur l'acrylique à 3 mm. Gravure en relief sur 0,5 mm. Les fenêtres et les portes sont coupées.

Vient ensuite l'assemblage de collage. Tous les éléments ont convergé comme prévu. Les tolérances indiquées ci-dessus ont joué un rôle. La mise en page assemblée en tant que designer.

Une plaque OSB d'une épaisseur de 15 mm a été utilisée pour le submaster.

Mastic, puis apprêt, peinture en vernis noir et mat en quatre couches. Cela est nécessaire pour que le capuchon en acrylique ne laisse pas de marques ou de rayures sur la surface supérieure de la base, afin de préserver l'apparence.

Traitement et peinture

Ensuite - tous les plus juteux et intéressants. C'est le traitement des bâtiments et de la peinture.

Après l'assemblage, tous les éléments ont été recouverts de plusieurs couches de terre. Ainsi, nous avons conservé la texture et le relief des bâtiments, mais en même temps, le sol a révélé divers défauts de surface.

Ils ont été éliminés à l'ancienne - usinage manuel, papier de verre principalement.

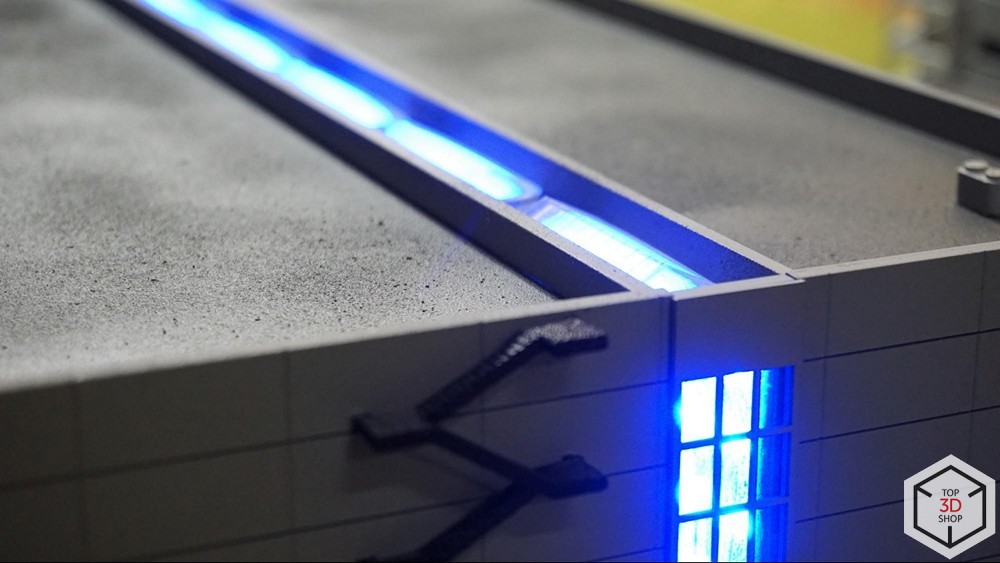

L'intérieur du cadre a été peint en noir et verni afin que l'éclairage intérieur ne soit pas visible à travers les murs.

Il était possible d'utiliser de l'acrylique noir et pas la peine, mais le transparent était déjà en stock et nous avons gagné du temps, ce qui est important - la commande était plutôt serrée.

Pour rendre le toit texturé, nous avons utilisé de la poussière de polissage acrylique. Pulvérisé lors de la peinture. Cela a créé un revêtement uniforme avec dispersion.

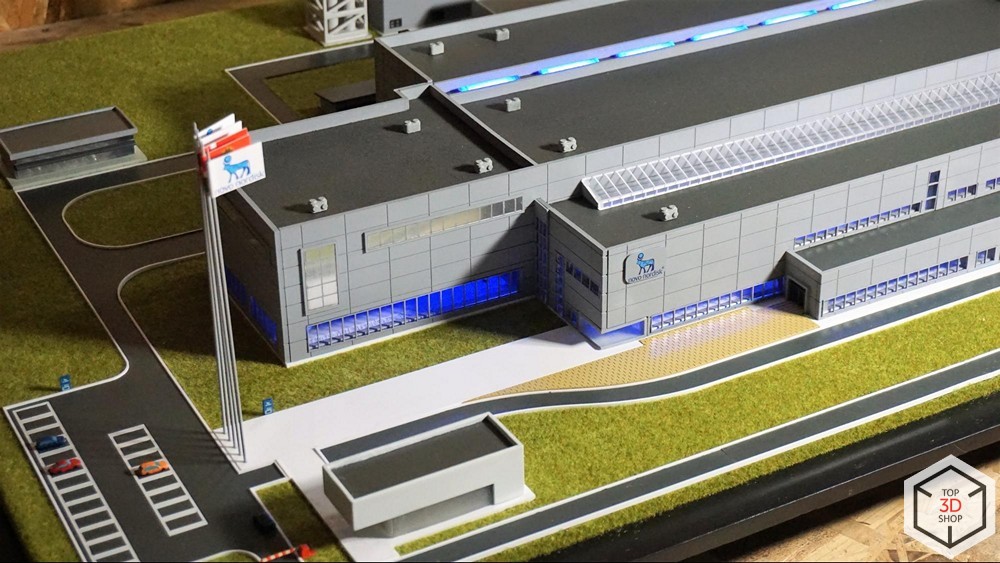

Rétroéclairage

Une partie importante du projet était le rétro-éclairage LED. À l'intérieur du bâtiment, une fondation a été posée sous la forme d'une poutre traitée. Une bande y était attachée. Les fils ont été acheminés à travers la base. L'alimentation est fixée à la base par le bas. C'est une bonne stratégie, car l'OSB n'est pas inflammable et ne brûle pas. En cas de dysfonctionnement ou de court-circuit, le rétro-éclairage échouera tout simplement.

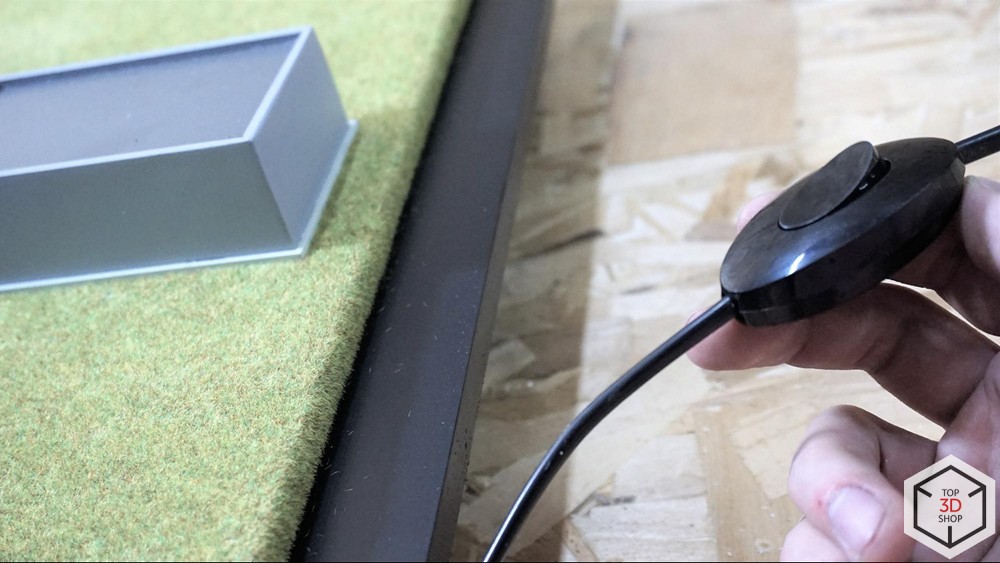

Le bloc d'alimentation est retiré dans une boîte imprimée en plastique ABS sur une imprimante FDM. Un interrupteur à bascule pour allumer et éteindre le rétroéclairage du câble d'alimentation est fourni.

Détails

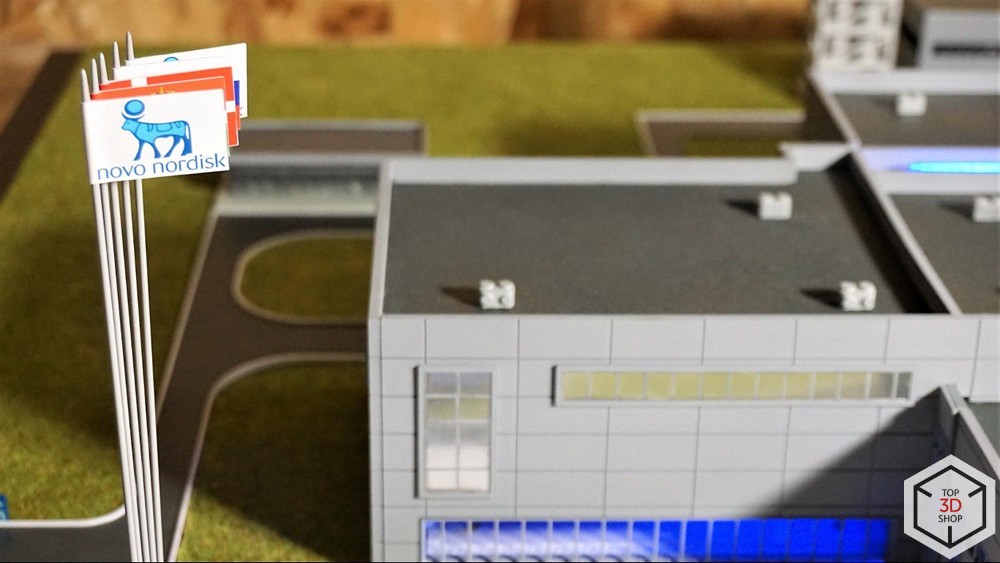

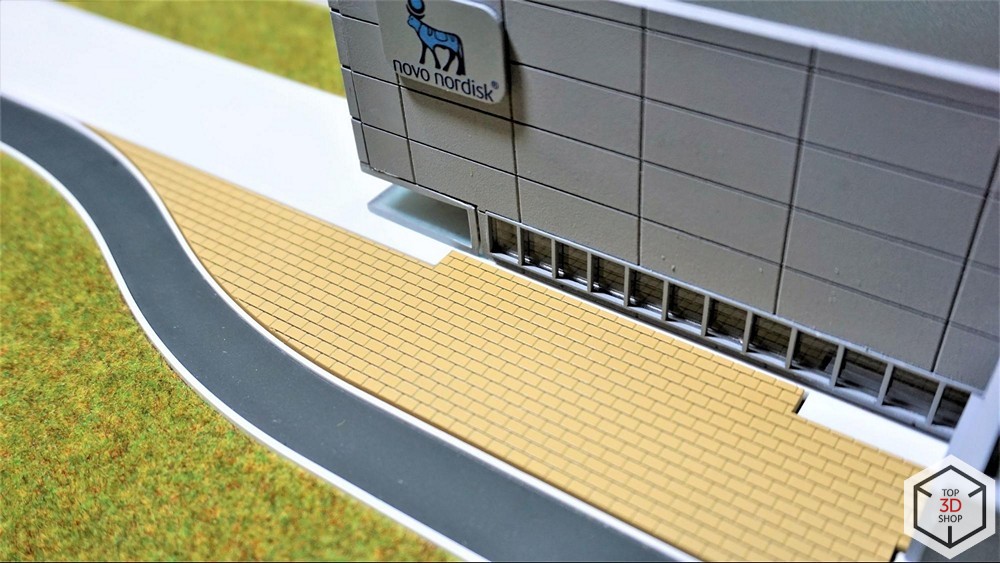

Initialement, le logo a été conçu selon l'image du client. Fabriqué sur une imprimante

Form 2 utilisant la technologie SLA et peint à la main avec une brosse.

Le résultat ne nous convenait pas, le logo a été redessiné en haute résolution et envoyé à l'impression UV.

Les voitures sont imprimées par la technologie SLA sur la même imprimante et peintes à la main.

Il était possible de trouver un endroit prêt à l'emploi, mais cela aurait été plus long et l'originalité du projet aurait diminué.

Les tuyaux sont conçus et également imprimés. Traité, poncé et peint.

Les mâts de drapeau sont en acier pour maintenir la rigidité avec une longueur de 25 cm et un diamètre de 1,5 mm. Ils ont pondu un troupeau - une imitation d'herbe.

Casquette

Nous avons fabriqué un capuchon en acrylique d'une épaisseur de 4 mm. Le capuchon est d'une seule pièce et couvre toute la disposition. Installé avec un petit espace. Mieux vaut un peu plus que de ne pas entrer dans les tolérances.

Les difficultés et leur solution

Ayant presque terminé la mise en page, nous avons rencontré un problème qui a grandement affecté l'ensemble du projet. Le fait est que la géométrie et l'emplacement du groupe d'entrée sur le bâtiment principal différaient à chaque rendu du client, et qu'il n'y avait pas d'instructions concrètes sur la conception à considérer le principal, j'ai donc dû improviser, ce qui est devenu une décision erronée - lors de la coordination initiale des résultats du travail, le client a immédiatement Il a également souligné que le groupe d'entrée ne correspond pas à la réalité, plusieurs autres inexactitudes mineures ont également été révélées.

Avec la participation personnelle du client, un acte a été rédigé indiquant tous les éléments problématiques, les corrections et délais spécifiés pour la livraison de la version finale sont clairement énoncés.

Conclusions

Au stade de la coordination des projets à grande échelle, nous posons beaucoup de questions aux clients et discutons de nombreuses subtilités, mais cette situation nous a une fois de plus appris qu'il n'y a pas beaucoup de questions, et la quantité d'informations reçues affecte directement le résultat du travail.

Vous pouvez commander la disposition exacte de tout objet de tout détail requis en nous écrivant à

msk@top3dshop.ru .

Si les volumes sont tels que vous souhaitez ouvrir votre propre atelier, nos experts vous aideront toujours à choisir les équipements et les matériaux, écrivez à

sales@top3dshop.ruVous voulez des nouvelles plus intéressantes du monde de la technologie 3D?

Abonnez-vous à nous sur le social. réseaux: