Après avoir écrit un article sur les principes des

convertisseurs DC / AC , beaucoup de gens dans les commentaires ont demandé un exemple de la mise en œuvre de cette idée dans le matériel. J'ai promis, si possible, de leur faire plaisir avec quelque chose d'intéressant, et cette opportunité m'est venue. Par conséquent, cet article est principalement dédié aux personnes qui ont soif de "fer".

Il y a quelques semaines, un de mes amis, sachant que j'aime l'électronique de puissance, m'a lancé un message dans lequel il y avait un lien publicitaire de STMicroelectronics. Ce lien parlait d'une nouvelle solution de ST dans le domaine de l'électronique de puissance -

PWD13F60 . Mon concept même d '«électronique de puissance» est principalement associé à TI, Infineon, Linear, mais pas à ST. Ma vision de ST en tant que fabricant de «puissance» est tombée pour la première fois lorsqu'un grand contrôleur est sorti - STSPIN32F0. La deuxième fois, j'ai regardé en ce moment.

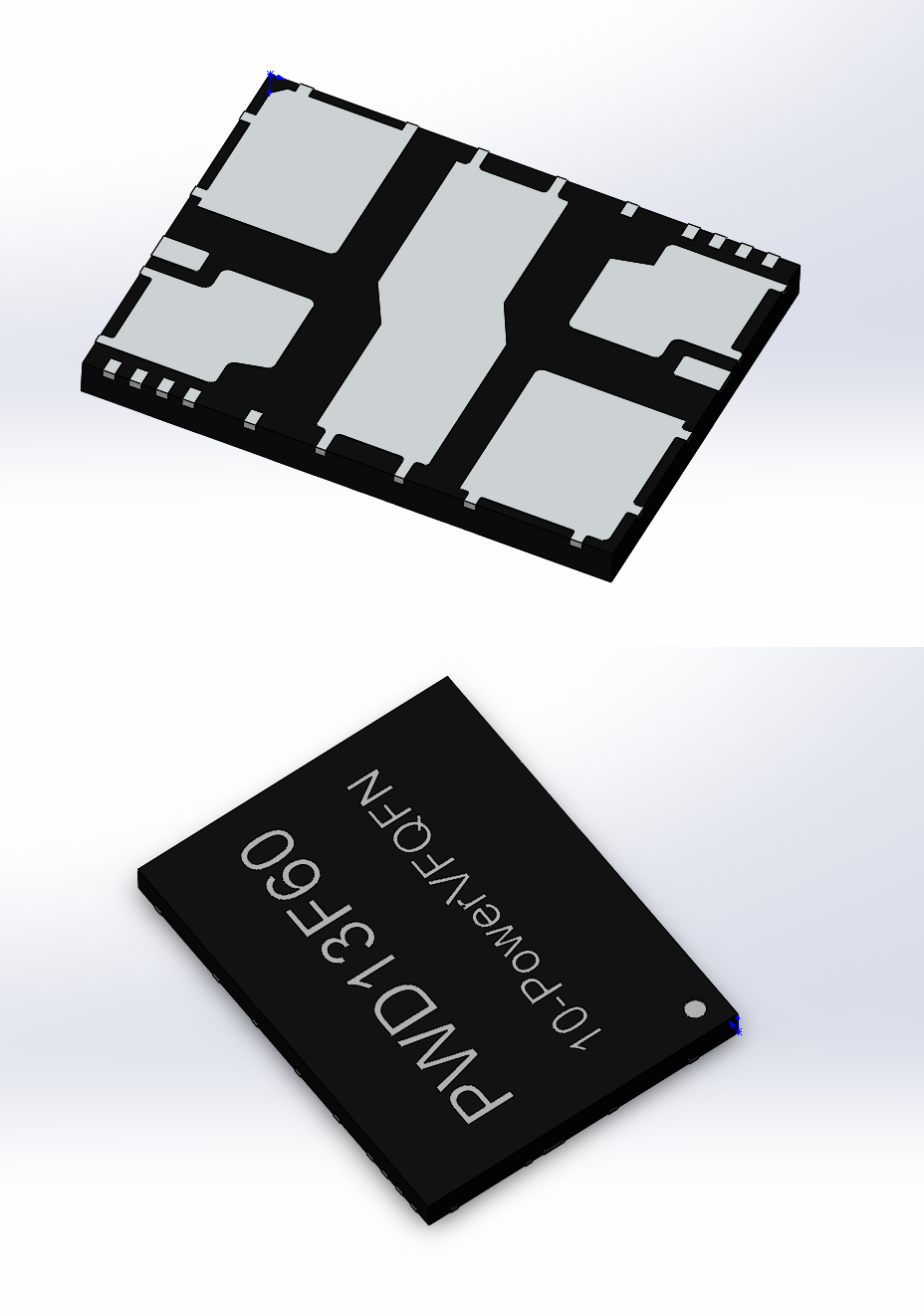

PWD13F60 est une puce dans un boîtier similaire à QFN, qui contient déjà un pont complet, c'est-à-dire 4 Mosfet haute tension, ainsi que des pilotes pour eux. La première idée, lorsque j'ai pris connaissance de la fiche technique: "Oh, c'est un kilowatt dans votre poche!", D'où le nom de l'article. Je n'aime pas vraiment les différents tableaux de débogage et je préfère faire une sorte de projet de «combat» tout de suite. Sur la base du héros de cet article, il a été décidé de réaliser un onduleur DC / AC.

J'ai décidé de diviser l'article en deux parties: les circuits et le code. Aujourd'hui, je vais parler de la solution de circuits, partager les bibliothèques, la conception et les premières impressions. Dans la deuxième partie, nous mettons en œuvre les principes de gestion décrits dans mon premier article.

Spécifications techniques PWD13F60

La première chose à laquelle vous faites attention lorsque vous vous familiarisez avec ce module est qu'il s'agit d'une tension élevée. Il n'y a pas beaucoup de solutions intégrées vraiment compactes pour travailler avec une tension de réseau monophasé (220V AC / 310V DC). J'ai obtenu la solution de TI basée sur des transistors GaN - LMG3410, je l'ai vraiment aimée, mais malheureusement, elle n'a pas encore été mise en vente officielle et pèse au stade de la "prévisualisation" depuis environ un an. Oui, la solution de TI est meilleure à tous égards, mais à quoi cela sert-il si vous ne pouvez pas acheter de modules? Hélas et ah ... Par conséquent, j'étais tellement intéressé par le module de ST! Oui, c'est sur du silicium ordinaire, oui, il a un courant légèrement plus faible, et oui à 1+ MHz, il n'est guère possible de construire quelque chose dessus, mais ce n'est pas si effrayant et plutôt mon choix. Les mosfets modernes sur silicium sont étroitement adaptés au GaN, et les fréquences de 1+ MHz sont jusqu'à présent clairement exotiques: coûteuses et à peine nécessaires.

Ouvrons la

fiche technique du PWD13F60 et familiarisons-nous avec ses principales caractéristiques:

- Tension drain-source: 600V

- Résistance canal ouvert: 0,32 Ohm

- Courant de canal maximum (à 25 o C): 8A

- Courant maximal du canal (à 100 o C): 6,9 A

- Courant de surtension maximum: 32A

- Gestion du niveau logique: 3,3 et 5 V

- Charge d'obturation: 26 nC

- Temps de récupération de la diode interne: 93 ns

En regardant les données TTX, plusieurs conclusions peuvent être tirées. Tout d'abord, la tension de 600 V vous permet de mettre en œuvre la plupart des topologies: pont complet, demi-pont, demi-pont LLC, pont déphaseur et autres. Deuxièmement, le courant de canal maximum de 8A vous permet de construire un convertisseur avec une puissance nominale de 1000 watts. Troisièmement, la résistance de canal de 320 mOhm est un bon indicateur, bien qu'elle puisse être meilleure. Quatrièmement, la capacité de grille et la vitesse de la diode technologique permettent d'entrer dans la gamme de 200-300 kHz même sans utiliser de topologies résonnantes. Cinquièmement, vous pouvez contrôler le module directement à partir des bornes du MK, ce qui est très pratique et simplifie le circuit.

Il s'avère que nous avons un très bon module qui vous permet de résoudre de nombreux problèmes. Il faut comprendre que 1000 W sont réalisables pour un convertisseur DC / AC, si vous voulez un pont DC / DC avec une gamme universelle de 85-265V, alors vous n'obtiendrez pas une telle puissance. Avec une entrée de 85V, vous atteignez simplement le courant maximum et refroidissez le cristal. Vous pouvez certainement construire une alimentation à découpage de 300 W avec une entrée universelle et des dimensions extrêmement petites.

Circuits

Avant de procéder à l'examen des circuits de ma carte de test, je voudrais sauver les personnes qui utiliseront ce module à l'avenir d'une douleur énorme, à savoir de la création d'un modèle 3D et d'une empreinte. J'applique les composants de bibliothèque que j'ai créés pendant le processus de conception de la carte - ils sont archivés dans un véritable matériel et ne contiennent pas d'erreurs:

- Boîtier du module PWD13F60 dans Solid Works et STEP - ici

- Empreinte pour Altium Designer - ici

L'affaire ressemble à ceci:

Maintenant, il n'y a plus d'obstacles pour commencer à utiliser ce module. Nous nous tournons vers les circuits. Tous les nœuds principaux qui peuvent causer des problèmes au développeur sont déjà "cachés" à l'intérieur du boîtier et correctement "préparés", il suffit d'implémenter le contrôle. Soit dit en passant, ce module permet non seulement de créer des convertisseurs de tension, mais également de contrôler des moteurs - c'est un autre domaine d'application, je pense que les amateurs de machines-outils CNC et de robotique le trouveront très utile.

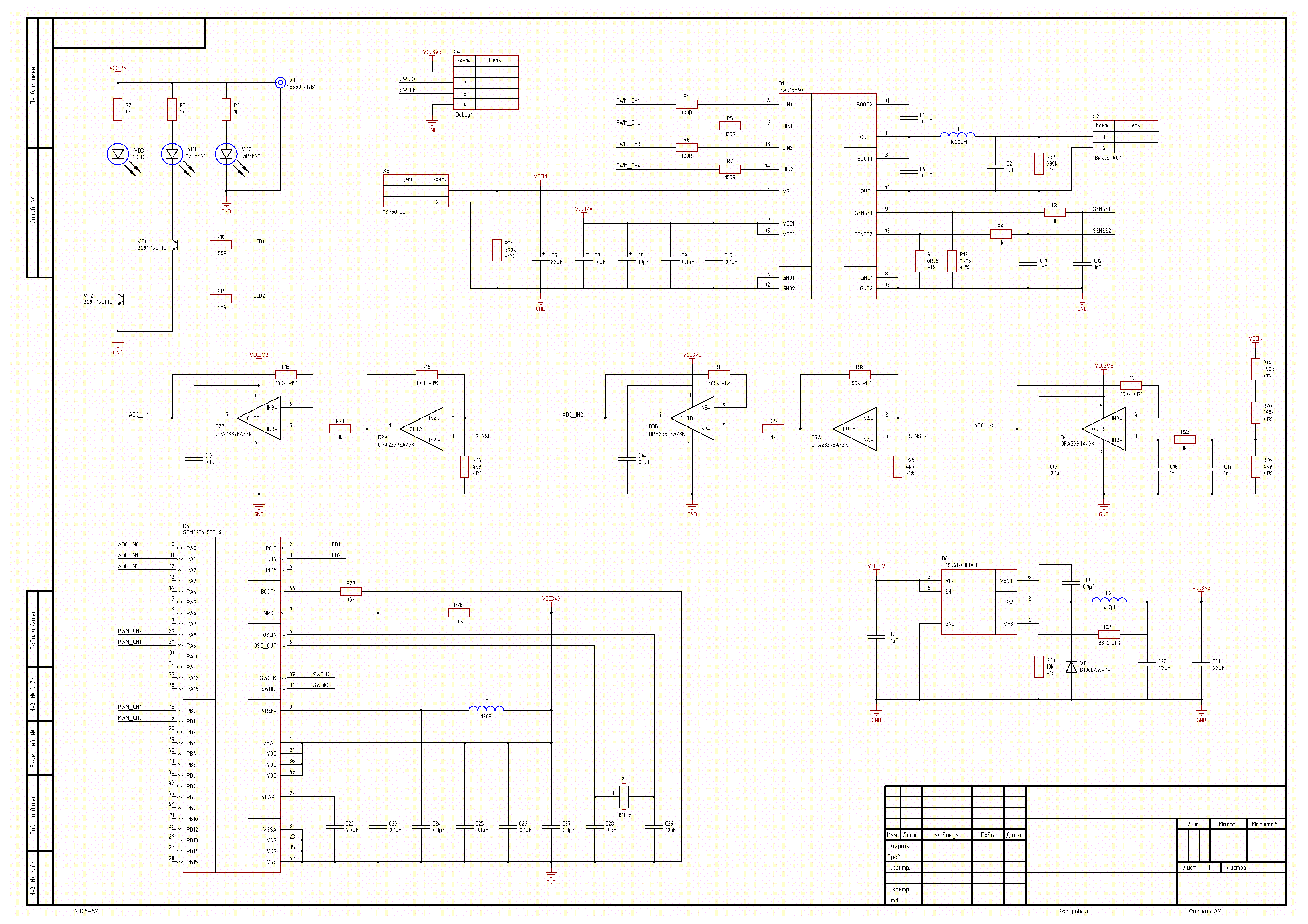

La liaison minimale qui sera nécessaire pour démarrer: une paire de condensateurs de puissance, une paire de condensateurs de pilote bootstep et un contrôleur PWM, dans mon cas c'est STM32F410. Tout semble être simple, mais à mon avis, il y a un inconvénient super important - il n'y a pas de circuits de protection contre les courts-circuits à l'intérieur du module! Ce n'est pas quelque chose qui ne l'est pas, mais la sortie d'un arrêt d'urgence des conducteurs n'est pas fournie. Soit dit en passant, le module TI n'avait pas non plus sa protection contre les courts-circuits. Pour moi, c'est un mystère pourquoi il était impossible de pousser 2 autres comparateurs sur le cristal, ce qui mesurerait le courant sur les shunts externes et arrêterait le pilote ...

Cet inconvénient ne nous permet pas de réaliser la protection matérielle la plus rapide possible contre les courts-circuits. Dans tous les cas, nous devrons donner un signal sur l'excès de courant au contrôleur PWM et arrêter le fonctionnement avec précision en générant le PWM. Cela augmente considérablement le temps de réponse de la défense, et lorsque vous utilisez DSP ou MK au moindre "blocage" ou retard, il y aura des diffusions instantanées.

Ici, vous pouvez procéder de deux manières: vous fier à votre code intelligent ou mettre un tampon logique entre le contrôleur PWM et le module d'alimentation, ce qui désactivera la protection. La deuxième option est meilleure, mais complique le circuit et introduit toujours un retard supplémentaire, bien que nettement inférieur au travail via le DSP / MK. J'ai censément choisi la mauvaise option et j'espère naïvement pour mon code "parfait". Tout d'abord, c'est juste une carte de débogage avec laquelle jouer, donc rien ne dépend d'elle et vous pouvez vous permettre de telles libertés. Deuxièmement, j'aurai le code le plus simple à l'intérieur du MK (contrôleur PI + génération de sinus), afin que je puisse facilement suivre tous les nœuds critiques. Il est peu probable qu'il soit possible de faire de même dans un grand projet à part entière, bien que cela dépende des qualifications du développeur, mais je ne le fais certainement pas.

J'ai suivi le chemin standard de la protection des bâtiments: shunt + ampli-op + répéteur. J'ai utilisé le 2ème canal de mon ampli-op comme répéteur. Ici, en passant, il y a un autre inconvénient: si votre tâche consiste à créer une solution super compacte, les nœuds de protection actuels occuperont un espace précieux. En conséquence, j'ai obtenu un schéma si simple (je vous conseille de regarder le PDF, l'image est cliquable):

- Format PDF - ici

- Fiche pour Altium Designer - ici

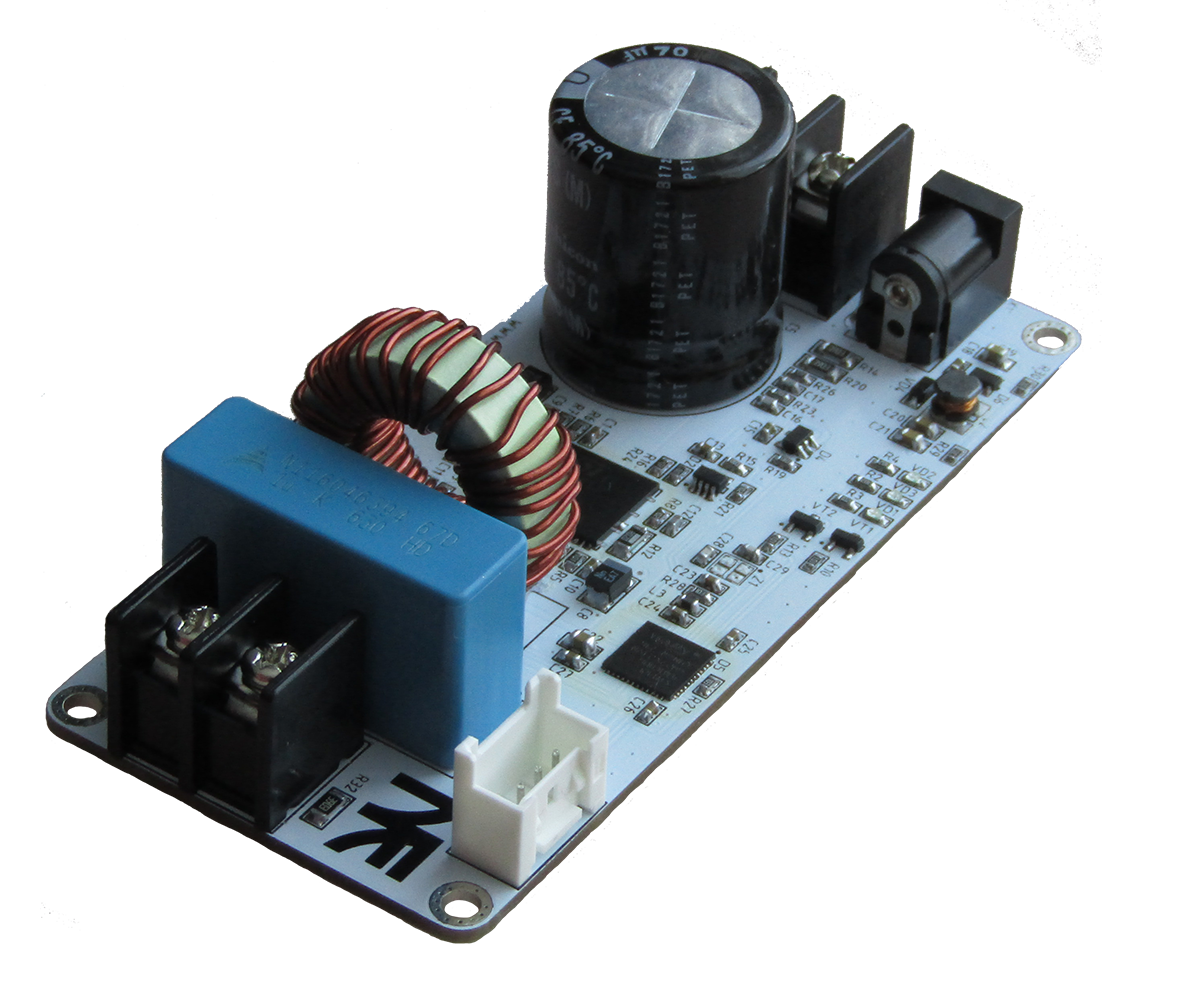

Puisque l'appareil a été conçu exclusivement pour les tests de ce module, le schéma est tout à fait minimal: le microcontrôleur STM32F410 + PWD13F60 + DC / DC pour alimenter la partie numérique + filtre LC de l'inductance et film de microfilm 2.2 + protection de courant + tension OS. C'est tout. Ce schéma implémente la conversion, par exemple, 310V à partir d'un réseau redressé, de retour à 220V. Si vous êtes un développeur novice ou pas un amateur très expérimenté, je vous conseille fortement de commencer par exécuter tous les algorithmes à 12-40V et ensuite de piquer dans la prise. Cela vous permettra de ne pas vous ruiner sur les modules brûlés et éventuellement de survivre.

La protection actuelle est implémentée sur les doubles amplificateurs opérationnels D2 et D3 -

OPA2337 . Ils sont rapides et vous permettent de réaliser le fonctionnement à part entière du circuit OS à des fréquences allant de 400 à 600 kHz. La première moitié de l'ampli-op amplifie le signal du shunt et la seconde moitié agit comme un suiveur de tension.

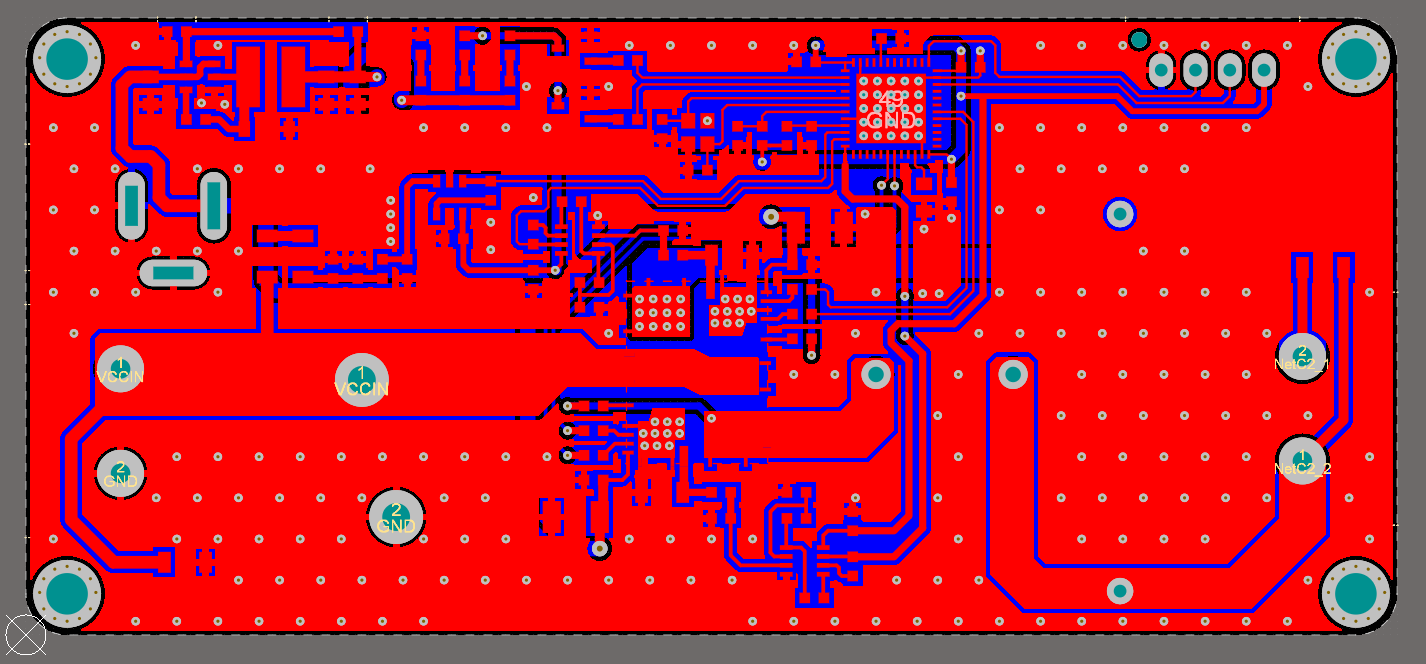

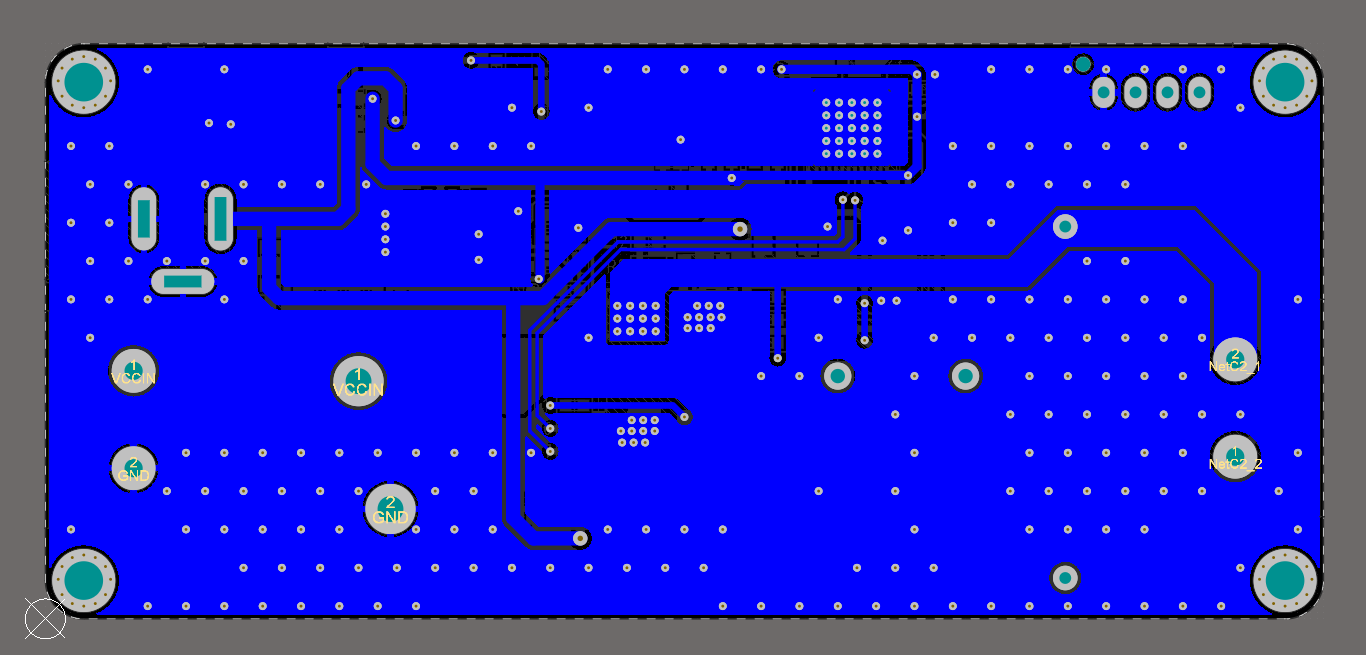

Circuit imprimé

Comme dans le cas du circuit - la conception de la carte de circuit imprimé est ouverte et disponible pour révision. Vous pouvez télécharger le fichier PCB pour Altium Designer

ici . Il ne prétend pas être un chef-d'œuvre spécial, car a été conçu en quelques heures, mais les calculs thermiques et la modélisation sous la forme de base ont été effectués dans Comsol - il n'y aura pas de surchauffe, mais vous devez toujours mettre un petit radiateur en aluminium sur le module si vous voulez éliminer le courant de plus de 4-5A. Il a également effectué des calculs de base et une modélisation des inductances parasites avec une optimisation ultérieure pour les réduire. Les dimensions de la carte de circuit imprimé se sont

avérées être de

100x45 mm , ce qui est très bon pour un convertisseur de 1000 W, surtout si vous considérez qu'aucune astuce et haute fréquence n'est requise ici.

Le panneau est à deux couches, sérigraphie et composants uniquement sur la couche supérieure. J'ai commandé des cartes de circuits imprimés sur

PCBway et elles coûtent 14 $ pour 10 pièces par courrier:

Je ne dirai pas combien les composants sont sortis, car J'ai commandé plusieurs projets différents, mais environ 20-25

$, dont

9 $ coûtent le module PWD13F60 lui-même . Je pense que vous avez déjà calculé le coût de 4 mosfets et 2 pilotes pour eux et réalisé que ce module est une solution très rentable.

J'ai commandé tous les composants avec Mouser via

PM Electronics , ils les transportent rapidement et sans tricherie, la livraison par coursier à l'appartement est gratuite, donc je le recommande. Qui s'intéresse à des composants spécifiques - dans le fichier avec le diagramme, chaque composant a un numéro de pièce et un lien (survolez les composants et appuyez sur F1, il s'ouvre).

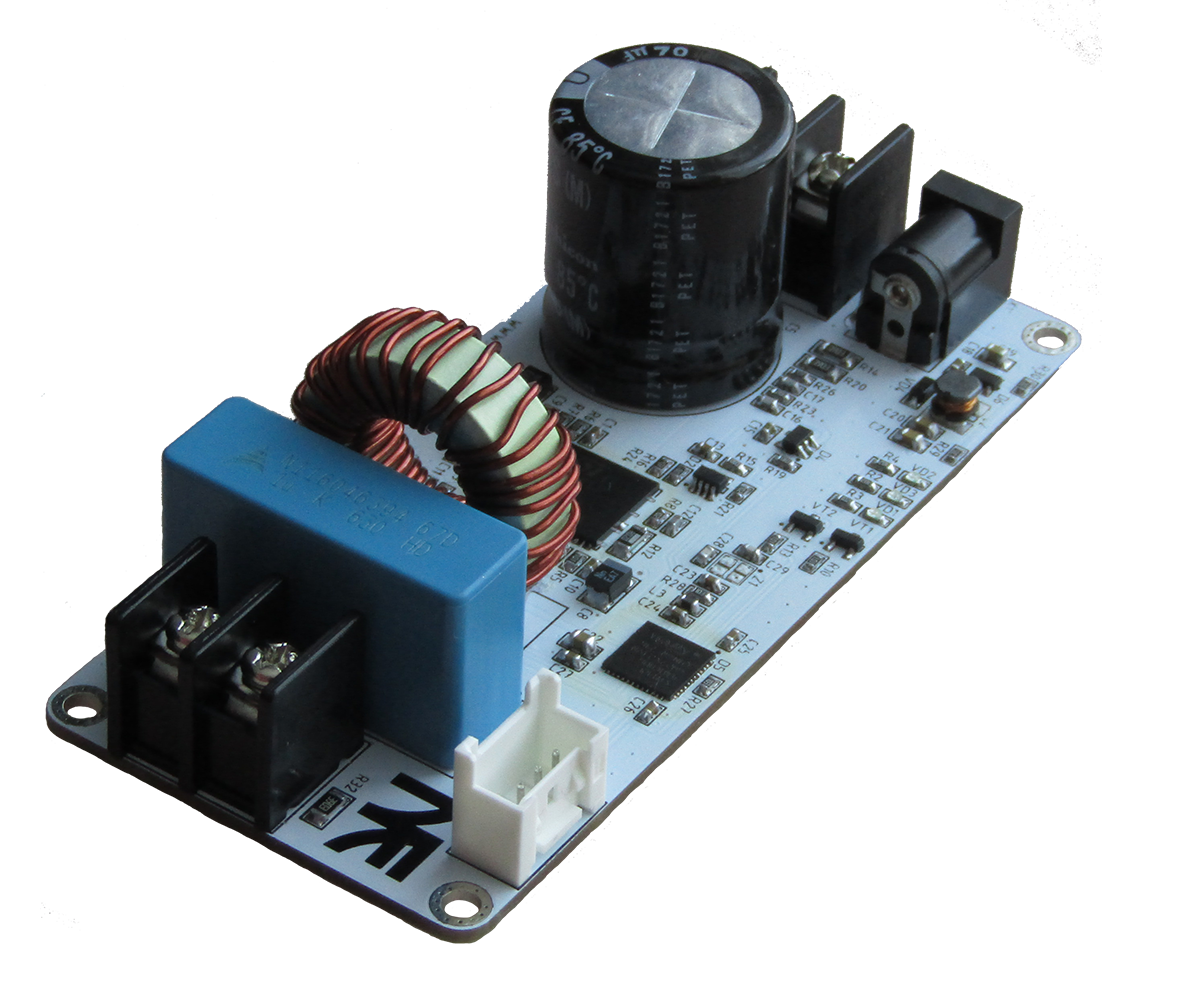

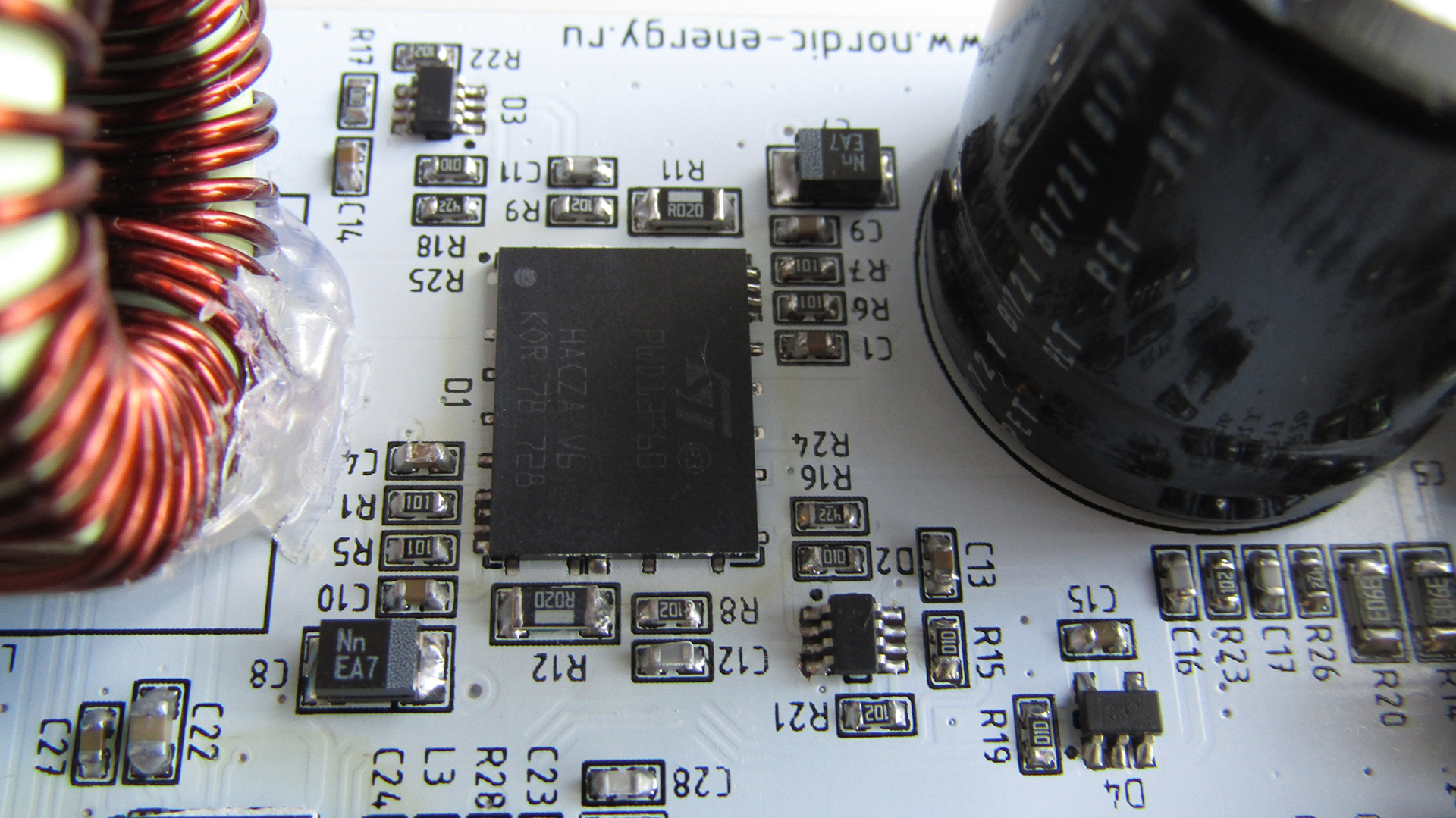

Séparément, je dirai pour l'installation. J'étais un peu inquiet à propos du cas du PWD13F60, car l'empreinte en elle-même n'était pas rodée et la possibilité d'un défaut de soudure était embarrassante. J'ai décidé de souder non pas avec un sèche-cheveux, mais bien sûr - dans le poêle. Le flux Ersa et une bonne pâte de Chine ont fait leur travail - même avec une installation peu précise, la puce elle-même était centrée en raison des forces de tension de surface, heureusement les gars de ST ont rendu le boîtier complètement symétrique, bien que de forme complexe. Depuis que j'expérimentais, je n'ai pas commencé à tout souder dans le four, de sorte qu'en cas de tuer la carte, je n'aurais pas à tout souder - j'ai soudé le PWD13F60, STM32F410 et le starter pour dc / dc 12-3.3V dans le four. Le reste était déjà soudé avec un fer à souder et il s'est avéré comme ceci:

Voici un tel module. Pour vérifier, nous fournissons 12V à partir d'une source externe, par exemple, une alimentation à partir d'un routeur - le connecteur est standard pour une broche de 2,1 mm. Ensuite, pour l'entrée d'alimentation, pour commencer, vous pouvez appliquer environ 20-30 V à partir de l'alimentation du laboratoire et écrire le code le plus simple pour la STM, contracter le pont et voir ce qui est produit. Si au ralenti, tout est froid - bien. Nous connectons la charge des résistances à la sortie, de sorte que la consommation de courant soit de 1A et regardons le chauffage - le module doit être légèrement chaud, ne surchauffant pas plus de 5 degrés. Si tel est le cas, nous écrivons le code pour générer le sinus, le vérifions à nouveau à 20-30V et ce n'est qu'alors que la tension secteur redressée peut être appliquée. Je vous conseille d'appliquer d'abord une tension à travers une lampe à incandescence de 40 W à l'espace + VIN, si tout va bien au ralenti, puis ajoutez la même lampe de 40 W à la sortie - ça marche? Ensuite, nous retirons la lampe de l'entrée. Nous sommes satisfaits de l'onduleur qui fonctionne.

Soit dit en passant, ceux qui ne veulent pas écrire de code, je peux acheter une puce EG8010 sur Ali, juste une puce, pas un module, et obtenir le même onduleur sans avoir à écrire de code pour STM32. Je pense que beaucoup d'amateurs d'énergie alternative seront sans aucun doute ravis, car tout le monde ne peut pas et tout le monde ne veut pas écrire de code sur des microcontrôleurs.

Résumé

Voici un module intéressant fabriqué en ST. Je pense que beaucoup seront intéressés, car nous soulage de nombreux problèmes qui se posent dans la conception de l'électronique de puissance et nous permet d'obtenir de très petites dimensions du convertisseur.

La conception proposée de la carte a déjà été testée, aucun problème n'a été identifié, tout va bien avec des paramètres parasites, donc quiconque est intéressé à étudier ce module et l'électronique de puissance dans son ensemble, je vous recommande au moins de vous familiariser avec, et peut-être de le répéter sans modifications. Soit dit en passant, je joins l'archive avec le projet dans Altium Designer -

ici .

Dans l'article suivant, j'adapte le code du premier article et nous implémentons un onduleur DC / AC à part entière, qui peut même être utilisé en principe lors de la construction d'un onduleur pour travailler avec des panneaux solaires ou une éolienne.