Si vous avez soudainement décidé par vous-même qu'un petit tournevis électrique comme Xiaomi Wowstick est tout simplement vital, mais que la solution clé en main ne vous concerne pas, cet article devrait vous intéresser. Sous la coupe, vous trouverez des détails sur le développement et des instructions pour créer votre propre «vélo». Alors s'il vous plaît messieurs ...

L'histoire de la création de cet appareil n'a pas commencé parfaitement avec ce dont j'avais besoin ou voulu avoir ce tournevis dans ma boîte à outils. Oui, et le processus de démontage ou d'assemblage des appareils avec un tournevis manuel me convenait parfaitement, mais la visite de mon collègue de l'entreprise a un peu changé les choses.

Un après-midi d'automne, un électricien dans l'un des ateliers, Victor, a jeté un coup d'œil dans notre laboratoire d'automatisation avec une question simple pour l'aider à assembler un circuit d'inversion d'un moteur de collecteur sur des relais de petite taille. Mon collègue Anton s'est mis au travail, mais après la fabrication, il s'est avéré que l'appareil résultant était plus grand que le moteur et la batterie combinés.En outre, les relais étaient de 5 volts et lorsque la batterie est tombée, ils ont commencé à mal fonctionner. En conséquence, Victor s'est tourné vers moi avec une question de savoir s'il était possible de réduire le circuit et de se débarrasser du relais en faveur des semi-conducteurs. Je me demandais quel genre de produit final il fabriquait, et il s'est avéré que ce devait être un petit tournevis électrique basé sur un moteur acheté en Chine. J'ai aimé l'idée, mais je doutais des capacités du moteur et j'ai demandé à Victor de l'amener pour montrer comment ils disaient «en direct». Le résultat m'a un peu surpris. Pour ses dimensions, le moteur s'est avéré assez bon, compte tenu de la boîte de vitesses métallique et d'un moment décent, il n'était pas réaliste de le tenir avec les doigts au moins.

Après quelques jours de réflexion, j'ai quand même décidé que cet appareil m'est utile, d'autant plus que le prix est tout à fait raisonnable, et l'expérience du processus de développement est tout simplement inestimable. En fin de compte, j'ai dit à Victor que je l'aiderais à fabriquer un appareil avec de bien meilleures caractéristiques que ceux qu'il avait lui-même déterminés. Après avoir discuté avec lui des principaux critères pour le futur appareil, le même jour, j'ai commencé le processus de développement. J'ai présenté le concept général de l'appareil, mais il était intéressant qu'ils m'aient déjà proposé. Après avoir examiné les solutions prêtes à l'emploi des fabricants sur le marché et lu les critiques à leur sujet, j'ai esquissé les principaux critères et caractéristiques. Qu'est-il advenu de cela, lisez ci-dessous.

Alors, maintenant, déterminons les exigences auxquelles notre tournevis doit répondre pour être au niveau de ce qui est sur le marché, et peut-être un peu mieux.

- Les paramètres globaux doivent correspondre à: LxPxH pas plus de 170x24x24 mm.

- la possibilité de fabriquer le boîtier et ses composants sur une imprimante 3D.

- alimenté par une batterie 18650.

- Chargement depuis USB ou n'importe quel chargeur pour le téléphone via le connecteur micro-USB.

- commande marche / arrêt à un bouton.

- plusieurs vitesses de rotation.

- arrêt automatique au repos pendant 5 minutes.

- indication du travail et de la vitesse sélectionnée.

- sans limite de couple d'embrayage

Maintenant que vous avez décidé des exigences, vous pouvez commencer à concevoir. Commençons par le cas.

J'ai regardé un peu les structures finies, je suis arrivé à la conclusion que le logement sous la forme d'un cylindre avec un cône tronqué d'une extrémité à travers lequel l'arbre d'entraînement avec le porte-embout sortira sera assez confortable. Il a été décidé d'installer le connecteur de charge à l'extrémité opposée, il est pratique à la fois lorsque vous travaillez avec le cordon du chargeur connecté et du point de vue de l'installation du module de charge fini à l'intérieur. J'ai longuement réfléchi à l'emplacement des commandes, j'ai donc opté pour la configuration suivante: le bouton de commande d'alimentation est situé sur le côté à quelques centimètres de l'extrémité avec le connecteur de charge. Le bouton sera en plastique SBS transparent ou découpé en acrylique épais, ce qui lui permettra d'être éclairé par une LED affichant l'état de l'appareil. Il a fait des boutons de commande pour le sens de rotation plus près du bord avec l'arbre d'entraînement, de sorte qu'il serait pratique de les appuyer soit avec le pouce tout en le déplaçant le long des boutons, soit avec l'index et le milieu, selon la poignée, à qui il convient. Le bouton de changement de modes (vitesses) sera situé entre les boutons avant / arrière, mais sur la face perpendiculaire du boîtier. À l'avenir, il convient de dire que cet angle d'espacement des boutons n'a pas été très efficace, mais une solution différente a compliqué la disposition des éléments, et d'autre part, comme l'a montré la pratique, le mode n'a pas besoin d'être changé si souvent.

J'ai décidé de faire du conteneur de fixation de la batterie une partie du boîtier, et les contacts seront insérés dans des fenêtres spéciales et seront légèrement à ressort.

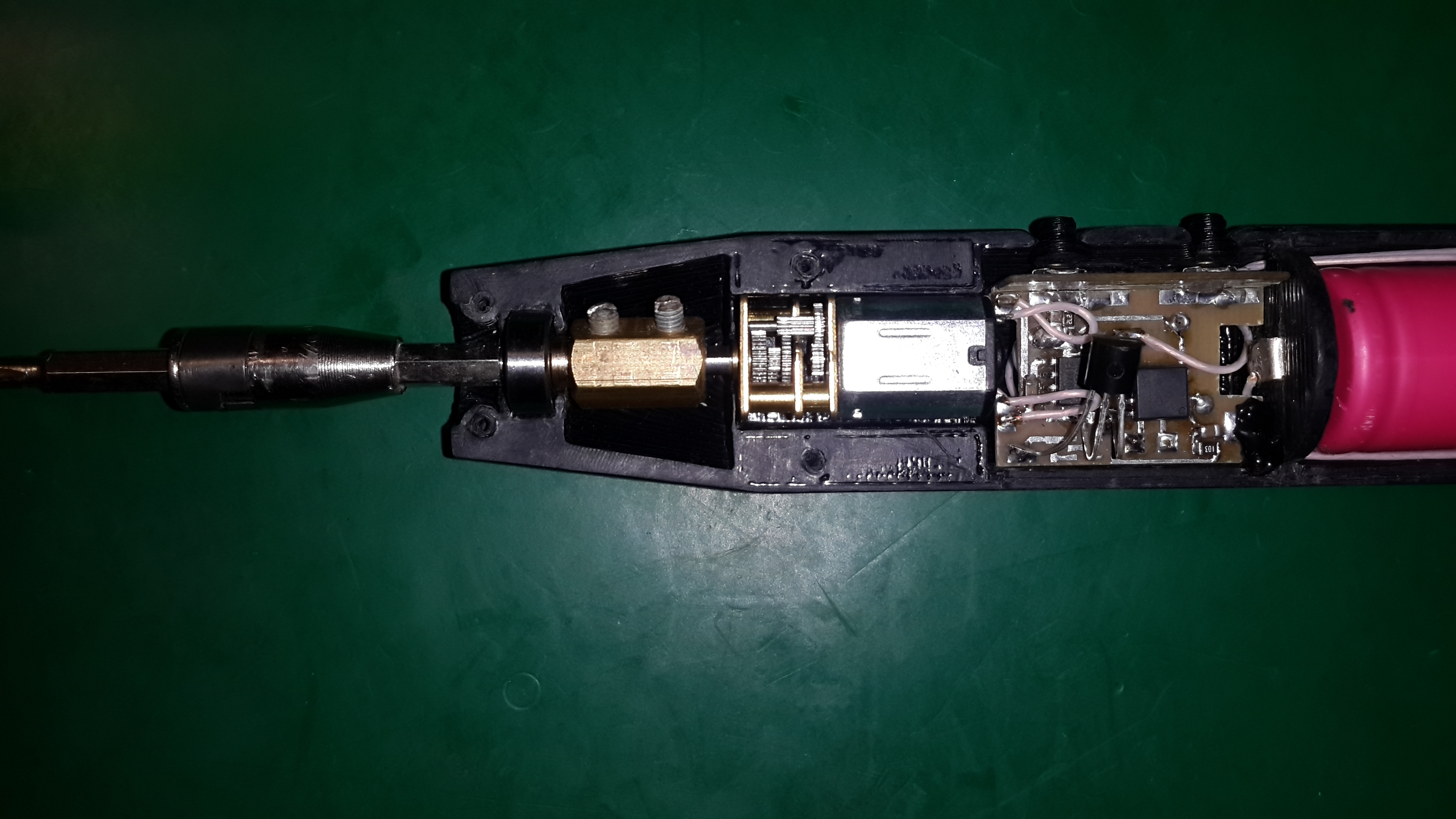

J'ai décidé de connecter l'arbre d'entraînement du motoréducteur à l'axe du porte-embout via un accouplement en laiton avec 2 remorqueurs M3, et en plus l'axe sera soutenu par un roulement à billes 623zz, cela réduira la charge sur le réducteur et son montage.

6 vis noires d'un ensemble de vis pour réparer un ordinateur portable ont été appelées pour fixer deux moitiés en une seule unité.

Bien que je possède un système de CAO différent pour la conception, je suis toujours habitué à faire certaines choses sur papier d'abord, et cette fois, avant de commencer à dessiner, j'ai toujours dessiné l'esquisse à la main, puis elle est devenue Autodesk Inventor.

Ayant réalisé la moitié du boîtier, j'ai téléchargé le modèle de batterie, la carte contrôleur de charge, le motoréducteur et le roulement, et créé un assemblage préliminaire en 3D.

À première vue, tout s'est déroulé comme prévu. En conséquence, le processus de conception m'a pris plusieurs jours, car je l'ai fait pendant mon temps libre ou au déjeuner, mais le boîtier a été conçu, puis le long processus d'impression sur mon imprimante 3D "miracle" a suivi ...

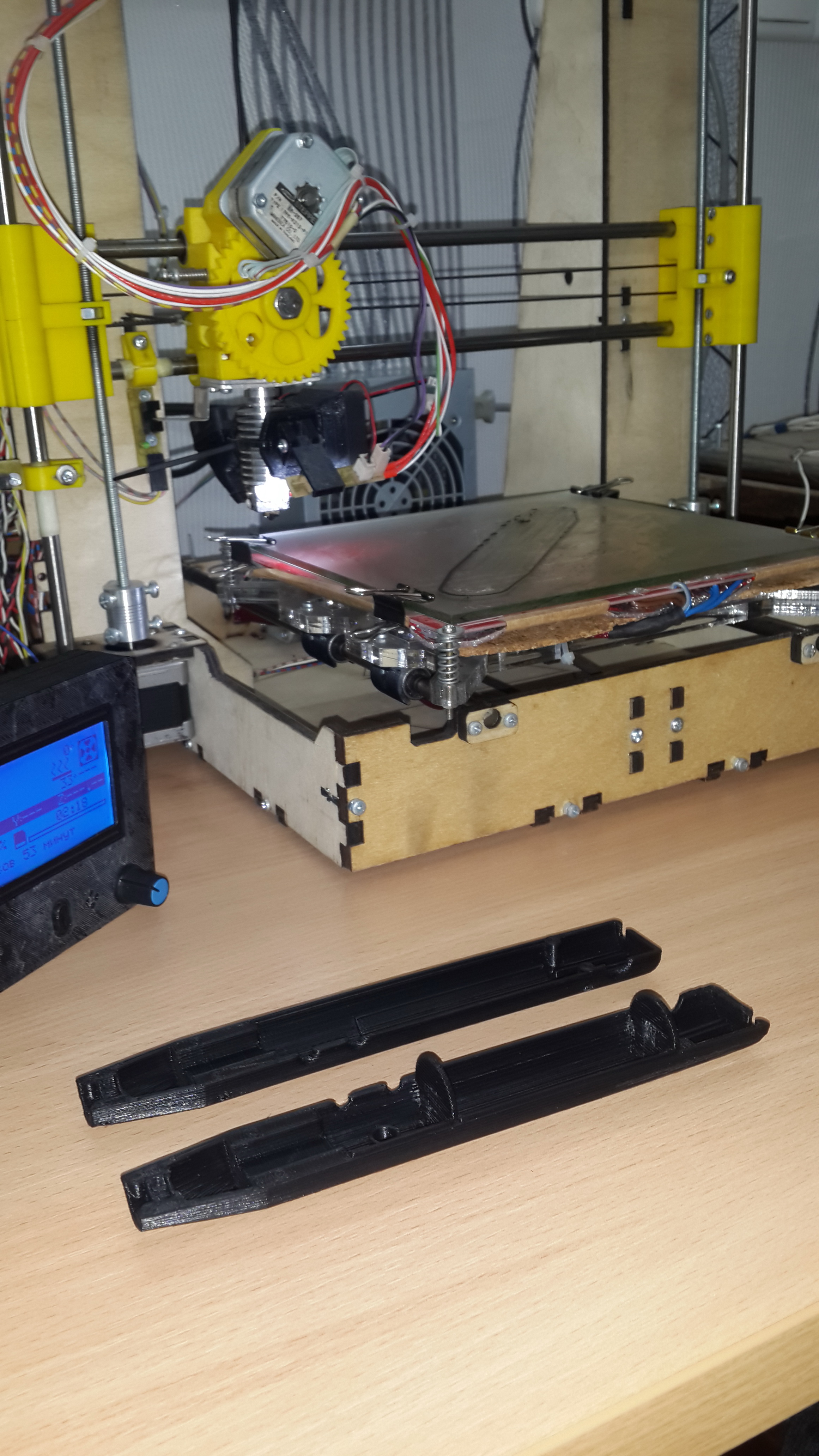

Après 5 heures d'impression et deux soirées, la première copie du boîtier était toujours en plastique ABS noir. J'ai imprimé les poussoirs de bouton en bleu pour le bouton de l'interrupteur de vitesse, en noir pour les boutons avant / arrière et le bouton d'alimentation en acrylique de 10 mm, en y mettant un anneau imprimé pour tenir dans le boîtier.

Après le bain d'acétone et un petit traitement des fichiers (et où sans), tous les éléments se sont mis en place sans aucune plainte.

Le seul moment est un petit écart dû au fait qu'à la fin de la première moitié de l'impression, le modèle a explosé de la table d'impression, et il est devenu un peu tordu, mais, malheureusement, mon imprimante ne peut pas faire mieux et je le supporte.

Au moment où la conception du boîtier a commencé, le circuit de commande électronique avait déjà été conçu et testé sur une maquette.

Structurellement, j'ai divisé le circuit en 5 nœuds principaux - il s'agit d'un contrôleur de charge de batterie, d'un module de gestion de l'alimentation, d'un convertisseur boost, d'un contrôleur et d'un module de commande du moteur électrique (pour plus de détails, voir le schéma dans le référentiel, indiqué à la fin de l'article).

Voici une vidéo du processus de débogage (je m'excuse pour la qualité, mais quand j'ai tourné la vidéo, je ne savais pas que j'écrirais un article sur ce sujet):

Le contrôleur de charge avec protection intégrée basée sur TP4056 était prêt. Il s'agit d'une solution pratique et compacte avec indication du processus de charge.

Le contrôle à un bouton a été construit sur des transistors basés sur l'un des brevets américains, et pour être précis, il a été honnêtement emprunté à un article sur

easyelectronics.ruJ'ai appliqué ce circuit à plusieurs reprises, de plus, il est assemblé séparément sur la carte, afin de pouvoir le connecter à n'importe quel projet au stade du débogage. En plus du bouton, le contrôleur peut également couper l'alimentation.

Étant donné que le moteur est conçu pour fonctionner à partir de 6 V, et donc à ce niveau de tension d'alimentation pour fournir le couple et la vitesse nominale sur l'arbre, j'ai décidé d'ajouter un convertisseur élévateur au circuit. Eh bien, là où vous avez besoin de 6V, vous pouvez faire du 8V. Une telle solution a permis d'augmenter légèrement la vitesse et, par conséquent, le moment. Il est également devenu possible de contrôler la vitesse sur une plage plus large avec des caractéristiques de rotation acceptables. Du coup, je n'ai pas hésité longtemps sur le circuit, un convertisseur prêt à l'emploi pour MT3608 était à portée de main. Après avoir mesuré et testé, je suis arrivé à la conclusion qu'il suffit largement que l'appareil fonctionne. Dans le circuit fini, tous les composants sont restés, à l'exception du diviseur résistif dans la rétroaction, je l'ai compté sur une tension de 8,5 volts. Les composants de l'onduleur étaient situés à l'arrière de la carte de gestion de l'alimentation.

Le contrôleur Atmel, désormais Microchip, ATTiny 13A, a été choisi comme le «cerveau» du système. Ses ressources sont plus que suffisantes pour atteindre ses objectifs, l'ADC intégré a permis de traiter les boutons, et le contrôleur PWM a contrôlé la vitesse du moteur sans consommer les ressources du processeur. De plus, il peut être remplacé par un AtTiny45 plus puissant ou similaire, car ils sont compatibles broche à broche.

Pour commuter le moteur, plusieurs variantes de la solution ont été envisagées, de la création d'un pont en H sur des éléments discrets à une solution clé en main à base de microcircuits. En conséquence, je me suis installé sur un pilote de moteur collecteur prêt à l'emploi sous la forme d'une puce. Le choix s'est fait entre le MX612 et le DRV8837. Après avoir étudié les manuels, j'ai davantage aimé le pilote de TI, mais le boîtier du microcircuit ne nous a pas permis de fabriquer la carte à la maison sans masque, par conséquent j'ai dû utiliser le MX612. Des pièces ont été commandées dans l'Empire du Milieu (malheureusement, sur 6 commandées par des ouvriers, seulement 3 se sont avérées l'être). Comme il s'est avéré plus tard, il était possible de prendre le L9110S, mais j'étais apparemment mal engagé dans la recherche ...

Après l'inspection finale du boîtier, les cartes du contrôleur, des boutons et du système de gestion de l'alimentation ont été divorcées.

Reste maintenant à s'occuper de la mécanique. Le motoréducteur fini avec une vitesse de rotation de 400 tr / min a été choisi comme moteur. Lors de la commande auprès des chinois, vous pouvez demander au vendeur et il vous fera presque n'importe quel rapport de vitesse sur la boîte de vitesses. Comme il s'est avéré déjà en pratique, il est préférable de mettre le moteur à un régime inférieur, car le moment est encore faible. Le roulement a été acheté sur le marché et l'accouplement a été commandé par un tourneur. Une rallonge d'un ensemble de mèches de 4 mm a été prise comme porte-mors. Sa tige était percée jusqu'à 3,05 mm, ce qui correspondait à un ajustement serré dans le roulement.

Comme tout le monde n'a pas la possibilité de commander des pièces pour tourneurs, j'ai eu l'idée d'imprimer l'embrayage. C'est-à-dire nous faisons un embrayage d'un côté avec un plat pour l'arbre de sortie du moteur, et d'autre part avec un hexagone pour un porte-embout, tout en changeant le roulement en 624zz et nous n'avons pas besoin d'un tourneur, mais cela n'a pas été testé dans la vie.

Ainsi, lorsque toutes les unités et pièces sont prêtes, vous pouvez commencer l'assemblage.

Tout d'abord, nous assemblerons trois cartes: la première carte est un convertisseur élévateur et une carte de gestion de l'alimentation. Nous y installons les composants nécessaires et pour le convertisseur, nous transférons l'inductance, la puce PWM, la diode Schottky et les capacités de filtrage de la carte d'usine.

Ensuite, nous assemblons la carte contrôleur et les boutons de commande. N'oubliez pas de faire les découpes nécessaires avant d'assembler la carte contrôleur. Flasher le contrôleur avec le firmware du référentiel.

Vous devez maintenant souder ces cartes ensemble, comme illustré dans la figure ci-dessous. La carte contrôleur est située légèrement en dessous de l'axe central de la carte avec des boutons, la valeur de décalage est mieux obtenue expérimentalement dans un boîtier prêt à l'emploi.

Le contrôleur de charge et de protection de la batterie, comme indiqué précédemment, en prend un tout prêt avec un connecteur micro USB.

Avant de connecter tous les modules ensemble, il est nécessaire d'installer des contacts en laiton dans le compartiment à piles. J'ai pris le matériel pour leur fabrication du corps du connecteur Ethernet et USB de la carte mère. D'une part, j'ai mis un petit ressort sous le contact, littéralement plusieurs tours, mais c'était suffisant pour un contact fiable. Maintenant que tout est prêt, vous pouvez commencer à connecter les modules. Nous réalisons l'installation selon le schéma. Pour l'installation, j'ai pris du MGTF, c'est très pratique, j'attire l'attention sur le fait que j'ai utilisé un fil de section 0,35 mm pour le moins et la puissance du moteur, les communications restantes se font avec un fil de 0,15 mm. Pour plus de commodité, il y a des endroits pour poser le fil dans le boîtier, après l'installation, il peut être fixé avec du ruban adhésif ou un adhésif thermofusible. Faites des connexions uniquement avec une batterie étendue !!! Une fois l'installation terminée, nous effectuons un contrôle et examinons attentivement la polarité de l'installation de la batterie, faisons des marques appropriées sur le boîtier ou sur le ruban de masquage. Nous insérons la batterie, vérifions les performances, si quelque chose ne va pas, puis vérifions les composants et l'installation. Nous installons toutes les planches à leur place dans l'étui. La carte contrôleur est en outre fixée avec un adhésif thermofusible noir.

Installez maintenant le roulement. Ensuite, nous mettons l'accouplement sur l'arbre du moteur, mais sans serrer la vis, insérez le moteur avec l'accouplement dans le boîtier. Insérez la tige du porte-embout usinée depuis la rainure extérieure dans le roulement et insérez-la immédiatement dans l'accouplement. Tirez l'accouplement le plus près possible du roulement et serrez les deux vis de verrouillage. Cela devrait se passer comme dans l'image ci-dessous.

Maintenant, nous insérons les poussoirs restants pour les boutons, fermons la seconde moitié du boîtier et vissez-le avec des vis. Tout, l'appareil est prêt pour les tests.

Après 4 mois de fonctionnement comme principal outil de montage / démontage de petits équipements (ordinateurs portables, tablettes, etc.), le tournevis a montré que les efforts déployés n'étaient pas vains et qu'il valait la peine de prendre sa place à côté du reste de l'outil dans l'atelier. Au total, j'ai fait 2 copies, une pour moi, et la seconde à un collègue, à cause de laquelle tout a commencé, il a également des critiques positives. Je charge la batterie en moyenne une fois par mois.

J'espère que mon expérience sera intéressante ou utile à quelqu'un, sinon à la répétition, alors peut-être qu'elle me poussera à mon propre développement.

Merci à tous ceux qui ont lu jusqu'au bout!

Vous trouverez tous les fichiers de circuits et de PCB, ainsi que les sources de modèles et les fichiers d'impression sur github.com et thingiverse.com, mais les référentiels sont toujours en fonctionnement.

À la demande générale, la nomenclature ainsi que les modèles Autodesk Inventor ont été téléchargés dans le référentiel.

1.

www.thingiverse.com/thing : 2746308

2.github.com/levichevdmitry/electric-screwdriver