Suvorov allemand au InSpace Forum 2018

Suvorov allemand au InSpace Forum 2018Les produits pour la sphère spatiale doivent être solides, légers, résister à des températures ultra-basses (ainsi qu'à des températures ultra-élevées), et parfois même transmettre des rayonnements électromagnétiques. C'est ce qu'a déclaré l'allemand Suvorov, chef de la société "Engineering", spécialisée dans la fabrication de produits en matériaux composites dans le domaine de l'instrumentation et de l'espace.

Il a participé au panel de discussion du

InSpace Forum 2018 , qui s'est tenu à Moscou le 21 mars. Nous nous sommes rencontrés et avons discuté de la façon dont le développement de produits pour la sphère spatiale se déroule et quelle est leur différence par rapport aux structures "terrestres".

Intervieweur: Sergey Karpov

Partie défenderesse: German Suvorov

Bonjour l'allemand. Dites-nous comment se passe le développement des matériaux pour les commandes dans l'espace?

En fait, nous développons presque toujours à la fois le matériau et le produit en même temps. Un composite est composé de deux ou plusieurs matériaux qui sont réunis. Ainsi, le nouveau matériau obtient de nouvelles propriétés. Notre tâche consiste à sélectionner ces matériaux pour les commandes de la sphère spatiale qui donneront les propriétés nécessaires. Nous travaillons avec la fibre de carbone, la fibre de verre, le Kevlar, les polyuréthanes, les silicones, la céramique, les métaux.

Le client a besoin de créer du matériel avec certaines caractéristiques. Par exemple, il a besoin que le produit soit perméable aux rayonnements électromagnétiques d'une certaine plage. Pour nous, cela signifie que les fibres de renforcement doivent être radiotransparentes. Ou, par exemple, un autre client a besoin que le produit reflète un champ électromagnétique - dans ce cas, nous prenons des fibres de blindage.

Il y a une commande: fabriquer un produit avec certaines caractéristiques. Nous étudions les propriétés des matériaux décrits dans les sources ouvertes. Mais nous devons presque toujours effectuer des tests. Lorsqu'il est nécessaire de fournir les propriétés requises avec un haut degré de fiabilité, nous achetons des échantillons de matériaux, en fabriquons un produit de test et le testons pour les propriétés souhaitées. Sur la base des résultats, nous concevons le produit final et le testons déjà. Le nombre de tests peut être différent, car souvent les informations sur un matériau particulier de différents fabricants ne sont pas tout à fait correctes.

À quelles exigences les matériaux pour l'industrie spatiale doivent-ils répondre?Il s'agit, en règle générale, de résister aux températures cryogéniques, à l'absence d'émissions de gaz et aux propriétés mécaniques requises. Nous connaissons tous les développements de matériaux les plus modernes au monde, nous sélectionnons donc très soigneusement les composants du composite. Le plus souvent, il s'agit d'une sorte de polymère et de fibres de renforcement.

Par ses propriétés mécaniques, il s'agit généralement d'un «classique»: résistance et rigidité, capacité d'une structure à résister à la rupture et à la déformation. Plus la restriction de poids. Selon l'approche d'ingénierie traditionnelle, si vous devez rendre la structure plus solide ou plus dure, la forme change et plus de matériau est ajouté. Et avec l'aide des technologies modernes, nous ne pouvons pas augmenter la masse, mais en même temps augmenter considérablement la résistance et la rigidité.

Il est également très important pour la sphère spatiale qu'aucun gaz ne soit libéré du matériau. Dans l'espace, le gaz peut pénétrer les éléments sensibles de l'engin spatial: lentilles, miroirs, appareils électroniques. Cela pourrait endommager le fonctionnement de l'appareil. Pour garantir l'absence de gaz dans le matériau, nous réalisons une polymérisation complète, de sorte qu'il n'y a pas de molécules libres non liées, et qu'elles ne sont pas libérées dans l'espace, se déposant sur les éléments sensibles de l'appareil. Séparément, nous effectuons des tests pour des échantillons de matériaux qui devraient être utilisés dans la fabrication du produit.

Et la protection contre les radiations cosmiques?

Oui, l'exigence de radiocontact est également remplie. Mais cela dépend de l'emplacement du produit: il est fermé par une coque de blindage ou ouvert aux radiations.

La question est décidée par la sélection des matériaux. Selon les exigences, nous ajoutons simplement certains additifs à la composition, qui confèrent les propriétés de protection contre une certaine gamme de rayonnement.

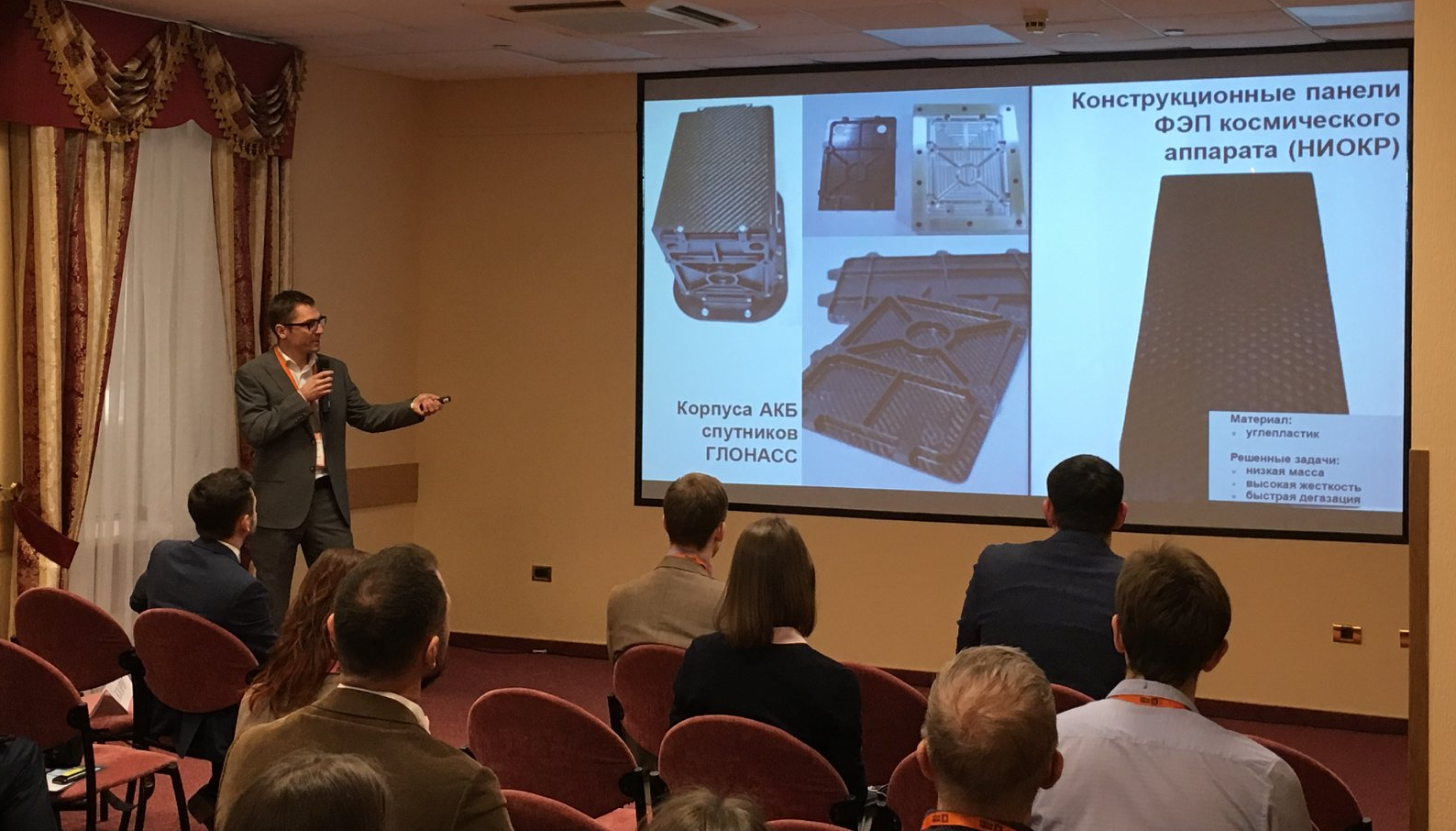

Parlez-nous de l'évolution du boîtier de batterie pour le satellite GLONASS . Quel aurait dû être un design? À quoi ça sert? Combien de temps a-t-il fallu pour le créer?

Le boîtier lui-même sert simplement de cellule pour la batterie. Cela semblerait être une tâche simple, mais étant donné toutes les exigences, cela devient un problème d'ingénierie de haute technologie. Les principales exigences sont la résistance mécanique et la rigidité. La coque devait garder sa forme sous les charges, résister aux vibrations qui étaient présentes lors du lancement de la fusée. Bien sûr, le matériau n'était pas censé émettre de gaz dans l'espace, et la structure elle-même devait être dégazée dans l'atmosphère: cela signifie que l'air et les autres gaz de toutes les cavités cachées devraient sortir assez rapidement pour ne pas affecter la structure. Notre produit passe sous vide des conditions atmosphériques en 8 à 10 minutes - il faut en tenir compte, car s'il y a du gaz dans les cavités cachées, il peut casser le produit.

Le boîtier devait répondre aux exigences de résistance au feu et de résistance aux produits chimiques - afin que les produits chimiques des batteries en cas de crevaison ne détruisent pas la structure.

Il a fallu environ deux mois pour le créer, avec la part du lion du temps consacré aux tests de produits. C'est en fait très rapide.

Un autre projet "Engineering" - un planeur pour les drones . Quelles tâches le client vous a-t-il assignées et comment les avez-vous résolues?Le client avait déjà une conception de planeur composite. Il était nécessaire d'augmenter la taille de la charge utile, tout en conservant le même poids. Le problème a été résolu en remplaçant le matériau, la technologie. Nous avons rendu la structure de la coque plus mince et plus légère. J'ai peur de faire une erreur dans les chiffres, mais la surface du planeur a augmenté d'environ 20%, et nous avons réduit le poids de 30%.

Dans cet ordre, nous n'avons pas modifié l'aérodynamique de l'appareil. Notre tâche était d'introduire un nouveau design dans ces contours aérodynamiques. Nous avons utilisé plusieurs solutions qui nous ont permis de simplifier considérablement l'ingénierie. Tout d'abord, il s'agissait d'une suspension sans charnière des élevons. Autrement dit, les élevons ont commencé à dévier non pas en raison du travail de la charnière mécanique, mais en raison de l'élasticité du matériau - nous avons organisé des zones flexibles spéciales dans la structure. C'est l'un des «trucs» des composites: on peut faire des raideurs variables dans un produit monolithique. Cette solution simplifie l'assemblage et réduit le poids du produit.

Quelles sont les caractéristiques des commandes pour l'industrie spatiale? Quelles sont les différences avec les produits terrestres?

Tout d'abord, l'espace a besoin d'une faible masse. Nous travaillons toujours pour réduire le poids de nos produits. En outre, l'exigence selon laquelle le produit n'émet pas de gaz est pratiquement sans objet pour les produits «terrestres», tandis que pour l'espace, elle est extrêmement importante. La technologie spatiale est toujours à la pointe du progrès, il y a donc plus d'occasions de faire quelque chose de nouveau.

De plus, contrairement à l'industrie de l'aviation, l'espace n'est pas si fortement réglementé. Nous aimons cela, car nous pouvons appliquer les développements les plus modernes - à la fois les nôtres et les réalisations d'autres pays. Dans les avions pilotés, cela est difficile à faire.

Pourquoi? Existe-t-il une exigence spécifique pour les matériaux et la construction dans l'aviation?Oui Ils ont besoin d'une certification obligatoire de presque tout ce qui est fait pour l'avion. Il existe plusieurs autorités qui surveillent cela et émettent des licences et des certificats. Il existe une licence du Ministère de l'industrie et du commerce pour le développement et la production d'avions. Il existe une certification IPA qui est exceptionnelle pour chaque avion - et lorsque vous apportez le moindre changement dans la conception, vous devez repasser par la certification.

En général, cela est compréhensible, car les gens volent sur des avions habités et si quelque chose est mal fait, la vie humaine peut être le prix de l'erreur. D'un autre côté, il y a des choses qui empêchent le progrès technologique.

Quelle commande était la plus complexe, la plus difficile pour la société d'ingénierie? Quelles ont été les principales difficultés et comment les avez-vous gérées?En fait, nous avons beaucoup de tâches complexes et il est extrêmement difficile de les distinguer. Ils viennent à nous quand une équipe d'ingénieurs a eu des problèmes avec un problème, n'a pas abouti et les délais sont déjà passés. Il y a quelque chose de non trivial dans chaque tâche.

Votre entreprise a-t-elle des commandes pour le développement de matériel uniquement, sans aucun produit?Il y avait une telle tâche. Nous avons été approchés par un client travaillant avec la technologie cryogénique. Nous avons effectué des recherches et sélectionné des matériaux qui fonctionnent dans des environnements cryogéniques (environ -200 ° C), conservent leur résistance mécanique et sont transparents aux rayonnements électromagnétiques. À partir de divers composants, nous avons compilé un composite qui répond à toutes ces exigences.

Quelles étapes un produit particulier passe-t-il avant de l'envoyer à un client?En règle générale, tout commence par l'élaboration de spécifications techniques, car souvent les clients viennent avec des tâches qui nécessitent des clarifications. Il s'agit d'une étape très importante - la base de l'ensemble du projet.

Vient ensuite la phase de conception. Parfois, vous devez faire du design industriel. Après cela, nous travaillons avec des modèles 3D de structures dans un environnement virtuel. Ensuite, nous préparons la production - équipement technologique. Nous préparons les matériaux, puis créons un prototype. Sur le prototype, nous testons toutes les exigences nécessaires qui sont importantes pour le client. Sur la base des résultats de la recherche, nous faisons les ajustements nécessaires - et alors seulement nous organisons la production de masse. En règle générale, la technologie série diffère de celle qui a été utilisée pour créer le prototype.

Comment exercez-vous le contrôle de la qualité?Ce sont toujours des tests et des études, mais tout dépend du matériau et du produit spécifiques. En règle générale, pour les composites, il s'agit de méthodes d'essai non destructives. Ils vous permettent de regarder en profondeur dans le matériau et de détecter d'éventuels délaminages, endroits non collés. Grâce à eux, vous pouvez vérifier l'intégrité du matériau et sa polymérisation. Nous avons des entrepreneurs avec l'équipement nécessaire - nous les invitons et effectuons des tests. Nous vérifions toujours le produit fini. S'il y a des incohérences - nous envoyons pour révision. Si tout est en ordre, le produit est prêt pour la production en série.

Pour un calendrier des événements dédiés aux technologies innovantes, voir le site Smile-Expo . Le plus proche aura lieu à Moscou: M-Health Congress (3 avril) - un événement dédié à la télémédecine et à l'industrie de la santé mobile; et la Conférence sur l'intelligence artificielle (19 avril) - une conférence sur l'utilisation de l'intelligence artificielle dans les entreprises.