Les matériaux composites ont pénétré presque toutes les sphères de notre vie, mais surtout fortement - dans tous les types de transport. Et dès le tout début de leur mise en œuvre, se pose le problème de l'évaluation des contraintes internes dans une structure en matériau composite, tant au stade de sa fabrication que de son utilisation.

Les scientifiques du Center for Composite Materials of NUST «MISiS», sous la direction du professeur Sergei Kaloshkin, ont proposé une méthode sans contact pour contrôler les contraintes internes dans les composites polymères. En utilisant la nouvelle méthode, il est beaucoup plus facile et moins coûteux d'évaluer l'état de l'état de contrainte et le degré de dommages internes lors du fonctionnement de structures en matériaux composites, telles que des parties d'aéronefs, des réservoirs sous pression, des coques de navires.

Pourquoi le problème de l'évaluation est critique, explique l'un des auteurs de l'ouvrage, chercheur principal au Center for Composite Materials of NUST «MISiS» Andrey Stepashkin: «Il existe des matériaux composites où la contrainte interne après fabrication atteint 95% de la résistance à la traction. Autrement dit, il ajoutera un peu plus de tension - et il craquera. Par exemple, un certain nombre de matériaux composites créés pour l'engin spatial réutilisable Buran, possédant une excellente résistance à la chaleur et une excellente résistance à la chaleur, avaient un niveau élevé de contraintes internes en raison des particularités de leur technologie de fabrication. C'est devenu un énorme problème: pour obtenir un produit à partir du matériau Gravimol (qui a été utilisé pour le revêtement noir du navire), il a fallu cinquante pour faire un mariage ».

Dans les plastiques au carbone, la fibre de verre, les matériaux composites hybrides après la fabrication, il n'y a pas un tel niveau de contraintes internes. Mais ils surviennent et s'accumulent sous l'influence des charges opérationnelles, de l'environnement extérieur et des facteurs météorologiques, ce qui peut entraîner des dommages au matériau et une diminution de sa capacité portante. De tels changements affectent la sécurité opérationnelle et doivent être identifiés en temps opportun.

Il existe des méthodes pour contrôler les contraintes dans les structures composites, mais elles sont souvent peu pratiques et parfois pas du tout applicables en raison de la précision des prévisions. Par exemple, les méthodes sans contact (ultrasons, détection de défauts acoustiques, scherographie) vous permettent de détecter uniquement les défauts déjà apparus et ne renseignent pas sur les contraintes agissant dans le matériau, ni sur leur répartition sur le corps de la structure. Et les méthodes acceptées pour évaluer l'état de contrainte dans une structure sont le contact et nécessitent de connecter divers capteurs de film au matériau avec un autocollant, explique Andrey Stepashkin. Ainsi, l'étape "avant l'apparition du défaut" n'est pratiquement pas couverte par les méthodes sans contact. Par conséquent, nous développons une telle méthode. »

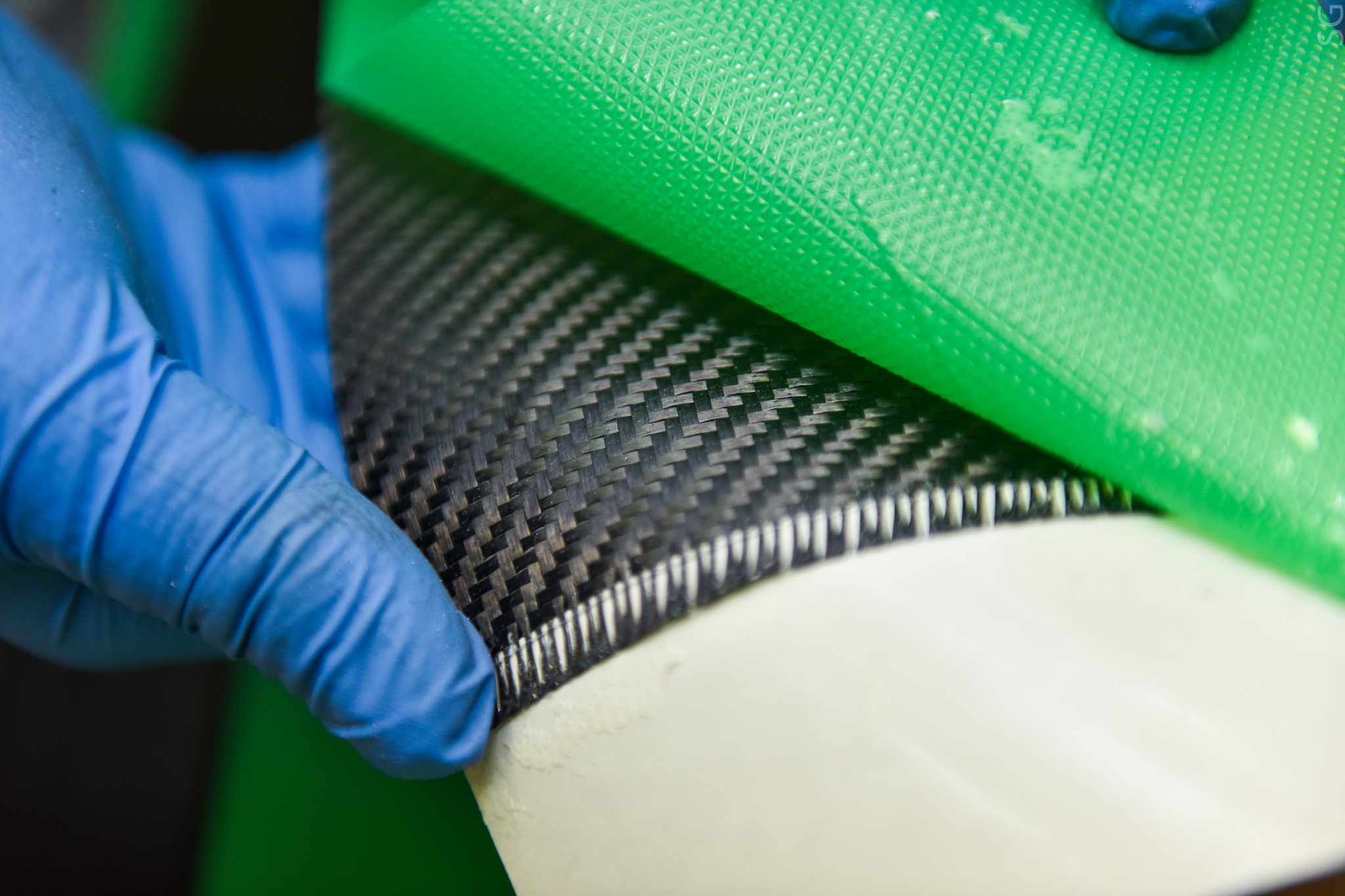

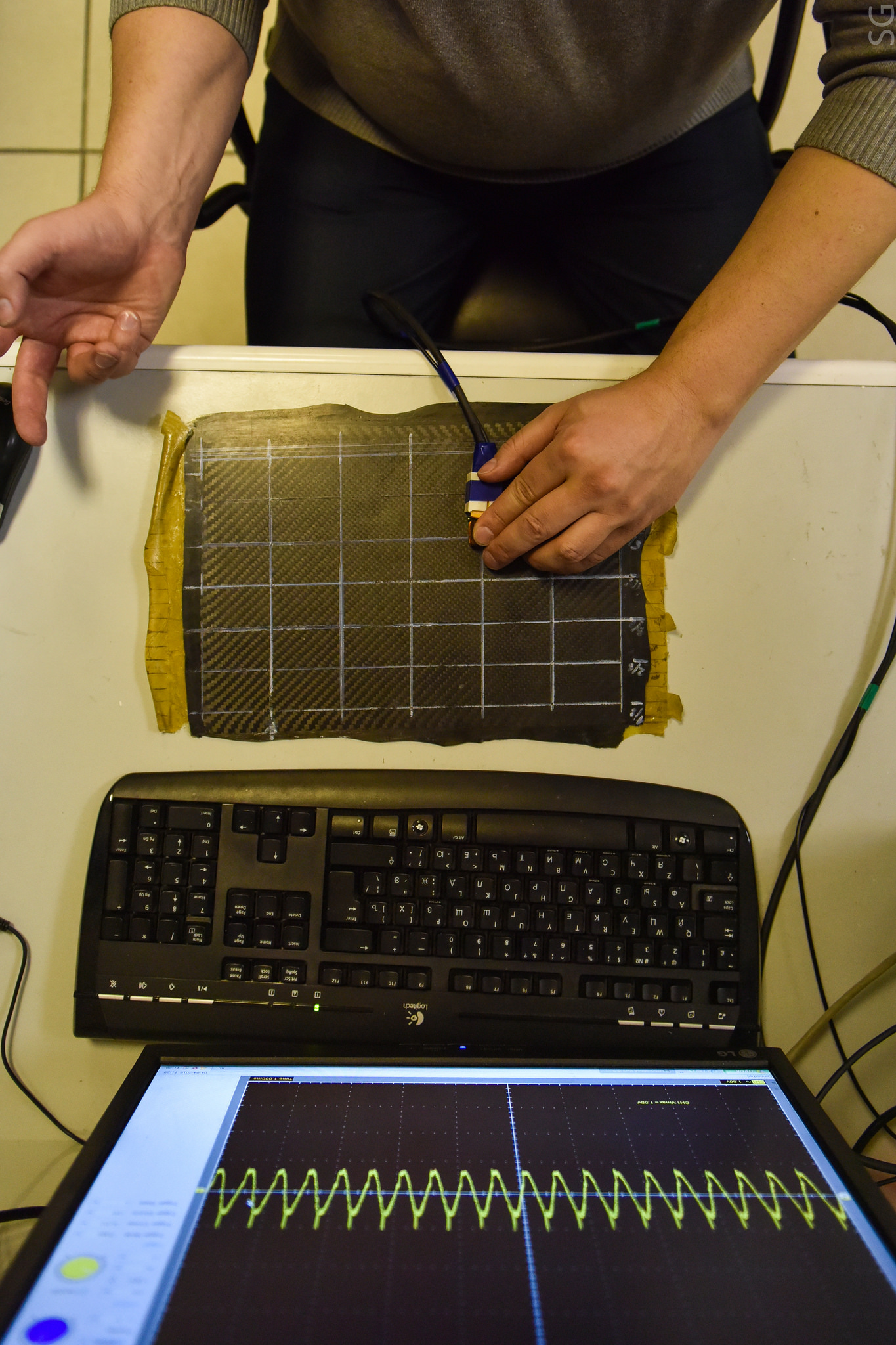

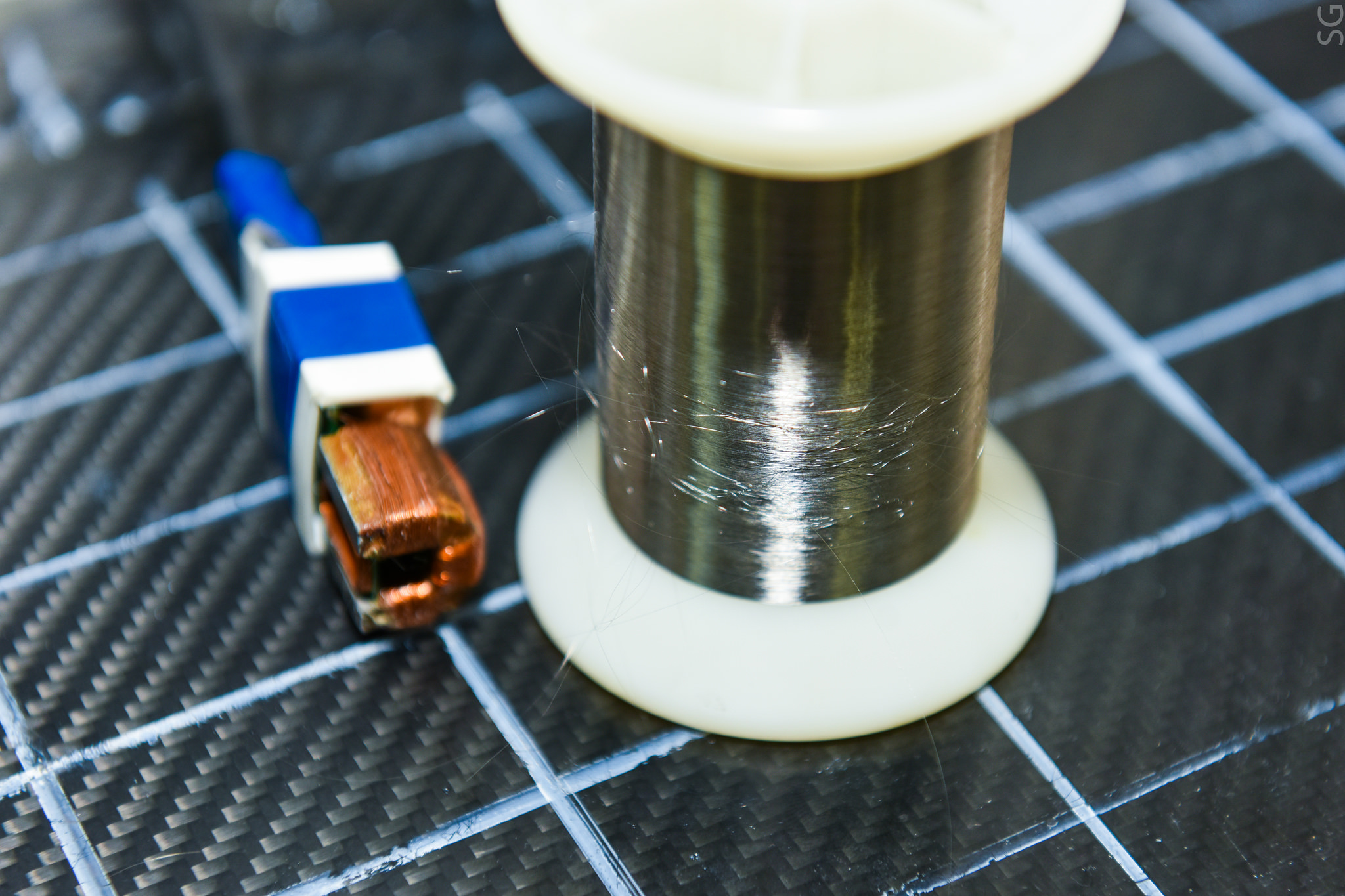

L'idée, qui est incorporée dans le travail, est d'utiliser des microfils magnétiques doux amorphes d'un diamètre de 10 à 60 microns pour évaluer l'état de contrainte dans un matériau composite. Les fils au stade de la fabrication sont placés entre les couches de fibre de carbone, formant une grille sensible à la tension.

L'état de contrainte dans le matériau entourant le micro-fil influence la façon dont la substance dans le fil réagit à un champ magnétique externe. En conséquence, ces mesures peuvent être effectuées sans contact, il n'est pas nécessaire de connecter l'élément sensible, son autocollant n'est pas nécessaire, car il est intégré à l'intérieur du matériau à la profondeur requise au stade de la fabrication. Il est également important de ne pouvoir utiliser qu'un seul capteur, contrairement à certaines des méthodes de détection des défauts appliquées, pour lesquelles il est nécessaire de positionner l'équipement des deux côtés de la pièce étudiée. En fait, cette technologie simplifie, accélère et réduit considérablement le processus d'évaluation de l'état du composite, permettant non seulement de réparer, mais également de prédire l'apparition de défauts sans contact.

À l'heure actuelle, les chercheurs ont élaboré une méthode pour incorporer des fils magnétiques doux dans un matériau composite, veillé à ce que les propriétés du matériau composite ne se détériorent pas de cela, et ont également élaboré divers modes de mesure.

La méthodologie des scientifiques à ce stade était déjà appréciée par plusieurs représentants des industries spatiales et aéronautiques, ainsi que par des développeurs de matériaux composites. Selon Andrey Stepashkin, les chercheurs doivent désormais «quitter le laboratoire»: sur la base du dispositif de laboratoire pour développer un prototype «terrain» du capteur et du système de mesure.

"Nous n'avons fait que la première étape d'un long voyage", a souligné le scientifique. «Mais nous voyons déjà l'application concrète et concrète de notre développement.» De plus, il présente des caractéristiques supplémentaires: une maille en microfils introduite dans le matériau peut fournir un drain supplémentaire de charge statique provenant des structures en fibre de verre. Nos fils pourraient bien remplacer le treillis métallique qui est maintenant inséré dans ces matériaux. »

Des chercheurs ont publié dans

Journal of Alloys and Compounds .

Photo par:

Sergey Gnuskov