Quelles nouveautés peuvent apparaître dans l'industrie des semi-conducteurs grâce à l'introduction de la lithographie électronique à chemins multiples? La technologie innovante proposée par la société néerlandaise Mapper Lithography se rapproche lentement mais sûrement du niveau d'application industrielle - non sans l'aide de Rusnano, qui détient une part importante de la société. Quelles nouveautés peuvent être apportées à la fabrication de semi-conducteurs par lithographie électronique à chemins multiples? Voyons voir.

Présentation

Au cours des cinquante dernières années, le développement de la technologie des semi-conducteurs a assez bien suivi la soi-disant

«loi de Moore», formulée par Gordon Moore en 1965: «Le nombre de transistors placés sur une puce de circuit intégré double tous les 24 mois.» Une conséquence directe de la loi de Moore est la réduction des dimensions critiques (CD) des transistors, qui sont utilisés pour nommer les nœuds technologiques utilisés pour fabriquer des circuits intégrés. Depuis la formulation de la loi de Moore jusqu'à nos jours, les CD ont diminué de 5 000 fois: de 50 microns à 10 nm. Bien que la mort de la loi de Moore soit prévue depuis un certain temps (environ 90 nm), la réduction de la taille est toujours en cours. D'un autre côté, il est évident que cela ne peut pas durer indéfiniment - il y aura une limite physique - les tailles des atomes sont finies.

Cependant, le mouvement à la baisse se poursuit (souvent appelé plus Moore). La lithographie étant un processus critique de la technologie des semi-conducteurs, c'est là que les principaux efforts pour réduire la taille sont concentrés, un exemple frappant est la

machine Extreme Ultra Violet (EUV), développée par la photolithographie phare, la société néerlandaise

ASML . La longueur d'onde de cette technologie est de 13,5 nm (alors que la longueur d'onde des machines photolithographiques modernes est de 193 nm), ce qui permettra d'imprimer directement des CD pour des technologies de moins de 45 nm (à l'heure actuelle, le multitâche, qui comprend plusieurs opérations de lithographie et de gravure) est utilisé.

Une autre approche consiste à s'écarter de la simple réduction des effectifs et à ajouter diverses nouvelles technologies à la technologie de processus standard (ce qui est généralement appelé plus que Moore). Un exemple de ces technologies est les nouveaux matériaux (par exemple, les diélectriques à constante diélectrique faible ou élevée au lieu de l'oxyde de silicium, le cuivre au lieu de l'aluminium, le germanium au lieu du silicium, etc.); nouvelle architecture de transistors (canaux de tension, grilles tridimensionnelles, etc.); de nouvelles solutions système (processeurs multicœurs, combinant des processeurs mathématiques et graphiques sur une puce, etc.).

Alors que la technologie EUV d'ASML est un exemple évident de la loi de Moore,

Mapper Lithography, une autre société néerlandaise, peut l'utiliser dans les deux cas: plus Moore et plus que Moore. Dans l'article d'aujourd'hui, nous ne nous attarderons pas sur les avantages de la lithographie électronique à haute résolution (qui est un avantage sur la lithographie optique en surface), mais nous soutiendrons que cette technologie peut apporter l'innovation au processus de fabrication de circuits intégrés.

Ce qui va permettre de réaliser la lithographie électronique multifaisceaux

La lithographie électronique elle-même est bien connue et n'a rien de spécial, elle est largement utilisée, par exemple, dans la fabrication de masques pour la photolithographie. Le principal inconvénient de la lithographie électronique est la vitesse de fonctionnement extrêmement lente - il faut environ un mois pour exposer une plaque de 300 mm. Ceci n'est pas acceptable pour la production où la photolithographie conventionnelle présente des plaques avec une productivité de plus d'une centaine par heure.

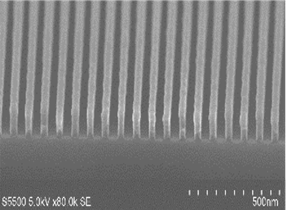

Plaque de 300 mm après exposition sur machine de lithographie Mapper et développement.La lithographie électronique à chemins multiples utilise 13 000 faisceaux d'électrons simultanément; chaque faisceau est contrôlé individuellement, et il est également divisé en 49 sous-faisceaux. En utilisant 13 000 rayons, vous pouvez imprimer environ 10 plaques d'un diamètre de 300 mm par heure. Le coût d'une telle machine sera 2 à 3 fois inférieur à celui d'une unité de photolithographie moderne (un scanner à 193 nm avec une couche d'eau).

Le principal avantage de la lithographie électronique à chemins multiples est l'absence de masques - le motif sur la tranche semi-conductrice est transféré directement à partir de l'ordinateur. Si la photolithographie classique peut être comparée à la photographie argentique - impression d'un grand nombre de tirages à partir d'un négatif, la lithographie électronique multifaisceaux peut être comparée à la photographie numérique - impression de tirages directement d'un ordinateur vers une imprimante à jet d'encre. Dans le premier cas, nous obtenons des performances élevées avec une faible variabilité (il est facile de reproduire de nombreux tirages, mais il est difficile de changer le négatif), dans le second cas, nous obtenons une productivité plus faible, mais une variabilité élevée (il ne sera pas difficile de corriger le fichier sur l'ordinateur). Une autre bonne analogie est le moulage sous pression et l'impression 3D.

Il convient de noter que les éléments clés de la machine - les lentilles électroniques - sont produits en Russie dans une

petite usine MEMS construite spécifiquement à ces fins avec le soutien de Rusnano.

Étant donné que la fabrication de masques (masques) pour les technologies modernes (~ 20 nm) est un processus long (plusieurs mois) et coûteux (millions de dollars), voyons où la technologie de lithographie sans masque peut être utilisée.

Prototypage rapide de nouveaux produits

Comment se déroule le développement de nouveaux produits semi-conducteurs aujourd'hui? Une entreprise souhaitant lancer un nouveau produit sur le marché produit d'abord un photomasque de test avec plusieurs options pour le futur produit - plusieurs mois et plusieurs millions de dollars - fabrique un certain nombre de puces de test, sélectionne le meilleur design et commande le photomasque final avec le meilleur design - cela fait plusieurs mois et plusieurs millions de dollars.

Comment le développement de nouveaux produits peut-il se produire lors de l'utilisation de l'installation MEL? Un lot de puces de test avec un nouveau produit peut contenir des centaines ou des milliers d'options pour une nouvelle puce, et pour sa fabrication, vous n'aurez pas besoin de plus de temps pour attendre la production de masques photo ou des coûts supplémentaires. Autrement dit, le développement de nouveaux produits sera plus rapide (de plusieurs mois), moins cher (de plusieurs millions de dollars) et meilleur (plus d'options pour une nouvelle puce).

Dans la fabrication de petits lots, la MEL peut être utilisée dans la production en série ultérieure; dans la production à grande échelle, vous pouvez commander un masque photo selon le meilleur design et imprimer des puces déjà.

Faire de petites séries de puces

CubeSat. Source: Wikipedia CC BY 1.0 , LienSi vous voulez faire une puce à un million d'exemplaires - pas de problème, le coût des masques photo sera réparti sur un grand nombre de puces et chaque puce ne coûtera pas tellement. Mais si vous avez besoin de cent ou mille jetons? Par exemple, vous voulez pousser toute l'électronique d'un nanosatellite dans une puce de votre propre conception unique - le coût d'une telle puce sera énorme, car le coût du modèle photo (millions de dollars) sera divisé en un petit nombre de puces. Cependant, si vous n'avez pas besoin de faire un masque photo, personne ne se soucie de faire un petit nombre de puces - si le reste de la technologie, à l'exception de la photolithographie, ne change pas beaucoup, alors le coût de la puce ne changera pas beaucoup - sur une plaque de 300 mm, une puce coûtera des dizaines à des centaines dollars selon la taille.

Fabrication de puces unique

S'il est possible de produire une petite série de puces uniques en utilisant la photolithographie conventionnelle, bien que cela soit très coûteux, mais en principe c'est possible, alors rendre chaque puce unique n'est plus possible en principe. Pourquoi pourriez-vous avoir besoin de puces uniques? Ils peuvent être utilisés à des fins de sécurité (la variabilité de la protection est créée non pas au niveau du logiciel, mais au niveau du matériel) ou à des fins d'identification (une puce unique est trop difficile à simuler). Beaucoup de clients se sont intéressés à la possibilité de produire des puces uniques, alors les Néerlandais de Mapper Lithography ont créé un

site spécial .

Prolonger la durée de vie des usines vieillissantes fonctionnant sur des plaquettes de 200 mm

Usine de 200 mm. Source: InfineonActuellement, la plupart des fabricants de semi-conducteurs (environ 60%) utilisent des plaquettes de 300 mm et des équipements associés. Néanmoins, la part de la production de semi-conducteurs sur des plaquettes de 200 mm, bien qu'elle diminue, est toujours supérieure à 20%. Ces usines sont moins avancées technologiquement que 300 mm et ne peuvent généralement pas produire de plaquettes en utilisant des processus technologiques de moins de 90 nm. L'équipement clé qui détermine le processus technique est l'installation de la photolithographie, qui est également la plus chère. En principe, la ligne de production restante de 200 mm peut être tirée par un processus technique plus avancé (45 nm - 65 nm), mais tout dépend de la lithographie, et la remplacer par une plus avancée (ce sont des machines de 300 mm) coûtera trop cher. Dans ce cas, la lithographie électronique multifaisceaux peut aider - l'équipement coûte plusieurs fois moins cher qu'une machine de photolithographie moderne, mais il permettra la production de plaques en utilisant des technologies plus avancées, mais pas en très gros lots, ce qui prolongera la vie des usines vieillissantes de 200 mm.

Production de grandes matrices photosensibles

Photomatrix. Source: Wikipedia By Filya1 - Travail personnel, CC BY-SA 3.0 , LienComme vous le savez, la taille physique d'une matrice a une plus grande influence sur la qualité de l'image que le nombre de mégapixels. La taille de la matrice est déterminée par le champ de vision maximal de l'unité photolithographique (à un moment donné, l'unité photolithographique moderne imprime une image correspondant au champ de vision, puis passe à la section suivante, imprime la même image, etc.). Aujourd'hui, la taille maximale de la matrice est d'environ 20 mm x 20 mm, ce qui correspond au champ de vision des scanners, qui ne devrait pas augmenter dans un avenir proche. En toute honnêteté, je note qu'ASML a la technologie de l'assemblage de plusieurs champs du scanner en une seule puce, mais ce n'est pas si simple.

Étant donné que le principe de fonctionnement de la lithographie électronique à trajets multiples est similaire à une imprimante à jet d'encre, qui imprime une bande d'image par bande d'un bord à l'autre, plutôt qu'un agrandisseur photo, qui imprime une image entière étape par étape (comme dans les scanners photolithographiques), la taille de l'image obtenue en installant une lithographie électronique à trajets multiples n'est limitée que par la taille une plaquette semi-conductrice sur laquelle le motif est transféré (pour le moment, il est de 300 mm, il sera à l'avenir de 450 mm. Mais ce n'est pas exact.). Ainsi, en utilisant la lithographie électronique à trajets multiples, il est théoriquement possible de créer des photomatrices de la taille d'une tranche semi-conductrice (300 mm de diamètre). Il est clair que cela n'est pas nécessaire pour le grand public, mais, par exemple, pour les télescopes spatiaux ou certaines autres applications où la qualité d'image est importante et où la taille et le prix jouent un rôle secondaire, de telles matrices seront indispensables et certaines entreprises sont très intéressées par cette technologie.

Conclusion

La lithographie électronique à chemins multiples ouvrira un nouveau chapitre dans la fabrication de semi-conducteurs. Elle est similaire à l'impression 3D par rapport au moulage et à la photographie numérique + une imprimante à jet d'encre par rapport à la photographie argentique et à l'impression négative.

J'ai entendu à maintes reprises que la lithographie électronique à chemins multiples ne peut pas rivaliser avec la photolithographie classique (y compris EUV) et la lithographie Mapper ne peut pas rivaliser avec ASML, d'où il a été conclu que la MEL est vouée à l'échec. Si je suis d'accord avec la première partie de cette déclaration, alors avec la seconde - non. Si vous regardez un peu l'histoire avec la MEL et la photolithographie classique, alors la MEL peut être comparée avec un hélicoptère et la photolithographie classique avec un avion principal. Il semble que les deux technologies transportent des passagers et des marchandises par avion, mais en même temps, il y a une énorme différence entre elles. Si vous devez transporter plusieurs centaines de personnes à travers l'océan, votre choix est le paquebot principal. Et si vous livrez une équipe de travailleurs du pétrole sur une plate-forme offshore, l'avion ne vous aidera plus. Oui, la production d'hélicoptères n'atteindra jamais l'ampleur de la production d'avions et ne sera pas en concurrence avec eux. Mais la construction d'une entreprise d'hélicoptères réussie est possible. Ainsi, au fil du temps, la lithographie électronique multifaisceaux occupera sa niche dans la fabrication de semi-conducteurs, tout comme les hélicoptères ont fait des ravages dans le transport aérien.