Récemment, l'automatisation et la robotique sont un sujet assez populaire.

Les supermarchés apparaissent

sans caissiers , Musk tente d'

obtenir des robots pour produire suffisamment de voitures par semaine , les Suédois lancent une

ligne robotique pour la production de voitures , la poste russe

automatise la livraison de la correspondance à l'aide de drones. Quelqu'un commence à craindre la perte d'emplois, quelqu'un expérimente un

revenu de base inconditionnel , beaucoup se demandent où tout cela mènera. Cependant, nous avons déjà un secteur industriel dans lequel l'automatisation complète a eu lieu il y a longtemps - l'industrie des semi-conducteurs. Comment et pourquoi cela s'est produit et à quoi cela a conduit - voyons.

Pourquoi les gens ne sont-ils pas nécessaires dans la fabrication de semi-conducteurs?

Depuis l'avènement de l'industrie des semi-conducteurs, il est devenu clair qu'il n'y a pas de place pour une personne dans le processus de production. Dans de nombreux cas, l'expression «fait main» est synonyme de quelque chose de cher et de très haute qualité, mais dans l'industrie des semi-conducteurs, c'est la pire chose qui puisse arriver à vos produits. Une personne dans la fabrication de semi-conducteurs a trois problèmes principaux:

- Imprécision et non-reproductibilité des mouvements , tant pour un opérateur que d'un opérateur à l'autre. L'opérateur place la plaque dans l'installation à chaque fois d'une manière différente, appuie quelque part avec une force différente, enlève quelque chose différemment, etc. etc. Bien sûr, il y a des artisans avec une coordination parfaite des mouvements qui peuvent ferrer une puce, mais d'une part, il n'y a pas assez d'une telle plante, et d'autre part ils peuvent aussi tomber malades, partir en vacances, en congé de maternité, etc. Et la production devrait toujours produire le même résultat, quel que soit l'opérateur.

- Erreurs Errare humanum es t - l'erreur est humaine. Peu importe à quel point l'opérateur est responsable et concentré, les erreurs seront toujours. Comme vous le savez , dans l'aviation, 60% des causes d'accidents sont des erreurs de pilotes, et même là, les gens sont responsables et concentrés comme nulle part ailleurs. Que dire de la production conventionnelle. Les mauvaises assiettes, le mauvais côté, la mauvaise opération, la mauvaise recette, les données confuses, les itinéraires, les masques, etc. etc.

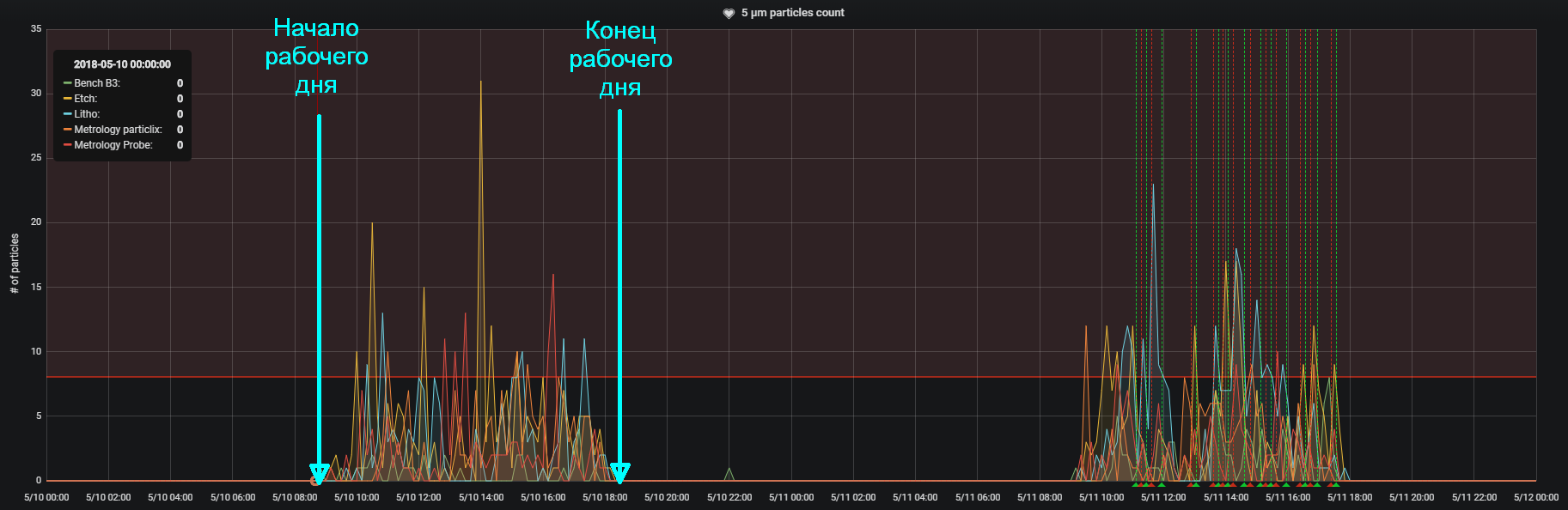

- La pollution À l'aube de la fabrication de semi-conducteurs, il est devenu clair que les particules présentes dans l'atmosphère, lorsqu'elles frappent la plaquette, détruisent les appareils et réduisent le rendement à pratiquement zéro. Pour lutter contre ce problème, la production a été déplacée dans des salles blanches avec de l'air filtré. Purifier l'air n'est pas un problème: les filtres HEPA fonctionnent très bien, mais garder l'air propre n'est pas si simple et le principal problème est la personne qui est la principale source de particules dans une salle blanche. Cela se voit clairement dans le graphique de la dépendance du nombre de particules dans l'air dans le temps - le début et la fin de la journée de travail sont clairement visibles, en dehors de cette période, le nombre de particules tombe à presque zéro.

La dépendance du nombre de particules d'une taille de 5 μm dans l'atmosphère d'une salle blanche à temps pendant deux jours lors d'un travail en équipe (production MEMS, classe de pureté ISO6).

De ce qui précède, il est clair qu'une personne doit être retirée de la production de semi-conducteurs - moins elle y apparaît souvent, plus le rendement est élevé et, par conséquent, plus le profit d'une plaque est important. Compris, mais comment passer d'une installation universitaire avec aimants sur pâte à modeler à une usine entièrement automatique?

Historique de l'automatisation

Comme j'ai longtemps travaillé en tant qu'ingénieur procédés en gravure plasma-chimique (sèche), je vais illustrer l'histoire de l'automatisation principalement par les usines de gravure sèche.

Première installation

Installation de gravure à sec Leybold F1. Source: Université technique de Delft, Pays-Bas.Les premières installations n'avaient pas d'automatisation. L'opérateur a ouvert la chambre de gravure (une pièce ronde à droite), y a placé une plaque, a pompé la chambre, réglé les flux de gaz et la puissance, et a commencé le processus. La pression était régulée par la vitesse de pompage, l'adaptation du générateur au plasma était contrôlée manuellement par la puissance réfléchie, le temps de traitement par le chronomètre.

Inconvénients d'une telle installation:

- Évacuation de la chambre d'évaporation à chaque changement de plaque - longue et mauvaise reproductibilité

- Lorsque la chambre est ouverte, des gaz peuvent être libérés qui ne sont pas très bons pour la santé - dans le coin supérieur droit, vous pouvez voir une cloche de ventilation transparente pour éliminer les gaz résiduels

- Le placement de la plaque dans la chambre dépend de la précision de l'opérateur - mauvaise reproductibilité

- Contrôle manuel des paramètres du processus - mauvaise reproductibilité

Avantages:

- Vous vous sentez impliqué dans le processus - c'est comme pour les audiophiles de mettre un disque. Juste dans le gramophone - et n'oubliez pas de démarrer le ressort et d'aiguiser l'aiguille.

De telles machines ne sont pratiquement pas utilisées aujourd'hui - sauf qu'elles sont restées dans les universités depuis l'Antiquité et sont utilisées à des fins éducatives.

Passerelle et gestion des ordonnances

Échangeur de chaleur en silicium Plasma Pro Estrelas 100 d'Oxford Instruments. Source: Oxford Instruments.L'étape suivante (ou même deux) a été l'introduction de la gestion des ordonnances et d'une passerelle avec un manipulateur. Pendant le contrôle de prescription, l'opérateur ne définit pas les paramètres de processus à chaque fois et les surveille pendant le fonctionnement, mais l'ingénieur de processus écrit une recette dans laquelle tous les paramètres sont indiqués et la machine elle-même contrôle la conformité avec les paramètres. Si les paramètres ne peuvent pas être fournis, la machine s'arrête et donne une erreur.

La chambre dans laquelle le processus a lieu reste toujours vide et s'ouvre rarement, uniquement pour l'entretien et la réparation. Une passerelle est utilisée pour le téléchargement (sur la photo - la partie console gauche de l'installation). L'opérateur charge la plaque dans la passerelle, pompe la passerelle à la pression de fonctionnement de la chambre et, à l'aide du manipulateur (manuel ou mécanisé), déplace la plaque dans la chambre, renvoie le manipulateur, ferme la partition entre la passerelle et la chambre, sélectionne la recette de traitement et appuie sur «Démarrer». Une fois le processus terminé, le manipulateur sort la plaque et charge la suivante via la passerelle.

Avantages:

- Pas besoin d'ouvrir la chambre de travail à chaque fois - la sécurité de l'opérateur s'améliore et la productivité et la reproductibilité augmentent

- L'utilisation de recettes améliore la reproductibilité

Inconvénients:

- L'opérateur place toujours la plaque dans la passerelle - source d'erreurs et de placement irréprochable

- Faible efficacité - l'opérateur doit changer régulièrement les plaques, chaque installation a besoin de son propre opérateur, et nous essayons de nous débarrasser des personnes dans une salle blanche

De telles installations sont aujourd'hui largement utilisées dans les universités et les laboratoires pour l'étude de nouveaux dispositifs, le développement de processus fondamentalement nouveaux, etc. La taille des plaques ne dépasse pas 200 mm.

L'introduction des robots de démarrage

Usine de gravure sèche diélectrique Rainbow 4520 de Lam Research. Source: Semigroup.Pour éliminer les deux inconvénients de la génération précédente, le chargement des plaques a été transféré au robot. L'opérateur met une cassette avec des plaques (25 pièces) dans l'installation, le robot prend la plaque de la cassette, l'oriente selon la coupe de base (ou l'encoche, malheureusement, je ne connais pas le terme russe correct), la met dans la passerelle, puis un autre robot déplace la plaque de la passerelle vers la caméra . Une autre option est que la cassette est placée complètement dans la chambre de verrouillage, est pompée et qu'une seule est utilisée.

Avantages:

- Identique à la génération précédente

- En raison de l'utilisation de robots dans l'orientation et le mouvement de la plaque, la reproductibilité du placement de la plaque dans la chambre est améliorée

- L'unité traite automatiquement plaque après plaque, l'opérateur peut entretenir plusieurs usines - le nombre d'opérateurs dans une salle blanche est réduit

Inconvénients:

- Utilisation inefficace du robot. Les robots sont très chers. Le coût du robot est de 40% à 50% du coût de l'installation entière, et puisque le temps de traitement de la plaque dépasse considérablement le temps de son chargement, le robot est essentiellement inactif.

- Erreurs possibles de l'opérateur

De telles installations étaient largement utilisées dans l'industrie dans les années 80 et 90, maintenant elles vivent leur vie dans des universités et de petites usines (par exemple, MEMS). Les tailles des plaques peuvent atteindre 200 mm.

Installation en cluster

Pulvérisateur Endura Cluster de Applied Materials. Un robot aspirateur avec deux plaques est visible au centre et des chambres de travail sur les côtés. Deux caméras plus petites en arrière-plan sont des sas. Tous les appareils photo et le module de transport sont ouverts pour une belle photo. Source: Matériaux appliqués.Pour éliminer l'inconvénient de la génération précédente (un robot inactif et cher), il a été proposé d'utiliser un système de cluster: un robot (plus précisément, une combinaison de deux robots, atmosphérique et sous vide) dessert plusieurs caméras à la fois, il s'avère un cluster - un module de transport et 3-6 modules de plaques de traitement.

Avantages:

- Identique à la génération précédente

- Utilisation efficace du robot, desservant plusieurs caméras, il fonctionne presque en continu

Inconvénients:

- L'opérateur peut toujours faire une erreur en prenant la mauvaise cassette avec des plaques ou en choisissant la mauvaise recette pour l'installation

- L'installation avec un robot et plusieurs caméras coûte assez cher (plusieurs millions de dollars) - ne convient qu'à la production en série

Il s'agit du type d'installation le plus moderne, utilisé pour des plaques jusqu'à 300 mm. Sa mise en œuvre a entraîné des changements dans les cassettes et dans la conception des salles blanches.

Introduction de boîtes à cassettes fermées

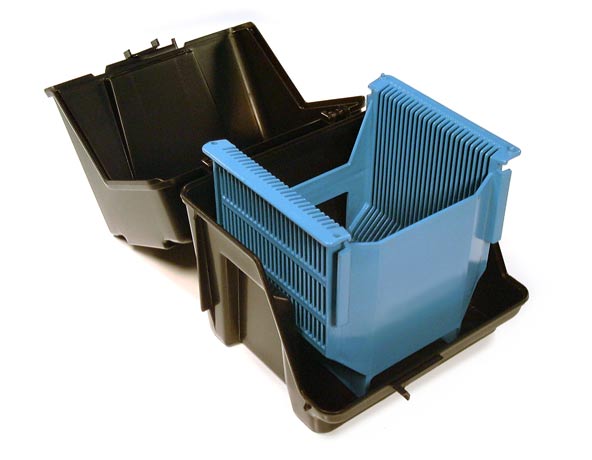

Cassette ouverte et boîte pour plaques de 200 mm. Source: ePak.

Cassette ouverte et boîte pour plaques de 200 mm. Source: ePak.Les premières cassettes étaient ouvertes et simplement stockées dans des boîtes. Les opérateurs ont déplacé les boîtes d'un endroit à l'autre, avant de les charger dans la machine, ils ont retiré la cartouche de la boîte et ont soit mis la cartouche entière dans la machine, soit chargé les plaques une par une. L'ouverture de la box a imposé des restrictions importantes sur la propreté des locaux, pour la production d'électronique, des locaux de 1ère classe de propreté étaient nécessaires.

Salle blanche de type "couloir".Le maintien de cette classe de propreté étant assez onéreux, les salles blanches ont été conçues comme suit: un couloir propre, où les opérateurs se rendent et chargent les modules des usines, et les zones dites «grises», où va l'essentiel de l'équipement et où il est entretenu. Étant donné que les plaques ne tombent jamais dans la zone «grise», sa classe de propreté peut être beaucoup plus faible, ce qui réduit le coût des installations de production. Cet agencement des installations est appelé «traversant le mur», appelons ce type de salle de production propre «couloir».

La zone "grise", il y a la maintenance des équipements.Avec l'introduction des installations entièrement automatiques, les innovations ont également touché les boîtes / cassettes - elles sont devenues complètement fermées, pour 200 mm elles sont appelées SMIF (Standard Mechanical Interface), pour 300 mm FOUP (Front Open Unified Pod, prononcé «fup»). Ces boîtes ont deux caractéristiques:

- Les plaques sont complètement isolées de l'atmosphère.

- Les boîtes sont conçues pour un transfert automatique par des pinces robotisées - vous pouvez automatiser le processus de transfert des pâtes d'une installation à une autre

SMIF - boîte et cassette pour plaques de 200 mm. Source: Wikipedia.FOUP - boîte et cassette pour plaques de 300 mm. Le capot avant ne s'ouvre qu'après avoir fixé l'unité à l'unité. Source: RodeFinch.Maintenant, le traitement des plaques est le suivant: la boîte est amarrée à l'installation, à l'intérieur de laquelle de l'air filtré propre est soufflé, une légère surpression est maintenue et la personne n'est pas là. Après une connexion étroite, le robot atmosphérique prend la plaque de la boîte et la place dans la passerelle, où, après le pompage, le robot aspirateur la prend. Ainsi, l'assiette ne voit jamais l'atmosphère dans laquelle les gens sont présents. Cela a permis de réduire la classe de propreté dans la salle de production. Une telle salle a une classe de propreté de 1000 et est appelée salle de type "salle de bal". Maintenant, au lieu d'un grand nombre de couloirs parallèles, une salle de production propre est une immense pièce unique dans laquelle se trouvent des rangées d'usines.

Salle blanche type "zalnogo". Il n'y a pas de division en zones «propres» et «grises». Source: IMEC.Mettre en œuvre le transport automatique des plaques

La dernière étape de l'automatisation a été l'introduction du transport automatique des boîtes entre les unités. Cela se fait à l'aide du système de transport situé sous le plafond de la salle de production. Conformément au parcours technologique, la box arrive à une installation spécifique, la recette est sélectionnée automatiquement, après la fin du processus, la box passe à une autre installation (par exemple, métrologie), les paramètres sont mesurés, si tout va bien, la box passe à l'opération suivante, etc. L'intervention de l'opérateur n'est pas requise. Il n'y a qu'un seul inconvénient ici - le coût, mais si notre production est assez massive, alors le

coût d'une puce sera assez faible et nous rembourserons l'investissement dans une telle usine assez rapidement (l'essentiel est de deviner correctement le marché et de savoir comment faire une bonne puce).

Usine de semi-conducteurs entièrement automatisée, les rails du système de transport avec des «wagons» blancs pour les pieds sont visibles sous le plafond. Au premier plan, les pas sont ancrés aux installations. Un peu plus à droite, l'un des pas monte de l'installation, ou tombe du "chariot". Source: Toshiba.Système de contrôle de processus automatique

Geektimes étant une ressource informatique, il convient de dire quelques mots sur le système informatique qui gère de telles usines automatisées (MES - Manufacturing Execution System). Je dois dire tout de suite que je ne suis pas un informaticien, ma formation est physique et technique, j'ai travaillé principalement en tant que technologue, donc j'ai travaillé avec MES uniquement en tant qu'utilisateur. L'idée principale du MES est d'assurer la qualité en réduisant la probabilité d'erreur humaine. À propos du contrôle de la qualité, je vais en quelque sorte écrire un article séparé, mais pour l'instant, concentrons-nous sur MES.

Ainsi, MES fait (ou permet) ce qui suit:

- Stocke les itinéraires technologiques. Chaque produit a son propre itinéraire, avec une liste d'opérations, de recettes, de spécifications (finales et intermédiaires). Vous ne pouvez tout simplement pas apporter de modifications à l'itinéraire ou à la recette - cela ne peut être fait qu'après l'approbation des modifications par un organisme spécial et après avoir reçu un tas d'approbations et de déclarations. Les recettes sur les paramètres ne sont pas stockées pour éviter des modifications accidentelles - elles sont sur le serveur, avant de traiter les assiettes, MES télécharge la recette depuis le référentiel d'installation, traite les assiettes et supprime la recette de l'installation jusqu'à la prochaine utilisation.

- Il est responsable du déplacement du lot (un lot d'assiettes dans une boîte) le long du parcours. MES sait quelle opération est la suivante et après l'achèvement d'une opération donne une commande au système d'alimentation robotique pour déplacer le lot vers la prochaine installation. Dans ce cas, il est déterminé sur quelle installation l'opération sera effectuée (ils peuvent être un peu les mêmes, mais l'un est occupé, l'autre est en service, etc.). Naturellement, toute l'histoire du lot est préservée - quand il a été traité, sur quelle installation, s'il y a eu des problèmes, etc.

- Vérifie les produits pour les spécifications. Après de nombreuses opérations technologiques, des opérations de métrologie ont lieu - quelque chose est nécessairement mesuré (épaisseur de film, taille de ligne, hauteur de marche, à la fin - paramètres électriques, etc.). MES fixe les limites de ces mesures. Si tout se situe dans les limites, le lot passe à l'opération suivante; sinon, le lot s'arrête et les informations sont envoyées à l'ingénieur de processus correspondant.

- Recueille des statistiques. Combien de lots sont dans quelle opération, combien de temps est nécessaire pour une opération et / ou l'itinéraire complet, etc. etc. Tout cela aide à planifier la production. Si quelqu'un s'intéresse au sujet de la planification de la production, je peux conseiller le livre divertissant d'E. Goldratt «The Goal».

Les gens ont été retirés de la production - quel est le résultat?

Aujourd'hui, la production de semi-conducteurs est entièrement automatisée - en principe, si vous insérez une cartouche avec des plaquettes de silicium propres d'un côté de l'usine, puis après environ trois mois (si tout se passe bien), vous obtiendrez une cartouche avec des processeurs fonctionnels de l'autre extrémité, personne n'a touché la cassette ou la plaque avec ses mains.

Le travail du technologue qui développe les processus est passé de la sélection de l'installation et du suivi de tous les paramètres du processus au travail du commis à l'ordinateur: l'accès à l'installation est à distance, une nouvelle recette est écrite et des instructions sur la façon de l'utiliser; dès qu'une fenêtre apparaît dans la production (et elle peut apparaître à deux heures du matin - la production est 24 heures sur 24), les opérateurs (oui, ils existent toujours, même dans une production entièrement automatisée) traitent et mesurent la plaque conformément aux instructions et envoient un rapport. Le technologue lit le rapport, fait une nouvelle recette (et si les résultats sont bons, il modifie le processus de fabrication) et ainsi de suite à l'infini jusqu'à ce que le produit soit retiré de la production. Lors de mon travail chez GlobalFoundries, je suis apparu dans une salle de production propre une fois par an, pour ne pas oublier à quoi ressemblent les plantes. Lorsque vous travaillez dans une installation de production non automatisée (ou dans un institut scientifique comme IMEC), vous devez aller à la partie propre presque tous les jours.

En réalité, bien sûr, même dans une production entièrement automatisée, une intervention humaine est parfois nécessaire - quelque chose ne va pas, les machines tombent en panne, les matières premières présentent des défauts cachés, etc.

Eh bien, et bien sûr, un grand nombre de personnes ont besoin d'une production aussi «abandonnée» pour fonctionner - des ingénieurs de processus qui développent et améliorent la technologie de processus; ingénieurs de service qui surveillent l'équipement (à la fois par eux-mêmes et par le fabricant de l'équipement); ingénieurs et techniciens de maintenance des salles blanches (ventilation, climatisation, approvisionnement en produits chimiques, etc.), informaticiens soutenant et améliorant le MES, personnel administratif et ainsi de suite ... Donc, paradoxalement, la production sans pilote nécessite un assez grand nombre de personnes pour leur fonctionnement. Ainsi, GlobalFoundries à Dresde emploie plus de 3 000 personnes.Conclusion

L'automatisation et la robotisation, dont on a beaucoup parlé récemment, ont longtemps été accomplies dans la fabrication de semi-conducteurs. En mode entièrement automatique, toutes les grandes usines modernes fonctionnent sur l'une desquelles le processeur de votre smartphone / ordinateur portable / ordinateur a été fabriqué. Mais cela n'a pas du tout conduit à la disparition de personnes dans de telles usines - elles ont simplement déménagé des installations de production vers les bureaux (et, je dois dire, une partie du roman en même temps est partie).