Ici, dans cet article - «Moteur thermoacoustique - Moteur Stirling sans pistons» , j'ai écrit comment le moteur Stirling a été amélioré et a atteint l'état d'un moteur thermoacoustique. Dans cet article, je vais vous expliquer comment construire et tester votre propre moteur thermo-acoustique.

Fig.1. Moteur acoustique à ondes progressives à quatre étages

Un moteur thermo-acoustique à ondes progressives est un moteur à apport de chaleur externe. Le moteur convertit l'énergie thermique en énergie acoustique en raison de l'achèvement du cycle thermodynamique le plus proche du cycle de Stirling. De plus, l'énergie acoustique peut être convertie en électricité à l'aide d'une turbine bidirectionnelle connectée à un générateur électrique et ainsi obtenir un générateur de chaleur avec un minimum de pièces mobiles et une efficacité électrique égale à 30 - 50% de l'efficacité du cycle Carnot.

Quel est le principe de fonctionnement du moteur?

GIF 1. Type alpha du moteur StirlingTout d'abord, considérons le type alpha du moteur Stirling. Si nous jetons tous les détails mineurs, alors il se compose de: une bouteille dans laquelle le gaz se comprime, se dilate et se déplace; des pistons, qui effectuent effectivement des manipulations au gaz; échangeurs de chaleur qui fournissent et éliminent l'énergie thermique; et un régénérateur qui stocke la chaleur lorsque le gaz passe du chaud au froid, puis dégage de la chaleur lorsque le gaz recule.

Avec une différence de phase de 90 degrés entre le mouvement des pistons, un cycle thermodynamique est mis en œuvre, ce qui produit finalement un travail sur les pistons. C'est ainsi que le moteur Stirling est généralement décrit.

Mais vous pouvez regarder ce processus différemment. En regardant GIF 1 pendant plusieurs jours, on peut comprendre que la compression, l'expansion et le mouvement des gaz sont essentiellement la même chose qui se produit dans une onde acoustique. Et si c'est la même chose, alors c'est une onde acoustique.

GIF 2 Moteur acoustique à ondes progressives à un étageAinsi, il est tout à fait possible de se débarrasser des pistons et de les remplacer par un résonateur acoustique, dans lequel une onde acoustique se formera et produira tout le travail des pistons.

Cette conception est un système acoustique auto-oscillant qui peut être comparé à un système électrique auto-oscillant. Il y a un résonateur (comme un circuit résonnant dans un circuit électrique) sous la forme d'un tube en boucle et un élément qui amplifie les vibrations acoustiques - un régénérateur (comme une source d'alimentation connectée au bon moment dans le circuit électrique). Lorsque la différence de température entre les échangeurs de chaleur augmente, le gain de puissance de l'onde acoustique traversant le régénérateur augmente. Lorsque le gain dans le régénérateur devient supérieur à l'atténuation lors du passage de l'onde à travers les éléments restants, le moteur démarre automatiquement.

Au tout premier instant, lorsque le moteur démarre, il se produit une amplification des oscillations de bruit inévitablement présentes dans le gaz. De plus, sur l'ensemble du spectre de bruit, seules les oscillations de longueur d'onde égale à la longueur du carter moteur sont amplifiées (longueur d'onde avec la fréquence de résonance principale). Et de plus, lorsque le moteur tourne, la grande majorité de l'énergie acoustique tombe sur l'onde avec la fréquence de résonance principale. Cette onde acoustique est la somme des ondes progressives et stationnaires. La composante stationnaire de l'onde résulte de la réflexion d'une partie de l'onde des échangeurs de chaleur et du régénérateur et de la superposition de cette onde réfléchie sur l'onde principale. La présence d'une composante stationnaire de la vague réduit l'efficacité, qui doit être prise en compte lors de la conception du moteur.

Considérez une vague voyageant librement. Une telle onde se produit dans le résonateur du moteur.

GIF 3 Tracés de température et de pression dans une onde acoustique en mouvement dans un résonateurDans le résonateur, l'onde interagit très faiblement avec les parois du résonateur (GIF.3), car le diamètre du résonateur est trop grand pour exercer une forte influence sur des paramètres gazeux tels que la température et la pression. Mais il y a encore de l'influence. Premièrement, le résonateur définit la direction de l'onde, et deuxièmement, l'onde perd de l'énergie dans le résonateur en raison de l'interaction avec la paroi dans la couche limite de gaz. Dans l'animation, vous pouvez voir qu'une portion élémentaire de gaz prélevée arbitrairement dans une onde libre s'échauffe pendant la compression et se refroidit pendant l'expansion, c'est-à-dire qu'elle se contracte et se dilate presque adiabatiquement. Presque adiabatiquement - c'est parce que le gaz a une conductivité thermique, bien que petite. Dans ce cas, dans une onde libre, la dépendance de la pression sur le volume (diagramme PV) est une ligne. Autrement dit, comme le gaz ne fonctionne pas, il ne fonctionne pas non plus avec le gaz.

Une image complètement différente est observée dans le régénérateur du moteur

GIF 4 graphiques de température et de pression dans le régénérateurEn présence d'un régénérateur, le gaz se dilate et ne se contracte plus de façon adiabatique. Lorsqu'il est comprimé, le gaz dégage de l'énergie thermique vers le régénérateur, et pendant l'expansion il prend de l'énergie et la dépendance de la pression sur le volume est déjà un ovale. La surface de cet ovale est numériquement égale au travail effectué sur le gaz. Ainsi, un travail est effectué à chaque cycle, ce qui entraîne une augmentation des vibrations acoustiques. Dans GIF 4, sur le graphique de température, la ligne blanche est la température de la surface du régénérateur, et le bleu est la température d'une portion élémentaire de gaz.

Les principaux postulats dans l'interaction de l'onde avec le régénérateur sont les suivants: le premier postulat - dans le régénérateur il y a un gradient de température avec un maximum pour l'échangeur de chaleur chaud et un minimum pour l'échangeur de chaleur chaud et le deuxième postulat - que le gaz interagit fortement thermiquement avec la surface du régénérateur, c'est-à-dire qu'il prend instantanément la température locale du régénérateur (bleu la ligne est en blanc).

En quoi consiste un régénérateur? Il s'agit généralement d'une pile de filets en acier. Ici, dans l'animation, il est représenté comme un ensemble de plaques parallèles. De tels régénérateurs existent également, mais plus difficiles à fabriquer qu'à partir de filets.

En quoi consiste un moteur thermoacoustique à ondes progressives?

Fig.2. Désignations des éléments d'un moteur à un étageConcernant les échangeurs de chaleur, un régénérateur et un résonateur, tout est clair. Mais généralement, dans le moteur, ils mettent un autre échangeur de chaleur froid secondaire. Son objectif principal est d'empêcher la cavité du résonateur d'être chauffée par un échangeur de chaleur chaud. La température élevée du gaz dans le résonateur est mauvaise en ce que le gaz chaud a une viscosité plus élevée, et donc des pertes de vagues plus élevées, puis une température élevée réduit la résistance du résonateur et il est souvent nécessaire de mettre loin du matériel résistant à la chaleur dans le résonateur, comme un turbo-générateur en plastique qui ne peut pas résister chauffer. La cavité entre l'échangeur de chaleur chaud et le froid secondaire est appelée tube tampon thermique. Elle doit être d'une telle longueur pour que l'interaction thermique entre les échangeurs de chaleur ne soit pas significative.

La plus grande efficacité est obtenue lors de l'installation de la turbine dans le résonateur du côté de l'échangeur de chaleur chaud, c'est-à-dire immédiatement après celui de froid secondaire.

Le moteur à un étage représenté sur la figure 2 est appelé le moteur Zeperli, car Peter Zeperli a conçu sa conception pour la première fois.

Fig.3. Schéma du moteur à quatre vitessesLa conception en une seule étape peut être améliorée. De Block a proposé un moteur à quatre vitesses en 2010 (Fig. 3). Il a augmenté le diamètre des échangeurs de chaleur et du régénérateur par rapport au diamètre du résonateur afin de réduire la vitesse du gaz dans la région du régénérateur et ainsi réduire le frottement du gaz contre le régénérateur, et a également augmenté le nombre d'étages à quatre. Une augmentation du nombre d'étapes entraîne une diminution de la perte d'énergie acoustique. Premièrement, la longueur de la cavité pour chaque étage est réduite et la perte d'énergie dans la cavité est réduite. Deuxièmement, la différence entre les phases de vitesse et de pression dans la zone du régénérateur diminue (la composante stationnaire de l'onde est supprimée). Cela réduit la différence de température minimale requise pour démarrer le moteur.

Donc - vous pouvez construire un moteur à deux, avec trois ou plus de quatre étapes. Le choix du nombre d'étapes est un sujet discutable.

Toutes choses étant égales par ailleurs, la puissance du moteur est déterminée par le diamètre de l'étage, plus il est grand, plus la puissance est importante. La longueur du carter du moteur doit être choisie de sorte que la fréquence d'oscillation soit de préférence inférieure à 100 Hz. Si le boîtier est trop court, c'est-à-dire si la fréquence d'oscillation est trop élevée, la perte d'énergie acoustique augmente.

Ensuite, je décrirai la construction d'un tel moteur.

Création de moteur

Le moteur que je vais décrire est un mini prototype de test. Il n'est pas prévu qu'il produira de l'électricité. Il est nécessaire de développer une technologie pour convertir l'énergie thermique en énergie acoustique, et est trop petit pour y intégrer une turbine et produire de l'électricité. Un prototype plus important est en cours de préparation pour produire de l'électricité.

Fig. 4. CasJ'ai donc commencé à fabriquer avec le boîtier. Il se compose de 4 marches et de 4 résonateurs et représente topologiquement un beignet creux plié deux fois en deux de 180 degrés. Les marches sont connectées aux résonateurs à l'aide de brides. Le corps entier est en cuivre. Cela est nécessaire pour pouvoir souder rapidement quelque chose dans le corps et tout aussi rapidement pour souder. Les résonateurs sont constitués d'un tube en cuivre d'un diamètre extérieur de 15 mm et d'un diamètre intérieur de 13 mm. Un pas d'un tuyau avec un diamètre extérieur de 35 mm et un intérieur 33 mm. La longueur de la marche de bride à bride est de 100 mm. La longueur totale de la coque est de 4 m.

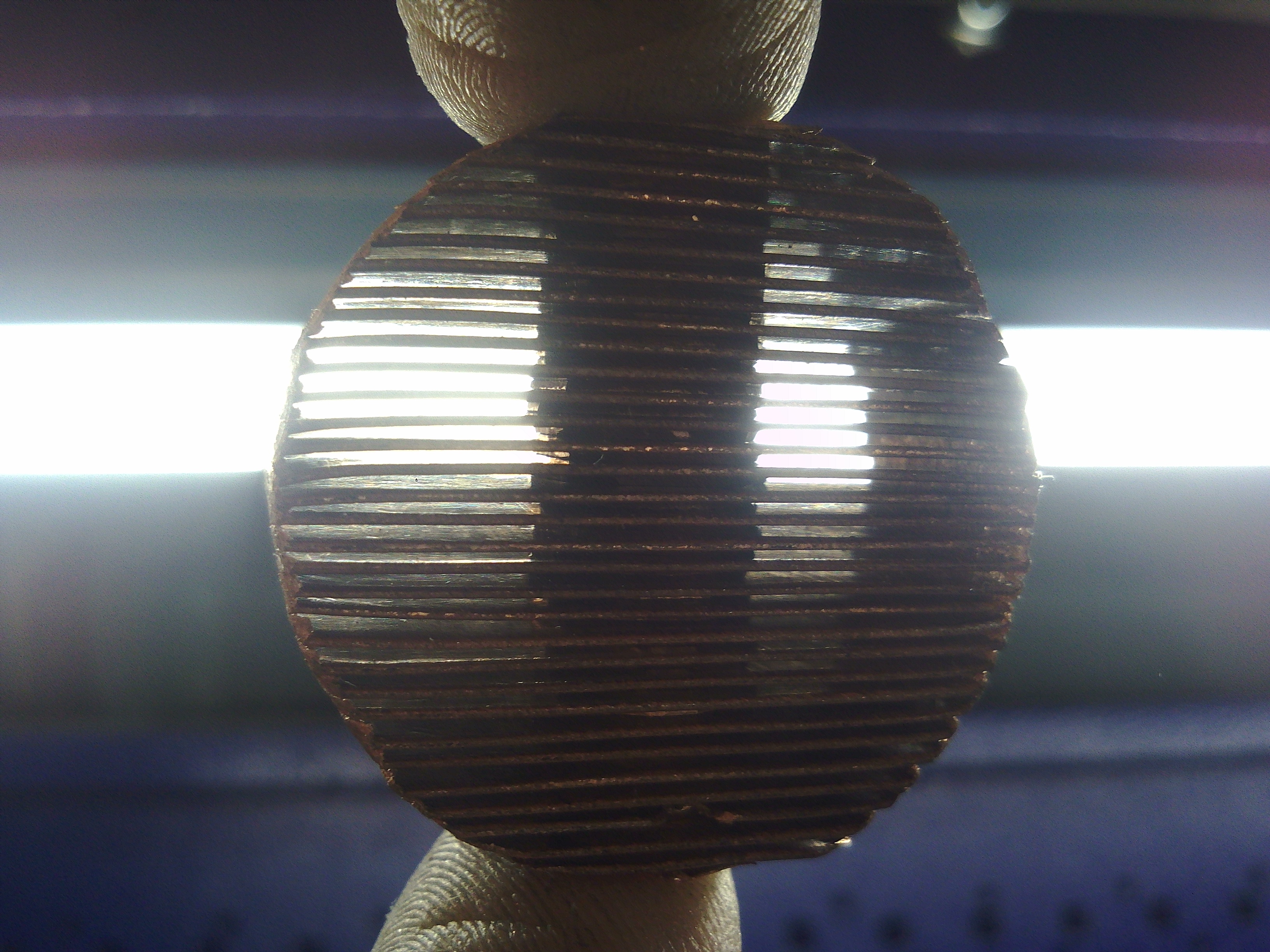

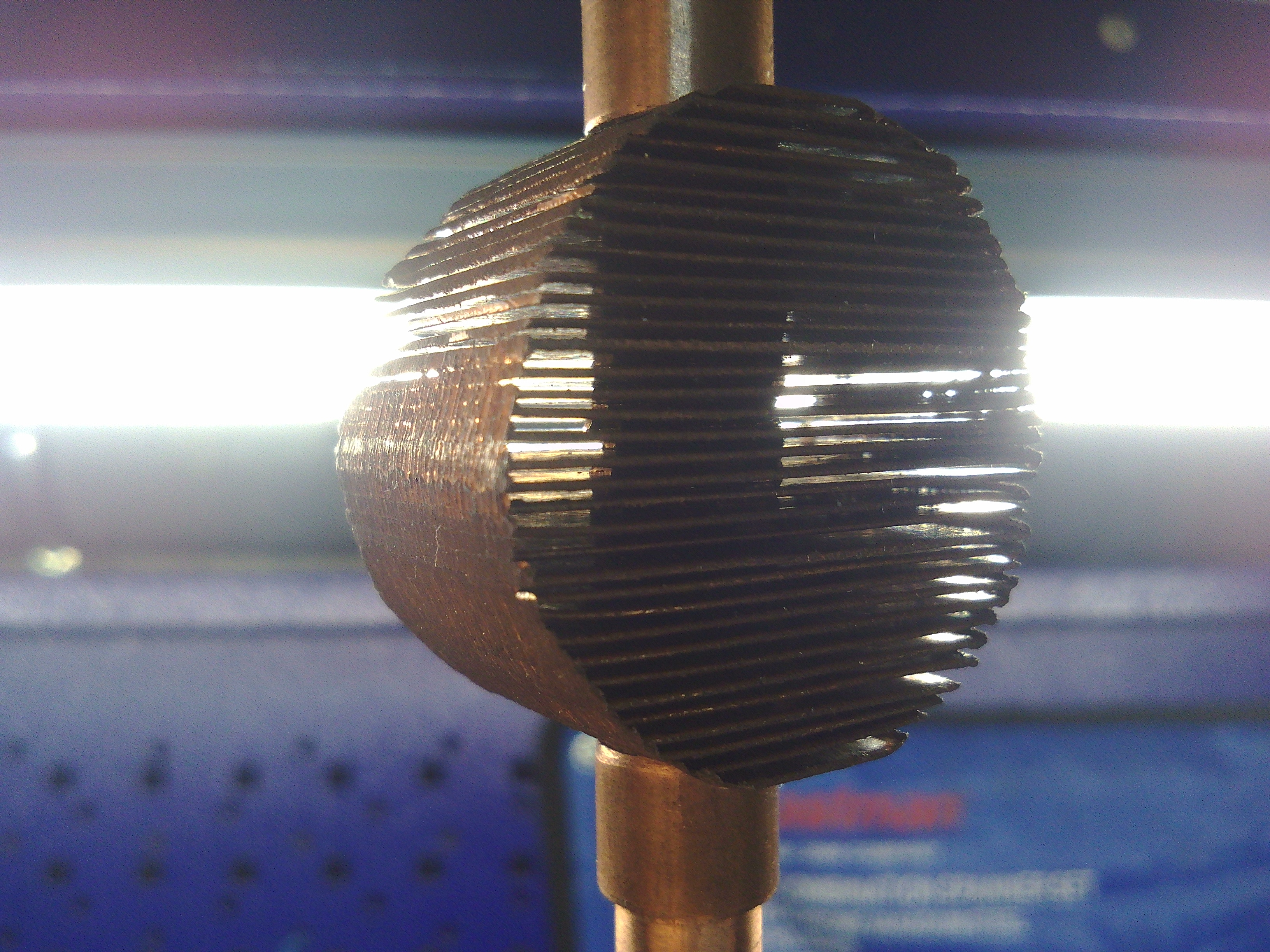

Fig. 5. Échangeurs de chaleur chaud (gauche) et froid (droite)

Fig. 5. Échangeurs de chaleur chaud (gauche) et froid (droite)Il a ensuite fabriqué des échangeurs de chaleur. Ce sont des échangeurs de chaleur à plaques. Les principaux éléments structurels de ces échangeurs de chaleur sont ces plaques et rondelles en cuivre

Fig. 6. Plaque en cuivre et rondelle en cuivreDans un échangeur de chaleur chaud, le chauffage électrique est effectué à l'aide d'un filetage nichrome installé dans le trou central. Puissance thermique maximale de 100 watts. Il serait paradoxal d'utiliser l'électricité pour démarrer le générateur, mais c'est très pratique pour le prototype de test. L'utilisation du chauffage par l'électricité, plutôt que par le gaz ou toute autre énergie thermique, élimine la difficulté de calculer l'énergie thermique entrante, car dans le cas du chauffage électrique, il suffit de simplement multiplier la tension par le courant et la puissance thermique entrante sera exactement connue. Mesurer avec précision la puissance calorifique entrante - ceci est important pour calculer l'efficacité.

L'échangeur de chaleur froid est refroidi en passant par le canal central du liquide de refroidissement, en l'occurrence de l'eau. L'eau chauffée dans l'échangeur de chaleur entre dans un radiateur de refroidissement externe, qui est utilisé comme radiateur du poêle d'une supercar comme la Lada

Fig. 7. Un radiateur en cuivre d'un appareil de chauffage de VAZ-2101-8101050Après avoir traversé le radiateur de refroidissement, l'eau retourne à l'échangeur de chaleur froid. L'eau est mise en circulation par la pompe de circulation Topsflo Solar DC 5 PV.

Fig. 8. Pompe de circulation d'eau 12VFig. 9. L'une des grilles de régénérationFig. 10. Pièces faisant partie d'une étapeFig. 11. Coupe en coupeSur ces figures, on peut voir qu'en plus des échangeurs de chaleur et d'un régénérateur, des inserts en aluminium sont présents à l'intérieur de la scène. Ils sont nécessaires simplement pour que les fils de l'échangeur de chaleur et les raccords de l'échangeur de chaleur à travers la paroi du tuyau puissent être retirés. Sans ces inserts, il faudrait sortir à travers les brides, ce qui est très désagréable voire impossible. Donc, dans chacun des inserts, il y a un trou d'un diamètre de 13 mm, exactement le même que le diamètre du résonateur, et donc l'insert n'est pas différent en termes de propriétés acoustiques du résonateur - c'est-à-dire qu'il en est la continuation.

Fig. 12. Insert en aluminium dans le boîtierIl ressemble à un échangeur de chaleur froid à l'intérieur du boîtier:

Fig. 13. Échangeur de chaleur soudéElectronique et équipement de mesure

J'ai choisi 12 V comme tension principale de tout le système, car vous pouvez facilement trouver une alimentation bon marché et assez puissante - l'alimentation de l'ordinateur. J'ai choisi l'alimentation Aerocool VX 650W, car la puissance électrique maximale requise devrait être un peu plus de 400 watts.

Fig. 14. Alimentation Aerocool VX 650WJ'ai utilisé l'Arduino Mega 2560 comme contrôleur de système. J'y ai connecté tous les capteurs et régulateurs

Fig. 15. Arduino Mega 2560Et la puissance de chauffage des échangeurs de chaleur chauds est régulée à l'aide de la modulation de largeur d'impulsion. Pour cela, j'ai utilisé le pilote de transistor IRF 520 à quatre canaux pour Arduino.

Fig. 16. Pilote de transistor IRF 520 à quatre canaux pour ArduinoLes transistors devaient être placés sur le radiateur, car ils ne sont pas tombés en surchauffe déjà à une puissance de plus de 10 watts à travers le transistor.

Le contrôle de puissance de la pompe a également été effectué à l'aide de PWM, mais uniquement via le module - l'interrupteur d'alimentation Troyka-Mosfet V3.

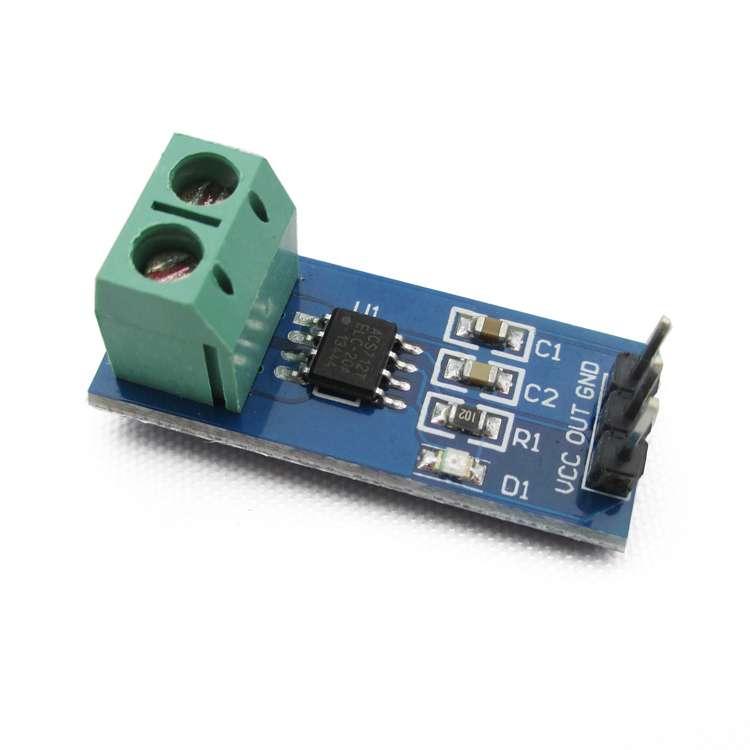

Fig. 17. Troyka-Mosfet V3 - clé d'alimentation basée sur IRLR8113 pour ArduinoLe flux de courant à travers les échangeurs de chaleur chauds est mesuré à l'aide d'un capteur de courant de 20 A pour Arduino.

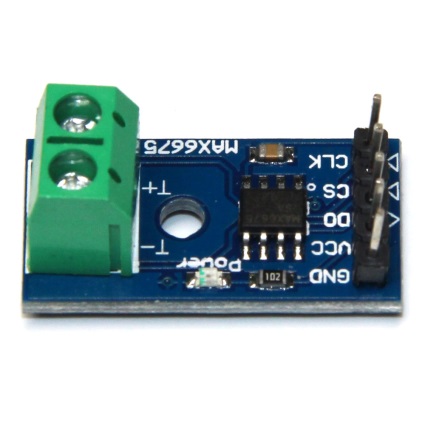

Fig. 18. Capteur de courant 20 A (gauche) et module pour thermocouples de type K - MAX6675 (droite)

Fig. 18. Capteur de courant 20 A (gauche) et module pour thermocouples de type K - MAX6675 (droite)Il est également nécessaire de mesurer la température des échangeurs de chaleur; pour cela, des thermocouples de type K et un module pour thermocouples de type K - MAX6675 sont utilisés, qui numérise la tension des thermocouples, car elle est trop petite pour la fournir directement à Arduino.

Fig. 19. Thermocouples de type K dans un tube en cuivreLes thermocouples sont collés dans des tubes en cuivre à l'aide d'un scellant haute température côté jonction et à l'aide d'époxy côté fil. Ceci est fait afin de les souder dans le boîtier du moteur en cuivre

Il ne reste plus qu'à mesurer la pression dans le moteur et les vibrations acoustiques, c'est-à-dire les fluctuations de pression, afin de connaître la puissance acoustique du moteur. D'une part, il est possible de mesurer la pression moyenne par cycle dans le moteur (pression de référence) et les fluctuations de pression sinusoïdale avec le même capteur de pression absolue. Mais dans ce cas, la majeure partie de la plage de mesure du capteur ne sera pas impliquée, car l'amplitude des fluctuations de pression est 10 fois ou plus inférieure à la pression de référence elle-même. Autrement dit, il reste une petite résolution pour mesurer précisément les fluctuations de pression. Par conséquent, il était nécessaire de séparer la pression de référence et les fluctuations de pression afin de mesurer les fluctuations de pression par un autre capteur - un capteur avec une plage de mesure adaptée à l'amplitude des oscillations dans l'onde. À ces fins, un petit réservoir tampon a été fabriqué et connecté à la cavité du moteur par un tube capillaire très mince. Le tube est si mince que le remplissage du réservoir à travers lui avec une pression de 1 atm prend environ 3 secondes.

Pourquoi tout cela est-il fait? Et pour le fait qu'en raison du tube capillaire dans le réservoir tampon, la pression moyenne par cycle est formée, car la fréquence d'oscillation typique dans le moteur est de 80 Hz, c'est-à-dire que la période est de 0,0125 seconde, et l'augmentation de la pression de l'amplitude des oscillations prendra environ une seconde. Ainsi, les fluctuations de pression dans le réservoir sont exclues, mais en même temps, il y a une pression moyenne par cycle, et la pression relative entre ce réservoir et le moteur peut déjà être mesurée. C'est exactement ce dont nous avions besoin.

La pression dans le moteur peut être augmentée à 5 atm en utilisant une pompe à pied.

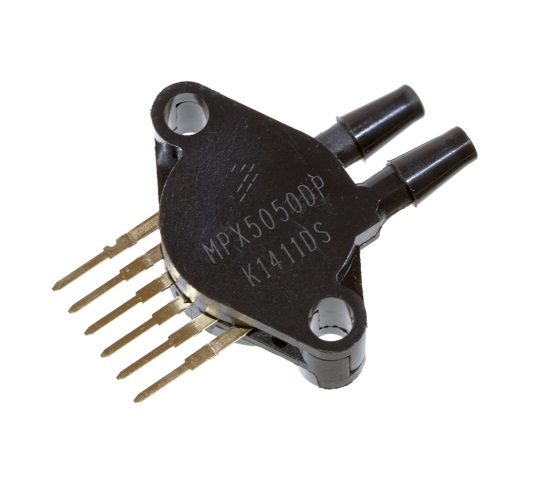

Pour mesurer la pression moyenne par cycle, un capteur de pression absolue MPX5700AP a été connecté au réservoir tampon et un capteur de pression différentielle MPX5050DP a été connecté entre le réservoir et le résonateur du moteur pour mesurer les fluctuations de pression.

Fig. 21. Capteur de pression absolue MPX5700AP (gauche) et capteur de pression différentielle MPX5050DP (droite)

Fig. 21. Capteur de pression absolue MPX5700AP (gauche) et capteur de pression différentielle MPX5050DP (droite)Premier lancement

Fig. 22. Belle lueur de capteurs lorsque le moteur tourne dans l'obscuritéLa première tentative de démarrage du moteur a eu lieu avec l'une des quatre étapes prêtes. Les étapes restantes étaient vides (sans échangeurs de chaleur ni régénérateur). Lorsque l'échangeur de chaleur chaud a été chauffé jusqu'à une température maximale de 250 degrés Celsius, il n'a pas démarré.

Ensuite, une deuxième tentative de lancement a eu lieu en deux étapes. Les marches étaient situées à une distance de la moitié de la longueur du logement les unes des autres. Encore une fois, lorsque les échangeurs de chaleur chauds ont été chauffés à 250 degrés, le moteur n'a pas démarré. La température des échangeurs de chaleur froids dans toutes les expériences était d'environ 40 degrés Celsius, le fluide de travail dans toutes les expériences était de l'air avec la pression atmosphérique.

Le premier lancement réussi a eu lieu lors des travaux des 4 étapes. La température des échangeurs de chaleur chauds au moment du lancement était de 125 degrés. Lorsqu'ils fonctionnent à une puissance thermique maximale de 372 watts (soit 93 watts par échangeur de chaleur chaud), la température des échangeurs de chaleur chauds était de 175 degrés, froide 44. La fréquence d'oscillation mesurée est de 74 Hz. La puissance de l'onde acoustique dans le résonateur est de 27,6 watts. L'efficacité de la conversion de l'énergie thermique en énergie acoustique n'a pas encore été mesurée, car cela nécessite des capteurs de pression supplémentaires qui doivent être situés avant et après la scène pour mesurer l'augmentation de la puissance acoustique dans la scène. De plus, pour que les expériences déterminent l'efficacité, il est nécessaire de placer une charge à l'intérieur du moteur, mais c'est le sujet de l'histoire suivante ...

À 3 étapes sur 4, le moteur fonctionne également.

La température des trois échangeurs de chaleur chauds au démarrage est d'environ 175 degrés. Le quatrième - une étape inutilisée fonctionne en même temps comme une pompe à chaleur ou un réfrigérateur (cela dépend du point de vue, de ce dont nous avons besoin, du chauffage ou du refroidissement). Autrement dit, l'échangeur de chaleur froid d'un étage inactif a une température comme tous les autres échangeurs de chaleur froide, et l'échangeur de chaleur chaud commence à se refroidir, car l'onde acoustique en retire l'énergie thermique. Dans l'expérience, le refroidissement maximum obtenu de cette manière était de 10 degrés.Ce qui m'a surpris au démarrage, c'est que l'étanchéité absolue n'est pas essentielle au fonctionnement de l'appareil. C'est-à-dire qu'au premier démarrage, les tubes auxquels le réservoir tampon et le capteur de pression devaient être connectés n'étaient pas bouchés. Le diamètre de chacun des deux trous était d'environ 2,5 mm. Autrement dit, le moteur était complètement étanche, ce qui ne l'empêchait toujours pas de démarrer et de fonctionner correctement. On pourrait même porter un doigt sur les tubes et ressentir les vibrations de l'air. Lorsque les tubes ont été bouchés, la température des échangeurs de chaleur chauds a commencé à chuter de manière significative (de 20 à 30 degrés) et la température des échangeurs de chaleur a augmenté de 5 à 10 degrés. Ceci prouve directement que lors de l'étanchéité, l'énergie acoustique à l'intérieur du boîtier augmente et donc le transfert de chaleur entre les échangeurs de chaleur augmente, en raison de l'effet thermoacoustique.Ensuite, beaucoup craignaient que le moteur soit très bruyant pendant le fonctionnement. En effet, vous pourriez le penser, car le volume sonore mesuré dans le résonateur était de 171,5 décibels. Mais le fait est que toute la vague est enfermée à l'intérieur du moteur et, en fait, elle s'est avérée si silencieuse que son travail ne peut être déterminé extérieurement que par une légère vibration du boîtier.Invitation à rejoindre le projet

Je crée avec l'aide de la thermoacoustique à Engels, au Sol-En Engineering Club. Ceux qui sont également inspirés par cette direction de la créativité et qui souhaitent se joindre à l'avenir, écrivent dans des messages personnels de quelle ville vous êtes.