Accélération: la vieille femme affirme que la boîte de vitesses "Moskvich" de qualité inférieure

© M. Zhvanetsky«Quarante et unième»

En 1985, une nouvelle voiture, Moskvich-2141, est apparue en URSS.

Il était prévu que cette voiture du troisième groupe de la petite classe occupe une niche de consommation entre la masse «huit» VAZ-2108 du deuxième groupe de la petite classe et la prestigieuse Volga GAZ-24-10 de la classe moyenne.

Une voiture assez grande, rapide et confortable (selon les normes soviétiques) avec quelques éléments chics (une radio VHF dans la configuration standard!), Un rêve de soviétique.

En plus de ... un certain nombre de raisons au-delà de la portée de cet article, cela a été entravé par l'absence d'un moteur suffisamment puissant, ainsi que d'une transmission automatique.

Et si le problème avec le moteur devait être résolu au fil du temps en passant de l'UZAM-331.10 et VAZ-2106 à la nouvelle famille de moteurs AZLK-21414, sous laquelle la construction de la nouvelle usine a commencé, alors tout était plus triste avec la transmission automatique. À proprement parler, pas une seule voiture soviétique massive ne pouvait se vanter d'une transmission automatique, y compris la limite de rêve de la 24e Volga de la nomenclature soviétique.

Cependant, il y avait encore quelques idées, et pour ceux qui s'intéressent à l'histoire de la technologie automobile soviétique, bienvenue à couper

L'idée de faire une transmission automatique sur la base du variateur pour Moskvich est née avant même la naissance officielle du 41e Moskvich, d'abord sous la forme d'un projet de diplôme, qui a été réalisé par l'auteur de cet article (alors étudiant au MAMI) aux États-Unis, puis au UKER AZLK à l'initiative de l'auteur (et principalement de ses propres mains), d'abord «dans ses temps libres de l'œuvre principale», puis dans le cadre de divers «plans de création d'une technologie prometteuse» *.

- Il convient de noter qu'en plus de la transmission à variation continue développée pour les voitures de série de la famille Moskvich-2141 considérée dans l'article, une autre transmission à variation continue intéressante basée sur un variateur torus a été développée chez AZLK dans le cadre du projet Automobile de l'année 2000, mais «c'est complètement différent histoire », nécessitant une grande conversation séparée.

Étant donné que cette transmission était censée être installée sur une voiture dans une production existante, dont les modifications de conception étaient pratiquement inacceptables, il était nécessaire que son installation n'entraîne aucun changement dans la carrosserie (jusqu'aux points de fixation), ainsi que des changements dans d'autres composants et assemblages (par exemple , système d'échappement, passant près de la transmission, crémaillère de direction, situé un peu plus haut, etc.). Cela a imposé de sévères restrictions sur les dimensions de la structure.

Par exemple, sur cette photo sur le boîtier CVT, vous pouvez voir l '«échafaudage» (encerclé en rouge), qui a été réalisé afin de dissiper l'écart nécessaire avec le tunnel corporel.CVT

La CVT «V-chain» à poulies lisses de la société allemande

PIV , largement utilisée dans les entraînements de générateurs marins, de machines à papier et d'autres équipements industriels nécessitant un changement en douceur du rapport de transmission, a été prise comme base pour une transmission à variation continue.

Volkswagen a conçu sa transmission à variation continue sur la base du même variateur, et un peu plus tard,

LuK , qui a absorbé le PIV, a créé la transmission

Multitronic à

variation continue pour AUDI.

Quelques mots sur les raisons pour lesquelles le variateur PIV a été choisi, et non sur le

Transmatic le plus populaire à l'époque. Toutes choses égales par ailleurs, la «courroie» (plus précisément la chaîne) du variateur PIV a une capacité portante plus élevée que la courroie métallique Transmatic, et comme indiqué ci-dessus, des restrictions très strictes ont été imposées aux dimensions de la transmission à variation continue. En général, à cette époque, Transmatic n'était utilisé que sur les petites voitures avec un moteur jusqu'à 80-100 Nm, et dans ce cas, une transmission à variation continue était censée fonctionner avec une nouvelle famille de moteurs AZLK-21414 avec un couple allant jusqu'à 160-180 Nm.

Une autre raison, non moins importante, était que la production d'une transmission à variation continue devait être maîtrisée dans les usines de construction de machines existantes et que la courroie métallique Transmatic avait une conception trop spécifique qui nécessitait l'organisation d'une production spéciale.

Dans le même temps, la chaîne à courroies PIV est structurellement similaire à la chaîne à engrenages habituelle, bien développée en production, largement utilisée dans l'industrie. Les différences ne concernent que les axes avec une surface spéciale des extrémités travaillant le long de la surface conique lisse des poulies. Dans ce cas, les essieux sont en acier à roulement 15 et, du point de vue de la technologie de fabrication, sont très similaires aux pièces de roulements.

Ainsi, la production d'une chaîne de type PIV pourrait être maîtrisée dans l'une des usines de roulements de l'URSS.

Malgré le fait que les prototypes de la transmission à variation continue étaient un produit à la pièce, le design a été immédiatement conçu pour la production de masse. Par conséquent, toute la documentation a été faite «dans les tolérances» afin que l'assemblage puisse être effectué sans pièces de montage. Les prototypes Carter, bien que coulés dans le sol selon des modèles en bois, ont été conçus pour le moulage par injection. On peut en dire autant d'autres détails. Donc, même s'il s'agissait d'un prototype, il a été réalisé pratiquement dans les conditions d'une production de masse. Cela le distingue de la plupart des produits faits maison assemblés «à l'aide d'une lime».

La plupart des pièces ont été fabriquées dans l'atelier expérimental de l'UAER AZLK, ainsi que dans d'autres fabricants de l'usine automobile, une partie importante de l'usinage a été réalisée «par conversion» en

NPO AlmazConception de transmission à variation continue

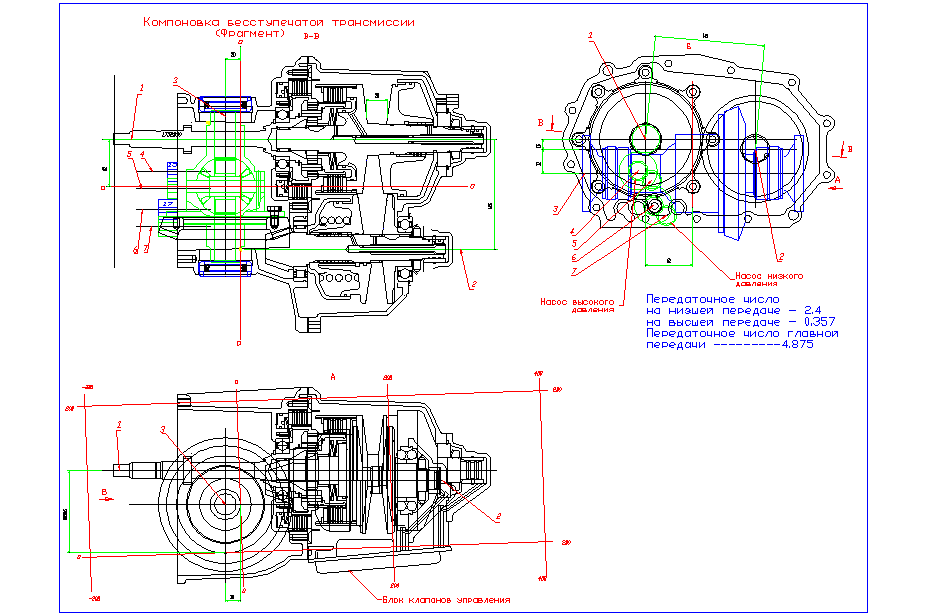

Sur le schéma de configuration, vous pouvez voir que le variateur de transmission à variation continue a une distance centrale entre les poulies motrice et entraînée de 145 mm, les rapports de vitesse maximum et minimum sont respectivement de 2,4 et 0,357 (1 / 2,8), c'est-à-dire que la gamme de rapports de vitesse est de 6,7 (les rapports de vitesse sont légèrement asymétriques). pour réduire la charge sur la chaîne en "vitesse inférieure"). Un rapport de démultiplication maximal relativement faible nécessitait un rapport de démultiplication principal assez important de 4,875, heureusement un engrenage hypoïde le permet.

Les poulies sont pressées et le rapport d'engrenage du variateur est modifié à l'aide des vérins hydrauliques situés dans les poulies.

Étant donné que, contrairement à la transmission à engrenages, le sens de rotation de l'arbre d'entraînement et des arbres entraînés du variateur est le même, afin d'assurer le sens de rotation requis des roues de la voiture, l'engrenage principal s'est avéré être "inversé" (l'engrenage d'entraînement est situé de l'autre côté de l'entraînement). En plus du sens de rotation souhaité, cela a permis de pousser les arbres d'entraînement et d'entraînement du variateur à la distance requise.

Par conséquent, si nous comparons la conception de cette transmission à variation continue, par exemple, avec celle "connexe" dans la conception Multitronic, elle s'est révélée beaucoup plus simple et plus compacte. * L'inverse est obtenu en utilisant un engrenage planétaire déplacé à l'aide d'embrayages multidisques "humides". Ils permettent également de déplacer la voiture, de sorte que le convertisseur de couple dans ce cas est absent. En général, la conception des embrayages et de l'inverse ressemble au schéma Transmatic, mais il existe quelques différences liées aux caractéristiques de disposition, à la conception du variateur et au système de commande hydraulique du variateur et des embrayages. *

- Une petite "digression lyrique".

Si nous comparons la conception de cette transmission à variation continue avec la Multitronic, l'œil averti du concepteur pourra remarquer la coïncidence de certaines solutions techniques. Dans ce cas, "toutes les correspondances sont aléatoires". Le fait est que les premières publications ouvertes du design Multitonic ne sont apparues qu'à la fin des années 90, c'est-à-dire environ 10 ans après la conception de la transmission à variation continue Moskvich. Bien sûr, Multitronic a été précédemment conçu, mais la documentation était naturellement fermée. Apparemment, le seul besoin d'adapter la conception encombrante du variateur PIV industriel à une transmission de voiture compacte a forcé les concepteurs à aller dans la même direction.

- Mais la conception Transmatic disposait déjà de certaines informations, il y a donc des emprunts, bien sûr, en tenant compte des caractéristiques associées aux différences de conception de la courroie métallique Transmatic et de la chaîne PIV, de la position longitudinale du moteur et des caractéristiques du système de commande hydraulique à transmission à variation continue .

En conséquence, la masse de la transmission à variation continue Moskvich n'était que de 50 kilogrammes (et cela malgré le fait que les carters moulés dans le sol sont légèrement plus lourds que le moulage par injection dans la production de masse), ce qui n'est que de 8 kilogrammes de plus que la boîte de vitesses manuelle Moskvich habituelle.

Quelques photos supplémentaires.Les travaux sur la conception d'une transmission à variation continue ont officiellement commencé en 1985, en 1987, ils ont pu accélérer considérablement grâce à une réunion lors de l'Exposition internationale de Sokolniki avec des représentants de PIV qui ont manifesté leur intérêt pour ces travaux, ce qui a abouti à la signature au début de 1988 du «Protocole sur intentions. "

En 1988, la production de pièces prototypes a commencé. Selon le plan, les travaux devaient être achevés en 1992, mais à ce stade, les travaux se sont déroulés très lentement, ils se sont pratiquement arrêtés plusieurs fois, de sorte que le prototype n'a finalement été assemblé qu'en 1995. Nous y reviendrons un peu plus bas.

Système de contrôle de transmission

En tant que système de contrôle, un système purement hydraulique a été initialement supposé, avec une "logique" hydraulique, des tubes de Pitot, etc.

Mais même un système de contrôle aussi «simple» n'était pas caractéristique pour la production automobile de cette époque, et des problèmes ont surgi avec cela. Cependant, à la fin des années 80, sur la vague de la Perestroïka, de nombreuses coopératives et petites entreprises, y compris des entreprises de recherche et de production, qui ont volontiers entrepris de tels travaux, ont vu le jour sur la base des entreprises de défense.

Dans ce cas, une petite entreprise formée sur la base de TsIAM a été reprise pour la conception.

Un système électro-hydraulique à logique électronique a été proposé, pour lequel il était possible d'utiliser des vannes série et des éléments électroniques utilisés pour le système d'alimentation et la commande des moteurs d'avion.

Le système de contrôle était une plaque séparée installée dans une fenêtre au bas de la transmission.

La photo montre un endroit pour installer une plaque de commande, avec des canaux pour contrôler l'hydraulique de puissance du variateur et des embrayages.

La partie hydraulique du système de commande était actionnée par une pompe à engrenages entraînée par un moteur. Un système de circulation d'huile de carter semi-sec a été utilisé; une deuxième pompe (basse pression) a été utilisée pour cela, pompant l'huile du carter CVT vers le carter de transmission principal à travers des filtres grossiers et fins.

Les travaux ont commencé en 1988 et, en 1992, un prototype a été fabriqué

dans une usine d'une petite entreprise de l'usine d'aviation - sous-traitant TsIAM.

Malheureusement, à ce moment-là, aucun échantillon de transmission n'avait encore été réalisé, de sorte que le «mariage» du système de commande de transmission était constamment retardé. Finalement, la petite entreprise a cessé ses activités et un prototype de système de contrôle a été perdu.

Algorithme de contrôle

Le système de contrôle doit contrôler la transmission conformément à l'algorithme qui y est défini.

L'une des principales tâches d'une transmission automobile est de s'assurer que le moteur fonctionne dans le mode optimal pour elle dans toutes les conditions de conduite du véhicule en choisissant la transmission optimale (dans le cas d'une transmission par étapes) ou un rapport de transmission à variation continue (dans le cas d'un variateur).

Par conséquent, le moteur à n'importe quelle charge doit fonctionner avec une consommation minimale de carburant pour une charge donnée. *

- Bien sûr, en plus de la consommation spécifique, d'autres paramètres doivent être pris en compte, par exemple la toxicité, l'usure du moteur, le bruit, la réponse des gaz, etc.

Cela peut être visualisé sur la caractéristique multi-paramètres du moteur.

Sur celui-ci, l'axe des abscisses montre la vitesse de rotation du vilebrequin du moteur, et son couple ordonné * sur l'axe des ordonnées, en outre, des hyperboles à puissance constante sont affichées, et la consommation spécifique de carburant par unité de puissance (gram / kW * h) est indiquée de la couleur du minimum (vert) au maximum (rouge).

- Dans ce cas, une caractéristique multi-paramètres relative est prise, sur laquelle le régime moteur et le couple sont affichés par rapport à leurs valeurs maximales.

On peut voir que la consommation spécifique minimale se situe dans la zone d'environ 50% à 80% du couple maximal dans une plage assez large de puissance et de régime moteur.

Vous pouvez remarquer que même avec une faible puissance moteur, il est souhaitable que son couple soit assez important et que la vitesse soit minimale. À mesure que la puissance augmente, le régime du moteur devrait également augmenter et le couple optimal dans ce cas change très légèrement. Eh bien, avec une puissance maximale, il n'y a rien à choisir, il n'y a pas de temps pour économiser, donc la charge et la vitesse sont maximales.

Dans le cas d'une boîte manuelle, le conducteur sélectionne lui-même le rapport souhaité en ajustant la charge avec la pédale d'accélérateur. Par exemple, avec une accélération intensive ou une conduite en montée ou hors route, il peut s'agir de la deuxième vitesse, et avec un mouvement silencieux à la même vitesse, la cinquième vitesse peut déjà être sélectionnée.

Dans le cas d'une transmission automatique, le conducteur règle le mode de fonctionnement par la pédale d'accélérateur, et la boîte elle-même sélectionne la vitesse souhaitée.

Eh bien, dans le cas du variateur, le rapport de vitesse change en continu, permettant au moteur de fonctionner au mode optimal pour une charge donnée, en fonction de la position de la pédale d'accélérateur.

À première vue, il peut sembler que l'algorithme de contrôle d'une transmission à variation continue est plus simple qu'une transmission automatique à étages, mais ce n'est pas tout à fait vrai.

Ceux qui conduisaient une voiture des années 80 avec une CVT (par exemple, Ford Fiesta ou Fiat Uno) ont peut-être remarqué qu'après avoir déplacé un obstacle (choc, choc ou trottoir), le moteur «hurle» pendant un certain temps (la vitesse fluctue sensiblement). Le fait est que l'obstacle provoque une forte augmentation de la charge, à cause de laquelle le système de commande force le variateur à augmenter le rapport d'engrenage, puis la charge diminue, le rapport d'engrenage du variateur diminue également, en conséquence, des oscillations se produisent.

Une autre caractéristique désagréable de ces voitures était la sensation d'un «embrayage défaillant» lorsque la pédale d'accélérateur était fortement enfoncée, par exemple lors d'un dépassement. Le système de commande reçoit un signal sur la nécessité d'une augmentation significative du régime moteur et essaie d'augmenter rapidement le rapport de vitesse du variateur pour l'accélérer. À la suite d'une telle accélération rapide du moteur, tout son couple est dépensé pour dérouler son propre volant (à peu près la même que lorsque vous enfoncez brusquement la pédale d'accélérateur au point mort). Bien sûr, après une demi-seconde, le moteur atteindra le mode souhaité et la voiture accélérera intensément, mais pendant ce temps, le conducteur aura le temps de ressentir des émotions négatives.

Si vous "émoussez" simplement le système de contrôle, ralentissez sa réaction, alors la voiture commencera à "penser" trop doucement avec la pédale d'accélérateur, ce qui est également indésirable.

En principe, ces problèmes peuvent être évités si l'algorithme de commande du variateur répond non seulement à la vitesse de rotation du vilebrequin, mais également à ses premières, et de préférence les secondes, dérivées (accélération de la vitesse de rotation et accélération de son accélération).

Dans ce cas, le variateur et le moteur ne réagiront pas «nerveusement» aux changements soudains de charge et au fonctionnement intensif de la pédale d'accélérateur, et en même temps, il sera «sensible» pour surveiller les petites fluctuations de charge et les moindres mouvements de la pédale d'accélérateur.

Bien sûr, avec les systèmes de commande numériques actuels, c'est une tâche facilement résoluble, par conséquent, sur les voitures modernes avec CVT, les inconvénients mentionnés ci-dessus sont pratiquement éliminés.

Cependant, à la fin des années 80 dans les transmissions à logique hydraulique et électronique encore plus avancée, cela était très difficile à mettre en œuvre.

Dans la transmission considérée, le docteur en sciences techniques proposé à la fin des années 50 a été utilisé Algorithme de contrôle original de V.A. Petrov dépourvu de cet inconvénient.

De plus, en tant que «signal de référence» pour contrôler le rapport de démultiplication du variateur, ce n'est pas le régime moteur qui a été utilisé, mais son couple mesuré immédiatement après le volant (dans ce cas, c'est une réserve importante!).

Bien sûr, pour cela, il était nécessaire d'avoir un capteur de couple, mais dans ce cas, il a été initialement posé afin de réguler la pression dans les vérins hydrauliques des poulies en fonction du même couple.

Le couple a été mesuré par l'angle de rotation d'un arbre d'entrée suffisamment long de la transmission (voir le diagramme au début de l'article).

À cette fin, deux capteurs à effet Hall ont été utilisés sur les jantes d'engrenages près des extrémités avant et arrière de l'arbre d'entrée, en fonction de la différence de phase sur laquelle le couple pouvait être calculé. Eh bien, l'un de ces capteurs Hall a également servi à mesurer le régime moteur.

Le certificat de droit d'auteur pour l'invention a été délivré pour cet algorithme de commande de variateur.

En outre, plusieurs autres certificats de droit d'auteur et brevets d'invention ont également été obtenus pour d'autres solutions techniques.

Épilogue (épitaphe)

Malheureusement, le moment de la fabrication du prototype de transmission à variation continue a presque coïncidé avec la montée en puissance chez AZLK du directeur général Ruben Astaryan, au cours de laquelle l'agonie de l'usine a commencé. Dans ces conditions, il n'a pas été possible de réaliser des tests normaux, sans parler du développement de la production. Eh bien, après quelques années, l'usine automobile elle-même a finalement fait faillite.Cependant, «c'est une histoire complètement différente», triste et très triste ...

PS: les photos en plus haute résolution peuvent être visualisées dans mon album photo

PPSJ'ai essayé d'écrire cet article pendant très longtemps, mais pour des raisons subjectives, cela n'a pas fonctionné du tout. Finalement, j'ai réalisé que si je ne le publiais pas maintenant, je n'écrirais jamais. Je m'excuse pour une certaine confusion, généralement j'écris plus facilement. Si ce sujet vous intéresse, il y aura peut-être une suite.

Diffusion sur «Echo de Moscou» au programme de Sergey Aslanyan «Garage» [31/07/2018]