Il s'agit d'un haut rotor si lourd, situé dans l'espace du circuit électrique à l'entrée du centre de données. Il tourne constamment. Si vous coupez le courant, celui-ci, par inertie, assure la continuité du courant avant de démarrer le moteur diesel. La puissance sans commutation est rétablie à nouveau. Nous y avons développé des roulements et nous avons décidé de les changer un peu.

La pratique moderne est telle que les bâtiments sont construits en tenant compte du fait qu'il y aura une réserve en termes d'approvisionnement énergétique, dans notre cas c'est le DDIBP. Nous avions déjà un bâtiment souterrain

de centre de données , et donc le remplacement était très excitant.

Par exemple, la tâche de la connaissance de la physique.

Ici, un coupleur est monté sur l'arbre. Il est adjacent à l'arbre si étroitement qu'il n'y a aucun moyen de le retirer.

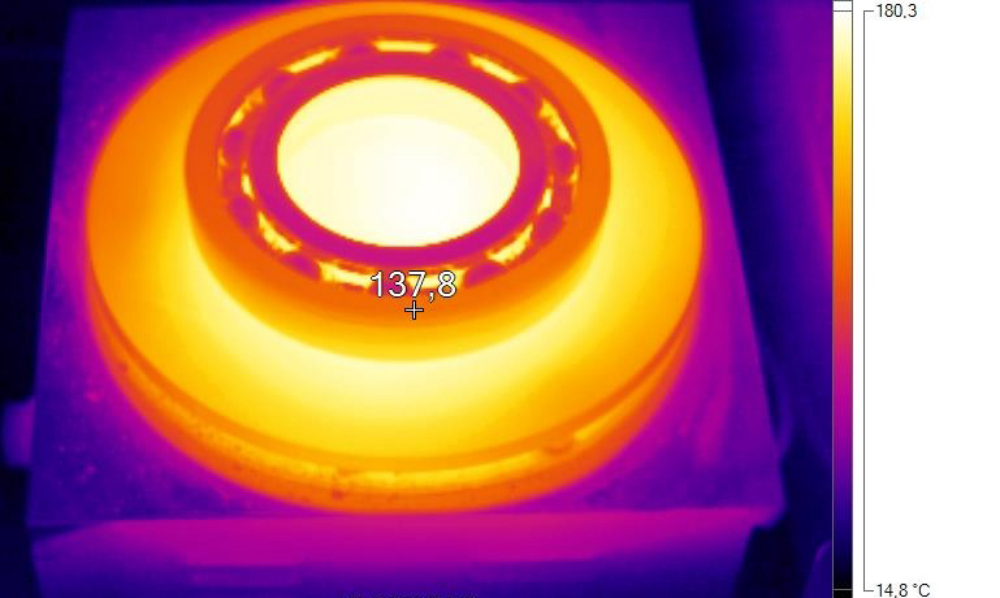

Nous avons appelé un gars spécial avec une ceinture de soudage noire, dont la tâche était TRÈS RAPIDEMENT de réchauffer ce raccord. Il était important que l'accouplement soit chauffé autant que possible, tandis que l'arbre restait froid, et donc, pour un meilleur contrôle, nous avons observé ce processus à travers un imageur thermique. Parallèlement au travail thermique, une presse hydraulique de 10 tonnes a été appliquée entre l'arbre et l'accouplement, et à un moment donné, nous avons réussi à le «retirer» puis à retirer cet accouplement. Le remplacement de l'embrayage a été beaucoup plus facile. Nous l'avons progressivement réchauffé jusqu'à 200 ° C et placé sur l'arbre.

En général, je ferais mieux de vous parler d'abord du travail des personnes qui servent ces fragiles processeurs dans vos centres de données.

Tout d'abord, la vue générale de l'installation:

L'histoire a commencé simplement: une maintenance standard a été effectuée, dans le cadre de laquelle un test de vibration a été effectué aux points de contrôle. Nous avons réalisé que les vibrations sont au-dessus de la norme. Sur recommandation de Haitek, ils ont décidé de changer le module d'entraînement sur l'une des installations. C'est important et critique pour nous - nous avons même formé les combattants pour quelque chose et acheté de l'équipement supplémentaire. Nous avons tout mesuré. Nous avons vu comment la voiture s'approche du niveau quand il faut changer de palier.

Les vibrations indiquent que le principal consommable (roulements) s'use. Nous constatons que les roulements devront bientôt être changés, et nous entamons ces travaux. Allons parler à la haute technologie. Le vendeur dit: les gars, quelqu'un n'a pas compris quelque chose, mais il est techniquement impossible de changer de cap sur place. Cela nécessite une technologie spatiale. Tout cela est dû à l'analyse du rotor. Nous avons besoin d'une pièce de levage exacte - nous devons déplacer le rotor le long d'un canal étroit sans rien heurter. Cela se fait uniquement en usine. Ils disent que la seule option pour subir un remplacement est de changer complètement le module.

Nous étions très contents.

Si nous avions des cauchemars dans l'entretien du centre de données, alors le remplacement du module central du DDIBP était en deuxième place. Au début, il y a eu un tremblement de terre, suivi de l'endormissement au tremblement de terre. Les tremblements de terre à Moscou ne le sont généralement pas.

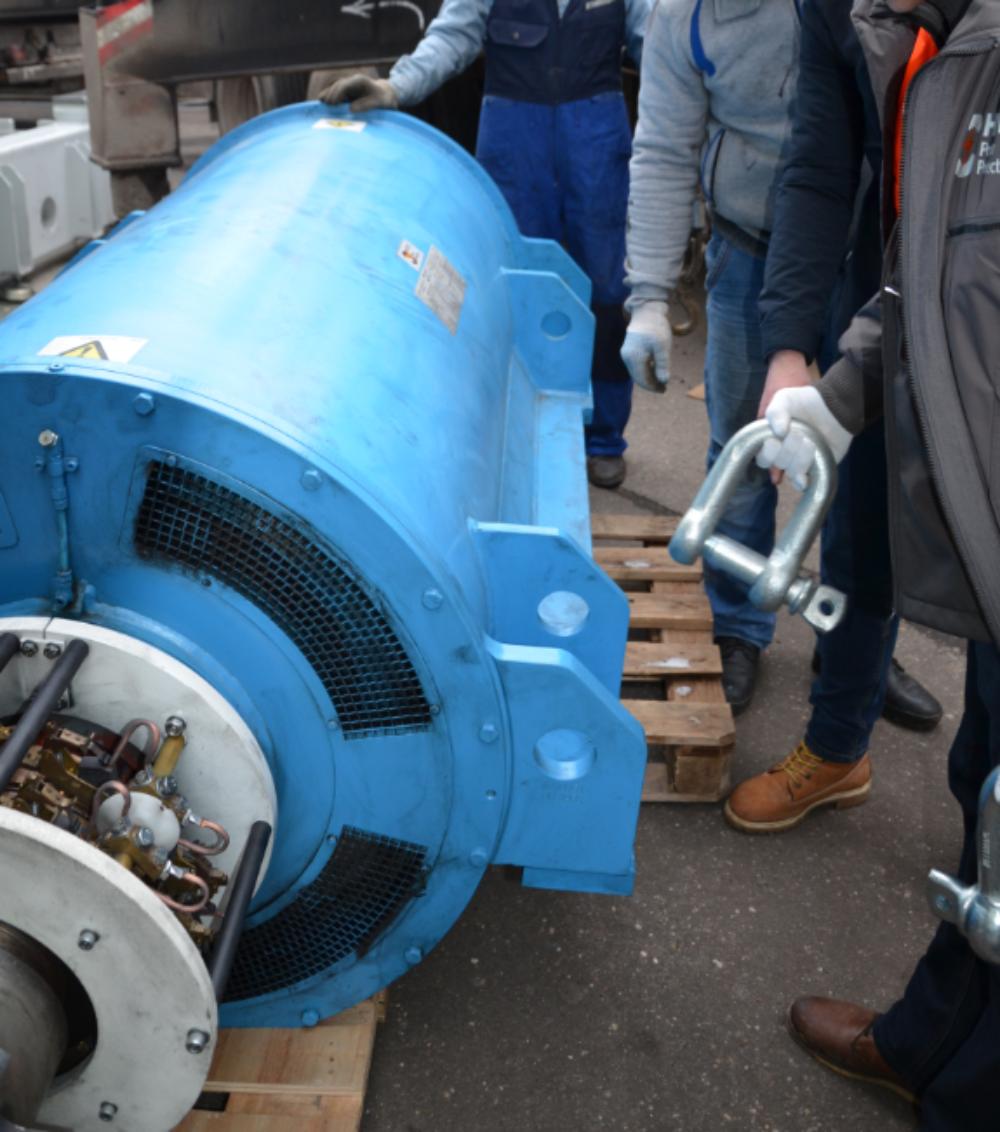

Le fait est que le module est au milieu. La machine entière d'un montant de 20 tonnes. Parmi ceux-ci, 2 modules aux bords d'environ 7 tonnes (diesel et générateur). Au centre est un lecteur. Les roulements sont dans l'entraînement. Elle doit être retirée, comme une carotte du jardin, et en mettre une autre de la même manière. Les conditions contraintes ne sont pas le bon mot. Comme je l'ai dit, les bâtiments sont généralement construits pour de telles machines, et nous les avons traînés dans ceux existants.

Les concepteurs ont même alors déclaré que le service était théoriquement possible.

Ensuite, nous n'avons entendu que «peut-être», mais pas «en théorie». Il nous fallait maintenant combler ce petit fossé entre réalité et abstraction.

Le résultat - il est nécessaire de jongler avec des morceaux de fer de 5 et 7 tonnes. Et ne les cassez pas ainsi que les murs. S'il y a le choix de quoi casser, un mur ou un morceau de fer, il vaut mieux murer. Les mécanismes de levage ne conviennent en aucune façon. Voici notre engin avec un schéma où les pièces sont visibles:

Processus étape par étape:

1. Démantèlement de deux installations d'entraînement et de générateur.

2. Exportation, gréement, chargement de l'ancien.

3. Gréement nouveau vers un nouveau palier.

4. Connexion au moteur, installation de l'accouplement, alignement de l'arbre, connexion au générateur, etc.

Eh bien, allons-y

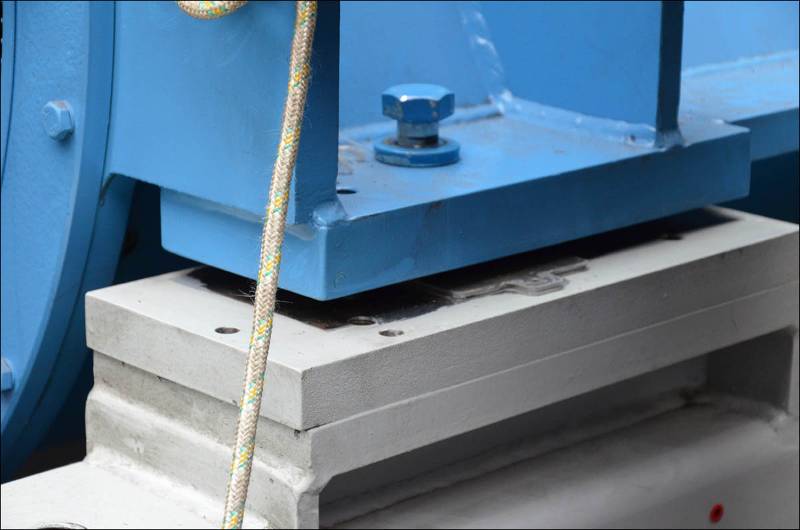

Ici, nous portons avec intérêt l'ancien lecteur. Ils l'ont mis dans un «berceau» spécialement conçu et ont commencé à le porter comme une machine à écrire sur une corde. Tout en se déplaçant horizontalement, tout s'est bien passé. Il y avait un problème avec cet angle, ils y ont bricolé notamment:

Nouvelle hausse de 15%. Tiré par un treuil, effort sur un treuil - 1 tonne:

Puis un camion est arrivé, nous y avons chargé un module avec une grue:

Puis un nouveau est arrivé. Il a dû être mis sur le même "berceau" et sécurisé. La réparation est importante: nous ne pourrons plus la tordre dans la pièce, nous avons donc dû l'obtenir exactement comme il se doit. Voyez comment nous nous amusons à frapper la grue:

Le raifort de 6 tonnes doit pénétrer exactement dans le trou du site. Passez exactement sous la vis, pas plus ou moins un millimètre. En effet, une précision assez élevée est déjà nécessaire en bas, au moment de la connexion.

Si vous pensez qu'à l'ère des robots et des mégadonnées, il est très facile de résoudre un tel problème, alors vous vous trompez profondément. Le grutier n'est pas un robot et le fait d'onduler une charge de 6 tonnes sur une longue suspension ne peut pas être automatisé. En général, avec l'aide de la force physique et d'une sorte de mère, nous l'avons fait. Pas aussi vite qu'ils le voulaient, et non sans de nouveaux mots longs, mais ils l'ont fait.

Au fait, évaluez ce qu'est une boucle d'oreille:

Ensuite, nous avons tout reculé:

Voici un capteur d'inclinaison électromagnétique (enregistreur de chocs). Chargement et déchargement: la secousse maximale autorisée est de 8 g, nous avons donc choisi la grue pour qu'elle démarre en douceur:

Voici une pièce sans générateur ni entraînement. Ici, vous devez faire glisser le module, le placer exactement au centre (les trois modules sont connectés par un arbre) et reconnecter le tout:

Ici, nous chauffons le roulement et observons le processus à travers l'imageur thermique:

Ils se sont réchauffés à 200 degrés, puis ils les ont mis dans des gants spéciaux. Pendant un moment, l'enfer s'y est produit. Les pompiers se tenaient à proximité, attendant que tout prenne feu, mais nous les avons vraiment déçus.

L'arbre est parfaitement poli, nous l'avons donc recouvert de chiffons tout le temps pour ne pas le rayer. Le boîtier s'accroche également à l'usine, mais Vitaly (ingénieur du fournisseur HiTech) est un tel gourou qu'il a tout fait à mains nues.

En complexité, voici comment remplir le visage de Chuck Norris. Parce qu'il est très difficile à mains nues de bien centrer une pièce de 250 kg.

Bien sûr, l'alignement d'arbre à la fin s'est avéré être rugueux. Pour que la machine fonctionne, elle doit être parfaite. Par conséquent, après l'assemblage, une autre équipe (dans des vêtements propres, sans sourcils brûlés, pleine de force et heureuse de la vie) utilisant Rotelling (outil spécial) a tout fait pour la mise en service. En conséquence, les trois parties de la machine se sont parfaitement alignées.

Résumé et clôture:

A l'exception, il est important de mesurer la résistance d'isolement et de s'assurer de sa suffisance. Maintenant 550 mégohms, plus que suffisant. Il y a beaucoup de poussière, il se bouche - dans notre pratique, dans un autre centre de données, c'était presque jusqu'à une panne sur l'une des machines.

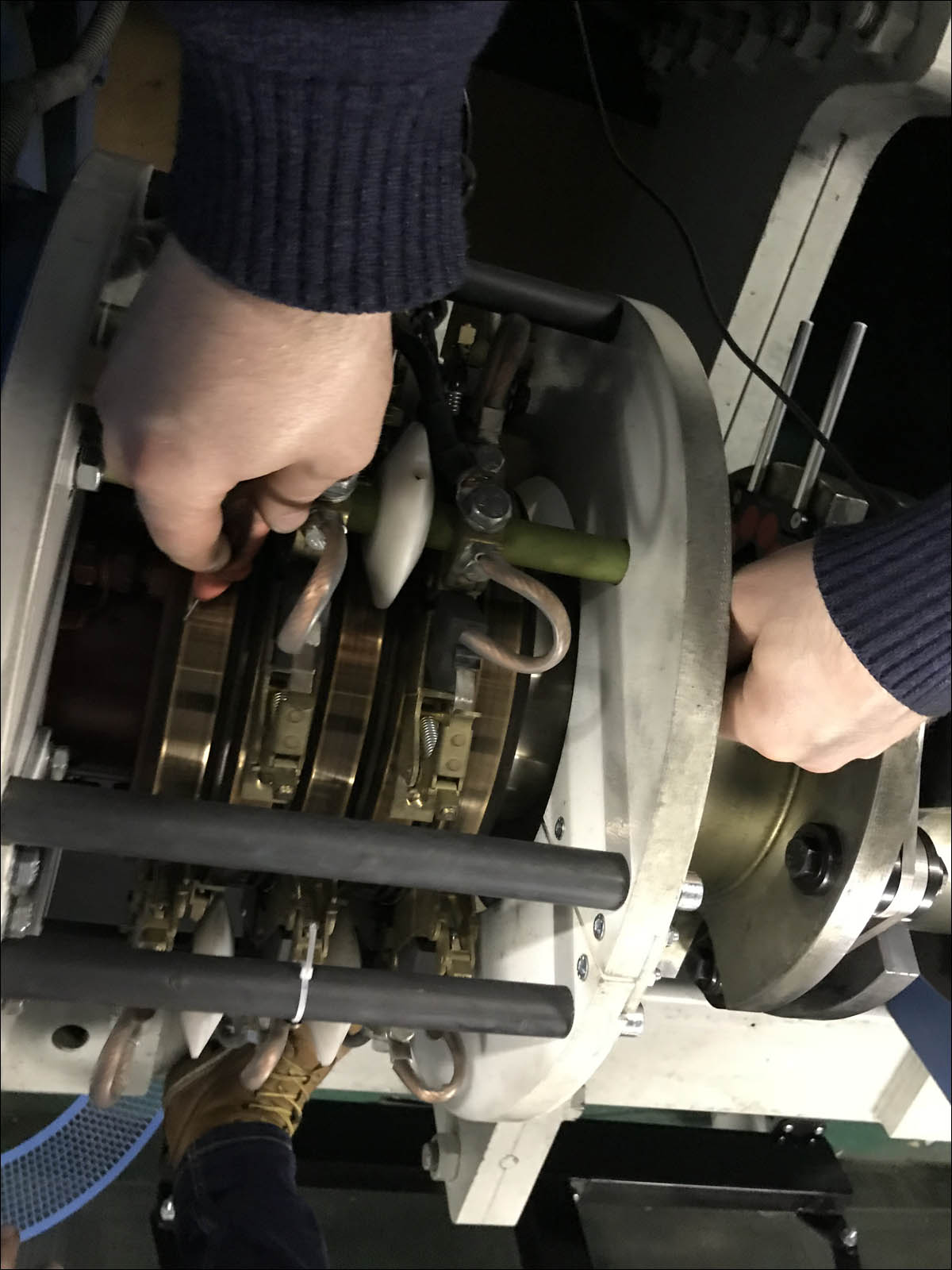

Et voici les pinceaux:

Voici la mesure de résistance sur le mécanisme de bague collectrice. Il y a une exécution sans balais, mais nous en avons une traditionnelle. Une voiture avec des brosses est plus facile à diagnostiquer et à prévoir. Les brosses en graphite sont pressées sur la bague collectrice, car le graphite est un conducteur et est doux, c'est-à-dire qu'il ne raye pas la bague de contact rotative. En fonctionnement, la brosse doit être pressée avec toute sa surface en coupe transversale sur la bague collectrice, et par la suite une couche sombre se forme sur la bague de contact, la soi-disant patine. La couche de patine réduit le frottement de la brosse sur la surface de la bague collectrice, ce qui augmente sa durée de vie.

Résultat:

C'est tout, en fait.

Les références