Luise Robot chez Airbus

Luise Robot chez Airbus"Nous n'automatiserons jamais l'industrie aéronautique de la même manière que l'industrie automobile, en raison du coût de production", a déclaré une fois Jeff Camphouse, porte-parole de KUKA Systems Aerospace Group. «Les processus individuels, tels que le perçage et la fixation de pièces, qui sont très chers dans l'industrie aéronautique, peuvent être automatisés pour réduire les prix et améliorer la qualité.»

Mais même la robotisation de processus individuels apporte des avantages aux compagnies aériennes, tout en rendant les avions plus fiables et plus durables. Pour nous en assurer, nous irons aux usines d'Airbus et de Boeing.

Sur la rentabilité: industrie aéronautique et automobile

En parlant de robotique, il est impossible d'ignorer l'industrie automobile. Après tout, le premier robot industriel

est apparu à l'usine de General Motors, et aujourd'hui les constructeurs automobiles sont leaders dans le rythme de l'automatisation. Selon les recherches de l'IFR (Fédération internationale de robotique), en République de Corée, au Canada, aux États-Unis et dans un certain nombre de grands pays européens, la plupart des robots sont engagés dans l'industrie automobile. Les livraisons de travailleurs mécaniques sont en constante augmentation et, fin 2015, elles

avoisinaient 100 000 unités par an.

Il y a plusieurs raisons pour lesquelles tant de robots travaillent précisément sur l'assemblage des voitures.

Premièrement, les normes de production des machines de toutes les classes sont en constante augmentation. Ceci est influencé par les demandes des clients et les exigences de sécurité. Par conséquent, les fabricants introduisent des tolérances plus strictes pour les pièces et des normes plus strictes pour les joints et les trous.

Deuxièmement, la concurrence dans l'industrie automobile est féroce, il est donc important pour les entreprises de réduire les défauts: cela réduit le coût de production.

Troisièmement, les usines automobiles produisent des voitures en grandes quantités. Par exemple, Tesla a vendu 29870 voitures en 2017. Volkswagen a établi un record du monde: 10,74 millions de voitures. Par conséquent, l'automatisation dans les entreprises automobiles porte ses fruits rapidement. Dans l'industrie automobile, les robots sont utilisés là où une grande précision est importante (lors de l'assemblage de moteurs et de carrosseries) ou dans des zones de production dangereuses: dans une machine d'injection, sur des lignes de soudage.

Dans l'industrie aéronautique, les volumes de production sont nettement inférieurs. Par exemple, Airbus a livré 718 appareils en 2017. Et la période de récupération de l'innovation, respectivement, est plus longue. Mais la robotisation a également un potentiel, car elle contribue à rendre les avions plus fiables.

Airbus

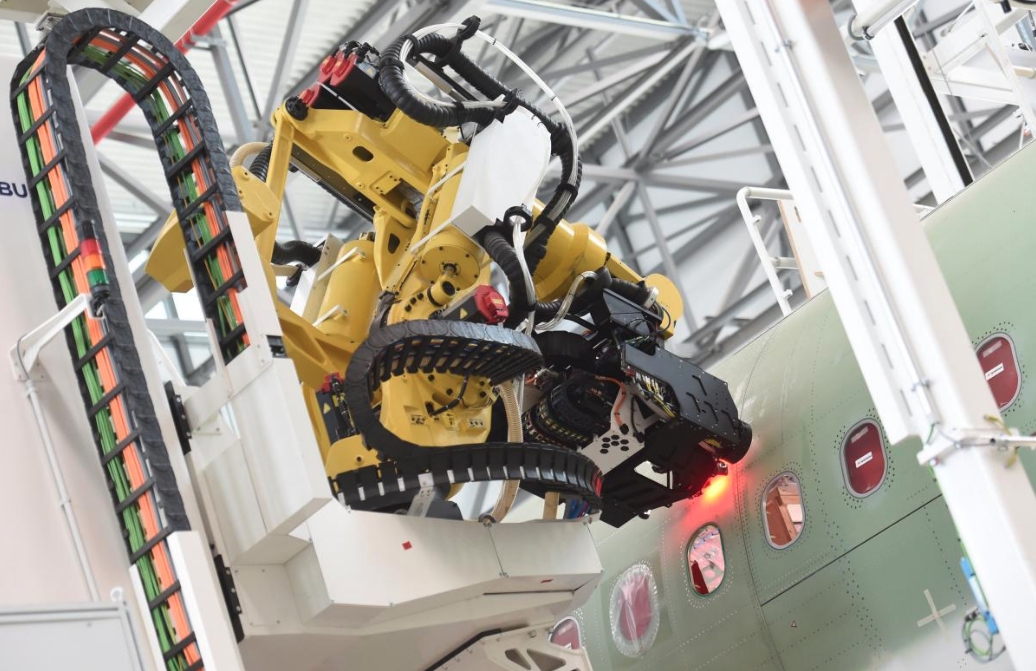

Luise Robot à l'usine Airbus

Luise Robot à l'usine AirbusL'automatisation fait partie du programme à long terme d'Airbus, annoncé pour la première fois en 2015. Selon le site officiel de la société, les principaux efforts aujourd'hui visent à introduire des

robots collaboratifs qui peuvent travailler côte à côte avec les gens: Airbus déclare avec ambition que cela va produire une «révolution dans la fabrication d'avions».

De nouvelles solutions devraient être introduites chaque année. Ainsi, en 2015, de petits robots sur roues sont apparus sur la chaîne de production, qui peuvent se déplacer à l'intérieur du corps de l'avion en construction en toute sécurité pour les personnes qui y travaillent. Et en mai 2016, Airbus, en collaboration avec le Joint Robotics Laboratory basé à Tokyo, a lancé un nouveau projet: le développement d'un robot humanoïde collaboratif. On suppose qu'il sera en mesure d'effectuer diverses tâches techniques et de travailler avec des personnes dans des espaces limités, par exemple à l'intérieur du fuselage.

Le projet de développement et de mise en œuvre des androïdes est conçu pour 10 à 15 ans. Les petits robots collaboratifs peuvent en fait être plus rentables pour l'industrie aéronautique que les manipulateurs industriels, car ils sont plus polyvalents.

L'un des robots Joint Robotics LaboratoryEn juin 2018, deux robots industriels sont apparus dans l'usine Airbus de Hambourg - Luise et Renate. Ce sont des manipulateurs sur un châssis mobile. Ils opèrent sur la chaîne de montage de l'A320 le plus vendu; leur fonction est de percer des trous dans les parties du fuselage pour son assemblage ultérieur. Pas devant les gens en vitesse, les robots sont plus précis et ergonomiques.

Luise et Renate font partie de la nouvelle chaîne de montage: des parties du fuselage y sont transportées non pas par des grues, mais par des plates-formes spéciales. Ensuite, ils sont combinés et parfaitement alignés à l'aide d'un laser, après quoi les robots commencent à forer. La société n'exclut pas que les mêmes chaînes de montage puissent apparaître dans les usines d'Airbus dans d'autres villes.

Airbus collabore également avec

KUKA : en 2016, une entreprise de fabrication de robots industriels a livré une préoccupation avion pour le transport de pièces d'avion. Les plates-formes automatisées Kuka omniMove transportent des parties du fuselage difficiles à déplacer par les grues en raison de leur poids et de leurs dimensions. Les plates-formes peuvent être assemblées en «compositions», de sorte qu'elles sont faciles à adapter à des pièces de différentes longueurs.

En évitant le mécontentement des travailleurs, Airbus souligne que les travailleurs mécaniques ne remplaceront pas les gens et ne les priveront pas d'emplois, mais n'assumeront que des tâches routinières et physiquement difficiles: perçage, fixations, étanchéité, travail avec des objets lourds en mouvement.

Boeing

Boeing, principal concurrent d'Airbus sur la scène mondiale, a également introduit plusieurs robots dans ses usines et annoncé que de nouveaux projets étaient en avance. Mais la compagnie aérienne américaine suit sa propre voie et n'investit pas dans le développement de nouveaux robots, mais utilise l'expérience de sociétés robotiques bien connues.

Le partenaire clé de Boeing est KUKA Systems North America LLC; La compagnie aérienne collabore également avec Fanuc et Electroimpact Inc.

Depuis 2015, l'usine Boeing d'Everett (Washington) exploite une chaîne de montage unique pour les coques d'avions où travaillent les robots KUKA: ils assemblent des sections de fuselage à l'aide de rivets. Traditionnellement, ce travail était effectué par des personnes, mais pour une personne, l'installation de rivets est associée à d'importantes charges de choc sur les mains, car chaque fuselage nécessite jusqu'à 50 000 attaches. Et vous devez également faire pivoter les détails du corps de l'avion afin qu'il soit pratique de travailler avec lui. Les manipulateurs KUKA sont capables d'effectuer le même travail avec un fuselage statique, car ils travaillent en tandem: l'un installe et déverrouille les attaches, et l'autre, à l'intérieur du boîtier, agit comme une enclume. Les chariots automatiques Kuka omniMove fonctionnent également dans cette installation.

Electroimpact Inc est un autre partenaire important de Boeing. L'entreprise produit des robots capables de percer des trous et d'installer du matériel; leur caractéristique est d'une précision exceptionnelle: un écart ne dépassant pas 0,25 mm. En plus de Boeing, Electroimpact Inc compte parmi ses clients Northrop Grumman, Bombardier, Embraer et Xi'an Aircraft Company Limited (tous les quatre fabriquent également des avions). Electroimpact Inc utilise également des robots dans la production de matériaux composites pour l'industrie aérospatiale: les systèmes de cellules robotisées de placement de fibres automatisées posent les fibres dans la bonne direction pour donner la résistance du matériau.

Les robots Boeing

Fanuc sont utilisés pour le perçage, le rivetage, le revêtement et la peinture, le soudage de structures en aluminium et le polissage. Mais l'un des domaines les plus critiques de leur application est l'étanchéité. Les appareils de taille moyenne, tels que le Fanuc M-710iC, utilisent la vision industrielle pour détecter les défauts dans les soudures et appliquer du scellant.

Le robot FANUC P-350iA / 45 peint le fuselageLes bras mécaniques sont également utilisés par Spirit AeroSystems, un fournisseur de composants pour Boeing. Dans les entreprises de l'entreprise, les robots sont engagés dans des opérations de peinture, de revêtement, de perçage et de chargement. «Il y a seulement cinq à dix ans, il n'y avait qu'une seule automatisation dans l'industrie aérospatiale - spécifique à l'utilisateur», a déclaré Curtis Richardson, spécialiste technique adjoint chez Spirit AeroSystems. "Mais aujourd'hui, la tendance de l'industrie est la robotique industrielle." Un exemple frappant est la perforation du cockpit, qui devait auparavant être effectuée manuellement: des trous sont percés dans la peau intérieure pour supprimer le bruit du moteur. Mais maintenant, Spirit AeroSystems utilise un bras robotique à cet effet, qui s'adapte parfaitement à la forme complexe du produit.

Boeing a décidé d'aller plus loin dans la robotique que ses concurrents. Récemment, la division de recherche de l'aérogiant américain, Boeing Research & Technology (BR & T), a breveté une usine de fuselage entièrement automatisée. Dans le même temps, les robots et les parties du corps des avions se déplaceront au cours du processus de production. Jusqu'à présent, les travaux de construction de cette usine n'ont pas commencé, mais le brevet suggère que l'entreprise est entièrement équipée.

En savoir plus sur les robots et la haute technologie sur robo-hunter.com .