Bonne journée à tous ! Société

3Dtool avec

vous . Aujourd'hui, nous allons acquérir une certaine expérience de nos robes blanches et la partager avec vous. Peut-être que quelqu'un pratique déjà de telles astuces, mais peut-être que cela sera utile à quelqu'un.

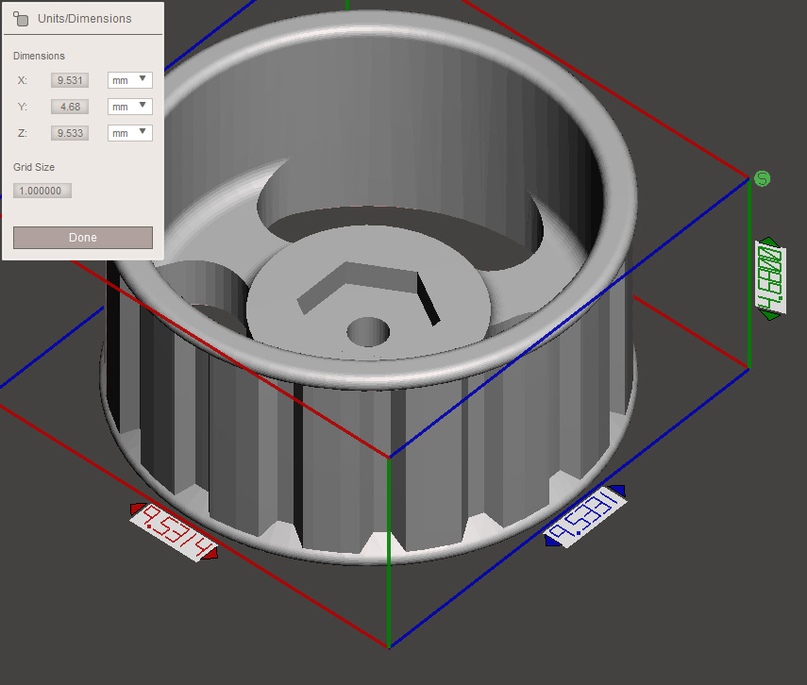

Une fois la tâche définie pour imprimer sur une imprimante 3D

Hercules Strong 17 un disque de voiture d'un diamètre de

9,5 mm , une buse d'un diamètre de

0,3 mm , du plastique

ABS et

PLA .

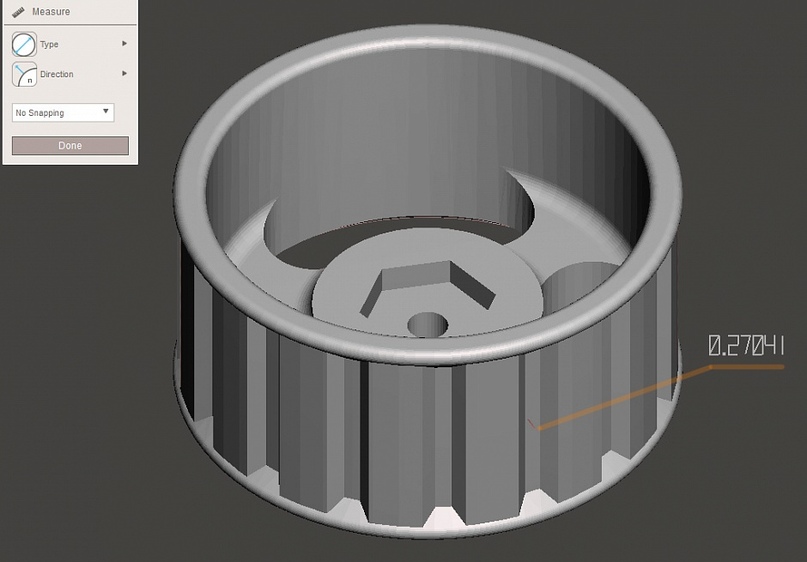

Que puis-je penser, nous avons rapidement mis à l'échelle la roue déjà populaire qui avait vu les pluies d'Amsterdam et reçu un paramètre très inattendu. L'épaisseur de la paroi était de

0,27041 mm , ce qui est légèrement inférieur au diamètre de buse installé sur l'imprimante, alors ... "Oups".

Il a été décidé que le simple changement de la buse à

0,2 est pour les mauviettes.

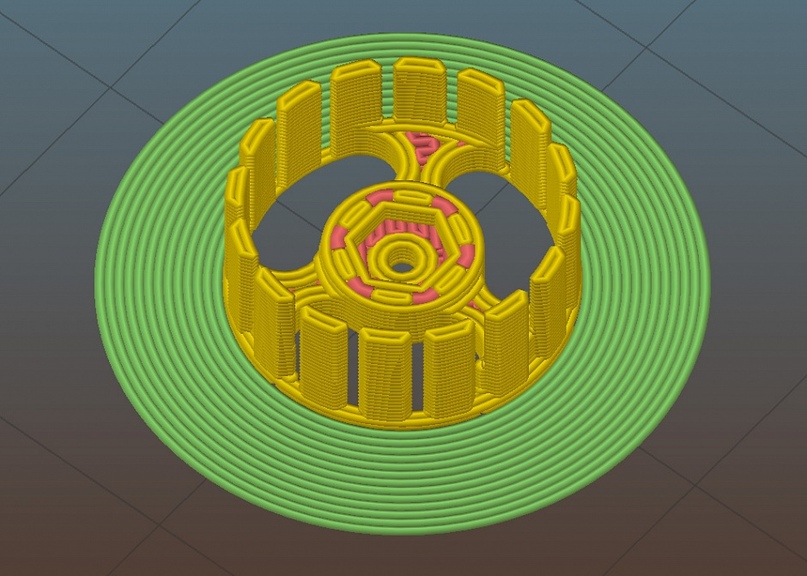

Si nous calculons le code aux paramètres standard pour une buse d'un diamètre de

0,3 mm , nous obtenons le résultat suivant -

Slic3r ne remarque pas les parois, dont l'épaisseur est inférieure à la largeur d'extrusion, à la butée - des trous sont obtenus.

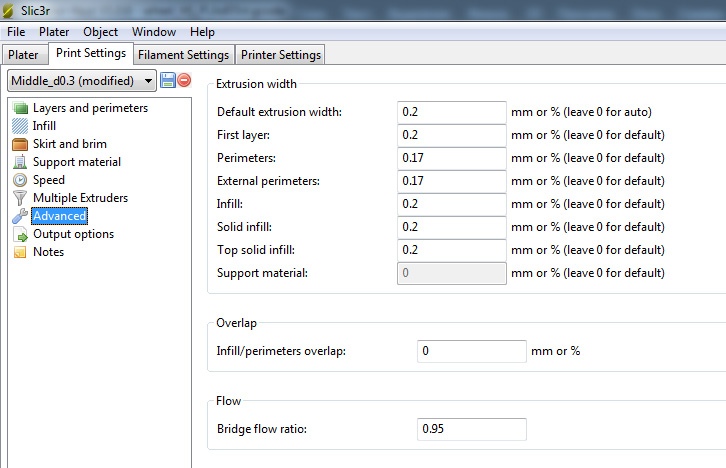

En tant que spécialistes normaux, la première chose qui vient à l'esprit est de changer la largeur de l'extrusion. Changer de

0,2 mm .

Il dit oui, une livre de dévalorisation, un gramme du résultat. Et ici commence le crime: nous allons changer la largeur d'extrusion sur les périmètres de

0,17 mm .

Slic3r

Slic3r (en tant que mineur respectueux des lois) s'étendait le long d'un périmètre des deux côtés du mur aux endroits où il y avait des vides.

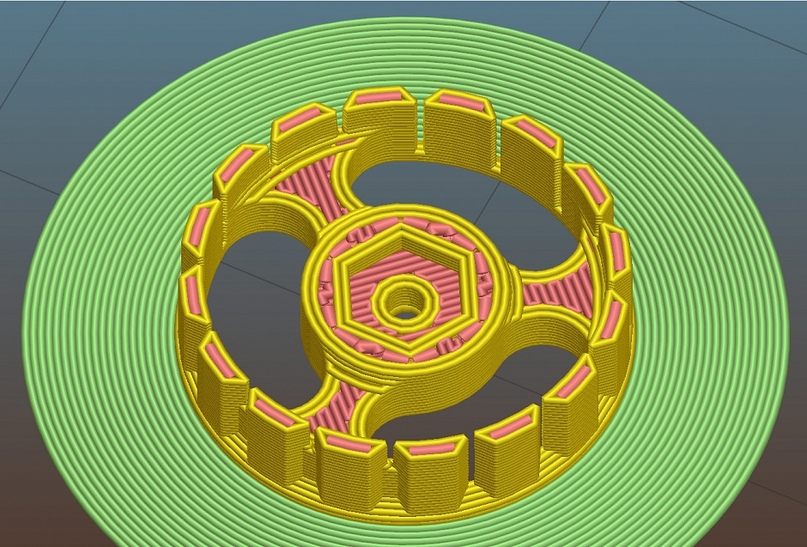

Le paramètre

Overlap est désactivé. L'activation de ce paramètre permet de souder les périmètres et le remplissage de manière plus dense, car

Slic3r ajoute plus de plastique à la largeur d'extrusion (en fonction de la valeur définie dans le

chevauchement ). Tout est serré avec nous sur les périmètres + une couche de

50 microns , si vous activez le

chevauchement , vous obtenez des débordements.

La température

La températureLors de l'impression de telles bagatelles, l'extrudeuse est toujours au-dessus de la pièce. La faible valeur de la largeur d'extrusion ne permet pas d'augmenter la vitesse de plus de

15-20 mm / s , afin d'éviter les ruptures d'extrusion et les «trous de fromage». Par conséquent, il est susceptible de surchauffer la pièce. Personne ne veut gratter l'illiquide de la table. Par conséquent, nous réduisons la température de l'extrudeuse à

185-190 degrés (PLA BF), le ventilateur est réglé à

80% de la puissance.

Pour

ABS . Nous abaissons la température à

210 degrés , activons le flux d'air de

5% .

RésultatIl serait naïf de raconter, et vous croyez en toutes les histoires ci-dessus, sans montrer les parties imprimées. Regardons le résultat.