Bonjour mes amis!

Vasily Kiselev est avec vous et nous sommes à Nijni Novgorod - la capitale de la région de la Volga. Aujourd'hui, Lower est un grand centre industriel dans lequel la production numérique est sérieusement développée - de la modélisation numérique, de l'ingénierie inverse et du prototypage à l'impression 3D industrielle et à la robotique, à l'usinage automatisé et au moulage sous vide thermique.

Aujourd'hui, nous examinons le fonctionnement de la «cuisine» de l'une de ces industries.

Rencontrez-moi! La société

"Foliplast" !

Connaissance

Nous sommes situés dans la société Foliplast. Il s'agit de Maxim Gennadevich Sukharev - le fondateur et PDG de l'entreprise. Maxim nous parlera de l'entreprise, de son profil et de ses principaux clients.

Foliplast est une société d'ingénierie russe qui existe depuis de nombreuses années. Dès le début, nous sommes engagés dans tout ce qui touche à la production de petites et moyennes séries de plastique. Nous fabriquons nous-mêmes des produits en plastique, du simple au série, et nous sommes engagés dans le développement et la fourniture de complexes industriels pour une telle production.

Département Design

Souvent, tout commence par un modèle 3D du client, mais il existe également des cas d'ingénierie inverse, lorsque le client fournit un échantillon du produit pour la numérisation dans un modèle numérique et la production ultérieure. Nous sommes également en mesure de développer de manière indépendante des modèles de produits pour nos clients et de les produire, il existe également de nombreuses commandes de ce type, généralement de telles commandes sont passées par de grandes entreprises, telles que Promtractor, Rosselmash et les usines de bus.

Dans le département de prototypage, nous traitons les modèles obtenus par numérisation pour une impression 3D ultérieure.

Si nous parlons de modèles pour le moulage sous vide, il y a plusieurs étapes: développement de l'outillage - un ingénieur écrit un programme de contrôle pour développer un outillage pour le moulage sous vide, puis le technologue écrit un programme de contrôle pour un robot qui coupe le produit moulé. Le département de conception élabore les dessins et la documentation de conception pour chaque produit et le logiciel de contrôle requis pour sa fabrication.

Les clients foliplast les plus célèbres pour lesquels les produits sont fabriqués à l'aide de la technologie de moulage sous vide sont toutes les usines de bus et de tracteurs existant en Russie, LiAZ, GAZ, KAMAZ, Rostselmash.

Les clients de prototypage ne peuvent pas être répertoriés - c'est tout ce qui a besoin de certains boîtiers en plastique. Parmi eux - environ la moitié des entreprises de défense du pays.

Numérisation et formation

Dans cette salle, nous avons un service de numérisation.

Ici, nous effectuons une analyse pour l'ingénierie inverse, le contrôle des équipements de moulage et le contrôle qualité des pièces finies, en les comparant avec un modèle numérique du client.

Il existe également un petit centre de formation pour ceux qui achètent du matériel ou souhaitent en savoir plus sur la technologie de la coulée sous vide dans des moules en silicone. Nous avons ici plusieurs appareils sélectionnés pour présenter tous les types d'exécution de coulée sous vide dans des moules en silicone.

Scanner 3D utilisé:

Shining3D est un scanner professionnel avec lequel nous travaillons depuis longtemps, il nous convient parfaitement pour la commodité et la qualité de la numérisation.

Lithographie stéréo

Dans cette salle, nous avons deux machines stéréolithographiques professionnelles pour la croissance de prototypes.

L'un d'eux fonctionne avec succès depuis plus de six ans, le second un peu moins.

Robotique, CNC

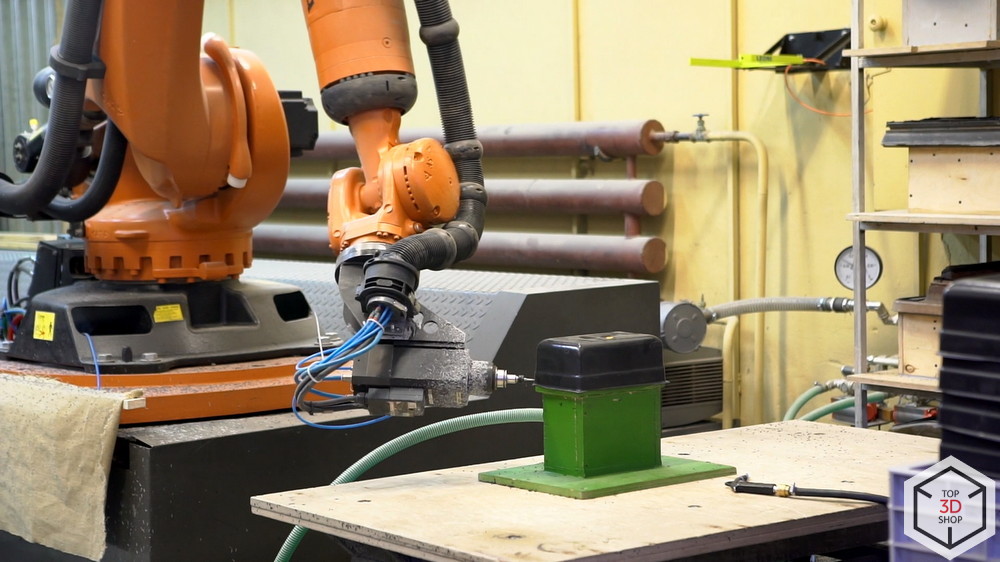

Notre première acquisition dans le domaine de la robotique est un robot capable de fabriquer des produits fraisés. C'était en 2008, nous étions des pionniers dans ce domaine à Nijni Novgorod et l'un des premiers en Russie.

Ce robot est engagé dans le fraisage, la coupe, la fabrication d'équipements à partir de matériaux modèles, de bois, etc. Avant son apparition, nous avions environ 60 tondeuses qu'il a remplacées. Il y avait des problèmes de qualité.

Et ce sont nos machines CNC, qui fabriquent également des outillages et des prototypes en ABS.

Nous réalisons souvent des maquettes, car le prix du matériau est beaucoup plus bas qu'avec l'impression 3D stéréolithographique. Le choix de la technologie de fabrication dépend des caractéristiques du modèle - la stéréolithographie est capable de créer de nombreuses petites pièces et l'usinage est de grande taille.

Cette machine peut également travailler sur le métal, et pour cela nous l'utilisons aussi parfois, mais notre spécialisation est toujours plastique, et c'est le principal domaine d'activité de cette machine.

Un autre robot. Plus grand que le premier, qui coupe principalement des produits moulés à petite échelle, celui-ci est capable de traiter plus de pièces en moins de temps.

Il travaille immédiatement pour deux postes (postes de travail), dont l'un est équipé d'une table tournante, et bénéficie d'une couverture plus importante.

Ce robot remplace environ 10 personnes et porte ses fruits très rapidement. Initialement, il était prévu de travailler sur trois postes, mais la pratique a montré que le travailleur qui travaille avec lui ne le suit tout simplement pas. Au début de son opération avec nous, il a été le premier robot en Russie à effectuer un tel travail.

Avec l'avènement des robots en production, le personnel a dû être formé. Avec l'aide de KUKA, nous avons envoyé du personnel pour étudier à Moscou et en Allemagne. Maintenant, nous sommes nous-mêmes le représentant autorisé du fabricant et formons les autres.

Casting

Voici notre fonderie.

Ici, nous réalisons le moulage sous vide de plastiques en silicone.

Il existe plusieurs voitures de différentes conceptions, capables de couler des pièces d'un demi-mètre à 2,5 mètres ou plus, telles que la calandre de l'autobus.

Nous utilisons maintenant une machine de moulage automatique, que nous avons développée avec les partenaires allemands qui l'ont fabriquée pour nous.

Trois ans ont été consacrés à la recherche et au développement, après quoi nous avons reçu cette machine de moulage par injection, faite pour notre mandat. À cette époque, il y en avait deux ou trois morceaux dans le monde.

L'étape suivante a été un développement complètement indépendant.

Cet appareil est supérieur aux Allemands faits pour nous. Les différences par rapport à la machine de coulée sous vide classique sont l'automatisation maximale du processus. Vous n'avez plus besoin de pré-pétrir et de chauffer les composants du matériau avant de les charger dans la machine, vous n'avez pas besoin de préchauffer un moule en silicone, une évacuation séparée et un remplissage par composant - maintenant tout cela est automatisé. En conséquence, le processus de production a été réduit d'une fois et demie, ce qui a permis de couler plus de produits en même temps.

L'appareil utilise des composants importés, comme une pompe et de l'électronique, mais il y a beaucoup de pièces et de production nationale, sans parler de notre idée et de notre développement.

Nous certifions cette machine de moulage par injection et commencerons bientôt à accepter les commandes pour sa livraison. L'appareil coûtera environ la moitié du prix des analogues importés.

Déjà maintenant, vous pouvez passer des précommandes. Cela peut être fait via le service commercial de Top 3D Shop - il suffit d'écrire à sales@top3dshop.ru ou de passer une

précommande sur le site.

Zone du modèle prototype

Sur le site du modèle, nous finissons les pièces. Le produit obtenu par impression 3D ou fraisage est amené par nos concepteurs sous la forme qui répond aux exigences du client, après quoi un moule en silicone est réalisé sur sa base.

Après cela, le processus de coulée a lieu et, comme nous les appelons ici, des «hérissons» - des modèles avec des «aiguilles» de carottes sont obtenus.

Le rendement du mariage à ce stade est de 1-2%, ce qui tombe sur les tout premiers produits, en fait - des prototypes, sur la base desquels la configuration des formulaires est finalisée et le lot principal est obtenu sans défauts.

Département Contrôle Qualité du site de prototypage

Chaque pièce produite pour le client est testée pour la conformité à la qualité.

Les volumes

À chaque instant, vous menez environ 60 projets. Le nombre de clients augmente progressivement et nous augmentons la capacité de production.

En prototypage, notre chiffre d'affaires est d'environ 6000 produits par mois.

Outillage d'atelier modèle

Tout sur le travail de modèle est ici.

S'il est nécessaire de fabriquer une sorte d'équipement, il peut être fraisé ou décollé de la fibre de verre - pour une production de masse plus importante.

Tout ce qui concerne le travail de modèle sur de grands modèles se déroule ici.

L'outillage fraisé est généralement utilisé pour réaliser les premières moulures, au stade de la coordination avec le client pour la qualité et la conformité avec un modèle donné.

Aux étapes suivantes, en entrant dans la série, cette technologie n'est pas utilisée - les équipements pour la production en série sont soit collés en fibre de verre, soit fraisés sur la même machine, mais à partir de matériaux de modèle plus durs.

Formage sous vide

Il s'agit d'une section de formation sous vide.

Sur ce site, nous fabriquons des pièces intérieures pour tracteurs, bus, moissonneuses-batteuses, machines routières. Plus de la moitié des entreprises de la Fédération de Russie qui produisent cet équipement nous commandent ces pièces.

De telles machines de moulage, avec un champ de moulage de 2x3 mètres, vous permettent de réaliser de grandes pièces dans leur ensemble, sans collage.

Après le moulage, l'excédent de matériau est retiré de la pièce.

Une telle machine coûte plus de 300 milliers d'euros. Il a une alimentation automatique de matériel. La machine fonctionne depuis longtemps et s'est imposée comme une machine fiable et productive. Nous allons remplacer l'une des machines dans un avenir proche par une plus productive.

Après le moulage, le fraisage, le contrôle de la qualité, l'emballage et l'expédition au client ont lieu.

Produits OTC sous vide

Pour les prototypes et les produits moulés, différentes méthodes de contrôle de la qualité sont utilisées, les pièces elles-mêmes diffèrent considérablement en taille, car ce sont deux sites différents dans la production. Ici, la pièce est vérifiée pour le rejet, mesurée, emballée et envoyée pour expédition.

Tracer PPU

Il s'agit d'un site de coulée de polyuréthane.

Voici la coulée du polyuréthane basse et haute densité.

En moulant de la mousse de polyuréthane basse densité, on obtient des produits souples et élastiques, par exemple des oreillers.

Le verseur remplit PPU dans les formes situées sur le carrousel de table rotatif. Le matériau mousse et remplit le moule.

Au moment où le moule fait le tour complet, le matériau parvient à remplir le moule et à polymériser. Il s'avère un produit presque fini, dont il ne reste plus qu'à couper l'excédent de matière.

Dans le même atelier, il y a une machine de moulage PU haute densité. Il fabrique des pare-chocs et autres produits durs durables.

Lors du choix de la technologie et du matériau pour la fabrication d'une pièce particulière, nous sommes guidés par les spécifications techniques du client, qui sait souvent déjà quelles technologies doivent être appliquées. Sinon, nous procédons de la taille du produit, de sa masse, des propriétés physiques et mécaniques et des autres exigences du client, nous sélectionnons la meilleure option.

Expédition

Les expéditions sont effectuées quotidiennement - des petits colis avec des prototypes aux camions avec beaucoup de pièces moulées ou moulées finies.

Le matériau déchiqueté est immédiatement expédié au fabricant pour être réutilisé, ce qui est non seulement respectueux de l'environnement, mais également rentable, car le plastique retourné au fabricant est pris en compte lors de l'achat de nouveaux lots.

Avantage

Le principal avantage de Foliplast est la priorité des besoins des clients. Les pièces sont fabriquées exactement comme l'exige le client. Pas d'expériences et de propositions innovantes qui prennent du temps, le tout strictement selon les TdR.

En outre, la flotte d'équipements et l'organisation de la production dans l'entreprise offrent des avantages supplémentaires en termes de qualité et de rapidité des commandes de fabrication.

L'entreprise se concentre sur la synergie des nouvelles technologies, l'optimisation des processus de production et l'augmentation du degré d'automatisation.

Résumé

Nous vous avons montré la production numérique à l'échelle industrielle.

Vous avez vu des machines, des imprimantes, des scanners, de la robotique et surtout - un grand nombre de commandes, qui fournissent une charge complète pour une entreprise assez grande comme Foliplast, des commandes de divers domaines - du commerce à la défense.

Sur cette question prend fin. Si vous souhaitez nous inviter dans votre entreprise pour démontrer l'application des technologies additives et de la production numérique dans la pratique, écrivez à 3d@top3dshop.ru.

Si vous souhaitez uniquement améliorer la production et introduire de nouvelles méthodes plus productives, veuillez contacter sales@top3dshop.ru. Nous vous aiderons à trouver des solutions pour tous les objectifs de production, à fournir et à installer des équipements et à assurer leur maintenance. Nous avons déjà une expérience, à titre d'exemple - le cas récent de l'

usine pour eux. Kulakova .

Vous voulez des nouvelles plus intéressantes du monde de la technologie 3D?

Abonnez-vous à nous sur le social. réseaux: