Tout le monde sait probablement que les gros camions miniers ont une transmission électromécanique (depuis 1968): ICE fait tourner un générateur dont l'énergie entraîne les moteurs de traction dans les roues arrière du camion à benne. Sur Internet, vous pouvez trouver de nombreux articles de synthèse et «tests de conduite» de ces machines, mais de nombreux détails techniques sont généralement omis. Cette série d'articles sera écrite de l'intérieur vers l'extérieur, au nom des développeurs de la transmission électrique: comment nous l'avons développée, sur quels contrôleurs, sur quels moteurs, comment déboguer et démarrer la voiture. Nous sommes également prêts à répondre à vos questions dans les commentaires. Intéressant? Bienvenue au chat.

Pourquoi électrique?

Nous étions engagés dans une machine d'une capacité de levage de 90 tonnes. Pas le plus grand (il y a 450 tonnes), mais pas le plus petit (il y a 30 tonnes). Pourquoi ces camions à benne basculante font-ils avec une transmission électromécanique, mais pas avec une hydromécanique? Il s'avère qu'avec une puissance croissante, il devient de plus en plus difficile de faire de la mécanique et de l'hydraulique pour qu'elle soit fiable, simple et avec une bonne efficacité. Il y a des problèmes de mise en page.

De plus, avec l'augmentation de la masse, le problème des freins devient de plus en plus aigu. Dans une transmission électrique, il est très simple de dissiper l'énergie de freinage dans les résistances de freinage et de souffler la chaleur avec des ventilateurs. Si sur un tel camion-benne, il est freiné par des freins mécaniques, il y aura alors 500 mètres de freins. Et comme les voitures travaillent dans des mines à ciel ouvert avec de longues descentes, le problème de freinage est très aigu en elles. Ainsi, l'électricien (comme j'appellerai brièvement la transmission électromécanique) "en même temps" résout également le problème des freins.

La masse de 90 tonnes est quelque peu transitoire - certains fabricants fabriquent encore des machines de cette masse sur une transmission hydraulique, et certains, comme BelAZ, déjà sur une transmission électrique. Une masse encore plus grande est définitivement pour l'électricien, alors que des machines plus petites sont encore pour la mécanique (hydraulique).

Tout a déjà été inventé avant nous et fonctionne depuis longtemps. Pourquoi en faire plus?

BelAZ - (Belarusian Automobile Plant) produit des camions à benne, mais elle achète souvent des composants tels que des transmissions diesel et électriques à d'autres organisations. Il est avantageux pour BelAZ de disposer de plusieurs fournisseurs d'équipements afin de stimuler la concurrence, d'essayer de nouvelles solutions de conception et d'avoir une assurance en cas de rupture d'approvisionnement de l'un des fabricants.

Aujourd'hui, de nombreuses sociétés produisent déjà des transmissions électriques pour BelAZ, comme Siemens (Allemagne), General Motors (États-Unis), l'usine Electrosila d'une filiale d'OJSC Power Machines (Russie), des fabricants comme ODO STRIM (Biélorussie) s'essaient, Ruselprom (Russie) et ... "nous".

Nous sommes une association de plusieurs entreprises dans ce projet mené par

PTFK ZTEO CJSC , une usine de matériel de transport située à Naberezhnye Chelny. Dans cette usine, des moteurs électriques et un générateur pour notre transmission sont fabriqués et testés, des convertisseurs de puissance et des logiciels sont fabriqués par les sociétés moscovites

NPP TsIKL + et

NPF VECTOR , et la conception des moteurs de traction a été réalisée à l'Université de

MPEI .

Comme nous avons de l'expérience dans le développement de transmissions électriques pour d'autres véhicules, une décision a été prise et des accords ont été conclus pour réaliser des transmissions électriques pour BelAZ. Les arrangements avec le constructeur des camions bennes étaient simples: réalisez votre transmission sur une seule machine. Si elle s'en va et ne se casse pas, ils achèteront de nouveau chez nous. Sinon, même le développement et la fabrication de cet équipement ne seront pas payés. Nous avons décidé quoi faire.

Le camion à benne est donc né avec notre ensemble d'équipements électriques de traction (KTEO). Dans le même temps, la première version de nos équipements a été installée sur le camion benne BU dans le cadre de sa refonte. L'ancienne transmission électrique lui a été retirée «pour les pièces de rechange», et la nouvelle y a été installée. Tout le remplacement et le câblage, l'amarrage à l'équipement existant du camion à benne et la finition du logiciel aux nuances d'une machine particulière - aux frais de l'entrepreneur.

Comment la transmission électromécanique de BelAZ est arrangée

Tout d'abord, une terminologie. Ce camion-benne peut-il être considéré comme un hybride? Il possède également un moteur diesel et des moteurs électriques. Ainsi, selon

Wikipedia , une voiture hybride est une voiture qui utilise plus d'une source d'énergie pour entraîner les roues motrices. Dans ce cas, il n'y a qu'une seule source d'énergie, ICE, et formellement, cette voiture n'est pas un hybride.

D'autre part,

Wikipédia en anglais dit que les hybrides sont des trains diesel et des sous-marins, qui utilisent le même schéma avec un moteur diesel faisant tourner un générateur. Cependant, le train peut être alimenté, en plus du moteur diesel, à partir d'une source d'énergie externe (fil de contact), puis il reçoit officiellement deux sources d'énergie. Et le sous-marin a une batterie.

Par conséquent, il est proposé de ne pas entrer dans la recherche de sens profond par rapport à cette terminologie et d'aller de l'avant.

Si l'on oublie qu'il n'y a pas de batterie dans ce camion benne, le schéma de la transmission électromécanique correspond à un hybride séquentiel: l'ICE fait tourner le générateur, puis l'énergie est transmise électroniquement. Et il existe des hybrides parallèles, où il existe à la fois un moyen mécanique de transférer de l'énergie aux roues et électrique (par exemple, Toyota Prius, Lexus RX450h et autres).

Un hybride en série est plus facile à faire, car la mécanique est exclue, mais en même temps, la capacité de survie de la machine est théoriquement réduite, car il n'y a pas de flux de transfert d'énergie «de secours» en cas de défaillance de l'un. Bien que le dernier point soit controversé, parce qu'un hybride série est tellement plus simple qu'un hybride parallèle qu'une réduction significative du nombre de pièces et l'élimination des composants complexes rendent ces machines très fiables.

La structure des transmissions électriques pour les camions miniers est différente. Historiquement, ils étaient basés sur des moteurs à courant continu et, curieusement, ce type de transmission est toujours en cours de

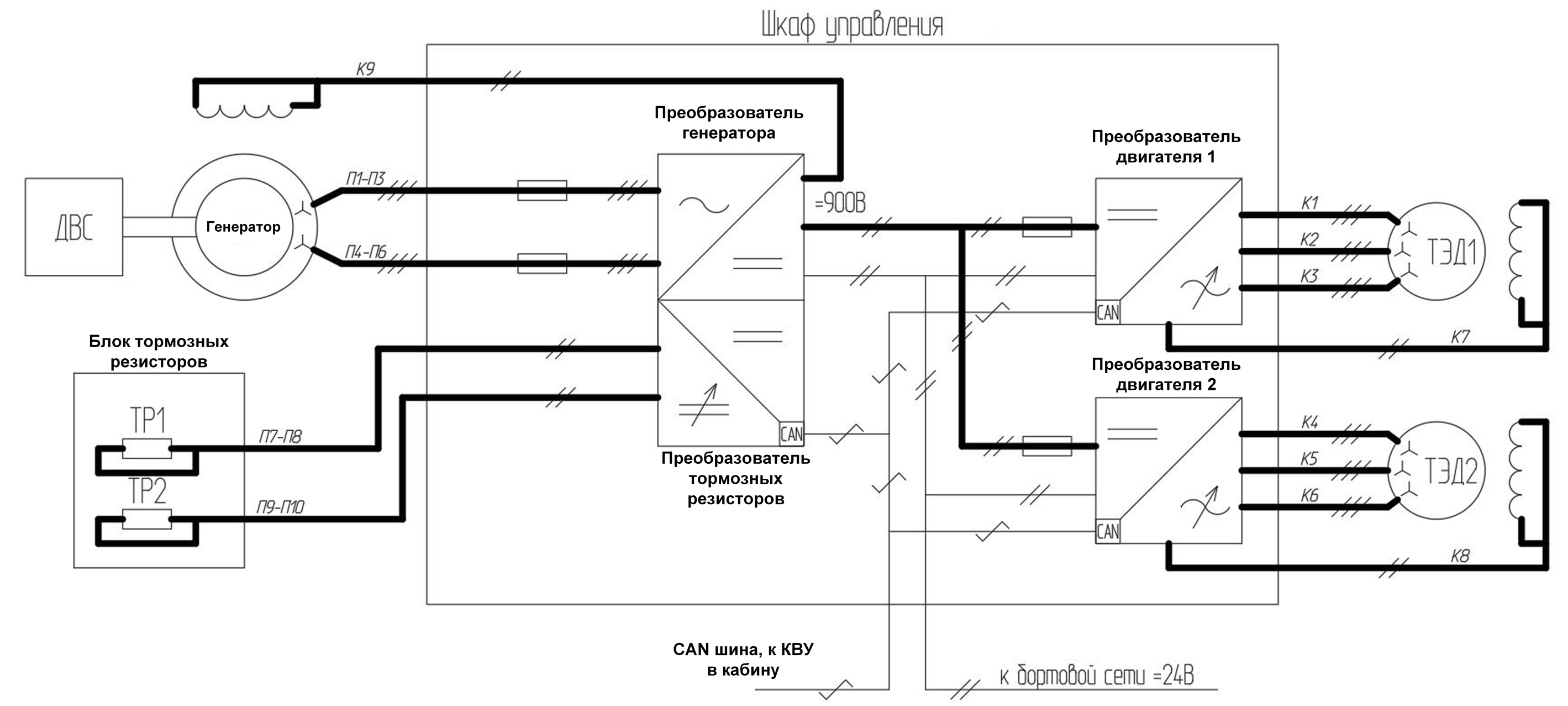

production . Cependant, au cours des dernières décennies, il y a eu une transition massive vers les moteurs à courant alternatif avec convertisseurs de fréquence en raison d'une plus grande fiabilité totale et de l'absence de nécessité de réparer le collecteur du moteur. Ainsi, une structure typique de traction électrique à courant alternatif d'un tel camion à benne peut être représentée comme suit:

ICE fait tourner un générateur qui génère de l'électricité. Un générateur est généralement basé sur une machine synchrone ou asynchrone (en savoir plus sur les types de machines électriques dans

cet article ). Après le générateur, il y a un convertisseur qui fait une constante du courant de l'alternateur.

Si le générateur est synchrone, alors le convertisseur est un redresseur régulier (le plus souvent, un générateur et un redresseur polyphasés sont conçus pour réduire l'ondulation de la tension redressée). Dans un tel convertisseur, il y a également une unité de commande du pathogène, qui régule le courant dans l'enroulement d'excitation du générateur et s'adapte ainsi aux différents régimes du moteur et à la puissance supprimée. En fait, un tel excitateur est un demi-pont de transistors IGBT avec un système de contrôle. Je dois également dire qu'il existe des générateurs à aimants permanents dans lesquels il n'y a pas d'enroulement de champ, mais ils sont généralement excessivement chers pour de telles capacités et tailles.

Si le générateur est fabriqué sur la base d'une machine asynchrone, le convertisseur est beaucoup plus compliqué, à savoir qu'il se compose d'un onduleur à part entière et fonctionne en mode de contrôle vectoriel (lire les articles

une fois et

deux sur le contrôle vectoriel).

Après le convertisseur du générateur, l'énergie est fournie au bus DC. La puissance du moteur à combustion interne d'un camion-benne pesant 90 tonnes est de 700 à 800 kW, et pour cette valeur au niveau actuel de développement des transistors IGBT, la tension optimale est d'environ 800 à 1000 V sur un bus DC. Avec une tension plus basse, des courants trop élevés sont obtenus (et plus le courant est élevé, plus les fils sont épais, échauffements et pertes), et avec une tension plus élevée, les transistors deviennent trop chers et lents en termes de fréquence de commutation.

La tension continue est ensuite fournie aux onduleurs des moteurs électriques de traction (TED), qui sont des onduleurs, les mêmes que ceux utilisés dans les convertisseurs de fréquence conventionnels. Les caractéristiques de conception des convertisseurs dépendent directement du type de moteur de traction utilisé. Il existe également de nombreuses options: moteur asynchrone, synchrone, valve-inductance (de différents types). Pour en savoir plus sur la compréhension de la différence entre les moteurs, je me réfère à nouveau à

cet article .

Dans ce projet, nous avons utilisé un moteur à induction inductif à excitation indépendante. Principalement parce qu'avec ces machines, nous avons plus d'expérience accumulée, de conception de «backlog» et de logiciels écrits. De plus, ce type de moteur tolère une surcharge de couple par rapport à l'asynchrone, ce qui est important pour les équipements miniers. Structurellement, les moteurs sont installés directement dans les roues arrière du camion-benne, où une boîte de vitesses à roues s'y connecte également.

Le bloc de résistances de freinage est utilisé pour dissiper l'énergie de freinage de la machine en chaleur. Etant donné que la puissance «drainante» dans la chaleur doit également être régulée, un convertisseur approprié est placé devant les résistances de freinage. Il est généralement réalisé selon le schéma le plus simple sous la forme d'un rack de transistors par résistance connectée, où la puissance dissipée dans la résistance est contrôlée par le cycle de service PWM de ce transistor. En raison de la commodité de la disposition et de la sécurité sur une machine de 90 tonnes, deux canaux séparés pour les résistances sont créés.

Bien sûr, tout le monde pose immédiatement la question, pourquoi ne pas mettre la batterie et accumuler l'énergie de freinage, puis la dépenser? La question est bonne. Du point de vue de la conversion d'énergie, cela ne pose aucun problème. Mais dans nos réalités, les batteries pour une telle puissance sont très chères, douces (les températures de fonctionnement des BelAZ sont de -50, il faut résoudre le problème du chauffage). Et dans le domaine des carrières, les machines sont des consommables, l'essentiel est de réaliser le plan et de ne pas arrêter le processus de production. La fiabilité, la simplicité et la maintenabilité de la machine mettent en avant l'efficacité énergétique.

De plus, généralement, une voiture chargée monte dans la carrière et se vide à nouveau, donc l'énergie dépensée à la montée est beaucoup plus grande avec l'énergie dissipée dans les résistances pendant la descente, il y a beaucoup à gagner (en tenant compte de l'efficacité de conduite). Même les Européens économiques

essaient seulement de remplacer le diesel par des batteries dans ces voitures.

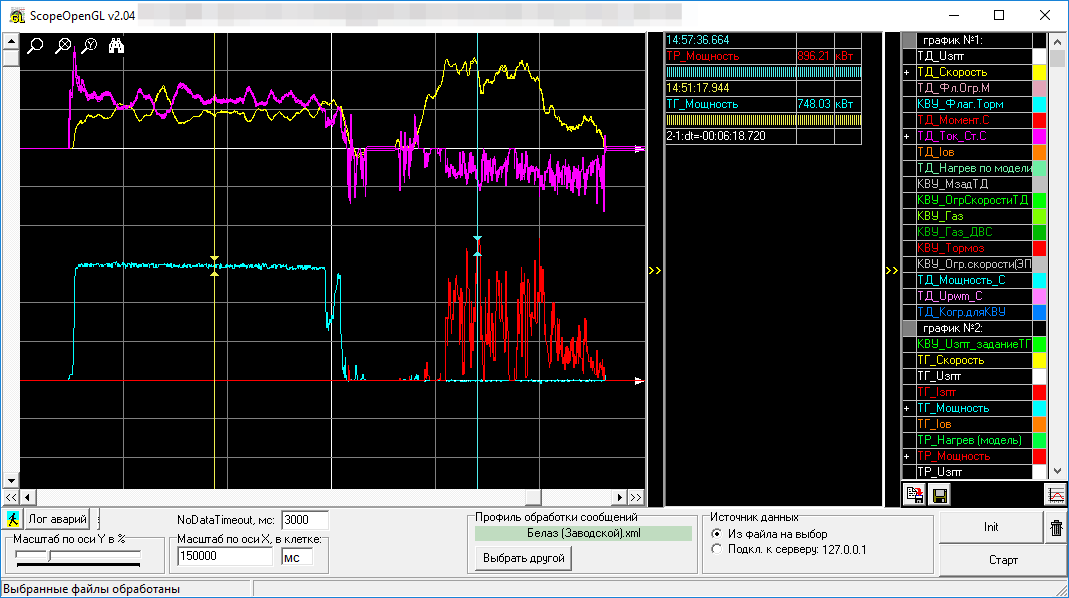

Mais comptonsNous avons des journaux du fonctionnement réel du camion-benne dans la carrière. Prenons un tour de la voiture de haut en bas et calculons l'énergie que le générateur (c'est-à-dire le diesel) produit et qui est dissipée dans les résistances de freinage. Une marche en mouvement dure 10 minutes, y compris la montée, le déchargement et la descente. Eh bien, puis environ 5 minutes, toujours en attente de la pelle et du chargement. Dans les journaux, cela ressemble à ceci:

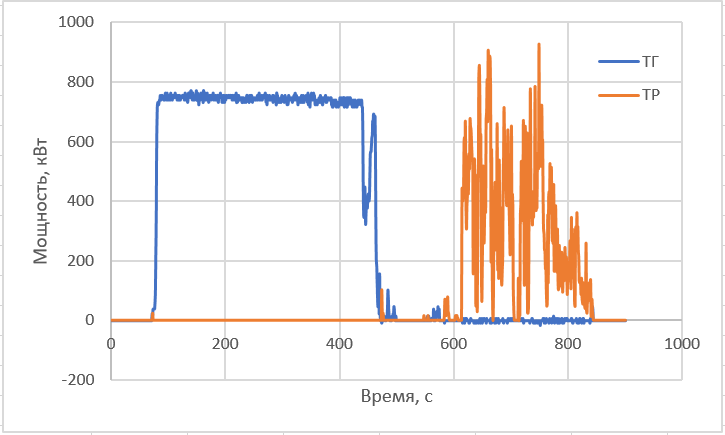

Ici sur le graphique supérieur sont les vitesses de rotation et les courants des moteurs de traction (jaune et violet, respectivement), et à la puissance inférieure du générateur et des résistances de freinage (bleu et rouge). Ré-enregistrez le journal sous forme de points et créez la même chose dans Excel:

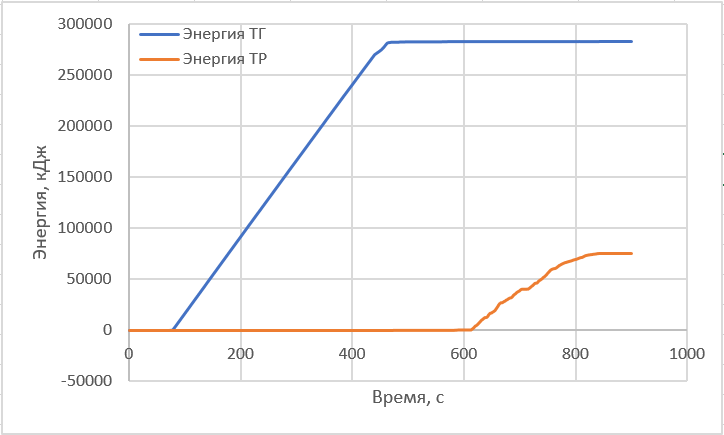

Intégrez maintenant au fil du temps pour obtenir de l'énergie:

Il s'est avéré que 280 MJ d'énergie sont dépensés en promenade, et ils se dissipent dans les résistances lors de la descente de 75 MJ. Oui, un quart de l'énergie pourrait être économisée grâce à la récupération.

Estimons la batterie pour hybrider BelAZ et économiser cette énergie lors de la descente. Tesla a une batterie de 85 kWh, ce qui représente 306 MJ d'énergie. Ce sera suffisant pour une descente quatre fois plus longue (mais je dois dire que notre carrière était très peu profonde, et de manière générale il y a ceux où les voitures roulent pendant une demi-heure ou plus). Seulement ici, la batterie ne passera pas par le courant de charge - comme le montre le graphique de puissance, elle doit être chargée avec une puissance de crête de mégawatts (en certains endroits), ou avec une puissance moyenne à la descente de 250 kW (si elle fournit en quelque sorte un freinage uniforme). Si vous ne vous engagez pas à tuer explicitement la batterie et la chargez avec un courant ne dépassant pas 1C (

j'ai pris la composition approximative de la batterie

d'ici ), alors pour accepter la puissance de 250 kW, vous avez besoin de 6-8 de ces batteries, c'est-à-dire 510kW * h, ce qui donne à la masse des batteries quelque chose comme 3 tonnes. Pour un camion de 90 tonnes, il n'y en a pas vraiment.

Bien que vous puissiez spéculer à cet endroit et dire que le Supercharger Tesla charge des batteries de 120 kW et rien, et que cela va augmenter la puissance. Et Tesla lui-même ralentit avec une grande puissance (quoique très peu de temps). Dans ce cas, peut-être qu'une batterie Tesla suffit, et rien ne se dégrade si violemment à partir d'un courant de charge important (je ne suis pas un spécialiste de la chimie des batteries). De plus, lors de la charge avec un courant de, disons, 3C, la batterie a déjà une efficacité sensiblement faible, et souvent assez de ce que nous pouvons économiser en récupération, elle ira au chauffage de la batterie, des problèmes de refroidissement seront soulevés. Mais le fait que les batteries ont encore besoin de plus est montré dans le paragraphe suivant.

Calculons la durée de vie de la batterie. Les chauffeurs disent qu'ils ont le temps de faire environ 20 marcheurs par quart de travail, et comme la machine fonctionne 24h / 24, prenons 60 marcheurs par jour. Cela représente 60 * 75MJ d'énergie pompée d'avant en arrière à partir de la batterie ou environ 0,4 cycle de charge / décharge pour six batteries par jour. Si nous prenons le scénario

d'une durée de vie de la batterie de 500 cycles, cela représente un peu moins de trois ans de fonctionnement et la batterie peut être jetée. Une batterie Tesla

coûte plus d'un million de roubles , et nous allons en mettre 6.

Reste à calculer le coût du solarium, qui est brûlé en vain. Bien que le contrôleur diesel envoie la consommation de carburant instantanée dans ses données CAN, il peut également être intégré, mais je ne crois pas vraiment à ces données et suggère d'utiliser des indicateurs spécifiques. Il résulte de

cet article que 200 grammes de carburant sont dépensés pour la production d'un kilowatt-heure d'électricité. Nous dépensons 60 * 75MJ «soufflant dans des résistances» par jour. Mais ne vous précipitez pas pour vous multiplier: toute cette énergie ne peut pas être économisée.

L'efficacité d'une batterie au

lithium à un courant de charge / décharge de 1C est d'environ 0,8-0,9 (une valeur plus élevée pour LiFePO4), et l'efficacité du convertisseur est également d'environ 0,95, ce qui signifie qu'il est bon si nous pouvons renvoyer l'énergie à 60 * 75 * 0,9 * 0,95 * 0,95 = 3655 MJ d'énergie et non dépenser des solariums brûlants équivalents. J'ai réglé l'efficacité du convertisseur DCDC bidirectionnel (qui convertit l'énergie du bus kilovolt sautant de la voiture en batterie et vice versa), car ils doivent d'abord charger puis décharger la batterie. Maintenant, nous multiplions: 3655 * 0,2 / (60 * 60) * 1000 = 203 kilogrammes de carburant, soit 240 litres, ou 11 tr. par jour pour réchauffer le vent des résistances. Pour trois ans, c'est 12 millions de roubles. avec un prix de la batterie d'environ 7 millions

De plus, le coût des batteries doit encore être ajouté à leur maintenance et au remplacement des cellules défectueuses (une machine simple pour le moment), un convertisseur de charge est nécessaire (également plus un million, probablement). Ce n'est pas non plus un fait qu'en hiver, les batteries seront satisfaites du courant de charge de 1C, elles devront être en quelque sorte chauffées ou limitées par le courant de charge, et en été, elles devraient également être bien refroidies.

De plus, les pertes dues au sous-chargement de la machine pour ces 3 tonnes de masse de batterie et l'énergie pour leur transport de haut en bas n'ont pas été calculées.

Les avantages des batteries incluent le fait que lors du levage, elles ajouteront de la puissance aux roues, augmentant ainsi les performances de la machine.

En général, il semble y avoir un certain avantage des batteries, mais pas assez dramatique pour les faire fonctionner de toute urgence. Tout dépend du nombre de cycles qu'ils vivront dans ces conditions, et personne ne sait avec certitude.

Vous pouvez également rappeler des supercondensateurs. Mais avec eux, quelque chose tourne mal. J'ai pris les

premiers qui venaient de plus ou moins modernes. Un ensemble 125V 63F, 60kg, 600 tr Nous avons besoin d'une courte descente telle que 75MJ, ce qui signifie 150 pièces: c'est 9 tonnes de poids et 90 millions de roubles.

En outre, le contrôleur de niveau supérieur n'est pas illustré dans le diagramme structurel. Il s'agit d'un contrôleur séparé, généralement installé dans la cabine, qui collecte les signaux des commandes, communique avec le moteur à combustion interne, avec le panneau de commande, peut allumer toutes sortes de feux de secours, etc.

À quoi ressemble KTEO?

L'ensemble des équipements électriques de traction (KTEO) comprend deux moteurs de traction installés dans les roues du camion-benne, un groupe électrogène connecté au moteur diesel et une armoire de commande, qui, en fait, contient des transformateurs sur transistors. En option, un système de refroidissement peut être inclus, un contrôleur de niveau supérieur séparé, une sorte de panneau d'affichage pour le pilote, un logiciel pour l'ordinateur portable de l'ajusteur pour diagnostiquer toute cette économie. Voici à quoi tout cela ressemble:

Un générateur est situé en haut à gauche, l'un des moteurs de traction est en bas, une armoire avec convertisseurs est en bas à droite, un radiateur pour le système de refroidissement est construit au-dessus. En haut à droite se trouve un contrôleur de haut niveau avec une petite console de diagnostic.

Toutes ces ordures devraient avoir les dimensions et les prises de connexion requises par BelAZ afin de s'adapter à la conception actuelle du camion-benne.

Spécifications sèches de notre kit- Puissance nominale du générateur de traction, kW: 750

- Puissance nominale du moteur électrique de traction, kW: 320

- Puissance nominale de l'installation résistive au freinage, kW: 2x600

- Fréquence nominale de rotation du générateur de traction, tr / min: 1900

- Couple maximum sur l'arbre du moteur de traction: 8490

- Rendement nominal du générateur de traction,%: 95

- Rendement nominal du moteur de traction,%: 94

— :

-850 – , , 850 ( S6), – 750 ( S1). -850 , () () ().

-320 – - , , 320 ( S1), 0…286 /, — 380…4050 /.

-90 , .

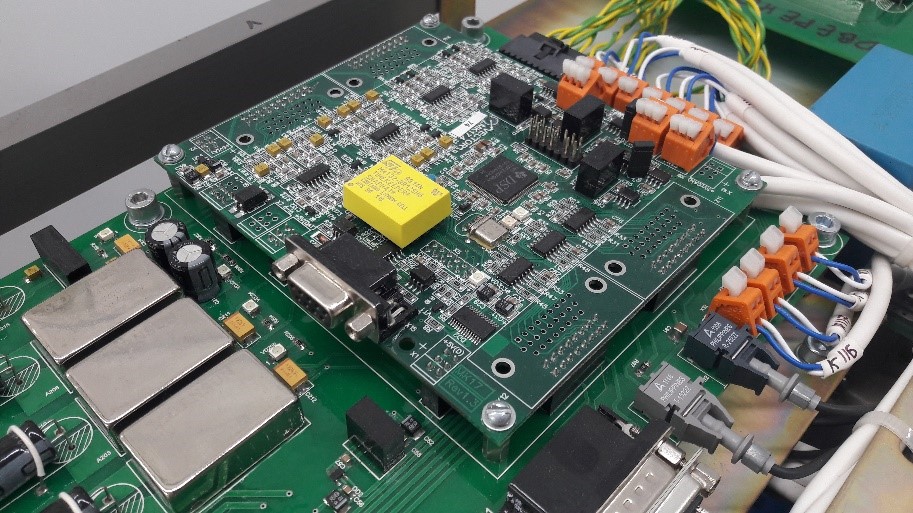

, . Ils ressemblent à ceci:

– ( ), – . , – . – , . , , . 1 , , :) .

? . – , ( ) . , , , . - , , , .

CAN. CAN? -, ; -, , - – .

5 . , , , .

, motor-control Texas Instruments TMS320F2810 150 64 -.

, – , , . , - , CAN, .. , , .

. , . , , . ( ), IGBT , .

9- . C'est-à-dire . , , . : 18 ! . , -, – , . .

, 18 ( , ), , ().

.

192101 ARM 100. 18 , .

, .

, ,

, , ,

.

. , . , .

( ) Texas Instruments TMS320F28335. ? -, -, , -, CAN ( ), . ( ).

, , SD – ( ) , . « ».

?

, , . , , , , .. C'est-à-dire , , , . , , , , . .

. . , , . , , . , . «» , «», : . 20 000 .

Conclusion

, , , .

. , , , , , () «» 13.04.02 « », – « ».

–. .

.

,

.

«» , 20 . . - , 20 , Web of Science Scopus, « «» « «+» — .

:

www.aep-mpei.ru