Dans le dernier article

Dans le dernier article , j'ai parlé de la composition de la transmission électrique d'un camion minier, et dans cela je parlerai de la façon dont nous l'avons mis en service à l'usine et des problèmes que nous avons rencontrés. À partir de cet article, vous apprendrez: comment tester un moteur électrique pesant une tonne et demie, comment chauffer l'air avec des mégawatts et combien de cartes de circuit imprimé vous devez jeter pour en faire un.

Disposition du banc d'essai

Avant de mettre l'équipement sur le camion, vous devez le tester. Mais comment? Si vous vous en approchez inutilement, le banc d'essai peut être plusieurs fois plus cher que la transmission elle-même, et si vous testez insuffisamment l'équipement, vous ne pouvez plus vous asseoir dans la carrière avec des oscilloscopes.

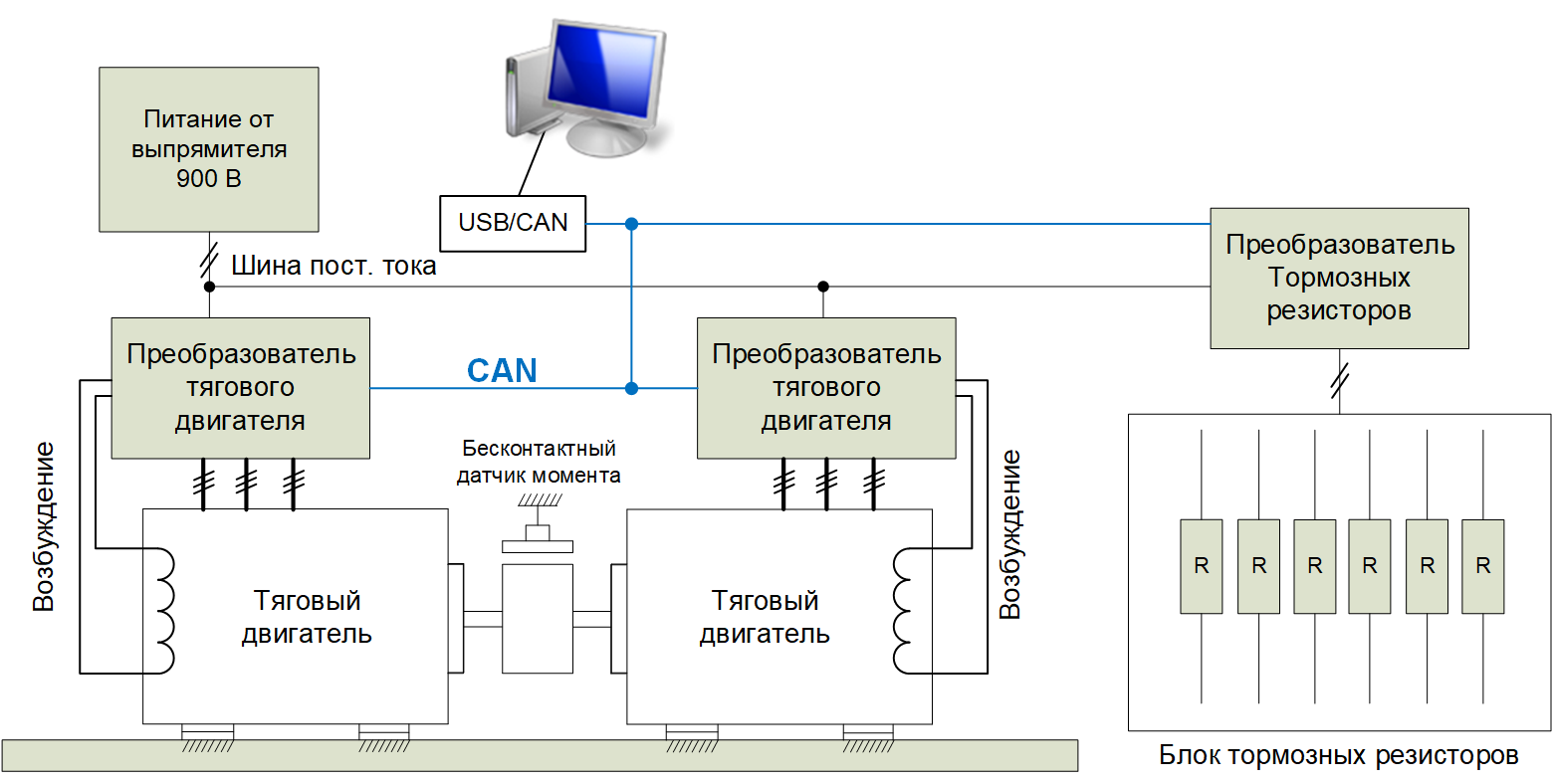

Comme il existe deux moteurs de traction pour le camion, le plus pratique est le schéma de test du moteur:

À l'usine de fabrication, les moteurs sont couplés ensemble via un capteur de couple rotatif sans contact et sont contrôlés à partir d'un convertisseur standard (armoire de commande de puissance). Dans le même temps, un moteur pendant les tests fonctionne comme un moteur et l'autre comme un générateur (récupère l'énergie, fonctionne en mode freinage). Les convertisseurs de puissance de ces moteurs sont connectés via un bus DC, ce qui signifie que l'énergie récupérée du moteur fonctionnant en mode générateur est renvoyée vers le bus DC et va au convertisseur de moteur.

Il s'avère qu'un tel cycle d'énergie, et un tel système ne diffère de la machine à mouvement perpétuel que par le fait qu'il est en outre alimenté par le réseau, mais l'ampleur de cette consommation d'énergie n'est que les pertes totales dans les deux entraînements. Ainsi, dans notre cas, lorsque deux moteurs d'une puissance de 320 kW fonctionnent sur le réseau, seuls 80 kW sont consommés.

Dans l'image, vous pouvez également voir le convertisseur de résistance de freinage et les résistances elles-mêmes: elles ne sont pas nécessaires, mais très souhaitables comme protection. Le fait est que pendant le débogage, les modes de fonctionnement anormaux et les arrêts d'urgence, des surtensions dans le bus DC sont possibles. Dans ce cas, le convertisseur de résistance de freinage se met en garde et draine de l'énergie si la tension dans le bus dépasse un seuil prédéterminé (par exemple, 1000 V). Sinon, les transistors vont percer et tout va exploser.

De plus, une résistance de freinage est utile lorsque le variateur s'arrête brusquement. Si l'entraînement tourne, alors sans résistance de freinage, il n'y a aucun moyen de l'arrêter rapidement - uniquement en ralentissant par inertie, car il n'y a nulle part où mettre de l'énergie régénérative. Avec une résistance, dans ce cas, vous pouvez freiner en quelques secondes.

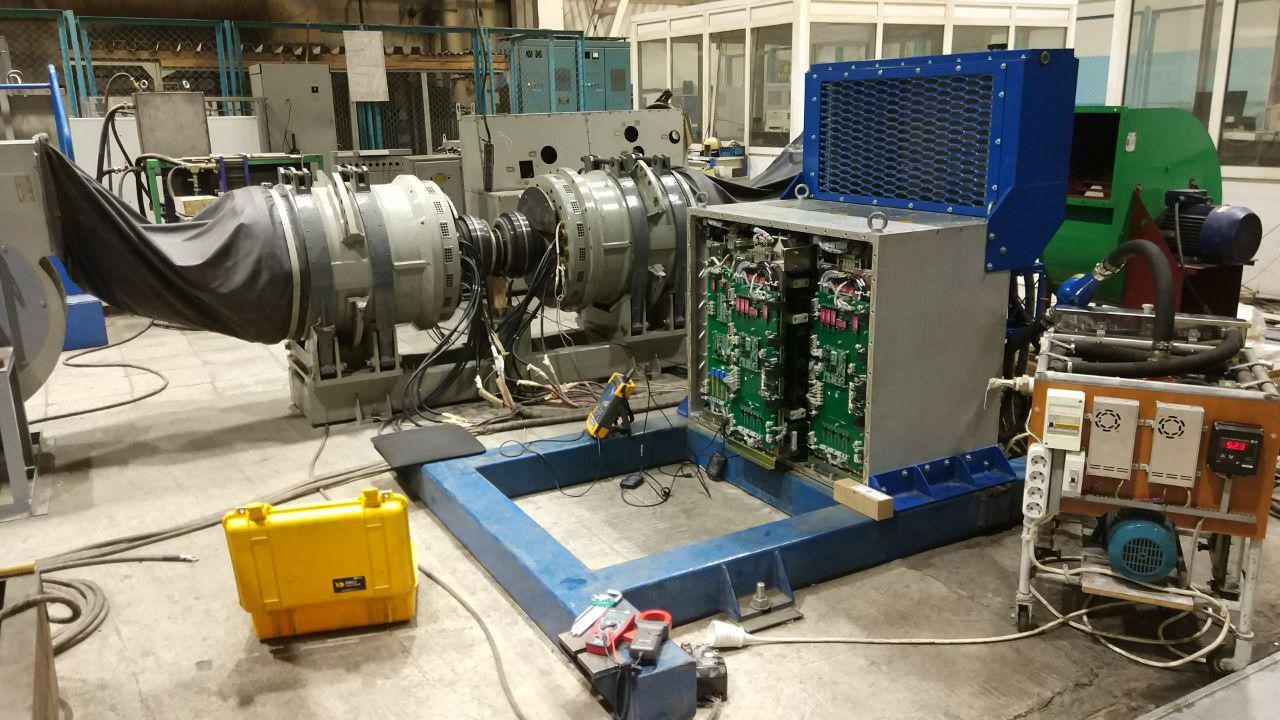

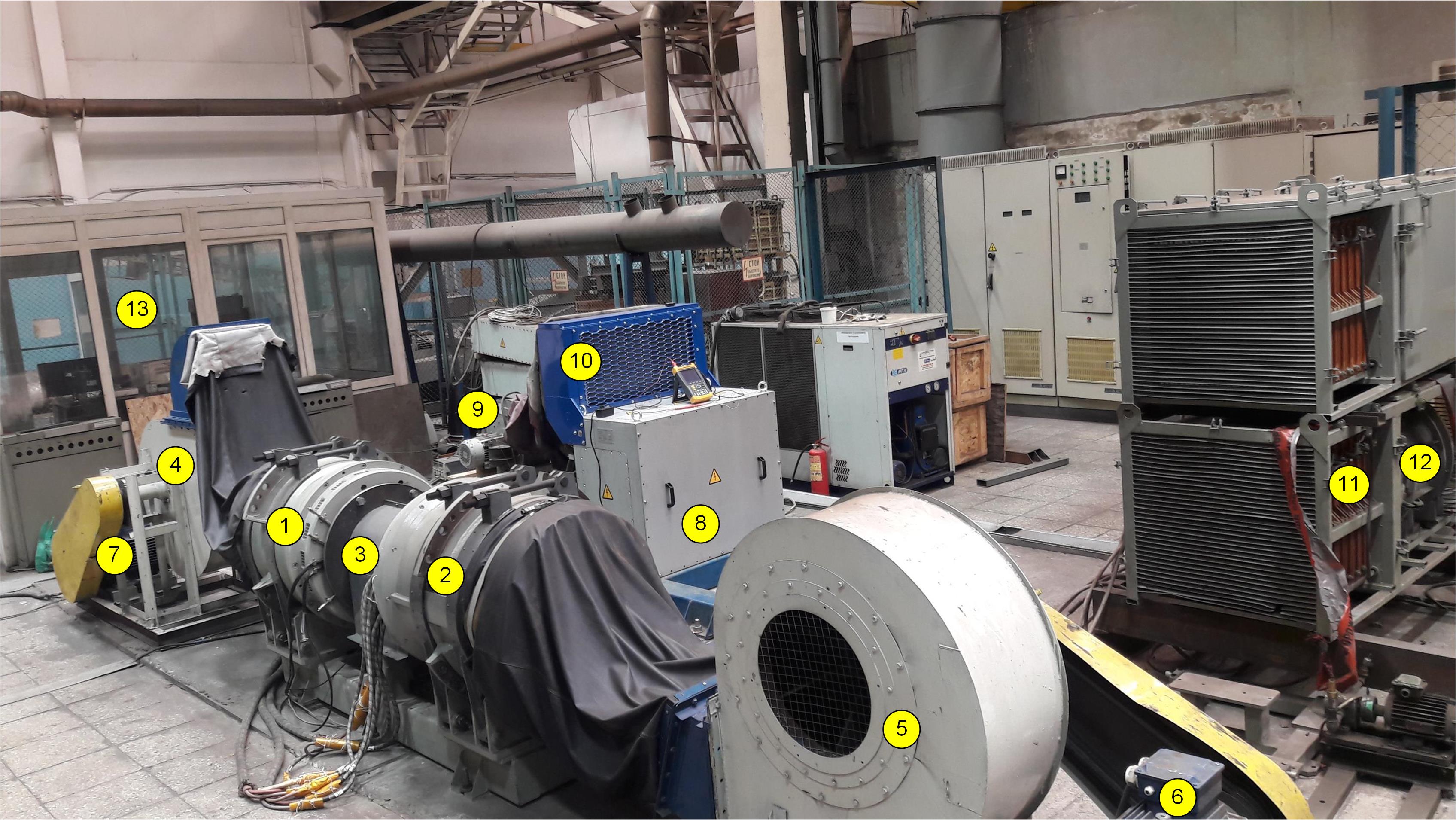

Voici à quoi ressemble ce stand en réalité dans l'usine PTFK ZTEO:

Qu'est-ce que c'est ici:

Moteurs de traction testés 1,2. Ils sont couplés à travers un capteur de couple, fermé par un boîtier 3.

Étant donné que le camion est refroidi par air (à partir d'un grand ventilateur sur un moteur diesel), 4,5 ventilateurs centrifuges sont utilisés pour le simuler sur le support, qui tourne à travers une courroie d'entraînement de 6,7 moteurs asynchrones.

Un ventilateur similaire 9 souffle le radiateur 10 qui, à travers le circuit de refroidissement par eau, évacue la chaleur des convertisseurs de l'armoire de commande 8.

Au numéro 11, vous pouvez voir la section de la résistance de freinage, puis derrière elle se trouve son ventilateur 12.

Dans la cabine 13 (on l'appelle localement un aquarium), il est censé être assis pendant les tests, il y a un ordinateur pour contrôler les entraînements via CAN, ainsi que des boutons pour fournir et réguler la tension d'alimentation. Les armoires et appareils restants n'ont aucun rapport avec ces tests.

Voici une autre vidéo du même stand lors de son fonctionnement:

Les ventilateurs font le plus de bruit ici, et les moteurs de traction eux-mêmes sont presque inaudibles. Et voici l'intérieur de l'aquarium:

Comment sont les tests

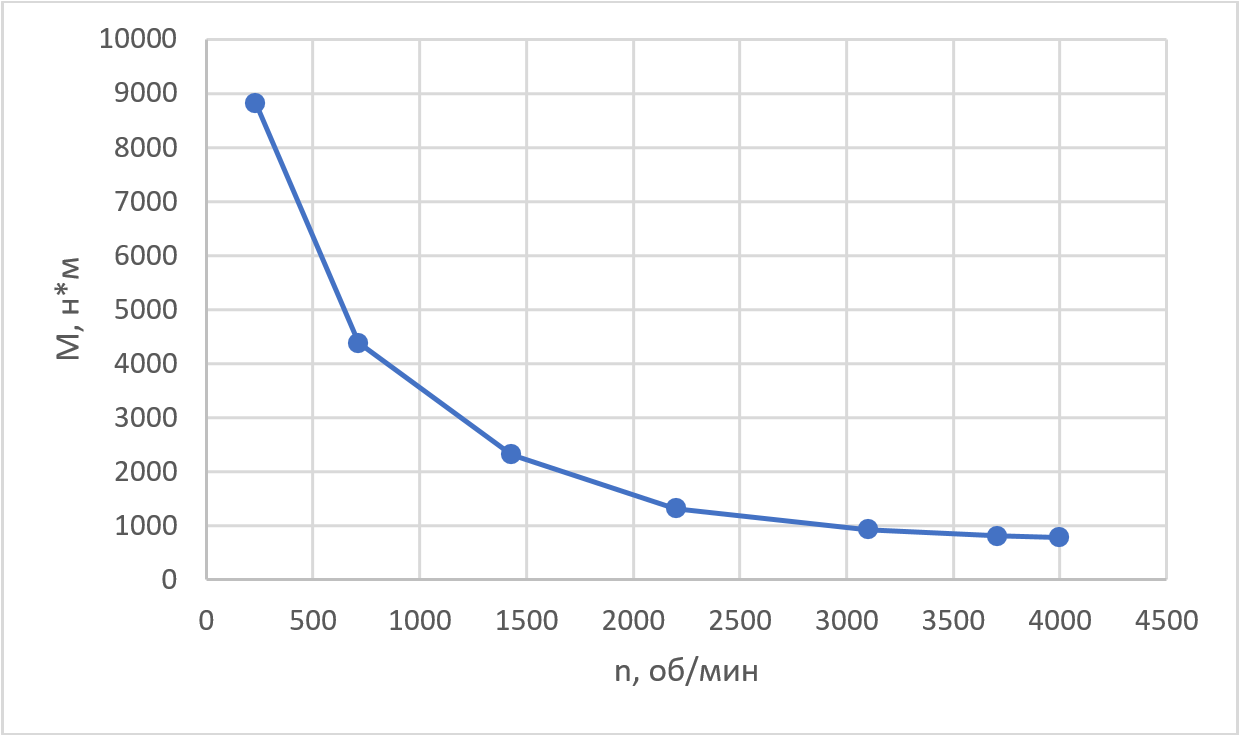

Que vivent-ils sur le stand? De manière générale, l'objectif ultime des tests est de supprimer la caractéristique de traction, ainsi que d'effectuer des tests thermiques. La caractéristique de traction est le point du moment requis à partir de la vitesse. Pour ce moteur de traction de 320 kW, c'est quelque chose comme ceci:

La caractéristique nécessite un fonctionnement avec une puissance constante de 320 kW dans la plage de 390 à 4000 tr / min. Ceci est difficile à réaliser, voir la discussion à la fin de

cet article .

Cette caractéristique est supprimée lors des premiers tests en mode entièrement manuel. Un entraînement démarre en mode de maintien de la vitesse (avec un régulateur de vitesse PI), puis le deuxième entraînement en mode de maintien du couple augmente séquentiellement la référence de couple jusqu'à ce que le capteur de couple affiche le couple requis. Après cela, toutes les lectures d'instruments disponibles sont entrées dans le tableau. Il s'agit généralement de toutes les tensions, courants, moments, courant consommé par le réseau, cosinus phi, etc. Et donc ils passent à toutes les vitesses.

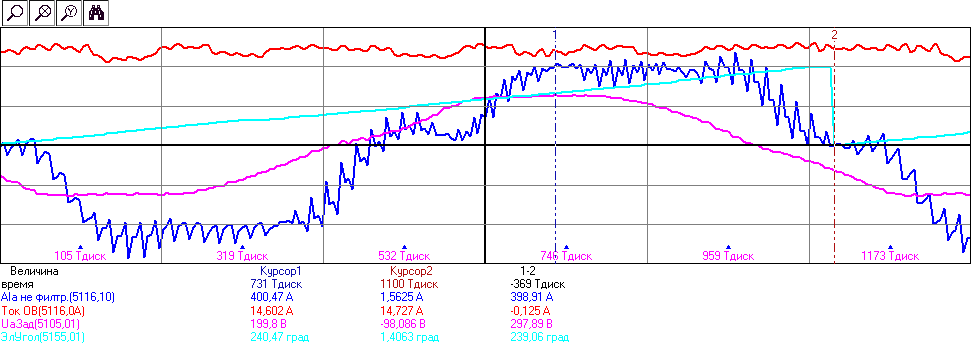

De nombreuses informations ne sont pas non plus prises par des appareils externes, mais au moyen d'un convertisseur, par exemple, le cosinus phi est calculé par le contrôleur, le courant statorique moyen est affiché le long des axes d, q (axes de contrôle vectoriel), les tensions le long de ces axes, etc. Si vous le souhaitez, des formes d'onde de valeurs instantanées sont également prises, par exemple, les courants de phase, le fonctionnement du capteur de position de l'arbre du rotor, le fonctionnement des agents pathogènes, etc.:

À partir de tels oscillogrammes, «à travers les yeux du système de contrôle», vous pouvez comprendre pourquoi et où quelque chose ne va pas, si le lecteur ne cède pas, alors ce qu'on attend de lui. J'ai déjà écrit plus sur le débogage d'un logiciel dans un lecteur électrique dans

cet article , et tout a dit qu'il y avait tout à fait vrai ici.

La deuxième étape est les tests de chauffage. Les entraînements sont mis en service au point nominal et tournent pendant plusieurs heures jusqu'à ce que toutes les températures, à la fois du moteur et du convertisseur, atteignent un état stable. Si toutes les températures sont dans des valeurs acceptables et correspondent aux valeurs calculées, le test de chauffage est considéré comme réussi.

Comme il n'est pas toujours possible d'installer des capteurs de température, des indicateurs de température sont utilisés pour mesurer la température des pièces individuelles - avant de tester la chaleur dans l'armoire électrique et sur certains éléments du moteur, des autocollants spéciaux sont collés sur les lieux d'intérêt qui changent de couleur lorsque la température augmente. Après le test, tous les indicateurs sont vérifiés et enregistrés:

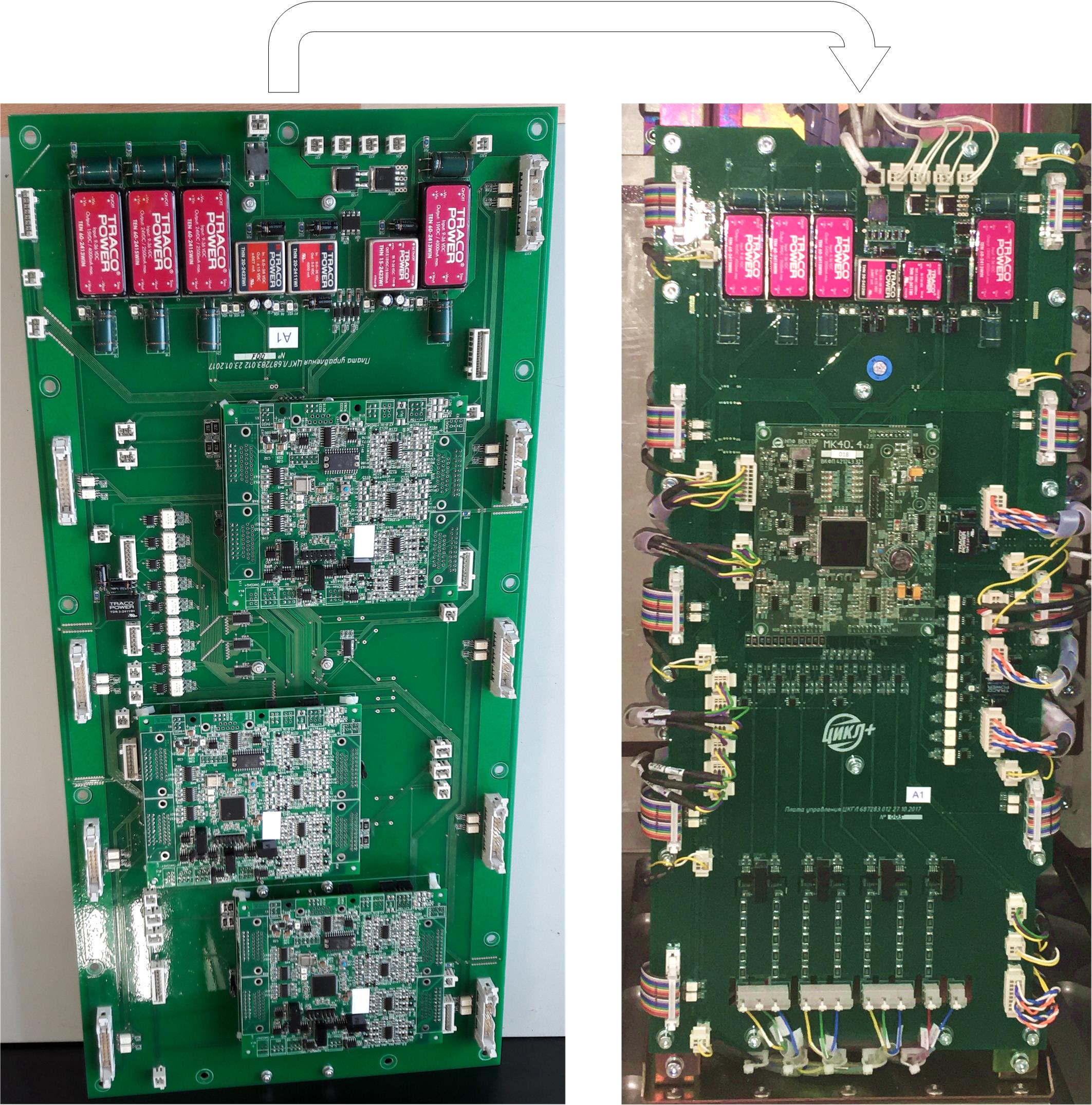

Vous voyez cet indicateur rond sur le microcontrôleur? Le noircissement à 71 degrés indique que cette température a été dépassée, mais un cercle blanc à 77 indique que 77 degrés n'ont pas été atteints ici. Et l'indicateur thermique voisin sur le panneau de base montre que même 60 degrés n'y étaient pas atteints. Habituellement, toute nouvelle conception de bloc est collée avec de tels indicateurs - bus électriques, différentes parties du radiateur, différentes parties de la carte, etc. À l'avenir, dans la production et le fonctionnement en série, vous pouvez vous dispenser des lectures des capteurs de température standard: dans notre unité, de tels capteurs sont installés sur chaque transistor IGBT, radiateur, la température de l'air est mesurée séparément et 6 autres températures proviennent du moteur de traction.

En plus des tests au point nominal, ils effectuent également des tests de fonctionnement en mode surcharge (avec un couple maximum pendant un temps limité) et travaillent au-delà de la vitesse maximale. Ensuite, les rôles (qui est le moteur, qui est le générateur) sont échangés et tout est répété.

Avec la production en série, ces tests peuvent être automatisés dans une certaine mesure, par exemple, en supprimant automatiquement la caractéristique de traction avec la formation d'un protocole, mais cela n'est possible qu'avec des volumes de production très, très importants.

Mais il s'agit de moteurs. Il y a deux autres composants de la transmission électrique - un générateur et des résistances de freinage. Ils sont également faciles à faire avec eux. Le générateur, au lieu du diesel, est connecté à un moteur de course - une machine d'essai spéciale, généralement d'une puissance beaucoup plus élevée.

Sur la photo au premier plan est un petit générateur de test, et à l'arrière-plan le demi-barillet est un puissant moteur de course, légèrement enfoncé dans le sol. Soit dit en passant, une machine synchrone.

La sortie du générateur est connectée au redresseur (mieux à celui standard de l'armoire électrique) et la tension redressée à la résistance de freinage. Et donc ils poursuivent le tout à une température constante.

Contrairement aux tests du moteur, où seule la puissance des pertes a été consommée depuis le réseau de l'entreprise, ce test consomme la puissance totale du générateur, c'est-à-dire 800kW, et tout cela est soufflé dans les résistances de freinage, c'est-à-dire va chauffer l'air dans l'atelier. Ce n'est pas un gros problème en hiver ... mais en été, après une heure de tests en atelier, il devient +40 et plus. Et l'électricité est également beaucoup brûlée. Bien que comparé au prix de l'équipement le plus testé - un sou.

Comment sont réellement les tests

Malheureusement, tout ce qui précède sont des tests d'un univers idéal. En fait, tout se passe différemment. Si nous parlons de la première instance de nouvel équipement, alors au début rien ne fonctionne du tout, même si vous, en tant qu'entreprise, avez mangé un chien lors de tels développements. Des problèmes se posent partout, de l'erreur dans la disposition des cartes au concept même de contrôle moteur.

Ainsi, par exemple, le contrôleur subit généralement 2 à 4 itérations de la configuration du circuit imprimé avant de se débarrasser des erreurs évidentes, des connecteurs non collants, des interférences sur quelques canaux ADC et plus encore. Tout d'abord, chaque carte est testée sur la table, manuellement, la puissance est vérifiée, un signal externe simulé est fourni aux nœuds testés de la carte, son traitement par la carte est vérifié à l'aide d'un multimètre ou d'un oscilloscope. Et à la fin, la toute première version de la carte, après une vérification complète, regorge de telles améliorations:

Habituellement, après les corrections chirurgicales indiquées, la planche fonctionne, mais elle est catégoriquement inadaptée à une installation sur un objet. Maximum pour les tests en laboratoire.

Dans ce projet de camion à benne basculante, nous avons utilisé nos contrôleurs prêts à l'emploi et testés dans le temps, il n'y a donc pas eu de problèmes particuliers avec ces planches. Cependant, les cartes de base du convertisseur, dans lesquelles les contrôleurs sont insérés, ainsi que la conception de l'armoire électrique elle-même, ont été développées pour cette tâche à partir de zéro. Par conséquent, les plinthes ont subi 3 ou 4 itérations avant de heurter le camion-benne.

Il est difficile de confondre le circuit électrique de l'armoire électrique, car il y a relativement peu de pièces (bien qu'il soit arrivé qu'elles mettent les diodes d'alimentation en quelque sorte du mauvais côté). Avec une armoire et des convertisseurs, il y a d'autres problèmes: assemblage (quelque chose ne rentre pas quelque part ou un tournevis ne rentre pas pour le serrer), l'influence de certains conducteurs sur d'autres (interférence, interférence, et c'est tout), surchauffe de certaines pièces.

Par exemple, dans ce projet, il y avait un problème avec la mauvaise performance des transistors amortisseurs. Le snabber est un tel nœud, généralement composé d'un condensateur et d'une résistance, qui est placé à côté du transistor de puissance et devrait réduire les surtensions de commutation lorsque le transistor de puissance commute. Ainsi, les amortisseurs de cette unité ont fonctionné et réduit la surtension, mais le courant à travers les condensateurs d'amortissement était si important que les condensateurs se sont dégradés et ont explosé après un certain temps. J'ai dû repenser la disposition des transistors et des bus d'alimentation pour éliminer le problème.

Mais le fakap le plus grand et le plus inattendu ici était conceptuel. Au départ, lorsque nous avons appris des concepteurs de machines électriques que le moteur de traction serait à 9 phases avec trois triades indépendantes, nous avons décidé qu'il était plus facile de mettre trois contrôleurs indépendants et de contrôler chaque triade séparément, comme s'il s'agissait d'une machine électrique triphasée séparée. Étant donné que le capteur de position du rotor est unique et enroulé dans les trois contrôleurs, nous nous attendions à ce que la commande soit synchronisée du point de vue du flux magnétique de la machine formé par les enroulements, mais rien de plus n'est nécessaire. Il y a un grain sain dans cette approche, et dans certains projets, nous l'avons fait

avec succès , mais cela n'a pas fonctionné ici.

Lorsque nous avons commencé à faire les premiers démarrages en usine, il s'est avéré qu'individuellement chaque triade avec son propre contrôleur fonctionne, mais l'inclusion de plusieurs triades du moteur en même temps a conduit à de fortes ondulations inattendues dans chacune des triades. Ici, l'image de gauche (jaune et rouge) montre la forme des courants sinusoïdaux des phases de la première triade pendant le fonctionnement de cette seule triade, et à droite ces mêmes courants, si l'on inclut conjointement la triade voisine:

Ondulation actuelle 50% de l'amplitude de la première harmonique!

Il s'est avéré que le couplage inductif entre les enroulements de différentes triades est suffisamment important pour que les ondulations de courant du fonctionnement PWM d'une triade puissent être transformées en une autre triade comme une sorte de CEM à commutation parasite, et gâchent ainsi la forme des courants de phase!

Il n'y avait qu'une seule issue dans cette situation - synchroniser complètement l'ouverture et la fermeture des transistors dans les triades voisines, de sorte que le transformateur EMF du PWM était du même signe et compensé mutuellement. Mais comment faire s'il y a trois contrôleurs et que la fréquence PWM doit être modifiée pendant que le variateur fonctionne? Les oscillateurs à quartz sur différents contrôleurs sont légèrement différents, ce qui signifie que même si vous réglez la fréquence PWM sur la même, tous les registres sont programmés de la même manière et démarrent les contrôleurs strictement en même temps, au fil du temps, la phase des temporisateurs PWM «divergent» toujours. Il n'a pas été question non plus de synchronisation logicielle, le programme n'a tout simplement pas eu le temps de mesurer et d'ajuster directement de si petits intervalles de temps, et les contrôleurs utilisés n'ont pas supposé la synchronisation matérielle PWM. En effet, la fréquence PWM va jusqu'à 10 kHz, et vous devez synchroniser la phase du temporisateur PWM avec une précision de fractions de période.

La bonne décision ici était de transférer le contrôle à un contrôleur, qui contrôlerait toutes les triades à la fois. Donc, cela a finalement été fait, comme indiqué dans l'article précédent - le microcontrôleur domestique avec 18 PWM s'est pris dans le temps, nous venons de le maîtriser dans un autre projet similaire.

Pour cette raison, nous avons dû refaire la carte de base à un rythme rapide afin de remplacer trois contrôleurs par un, ainsi que réécrire tous les logiciels pour un nouveau microcontrôleur, développer un module logiciel PWM multiphase, etc. Cela nous a renvoyés en termes de réalisation du projet.

Bien sûr, en regardant en arrière, nous pouvons dire que le problème était évident - les enroulements enroulés dans une rainure en acier ont bien sûr un fort couplage inductif, et le fait qu'un tel problème ait lieu tout calcul sur une serviette lors des déjeuners-spectacles. Cependant, à ce moment-là, cela ne venait à personne - surtout parce que nous avions précédemment fabriqué une autre machine (avec des connexions inductives plus petites) en utilisant la même méthode de plusieurs contrôleurs et tout allait bien.

Les problèmes peuvent être décrits pendant longtemps - j'oublierai comment le logiciel des contrôleurs est copié à la hâte pour les réalités du matériel, comment les transistors explosent inévitablement pendant les tests et vous devez nettoyer la suie et trier l'ensemble de l'armoire électrique, comment il retire les attaches du circuit magnétique dans le moteur électrique et broie tous les enroulements et etc. Tout cela se produit, dans chaque projet un peu à sa manière, mais toujours beaucoup.

Il s'agit d'un processus de développement normal. Si quelqu'un vous promet qu'il va maintenant prendre et faire en une seule itération un échantillon de travail d'un appareil électrique complexe - ne le croyez pas, ce n'est pas un indicateur de l'expérience de l'artiste, mais, au contraire, un indicateur de son absence. Vous ne pouvez pas faire le bien tout de suite. Tout nouveau développement est un processus itératif d'essais et d'erreurs. Et pour le premier échantillon de travail, vous devez pondre au moins deux fois, et de préférence trois fois, le nombre de composants - car une partie de l'équipement explosera et une partie devra être jetée comme une décision infructueuse.

Tests supplémentaires

En outre, l'article ne décrit pas de nombreux tests autonomes précédant les tests d'assemblage de lecteur:

- Tests dans une chambre de chaleur - basses températures, hautes températures, humidité, condensat et c'est tout;

- Tests de test IP (humidité et poussière);

- Tests sur un support vibrant - si quelque chose tombe mécaniquement; (Soit dit en passant, si nous effectuons des tests de durée de vie pour les vibrations, l'échantillon d'équipement qui a passé le cycle de secouage ne convient pas à la livraison - sa ressource mécanique est élaborée, ne convient qu'au laboratoire, s'il reste vivant)

- Tests de résistance d'isolement - une haute tension est appliquée entre le boîtier et les conducteurs, il est vérifié que l'isolation est bonne;

- Test de protection contre les courts-circuits (l'équipement doit s'éteindre et ne pas s'effondrer)

- Tests de vibration des machines électriques (c'est-à-dire que le niveau de vibration est mesuré à différentes vitesses: axiale, radiale, etc.).

Avec tous ces tests, il existe également un grand risque de détérioration du matériel ou de le porter sous une forme de «non-livraison». Il s'agit d'ailleurs d'un approvisionnement en fer triple pour le développement. Cependant, certains tests sont effectués une fois pour une conception, et certains sont répétés pour chaque instance dans la production en série. Cela dépend du coût des tests eux-mêmes et du degré d'endommagement de l'équipement. Par exemple, les tests de vibration et les tests de court-circuit ne sont pas exactement effectués sur chaque instance, car ils réduisent sa durée de vie.

Conclusion

Mais tous ces tests et contrôles ne représentent que la moitié de la mise en service. Même un nouvel équipement qui fonctionne parfaitement dans des conditions de laboratoire ne fonctionnera pas «prêt à l'emploi» dans l'installation. Encore une fois, vous devez modifier quelque chose, ajouter des logiciels et faire face à des problèmes inattendus. Comment nous avons commencé et mis en service le camion-benne lui-même - lire

l'article suivant .

Quelques publicités

« » . . , « », « ».

.

.

.

?

Il s'agit de l'enroulement de champ du moteur de traction. Il se situe entre les deux moitiés du rotor d'un moteur à soupape à induction à excitation indépendante. Il est schématisé dans cet article , qui considère l'apparition de HB.