La nécessité de faire du fer se pose périodiquement chez de nombreux techniciens. Parfois, la tâche vous permet de tout farcir de fils sur une planche à pain, et parfois, malheureusement, vous avez besoin de quelque chose de plus sérieux. Donc, une fois, j'ai été dépassé par la nécessité de fabriquer des cartes de circuits imprimés ... La technologie de repassage laser de la fabrication artisanale de cartes de circuits imprimés nous a d'abord fortement repoussé par son caractère aléatoire (quoi imprimer, comment chauffer, comment presser, comment peler, etc.), mais des amis ont partagé leurs expériences , et il s'est avéré que ce n'est vraiment pas si difficile. LUT est indéniablement moins cher que toute autre option, et (soudainement) est tout à fait adapté aux cartes à double couche.

Quiconque s'intéresse à des produits plus complexes, plus chers et plus précis peut être transformé en résine photosensible , mais notre méthodologie (dont l'élément principal est un papier spécial) nous permet de travailler de manière cohérente sur des pneus de 0,3 / 0,3 mm, il y a donc une opinion dans notre communauté qui chan les résines photosensibles ne sont pas nécessaires.

Qui ne voit pas l'intérêt de la production artisanale de cartes de circuits imprimés, sera probablement en mesure de rappeler quelques cas où vous avez dû couper des chemins et souder des câbles sur tout un lot de cartes de circuits imprimés. Et après avoir fabriqué une carte à la maison, vous pouvez la déboguer correctement et gagner en confiance dans les cartes d'usine.

Sous la coupe, je partagerai la méthodologie déterministe pour la fabrication de cartes de circuits imprimés à deux couches utilisant la technologie LUT avec divers circuits de sauvegarde pour le cas des jambages. De l'idée à l'inclusion. Nous travaillerons avec KiCad, Inkscape, du papier de verre, du fer, du persulfate d'ammonium et un graveur.

Tout appareil commence par un circuit. La plupart des erreurs de carte peuvent être corrigées au stade de la conception. Et pour vous assurer que le circuit correspond à la carte, vous avez besoin d'un bon logiciel EDA. Par exemple, KiCad.

KiCad -> Conseil

Si vous travaillez toujours avec des solutions limitées propriétaires, commencez par KiCAD PCB Tracing ou ignorez cette section.

Nous utilisons le KiCad 5 récemment publié, car j'aime profondément ce programme, sa communauté (y compris le CERN) et l'idée de FOSS multi-plateforme en général.

Ainsi, l'algorithme avec des hacks de vie :

- Trouvez le composant dans le catalogue de votre magasin d'électronique préféré.

- Recherchez le composant approprié dans la bibliothèque KiCad.

- S'il s'agit d'un transistor ou d'un autre composant avec trois broches ou plus, nous trouvons son boîtier dans la bibliothèque d'empreintes de Pcbnew, regardez la numérotation, comparez-la avec une fiche technique et sélectionnez un composant dans Eeschema avec la numérotation des broches correcte.

- Si le composant n'est pas dans la bibliothèque KiCad, nous recherchons sur Internet. S'il n'y en a toujours pas, nous en trouvons un similaire dans la bibliothèque, exportons Symbol (dans une nouvelle bibliothèque), connectez-le au projet, ouvrez-le dans l'éditeur de bibliothèque de symboles, modifiez-le, faites de même avec une empreinte si le cas n'est pas non plus standard.

- S'il y a un choix tout à fait équivalent, nous préférons les composants qui ont un modèle 3D. KiCad est capable de montrer à quoi ressemblera l'appareil, cela aide grandement à trouver des erreurs.

- Nous plaçons le composant sur le diagramme, dans le champ Fiche technique du composant, nous plaçons un lien vers ce composant depuis le magazine .

- Nous dessinons le schéma sans oublier:

- Utilisez des bus et des balises pour éviter de surcharger le circuit avec un tas de lignes parallèles.

- Donnez des noms aux circuits qui ne font pas partie des pneus et des étiquettes, afin de faciliter la navigation sur la planche.

- Enregistrez.

- Mettez le projet sous git et commit.

- Associez des composants à des empreintes, énumérez des composants, générez Netlist, générez une nomenclature (dans laquelle il y aura une liste de liens et le nombre d'éléments à côté de chaque lien, afin que vous n'ayez pas à aller directement pour remplir le panier et commander des éléments).

- Ouvrez Pcbnew, téléchargez Netlist.

- Configurer DRC:

- Pour les circuits de signaux, la largeur de voie minimale est de 0,3 mm, le jeu de 0,3 mm.

- Pour une puissance supérieure, proportionnelle à l'intensité du courant. Il existe des calculatrices en ligne.

- Par défaut Via - 0,8 avec trous 0,6.

- Bien sûr, s'il y a de l'espace sur la carte, toutes ces tailles (à l'exception des trous) doivent être rendues maximales, car si Via est de 1 mm, la probabilité d'y entrer avec un foret d'une autre couche est extrêmement élevée))

- Eh bien, Via 0.8 n'est pas du tout une taille minimale difficile: si une piste épaisse correspond au trou, alors vous pouvez au moins mettre 0,5, il sera toujours pratique de souder là-bas.

- Dessinez manuellement une carte, en suivant les conseils de l'article 7 des règles de conception des cartes de circuits imprimés .

- Aussi, au début, il m'a semblé, "fe, cela devrait être fait par la machine", mais j'ai essayé une fois et mon monde ne sera plus le même. Le traçage manuel est beaucoup plus intéressant et amusant qu'il n'y paraît. Je conseille à tout le monde, en particulier aux fans, de collecter des puzzles.

- De plus, la machine ne respectera pas 7 règles de conception des cartes de circuits imprimés , et il peut prendre plus de temps pour corriger le routage automatique que le traçage manuel.

- Si vous n'êtes pas convaincu, ou que vous avez une planche TRÈS compliquée, eh bien, prenez une hache ...

- Ajoutez des inscriptions et des logos.

- Pour placer le logo KiCad sur l'une des couches de cuivre, vous devez exporter l'empreinte, l'ouvrir dans un éditeur de texte et changer "F.SilkS" en "F.Cu" dans tous les polygones.

- Ajoutez 4 trous dimensionnels 0,35 / 0,5 aux coins de la planche à une distance de ~ 5-10 mm des lignes de la couche Edge.

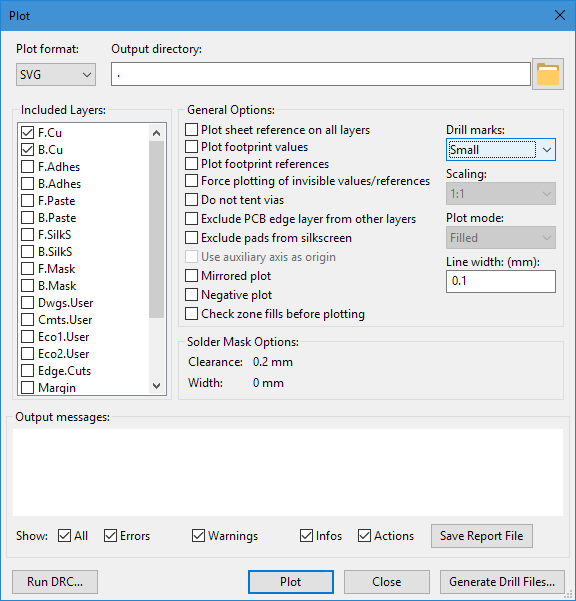

Conseil -> SVG

Lorsque la carte est prête, vous devez la dépasser en SVG pour un développement ultérieur. Il est préférable de décharger la carte d'EDA sans mise en miroir, afin de ne pas être confus et de mettre en miroir au besoin.

Et vous devez refléter uniquement la couche avant F.Cu. Puisque nous regardons la couche arrière B.Cu de face, elle est déjà reflétée. Pour plus de fiabilité, il est préférable de placer au moins du texte sur les deux calques et de vous assurer que ce texte n'est pas lisible))

( merci , dShaded ) Il vaut mieux décharger de KiCad via File | Tracer , car il est possible de faire tous les trous de 0,35 mm à la fois. Pour la LUT manuelle, les trous gras ne sont pas nécessaires, il vaut mieux s'il y a plus de cuivre et il est nettoyé avec une perceuse.

En fait:

- Nous chargeons les deux couches dans Inkscape.

- Nous définissons les unités des millimètres du document et le format de la feuille A4 .

- Ajoutez encore plus d'étiquettes blanches sur les zones de métallisation . KiCad ne sait pas comment, écrivez dans les commentaires si votre EDA le peut.

- Regroupez pour qu'il n'y ait que deux objets.

- Alignez (Ctrl + Maj + A), la distance entre les couches (leurs trous globaux) doit être d'au moins un centimètre.

- Symétrisez le calque avant avec un bouton dans la barre d'outils supérieure.

- Enregistré en SVG.

Vous devez maintenant envoyer SVG à l'imprimante sur du papier ordinaire. Et procédez comme suit avec ce document:

- Attachez-y des composants et vérifiez les empreintes (qui de toute façon sont déjà venues du magasin: si vous avez plus de trois à cinq composants sur la carte, il est difficile de tout acheminer en une soirée)

- Fixez au PCB et vissez 4 trous dimensionnels dans les coins que nous avons ajoutés

- Prenez un noyau (ou un clou) avec un marteau et faites une dent superficielle ultra précise qui absorbe les exercices perdus. La force d'impact doit être telle qu'elle ne déforme pas la planche.

- Percez 4 trous avec le foret le plus fin (0,6-0,8) à exactement 90 degrés. C'est peut-être la partie la plus difficile, mais les erreurs sont autorisées sous condition; une méthode pour leur correction ultérieure a été inventée.

- Si vous avez une machine, vous avez de la chance.

- Si vous avez une CNC, vous avez beaucoup de chance, figez tous les trous dans le fichier DRL en ce moment sans aucun noyau - * kerns.

- Il est facile de deviner que les trous sont nécessaires pour orienter avec précision la couche avant par rapport à l'arrière. Si vous le souhaitez plus facilement, il existe une méthode sans trous: il est très précis de plier une feuille de papier avec un modèle et de placer le textolite à l'intérieur. Comme déjà mentionné, une petite déviation ne sera pas fatale (à moins, bien sûr, que les trous n'aient pas encore été forés)

- Une autre modification de pliage partagée par TonnyRed :

Nous mettons des feuilles fraîchement imprimées avec les couches supérieure et inférieure l'une sur l'autre, brillant à travers la lampe et se combinant. Nous attachons à plusieurs endroits le long des bords. Mettez la textolite dans l'enveloppe résultante.

- Une autre façon (beaucoup plus avancée) d'orienter les couches était partagée par les degrés . Je vous remercie!

Teckel, c'est la section sur SVG, et nous sommes déjà passés aux machines ... Voilà, la touche finale sur SVG et plus d'ordinateurs ne sont pas nécessaires:

Remplissez tout autour de noir afin que les parties du PCB qui ne sont pas liées à la carte n'attaquent pas et ne saturent pas le persulfate d'ammonium avec du cuivre. Oui, le chlorure ferrique est également possible, mais l'ammonium est bleu.

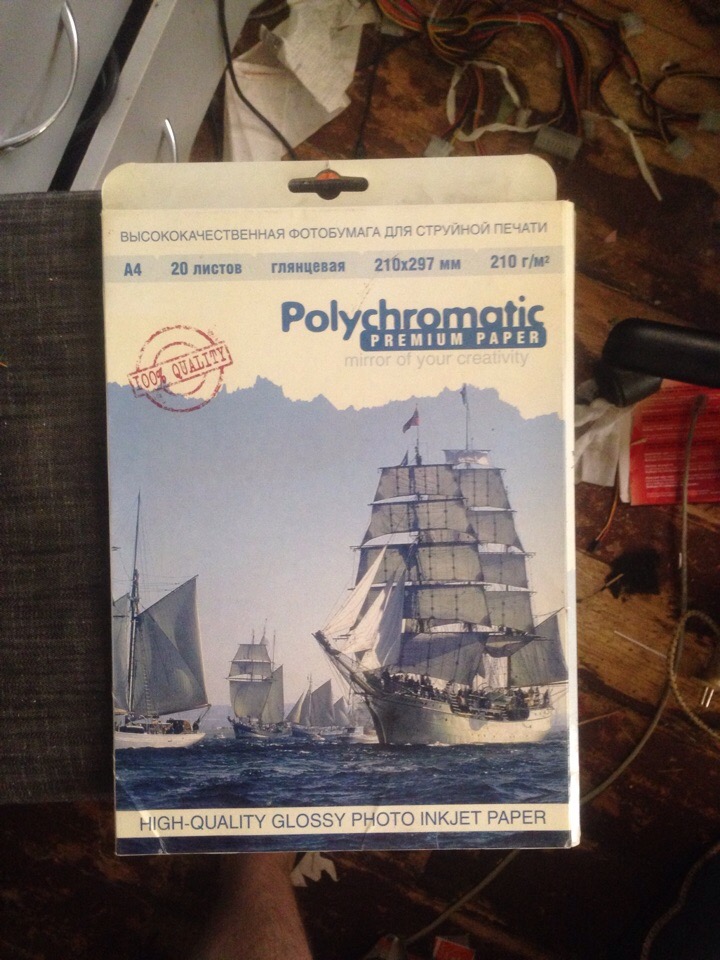

SVG -> Textolite

L'article entier, en fait, a été écrit uniquement dans le but de partager avec le monde le papier le plus correct pour LUT. Le voici:

En outre, nous avons des informations sur les papiers Black Diamond . D'autres marques peuvent avoir les propriétés nécessaires, mais pas. HP ne correspond pas exactement (fond sous un fer à repasser), Lomond correspond conditionnellement, "mais en quelque sorte moyen . " Vous pouvez expérimenter avec différents papiers photo jet d'encre brillants . Écrivez en ko komenty comme avec les autres papiers)

oco conseille d' utiliser un manchon de cuisson. Il s'agit d'un film transparent qui ne fond pas sous le fer et se retire facilement de la planche, laissant du toner. Chargez l'imprimante avec une feuille de papier ordinaire.

Algorithme:

- Nous réglons le fer à lézarder à la température maximale.

- Nous rectifions la textolite des deux côtés avec un papier de verre fin, une éponge abrasive de plomberie ( merci , klirichek ), une éponge pour la vaisselle ou une gomme abrasive.

- Si votre imprimante peut utiliser des formats autres que A4, coupez la bande de A4 pour l'adapter à l'image. Papier surévalué: si vous avez réussi à l'obtenir, vous devez économiser.

- Poussez le côté étroit dans l'imprimante. On vérifie que l'image des deux couches de la planche ne dépasse pas la largeur de la bande coupée en largeur et 210 en hauteur.

- Nous imprimons au laser avec le toner d'origine dans la cartouche sur ce papier photo jet d'encre brillant.

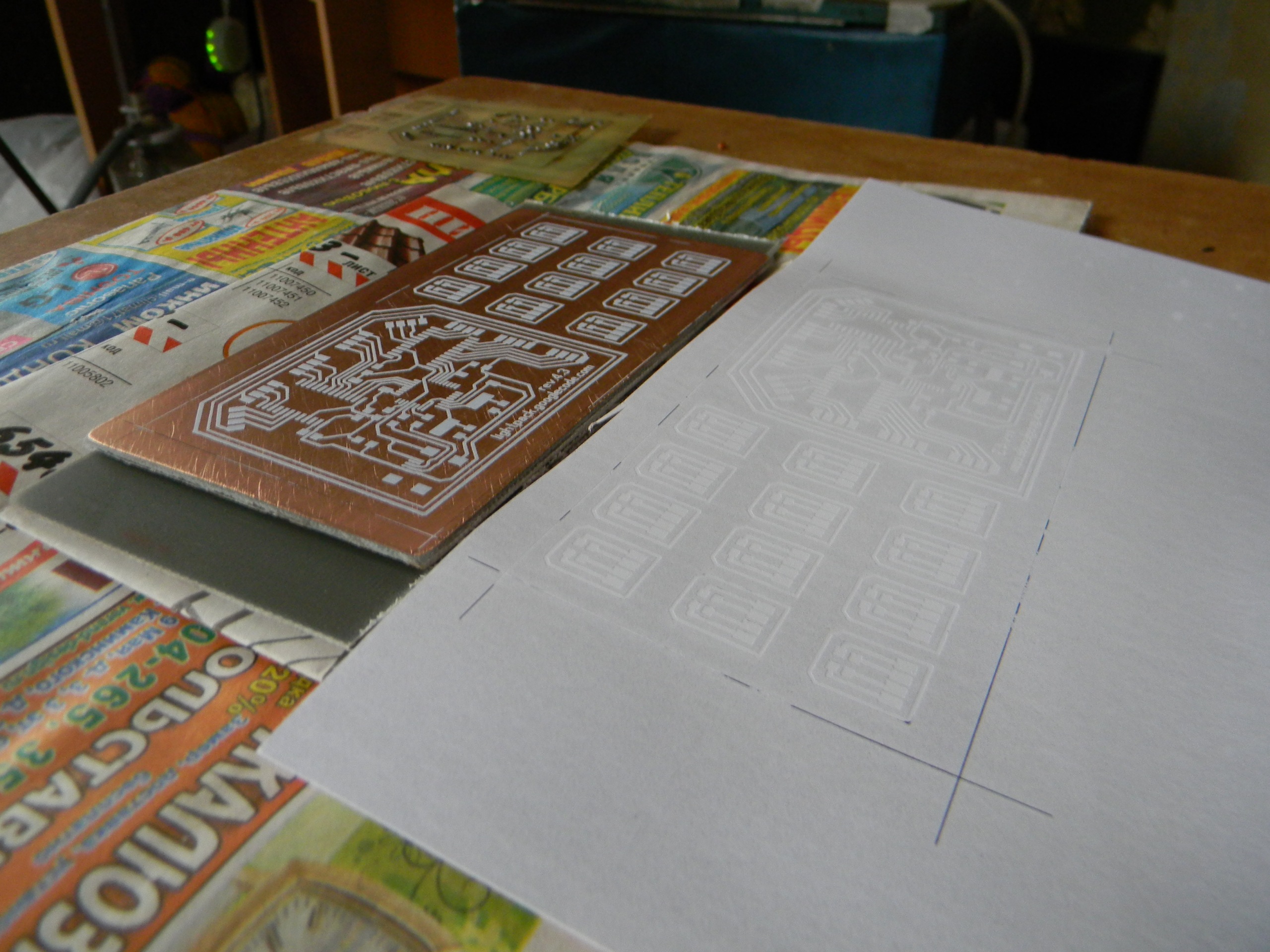

- Sans toucher le toner, nous coupons les couches en deux morceaux de papier séparés et nous percevons les trous globaux sur les deux couches.

- Nous insérons des broches droites (par exemple, du peigne PLS / PLD) dans des trous à 4 dimensions.

- Nous appliquons la couche avant.

- Nous repassons uniformément, sans presser fort, jusqu'à ce que le papier devienne jaune (ou tout autre signe d'en haut, c'est toujours LUT: il est probablement impossible de se débarrasser complètement de la magie). Les broches peuvent être retirées lorsque le papier commence à coller et perd sa capacité de se déplacer.

- Sans déchirer le papier du PCB, nous répétons les trois derniers points avec la couche arrière.

- Laissez le PCB refroidir: pour l'instant, vous pouvez mettre la bouilloire au chaud et commencer à diluer le persulfate d'ammonium.

- Du PCB refroidi (sans eau, c'est crucial), déchirez soigneusement l'excédent de papier . Le toner doit se détacher avec une couche brillante de papier photo, comme prévu.

En cas d'erreur, vous pouvez effacer une des couches avec de l'acétone, mettre sur le morceau de papier déchiré de la couche opposée (pour que le toner ne colle pas sur la planche et ne transfère pas sur la planche sur laquelle vous repassez) et recommencez.

Textolite -> Textolite avec pistes

Pour le décapage, nous aurons besoin d'un récipient en plastique (ou de tout emballage non métallique dans lequel la planche est à plat). Et aussi, une cuillère jetable ou varibashi pour remuer la planche (contre les bulles qui gênent la gravure).

Il est recommandé de diluer le persulfate d'ammonium dans de l'eau tiède 1: 2. Mais c'est une concentration assez élevée, 1: 3 voire 1: 4 suffit. À la fin, vous pouvez toujours le mélanger plus tard. La température de dilution recommandée est de 40 à 50 degrés.

Cependant, gardez à l'esprit que la surchauffe de toutes sortes de produits chimiques est assez dangereuse. Une concentration élevée, une température élevée et des sels de cuivre peuvent entraîner un fluage:

https://vk.com/video-24764675_456239191

Utilisez un respirateur.

Il est conseillé de déplacer la planche, de chasser les bulles et de maintenir la température dans la région de 35 à 45 degrés dans un bain d'eau. Mais si le persulfate n'est pas mort, il peut lui-même être pris en charge (voir la vidéo ci-dessus).

Si c'est mauvais, vous pouvez:

- Achetez un nouvel ammonium, il perd ses propriétés lorsqu'il est stocké dans une humidité élevée

- Arrêtez de remuer

- Attends toujours

- Retirez la planche et chauffez la solution au micro-ondes (doucement)

- Incorporer un peu de poudre blanche

Merci, Helium4 pour la consultation en PM sur cette rubrique.

Après gravure, le toner est lavé à l'acétone.

Textolite avec pistes -> Board

Il reste à percer et connecter les vias.

Life hack: S'il arrive qu'il y ait un décalage dans les couches, il peut être compensé par l'angle d'inclinaison du foret .

Depuis le premier trou, il est difficile de saisir l'angle souhaité, il est donc préférable de percer les trous les moins exigeants sur le point de sortie (par exemple, ceux qui entrent dans la zone de métallisation ou les îlots de cuivre en vrac)

Après le forage, il est nécessaire de connecter les trous. Bien sûr, nous le ferons avec des jambes de résistance / condensateur et un fer à souder. Mais parfois, vous devez placer le composant SMD au-dessus des vias, auquel cas un chignon à souder élevé est inacceptable. Nous avons trouvé l'astuce suivante:

- Souder la broche

- Nous broyons tout ce qui n'est pas nécessaire par le graveur

- ....

- Profit!

Vous pouvez également commander et utiliser des rivets , merci tretyakovmax de les avoir rappelés (il est vrai que sa façon de riveter le cordon de raccordement a survécu - cela semble faire l'objet d'un article séparé)

Si vous avez encore fait une erreur et gravé le calque avec des composants avec plus de deux fils en miroir, essayez de plier les jambes des composants dans la direction opposée et de les souder à l'envers.

Comme tout))

Vous pouvez souder des composants et couper l'alimentation.

Et après le test et la réparation, des vias bien rangés, transférez le texte et les logos sur la couche de sérigraphie et commandez des tableaux violets sur OSHPark , ou de nombreux tableaux sur EasyEDA .

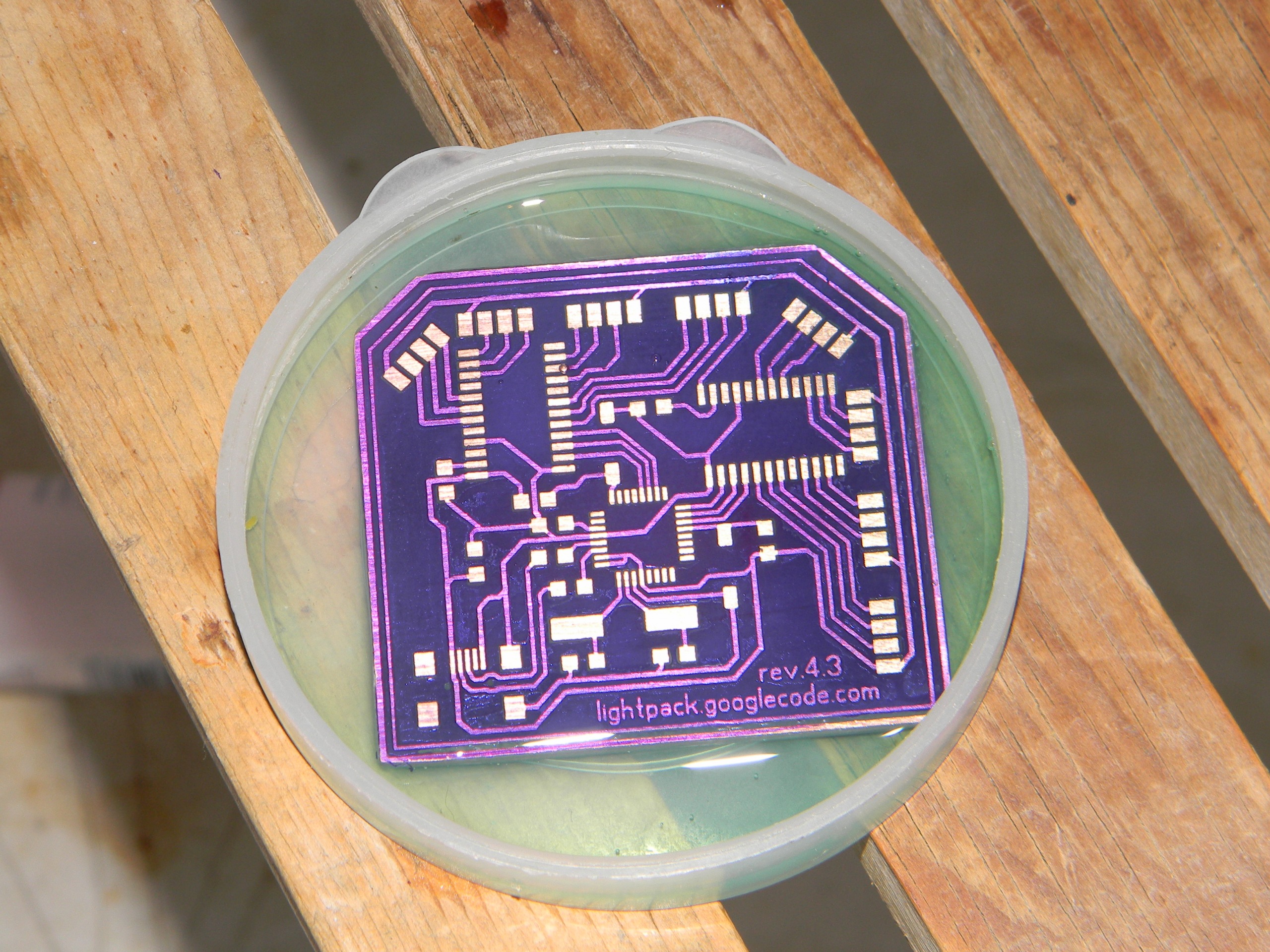

La carte sur KDPV est vraiment faite par LUT, mais pas commandée avec OSHPark. Le masque de soudure violet décide :)

Voici une autre vidéo appropriée pour une étude plus approfondie de toutes sortes de subtilités (soigneusement, canal collant, il y a des victimes):

Merci de votre attention!