Bonjour à vous,

3Dtool ! Il y a souvent des situations où il est nécessaire d'imprimer une pièce géométriquement complexe sur une imprimante 3D avec une extrudeuse, par exemple

Hercules Strong , ce que vous ne pouvez pas faire sans impression et sans supports. Option - coupé en morceaux et collé dans le cadre de ce post ne sera pas pris en compte.

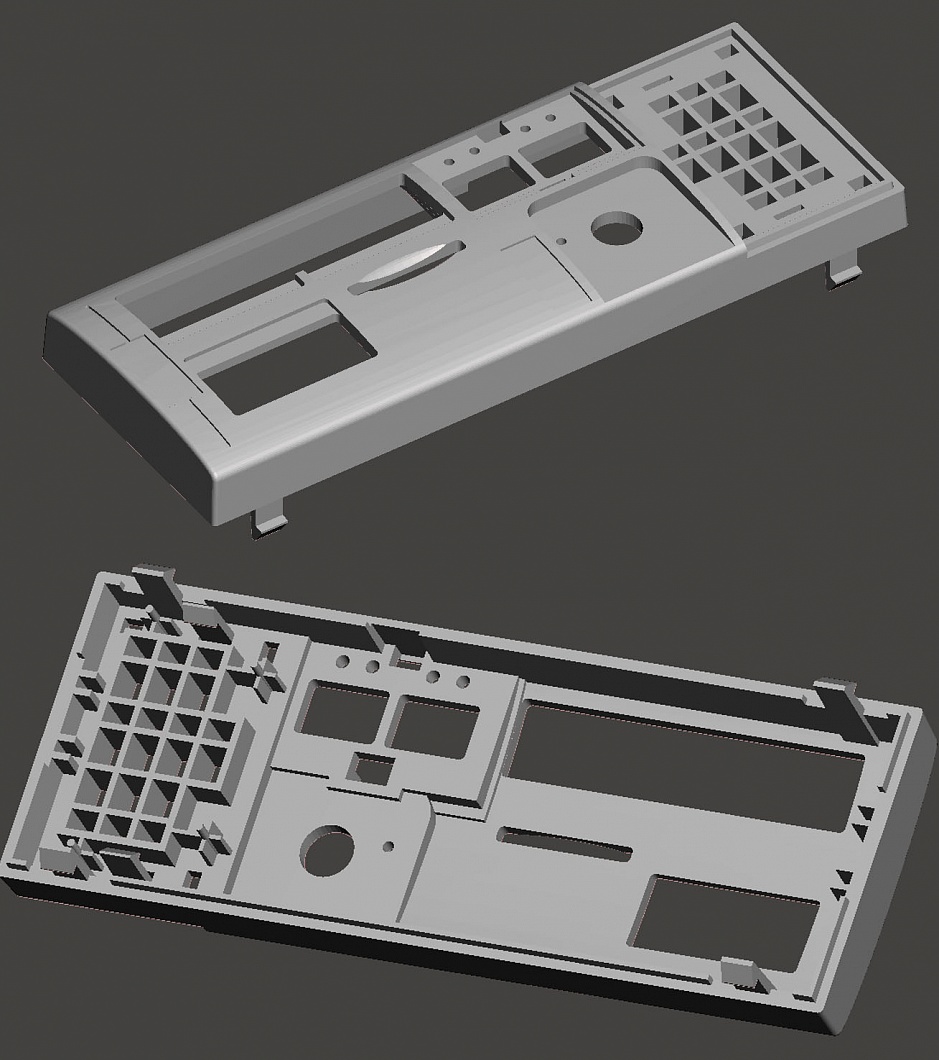

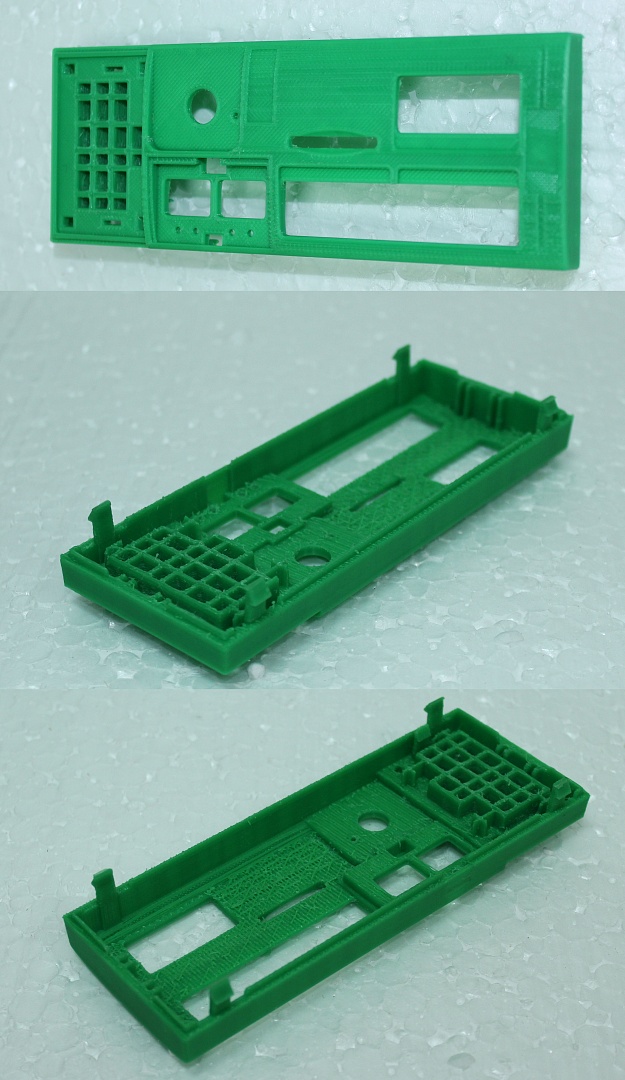

Un de nos clients a éprouvé des difficultés à préparer, imprimer et post-traiter les pièces (voir ci-dessous). Au-dessus de l'image est la face avant, la face intérieure (deuxième image) est imprimée avec des supports.

La complexité de l'impression 3D réside dans le fait qu'il est presque impossible de retirer le support du côté rugueux de la pièce, ils sont soit supprimés avec des parties de la pièce, soit les premières couches de la pièce s'affaissent sur les supports et ne sont pas imprimées uniformément.

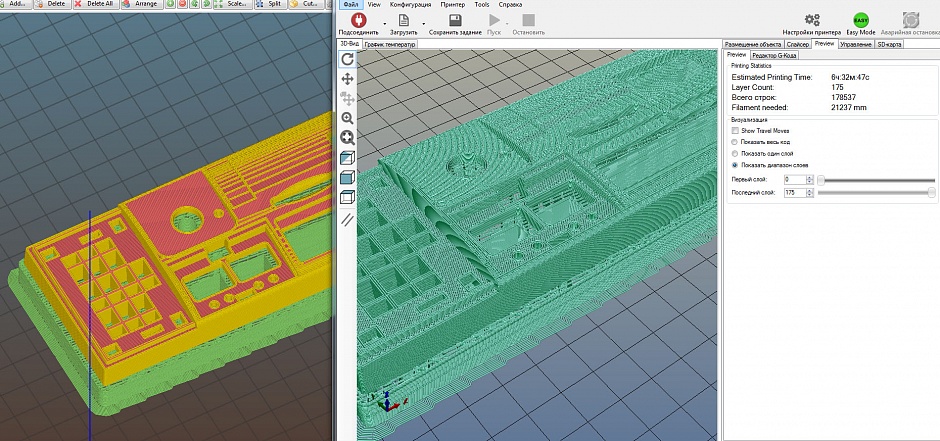

Chargement d'une pièce dans Slic3r.

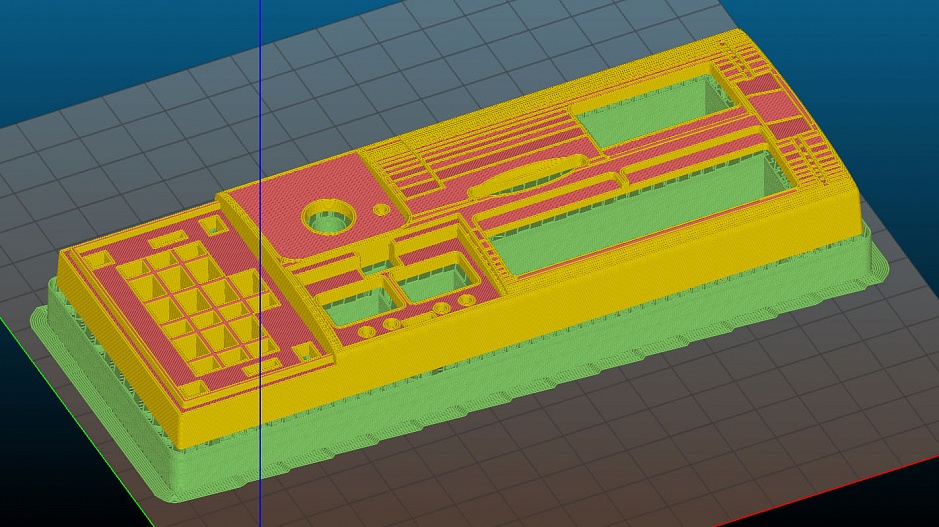

Nous positionnons la pièce de façon à ce que le haut du panneau soit de bonne qualité. La qualité des murs extérieurs latéraux est également importante pour nous. L'intérieur du panneau est en ébauche, nous construisons donc un support à l'intérieur.

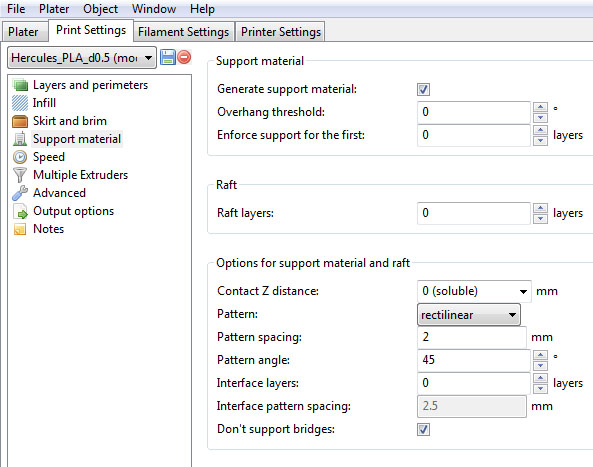

Accédez à Paramètres d'impression → Supports et activez le support.

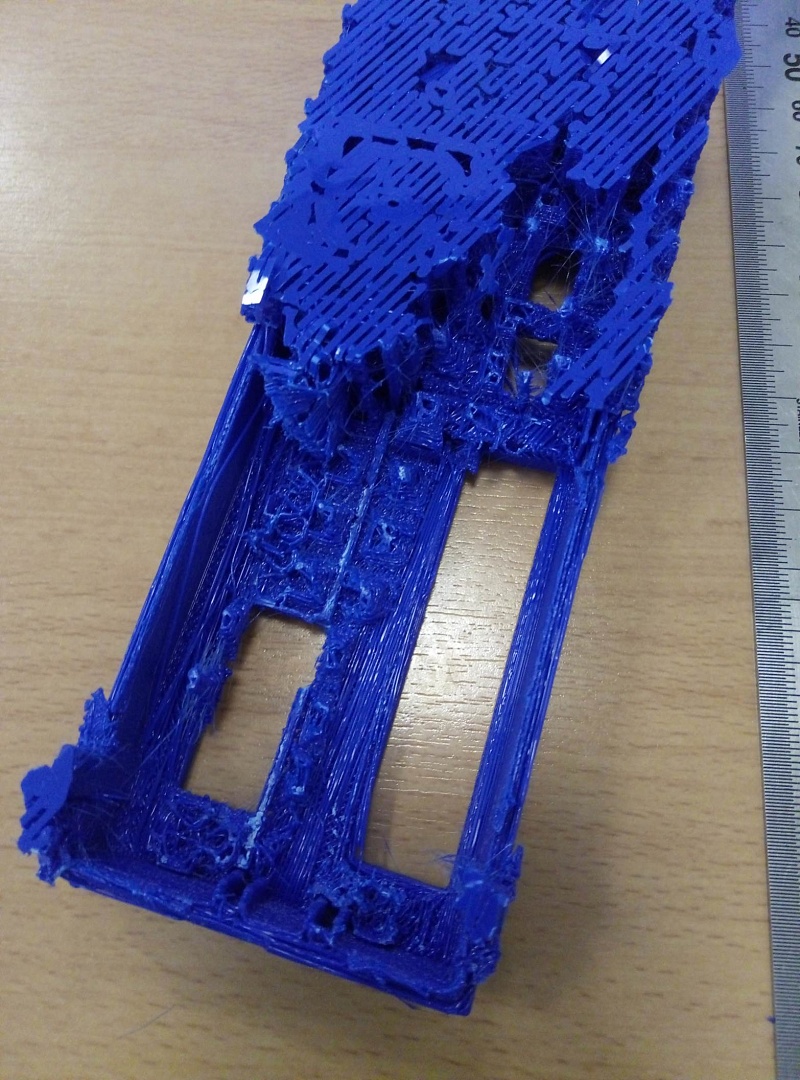

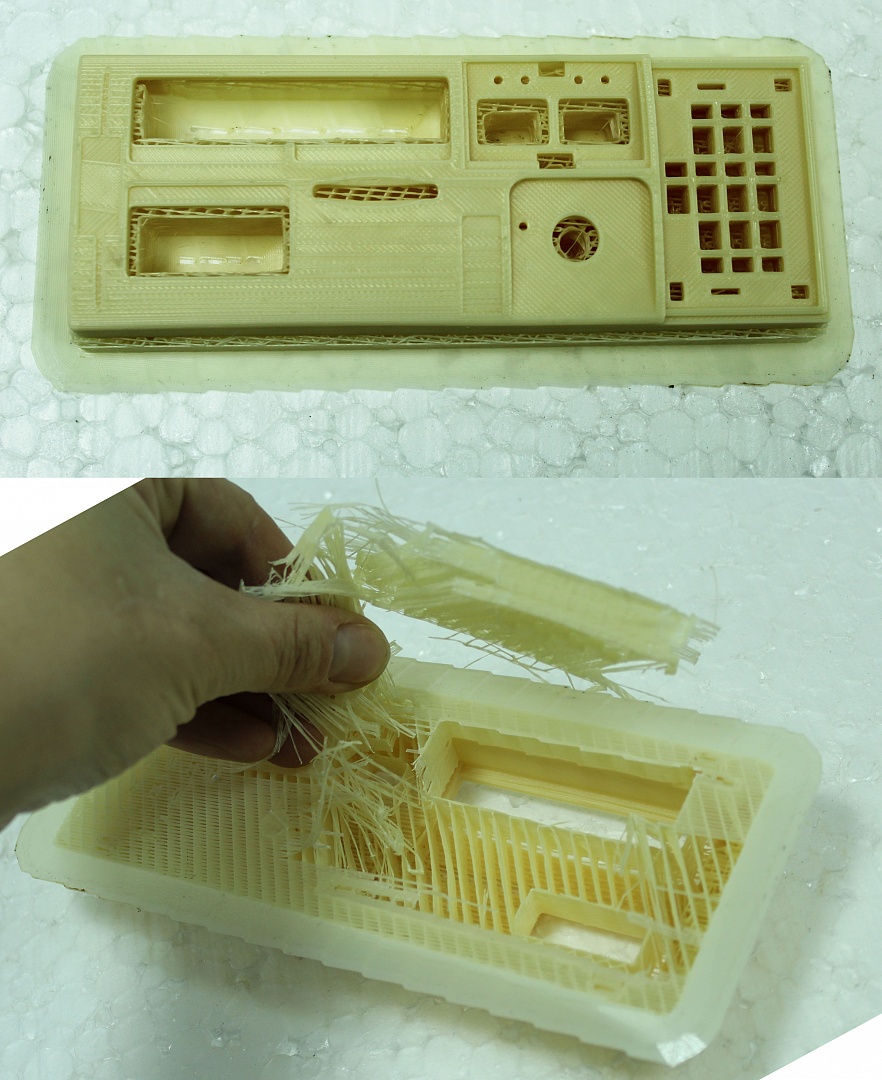

Il s'avère que tous les détails reposent sur les supports, et il sera très difficile de les retirer. La photo montre le résultat d'impression de notre client. C'est lui qui nous a lancé cette tâche intéressante. Temps d'impression 4,5 heures.

Nous avons réussi à séparer très difficilement le support avec des pinces. La surface intérieure est de très mauvaise qualité, il est impossible de la traiter.

Les paramètres standard dans ce cas n'ont pas fait face à la tâche. Par conséquent, nous configurerons Slic3r manuellement.

Pour que le support soit facilement retiré et que l'intérieur du panneau se révèle d'une qualité acceptable, certains paramètres doivent être modifiés:

Accédez à la section Matériel de support

1. Réduisez la largeur d'extrusion sur les supports. La grille de support s'imprimera dans des filaments fins de type Web. Ils sont faciles à retirer à la main et en même temps leur résistance est suffisante pour retenir les premières couches de la pièce.

Modifiez les paramètres dans Avancé → Largeur d'extrusion → Matériau de support - 0,35 mm.

2. Pour que les filetages de la première couche de la pièce soient imprimés sur le support pour ne pas s'affaisser, nous avons besoin que la grille de support soit serrée, c'est-à-dire que le pas doit être d'au moins 1 mm. Ce paramètre est appelé espacement des motifs. Il s'agit de la distance en millimètres entre les fils de support. Si nous indiquons une courte distance, les supports d'impression prendront très longtemps. Par conséquent, nous allons le faire: nous imprimerons le support par incréments de 3 mm, et imprimerons les 2 dernières couches de support avec le pas souhaité de 1 mm, ces couches prendront en charge les premières couches de la pièce et l'incrément de 1 mm empêchera les fils de s'affaisser. Cela vous fera gagner beaucoup de temps. Modifiez les paramètres:

Espacement des motifs –3 mm - support d'impression par incréments de 3 mm

Couches d'interface –2, espacement des motifs d'interface - 1 mm - définissez les deux couches entre la pièce et le support pour imprimer les lignes par incréments de 1 mm.

3. Contactez la distance Z, spécifiez 0. La première couche de la pièce sera imprimée près du support, elle sera donc plus lisse. Et la réduction de la largeur de l'extrusion nous permet de retirer facilement le support de la surface de la pièce.

4.

4. Accédez à la section Vitesse. Afin d'empêcher les fils de support de se casser en raison d'une extrusion réduite, nous réduisons la vitesse du matériau de support à 40 mm / s et du matériau de support d'interface à 30 mm / s.

La vitesse pour les couches continues, les mêmes qui seront imprimées sur le dessus du support, est réduite à 50%. Nous le faisons pour que les couches sur le support reposent plus uniformément et que le fil ne se casse pas.

Vitesse → Remplissage solide - 50%

Enregistrez le code G et imprimez.

Nous regardons le résultat.

PLA Esun vert et ABS Esun crémeux. Il a été imprimé sur

Hercules Strong avec une buse de 0,5 mm, une hauteur de couche de 0,2 mm. Temps d'impression 6,5 heures en PLA et près de 7 heures en ABS.

La partie principale du support était facilement séparée à la main, nous avons retiré les fils de deux couches entre la partie et le support avec un couteau de bureau et un tournevis plat fin. Les surfaces au-dessus des supports se sont avérées lisses, sans cassures ni filets affaissés.

Cette méthode vous permet d'imprimer des pièces complexes avec beaucoup de support. Le temps d'impression augmentera en fonction des paramètres de Slic3r, qui dépendront à leur tour de la complexité de la pièce, du type de plastique et du résultat souhaité. Dans notre cas, le temps d'impression a augmenté de près de 40%.

Comme les expériences l'ont montré, la largeur d'extrusion sur le support peut être réduite à 40% du diamètre de la buse, plus cette valeur est petite, plus il sera facile de séparer le support, mais plus il est probable que l'extrusion se casse et que les premières couches de la pièce tombent de manière inégale ou ne supportent pas. N'oubliez pas non plus les propriétés physiques du plastique: pour le plastique ABS, nous avons réduit la vitesse d'impression du support à 30 mm / s, sinon l'extrusion a échoué. Le plastique PLA s'étire bien, contrairement à l'ABS, et a été imprimé à une vitesse de 40 mm / s sans panne. Par conséquent, tous les paramètres répertoriés peuvent varier dans chaque cas.

Catalogue d'imprimantes 3DN'oubliez pas de vous abonner à notre

chaîne YouTube (de nouvelles vidéos sont publiées chaque semaine).