Préface

"Nous avons un taux de mariage acceptable!" c'est avec cette phrase que la communication commence avec presque tous les directeurs de la qualité des entreprises manufacturières en Russie. Beaucoup d'entre eux garantiront même qu'ils ont atteint une qualité de classe mondiale sous la forme de 3,4 produits défectueux pour 1 000 000 fabriqués. Et en général, dans tous les forums et conférences pertinents, nous entendons que la Russie a la meilleure qualité au monde, et tous les autres pays nous envient.

Habituellement, derrière ces slogans très médiatisés, il y a d'énormes pertes dues au mariage interne, au personnel gonflé des contrôleurs, à la dissimulation des défauts, au manque d'automatisation et à bien d'autres problèmes qui affectent les consommateurs et les actionnaires.

À l'époque de l'URSS, la qualité était obtenue grâce à une obéissance totale et stricte à toutes sortes de GOST. Mais, malheureusement, dans nos réalités, le respect des GOST n'est pas une exigence prioritaire (à l'exception des entreprises de l'industrie de la défense), et l'objectif principal de la production est de rendre tout plus rapide et moins cher. Sur la base de cette thèse, nous introduisons activement des méthodes d'optimisation sous forme d'outils Lean et réduisons les effectifs avec des volumes de production en augmentation.

La gestion de la qualité évolue également, mais malgré l'application totale des normes ISO 9000-9004 (principalement sur papier uniquement), les changements sont très lents et souvent en retard par rapport aux nouvelles approches de la production. En règle générale, le processus de gestion de la qualité est réduit au fait que le contrôleur à la fin du cycle de production vérifie tous les paramètres du produit pour s'assurer qu'ils sont inclus dans les champs de tolérance et que le produit est reconnu comme approprié ou non.

Maintenant, cet ancien paradigme est remplacé par un nouveau, sous la forme d'une surveillance continue des processus basée sur des données numériques en raison de la méthodologie du contrôle statistique des processus ou du contrôle statistique des processus (SPC). La CPS, bien qu'elle ait été rédigée par le Dr Walter Schuhart il y a près de 100 ans, commence à peine à gagner en popularité dans notre pays. L'essence même des méthodes statistiques se résume à une seule règle: "Réduire la variation (variabilité) du processus". Le schéma ici est le suivant: plus la variation est petite, meilleur est le processus; plus le processus est bon, plus la qualité est stable, plus la qualité est stable, plus le coût du mariage et de la refonte est faible.

Et pour réduire la variation, il nous suffit de comprendre la nature de cette variabilité. Mais aussi simple que cela puisse paraître, la tâche est en fait assez laborieuse, mais le résultat devrait justifier tous les efforts déployés. Avec des outils parfaitement fonctionnels de contrôle statistique des processus, les contrôleurs ne seront en principe pas nécessaires. Des processus stables garantissent une qualité constante du produit. Dans de telles conditions, la haute direction réalisera son rêve sous la forme d'un mariage nul.

Par où commencer?

Toutes les réflexions et recommandations sont basées sur une expérience réelle dans la mise en œuvre de SPC et MSA (analyse de système de mesure ou analyse de systèmes de mesure) dans une société de production en Russie. Une attention particulière sera portée aux erreurs commises lors de la mise en œuvre.

1. Sélection du processus et paramètres clés

La première chose à faire est de sélectionner les processus de production pour tester MSA et SPC sur eux. L'idée peut sembler évidente pour beaucoup, mais quand même: cela n'a aucun sens d'essayer de couvrir toute la production à la fois. Il suffit de démarrer un projet pilote sur un processus simple, d'obtenir un résultat significatif puis de mettre progressivement à l'échelle la méthodologie pour l'ensemble de l'entreprise.

Nous (l'équipe du projet), bien sûr, avons fait le contraire. Nous avons commencé l'introduction massive de la méthodologie pour toutes les industries et nous sommes enlisés dans un grand nombre de processus. Nous n'avions pas suffisamment de ressources pour couvrir tout ce volume, et alors que nous avons travaillé en étroite collaboration dans un atelier pendant un mois, tout le monde avait déjà oublié de quoi parlait ce projet et ce que nous faisions ici.

Il est également très important de déterminer à l'avance pour chaque processus les paramètres numériques, selon lesquels la stabilité, l'analyse de la reproductibilité, l'analyse des systèmes de mesure et la surveillance constante seront poursuivies. Si nous utilisons la terminologie Lean, nous sélectionnons alors CTQ (critique pour la qualité) - valeurs critiques pour la qualité. Les CTQ sélectionnés doivent avoir deux propriétés importantes:

- Être pertinent pour la qualité du produit final;

- Soyez mesurable.

Il est préférable de laisser le choix des caractéristiques aux technologues et aux concepteurs. Pour chaque processus considéré, nous avons réuni un petit groupe de travail, où nous avons déterminé la liste CTQ, généralement le groupe de travail comprenait des participants au projet, des technologues, des concepteurs et des métrologues au stade MSA. Le nombre de caractéristiques sélectionnées ne doit pas être trop grand ou trop petit, l'essentiel ici est de respecter le bon sens et de procéder à partir des ressources que vous pouvez allouer pour contrôler ces CTQ.

2. Le choix du système d'information pour la collecte des données

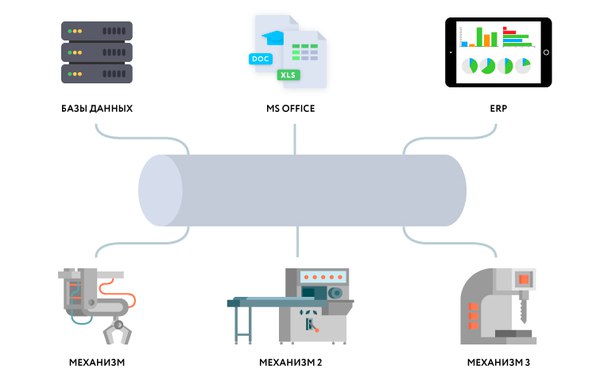

Avant l'apparition massive des ordinateurs en production, toutes les cartes de contrôle étaient manuellement sur des feuilles de papier, les indices de reproductibilité étaient comptés dans une colonne et les histogrammes étaient construits sur une règle. Bien entendu, il ne serait plus question à personne de collecter et d'analyser des données sur papier, la question clé à laquelle il faut d'abord répondre est donc le choix d'un système d'information pour la mise en œuvre de la CPS. De nombreux articles peuvent être consacrés au zoo des systèmes d'information des entreprises manufacturières, et ici je n'entrerai pas dans les détails. Il convient de noter uniquement que pour la mise en œuvre de SPC, il est nécessaire de configurer la collecte de données dans un référentiel unique ou vous pouvez intégrer différentes bases de données si plusieurs systèmes d'information sont impliqués dans la collecte de données.

Lors de notre projet, nous avons dû intégrer plusieurs systèmes d'information qui collectent les données des processus de production.

Il est important de collecter des données avec précision pendant le processus de production, et de ne pas remplir un tas à la fin du quart de travail ou à la fin du mois pour réécrire toutes les mesures des livres de grange. Dans notre entreprise, il existe plusieurs options pour saisir des données dans le système d'information:

- automatique - lorsqu'il existe des instruments de mesure à sortie numérique (pied à coulisse à sortie numérique, CMM ou rapport de test du stand). Le système, selon différents protocoles, reçoit des fichiers dans différents formats, les convertit et les ajoute à une base de données commune dans une structure dédiée.

- semi-automatique - les données sont entrées, par exemple, dans des tableaux Excel, puis ces tableaux sont chargés dans le système, où ils sont également convertis et placés dans les tableaux de données souhaités.

- manuel - le système a créé des formulaires spéciaux pour la collecte de données. Chaque utilisateur sur son lieu de travail peut saisir des données dans le système à l'aide d'un PC, d'une tablette ou même d'un smartphone si nécessaire.

3. Personnel et formation

Après avoir déterminé les processus et les paramètres, il sera nécessaire d'expliquer au personnel travaillant avec ces processus pourquoi cette méthodologie est introduite et pourquoi. Mais, la première chose que vous rencontrez ici est le manque de compréhension du personnel. Tous ceux qui travaillent dans le conseil savent que l'introduction de tout changement est avant tout une lutte avec les interprètes. Changer les processus, charge de travail supplémentaire, apprendre quelque chose de nouveau, ce sont les trois principales raisons pour lesquelles le personnel ne veut pas travailler avec enthousiasme sur un projet. De plus, la méthodologie n'est pas si facile à comprendre, même si elle utilise des calculs du niveau de l'école secondaire de mathématiques de 7e année. Même les ingénieurs ne connaissent pas et ne comprennent pas toujours le SPC et le MSA.

Une formation systématique de tous les employés impliqués dans le processus de collecte et d'analyse des données contribuera à faire face à cette situation. Malheureusement, il existe très peu de littérature commerciale dans ce domaine et seuls quelques livres méritent d'être soulignés:

- Donald Wheeler, David Chambers "Contrôle statistique des processus";

- Edwards Deming: surmonter la crise. Le nouveau paradigme de la gestion des personnes, des systèmes et des processus »;

- Statistical Process Control SPC, guide de référence pour Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

- «MSA Measurement System Analysis», un guide de référence pour Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

Si les deux premiers livres sont assez faciles à acheter, il y aura des problèmes avec les troisième et quatrième. Pour une raison quelconque, ils ne sont pas disponibles gratuitement, mais il est possible que vous puissiez trouver ces publications dans les bibliothèques des universités techniques. Il existe également d'autres guides de référence sur les méthodologies FMEA (analyse des types et conséquences des défaillances potentielles), PPAP (processus d'approbation de la production de pièces), APQP (planification et plan de gestion de la qualité des produits prospectifs). Vous pouvez toujours vous référer aux GOST: 22514 (partie 1- partie 8), 7870 (partie 1-partie 8), 51814.5-2005.

En principe, cette littérature est suffisante pour comprendre la méthodologie et traiter les outils utilisés par les exemples. En plus des livres, il existe des cours à temps plein et à distance sur la CPS et la MSA, mais pour la plupart, ils sont une brève récit de toutes ces sources et ne sont pas nouveaux.

4. Système d'information pour la mise en œuvre des outils SPC et MSA

Donc, à ce stade, supposons que vous avez déjà implémenté les trois premiers points et que vous avez:

- Les données des processus technologiques sont collectées dans un seul stockage;

- Une équipe projet a été identifiée, ses participants sont motivés et prêts à faire tourner les montagnes dans le domaine de l'introduction de méthodes statistiques;

- Tous les participants au projet sont formés et savent quelle variation, fonction de distribution, sigma du processus, ainsi que les yeux fermés, peuvent distinguer une carte des valeurs moyennes et des plages d'une carte des plages mobiles.

En fait, vous pouvez maintenir des cartes de contrôle dans MS Excel, mais avec cette approche, il n'est pas nécessaire de parler de l'implémentation de masse de SPC. Nous avons besoin d'un outil plus systématique qui fonctionnera à la fois avec l'analyse des instruments de mesure et avec les méthodes statistiques, c'est-à-dire avec des outils de gestion de la qualité déjà intégrés. De plus, le système doit être relativement peu coûteux, pouvoir se connecter à différentes sources de données et également être personnalisable pour des processus de production uniques.

Les systèmes qui vous permettent de travailler dans cette direction suffisent. Le tableau ci-dessous compare certaines classes de systèmes d'information et représentants clés:

| SAP

1C | Statistica,

Minitab | Systèmes Emi |

|---|

| Coût de mise en œuvre | - SAP à partir de 1 million (développement personnalisé)

- 1C à partir de 100 tr (version en boîte)

| - Statistica - 20 tr (1 utilisateur / 1 an)

- Minitab - 70 tr (1 utilisateur / 1 an)

| À partir de 3 millions de boîtes |

| Fonctionnalité du bus d'intégration | - Module SAP acheté séparément

- 1C non

| Non | Oui |

| Méthodologie de gestion de la qualité | Modules supplémentaires achetés séparément | Oui | Non |

| Code source ouvert | - SAP no

- 1C oui

| Non | Non |

Étant donné que notre entreprise disposait déjà d'un système qui nous permettait de collecter des données et en même temps d'un code source ouvert, ainsi que d'une équipe de bons développeurs, il a été décidé de créer des fonctionnalités pour nous à partir de zéro. Cette approche avait finalement des avantages et des inconvénients:

| Avantages | Inconvénients |

|---|

- Fonctionnalité développée en parallèle avec le développement de la méthodologie dans l'entreprise. Il n'y avait pas d'interface inutilement surchargée que les employés ne comprenaient pas;

- Il n'y a aucune restriction sur les licences en raison de la mise en œuvre du système à l'aide de l'interface Web;

- Open source et possibilité de personnalisation sans l'implication de spécialistes externes;

- Tous les problèmes possibles sont connus à l'avance lors de la connexion du système au stockage partagé.

| - Le développement est plus cher que le produit fini;

- La probabilité d'erreurs dans le développement des fonctionnalités;

- Amélioration constante du système à la demande des utilisateurs.

|

À l'heure actuelle, notre système dispose déjà des fonctionnalités suivantes:

- Connecter diverses sources de données pour surveiller les processus en temps réel et la possibilité d'échanger des messages entre ces sources;

- Surveillance de la stabilité du processus à l'aide des cartes de contrôle Shekhart (GOST R-ISO-7870) en temps réel (XR, XmR, XS);

- Formulaires de saisie de données pour le calcul du coefficient de répétabilité et de reproductibilité (% GRR);

- Gestion des processus d'affaires à l'aide d'outils d'analyse et de visualisation de données (tendance, histogrammes, graphiques, etc.);

- Gestion des processus métiers en cas de pannes d'équipements ou de défauts de produits.

Dans l'ensemble, ces points sont suffisants pour implémenter la statistique. méthodes en tant que projet pilote et réplication ultérieure dans l’ensemble de l’entreprise. Dans la partie suivante, je décrirai les premiers résultats de la mise en œuvre du SPC et du MSA.

Si quelqu'un a de l'expérience dans la mise en œuvre et le développement de méthodes de contrôle statistique des processus, je serai très reconnaissant pour toute information constructive. Tout d'abord, je me demande quels systèmes d'information vous utilisez pour implémenter SPC et MSA.