À en juger par le taux de croissance de la complexité du réseau, une énorme quantité d'équipements miniers est mise en service chaque jour. Le rythme est élevé et les entreprises exploitant des équipements miniers à l'échelle industrielle n'ont pas le temps de concevoir des centres de données à part entière avec le niveau de sécurité et d'automatisation approprié.

Des lancements réussis et une expérience opérationnelle de l'équipement dans les premiers jours, voire les mois, donnent confiance en la fiabilité de l'équipement. Et les clients qui placent l'équipement dans les hôtels miniers sont sûrs que leur matériel est entre de bonnes mains. Voyons ce qu'est un hôtel minier du 21e siècle.

ACS dans le secteur minier

ACS signifie «système de contrôle automatisé». Un tel système peut contrôler les processus de production, le stationnement automatique et une chaudière à gaz, et sera également utile dans l'exploitation minière.

A l'aube du développement de l'industrie, à côté de chaque équipement se trouvait un spécialiste qui le contrôlait et surveillait la santé de son travail. Ainsi, les ascenseurs contrôlaient l'ascenseur, les porteurs ouvraient les portes et les avions étaient des mécaniciens de bord.

Aujourd'hui, la situation dans le secteur minier ressemble au siècle dernier. Dans les hôtels miniers, des machines électriques sont utilisées pour la protection électrique et on pense que ce niveau de protection est tout à fait suffisant. L'allumage et l'extinction des mineurs sont effectués par le personnel de maintenance, de manière simple - en retirant la fiche de la prise. Le système de ventilation est souvent automatisé et stabilise la température de la pièce, ce qui est bien suffisant. Les choses les plus difficiles sont avec le système d'extinction d'incendie. Le plus souvent, l'équipement minier est situé dans des locaux industriels d'une grande superficie et avec de hauts plafonds. Avec cette approche, les systèmes d'extinction d'incendie au gaz sont coûteux à utiliser et les systèmes à poudre sont inefficaces. Pour cette raison, dans la plupart des hôtels, le système d'extinction d'incendie minier n'est pas fourni.

Et maintenant, imaginons à quoi devrait ressembler un hôtel minier moderne du 21e siècle. La première chose que je voudrais faire pour augmenter l'efficacité et la sécurité est d'éliminer le facteur humain et d'utiliser ACS pour contrôler l'ensemble du système. Les éléments ACS sont une armoire d'automatisation, des actionneurs, des capteurs et un contrôleur. Dans l'armoire elle-même, il y a de nombreux blocs: PLC (Programmable Logic Controller), modules d'extension pour diverses interfaces, machines électriques, bus d'alimentation, convertisseurs de signaux de capteurs, convertisseurs de signaux pour actionneurs, convertisseurs de fréquence, etc. Le panneau avant de l'armoire est généralement équipé de commandes - boutons, commutateurs et indicateurs des modes de fonctionnement.

Le contrôleur logique est un appareil très fiable. En général, le mot fiabilité est le deuxième prénom d'ACS. Imaginez ce qui se passera si l'ascenseur décide soudain d'ouvrir les portes pendant la conduite et que l'avion sort le train d'atterrissage. C'est pourquoi la sécurité et le fonctionnement ininterrompu d'ACS reçoivent toujours une attention maximale.

De l'armoire ACS, il y a de nombreux fils aux capteurs et actionneurs. Par exemple, dans les systèmes de ventilation, vous pouvez trouver des capteurs de température, de débit, de pression et des actionneurs - des actionneurs contrôlant les vannes.

Un élément important d'ACS est le programme PLC. Il détermine le comportement du système dans diverses situations, contrôle les actionneurs, traite les données des capteurs externes.

ACS ou opérateur?

Souvent, les installations grandes et coûteuses sont toujours surveillées par un opérateur humain. L'opérateur est assis au poste de travail de la télécommande (poste de travail). Sur l'écran des moniteurs d'une telle télécommande, les paramètres de fonctionnement de l'ensemble du système sont visibles. Un schéma synoptique clair affiche de manière fiable un grand nombre de données, et un coup d'œil à l'écran suffit pour comprendre ce qui se passe avec l'équipement. Toutes les données et les contrôles sont rassemblés en un seul endroit, une sorte de panneau de contrôle original d'un petit univers.

Si vous comparez le système ACS avec un employé qui pourrait surveiller et gérer le système manuellement, vous pouvez identifier un certain nombre d'avantages évidents. ACS fonctionne 24 heures sur 24, ne se fatigue pas, n'arrête pas de fumer, ne s'assoit pas sur les réseaux sociaux, n'est pas distrait par les appels téléphoniques et ne fait pas d'erreurs. Et les processus effectués sont prévisibles et reproductibles. Aussi, il ne faut pas oublier qu'une personne ne peut pas réagir à une situation avec la vitesse nécessaire. Par exemple, il est difficile d'imaginer qu'il est possible d'appuyer sur un bouton spécial dans la voiture pour déployer des airbags lorsque cela est nécessaire. L'électronique, en revanche, le fait de manière fiable, à une vitesse donnée, et uniquement lorsque cela est vraiment nécessaire; dans cette fraction de seconde quand il sera sûr et efficace.

L'exploitation industrielle nécessite le travail coordonné de tous les systèmes: systèmes de ventilation et de distribution électrique, systèmes d'extinction d'incendie, réseaux locaux, systèmes de sécurité, systèmes de contrôle d'accès, ainsi qu'un accès fiable à Internet avec un canal de communication de secours est nécessaire. Tous ces systèmes doivent être gérés efficacement et en temps réel.

L'exploitation minière est un processus complexe, l'équipement d'extraction de crypto-monnaie est très coûteux et tout temps d'arrêt entraîne des pertes financières importantes. L'entretien et les réparations fréquentes, encore une fois, provoquent une série de nouveaux temps d'arrêt et entraînent des pertes importantes. On connaît également des cas d'incendies dans des exploitations minières avec des pertes de millions de dollars. Tous ces facteurs indiquent que l'exploitation industrielle des équipements miniers est un processus responsable et complexe et qu'il est impossible de le laisser sans automatisation!

Objets pour l'exploitation minière industrielle

Il existe deux principaux types d'objets pour l'exploitation minière industrielle: un hôtel minier et un conteneur mobile. Dans le premier cas, l'équipement minier est situé sur des supports à l'intérieur du bâtiment. En règle générale, dans de tels bâtiments, il y a beaucoup d'espace libre, de hauts plafonds, beaucoup d'espace pour le placement des équipements de ventilation et de distribution. Mais, de notre point de vue, il y a un inconvénient important - la stationnarité de ces objets. Dans le second cas, l'équipement est situé à l'intérieur du conteneur mobile. Les endroits ici sont beaucoup plus petits, l'équipement est plus dense, les plafonds sont plus bas. Les parois métalliques du conteneur ont une mauvaise isolation thermique: en hiver, lors de l'entretien, le conteneur éteint gèle, en été il fait très chaud au soleil. Dans le bâtiment où se trouvent les fermes minières, un spécialiste est généralement assis, qui participe à la définition des paramètres et au contrôle du fonctionnement de l'équipement, de la maintenance et de la réparation du système. Un tel spécialiste ne peut pas être près du conteneur, et, en règle générale, il ne vient que lorsque cela est nécessaire pour le service après-vente, et pendant la période principale, il est à la console AWP.

ACS pour conteneur minier

Maintenant sur le marché, il existe de nombreuses solutions sous forme de conteneurs pour l'exploitation minière industrielle. Ils diffèrent non seulement par la conception et le principe de fonctionnement du système de refroidissement, mais également par les systèmes ACS. Le plus souvent, à l'intérieur de ces conteneurs se trouve une armoire de distribution électrique, composée d'une machine d'introduction et d'une unité de mesure de l'électricité. De l'armoire, de nombreux câbles d'alimentation s'étendent jusqu'aux prises pour mineurs situées sur les étagères. De nombreuses solutions, mais pas toutes, utilisent des machines distinctes pour chaque point de vente. Du point de vue des règles de fonctionnement des installations électriques, des machines séparées pour chaque mineur sont simplement nécessaires, mais les constructeurs négligent souvent cette règle simple. Par exemple, le populaire ASIC Antminer S9 consomme environ 1300 W et l'absence d'une simple machine en cas de panne de courant peut provoquer un incendie. Ainsi, pour accroître la sécurité, l'utilisation de machines individuelles est nécessaire.

Le conteneur contient également un équipement de commutation de réseau fournissant un accès Internet. Quant au système de ventilation, tout est beaucoup plus intéressant et compliqué. Le plus souvent, le refroidissement gratuit est utilisé pour le refroidissement. À l'intérieur du conteneur, il est nécessaire de maintenir une température constante et confortable pour l'équipement minier à 30-40 ° C, et cela peut être fait en ajustant la vitesse du moteur de l'unité d'alimentation. En règle générale, des convertisseurs de fréquence spécialisés pour les installations de ventilation sont utilisés. Et en général, toute la gamme d'équipements semble logique et efficace. Les fabricants garantissent que le conteneur est efficace, sûr et pleinement opérationnel.

Notre expérience de la force majeure dans les mines

Prenons la situation suivante. Le conteneur a fonctionné en hiver pendant plusieurs jours, après quoi il y a eu une panne de courant technologique pendant 2 heures. Et dans la rue il y a une température de –30 ° C. Le conteneur gèle pendant ces 2 heures, toute l'électronique, en conséquence, se refroidit à la même –30 ° C et après deux heures, l'alimentation est fournie au conteneur ... Au fait, c'est une situation assez typique dans des conditions hivernales difficiles. La plupart des conteneurs proposés sur le marché n'ont pas de programme de démarrage où le système avec un ACS doit s'assurer que la température à l'intérieur du conteneur ne correspond pas à la température de fonctionnement de l'électronique et commencer le préchauffage. Et seulement après avoir atteint une température positive, lancez le lancement de l'électronique. À des températures de gel élevées, la plupart des appareils électroniques grand public tels que les cartes mères, les processeurs et la mémoire ne fonctionnent pas. Il existe également un risque de panne des équipements miniers.

Un autre problème important est la connexion simultanée d'un grand nombre d'alimentations au secteur. Par exemple, sur les alimentations sans démarreur progressif, le courant de démarrage est d'environ 100 ampères et 10 alimentations donneront déjà 1 kA! Imaginez maintenant que vous disposez de 10 conteneurs, chacun contenant 100 alimentations. Avec un démarrage simultané, le courant de démarrage aura une valeur inacceptable et peut endommager l'équipement de distribution électrique. Pour éviter cela, l'ACS devrait faire l'inclusion d'unités de calcul séquentiellement, conformément à la séquence de déclenchement.

Remarque Il existe deux types d'alimentations: avec démarrage progressif et sans. Dans le premier cas, la capacité du redresseur est chargée à travers une thermistance avec un petit courant, ce qui réduit l'impulsion de courant lorsqu'elle est connectée au secteur, mais elle reste assez élevée. Dans le deuxième cas, au moment de la mise sous tension, les condensateurs sont chargés avec le courant maximum, ce qui entraîne les problèmes ci-dessus même lorsque plusieurs blocs d'alimentation sont connectés. Le plus souvent, personne ne prend en compte ces facteurs.

Et si on brûle?

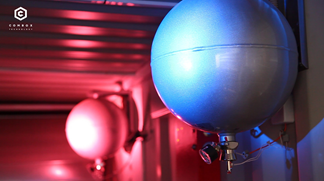

Une autre situation. Si un système d'extinction d'incendie est installé dans le conteneur (et que de nombreux fabricants l'enregistrent pour une raison quelconque), il ne peut fonctionner que pour deux raisons: une température excessive ou de la fumée. Il existe des solutions avec l'utilisation d'imageurs thermiques, mais elles ont plusieurs limites. L'unité d'alimentation délivre environ 50 000 m3 d'air par heure. Avec un tel débit, la présence même d'une forte source d'inflammation ne réchauffera pas l'air et la fumée soufflera avant même d'atteindre le capteur situé sous le plafond.

Il s'avère que la définition du feu par des méthodes standard dans ce cas est impossible et, par conséquent, la suppression en temps opportun du feu n'est pas possible. De plus, avant d'éteindre un incendie, il sera nécessaire de fermer complètement le système d'alimentation en air, de déconnecter tous les consommateurs actuels et, si des systèmes d'extinction à gaz sont utilisés, de s'assurer que le conteneur est étanche en abaissant les volets. Un tel algorithme pour travailler dans des conteneurs sans ACS n'est tout simplement pas possible. De plus, s'il est déclenché, l'utilisation de systèmes d'extinction d'incendie à poudre causera d'énormes dommages à l'électronique et la restauration de l'opérabilité d'un tel objet prendra du temps.

Prenons un autre exemple. Dans certaines conditions climatiques, un point de rosée se produit dans la pièce. À l'intérieur du conteneur, même après un petit temps d'arrêt associé à un arrêt ou à un entretien technologique, l'humidité peut s'accumuler et lorsque la température baisse, elle peut se manifester sous forme de rosée à la surface des planches de mineur. Commencer dans une telle situation menace d'endommager l'électronique. Le système ACS doit surveiller les conditions de démarrage de l'électronique et empêcher le démarrage en cas d'humidité critique afin de protéger les équipements coûteux contre les dommages.

Les situations les plus fréquentes sont le gel de l'équipement. Si cela se produit avec un mineur travaillant sur des cartes vidéo, le gel nécessitera un redémarrage du système. Pour résoudre ce problème, de simples minuteries de surveillance sont généralement utilisées pour connecter une extrémité au port USB de la carte mère et l'autre au bouton de réinitialisation. Cependant, si le refroidisseur de la carte vidéo tombe en panne, il sera nécessaire de déconnecter le mineur dès que possible. Si une personne est assise à proximité et contrôle le processus d'extraction, elle pourra bien sûr le faire en utilisant l'interrupteur d'alimentation. Mais jusqu'à ce point, la carte vidéo fonctionnera en mode de surchauffe, ce qui peut endommager le processeur. La gestion de l'alimentation à distance de chaque mineur est absente dans presque tous les conteneurs du marché. À première vue, cela n'est pas significatif, mais en pratique, divers problèmes de fonctionnement de l'équipement restent assez fréquents et nécessitent une coupure de courant immédiate afin d'éviter tout dommage.

Bases du travail efficace de l'AEC dans le secteur minier

Pour un fonctionnement correct et à long terme d'un objet, une interaction minutieuse de tous les systèmes est requise. Il est également nécessaire d'établir un ensemble suffisant d'actionneurs pour que l'ACS puisse contrôler entièrement l'installation. Il est difficile de prévoir toutes les situations possibles, en règle générale, elles ne sont pas complètement évidentes, donc parfois elles semblent impossibles et fantastiques. Cependant, les statistiques sur les réparations d'équipement et les incendies dans ces installations indiquent le contraire.

Le bon fonctionnement de l'équipement n'est possible que s'il existe des cyclogrammes bien pensés programmés dans l'automate. Ces cyclogrammes devraient permettre une transition automatique d'un mode à l'autre. Par exemple, après avoir mis sous tension, il serait logique de vérifier les niveaux de tension du réseau, de vérifier la température et l'humidité à l'intérieur du conteneur et, si nécessaire, d'activer le chauffage de l'air avec des pistolets à air chaud. Et jusqu'à ce que tous les paramètres reviennent à la normale, il est inacceptable d'alimenter l'équipement minier.

L'inclusion des mineurs doit être effectuée par étapes, fournissant alternativement de l'énergie à chaque mineur. Dans le même temps, il est nécessaire d'assurer le fonctionnement de l'unité d'alimentation dans le mode souhaité. Le fait est qu'en hiver, la température de l'air tombe parfois à –40 ... –30 ° . Il est impossible de purger un équipement qui commence tout juste à miner avec un air aussi froid. Il est nécessaire de maintenir un équilibre entre le chauffage de l'air par les mineurs à l'intérieur du conteneur et l'afflux d'air froid.

Le système ACS doit également interagir avec le système d'extinction d'incendie et, si nécessaire, couper immédiatement la ventilation d'alimentation, couper l'alimentation de tous les équipements et fermer les volets.

Pour un fonctionnement précis de tous les modes et des transitions sans erreur d'un mode à l'autre à la demande de l'opérateur ou lorsque certaines indications des capteurs se produisent, un diagramme de séquence approprié doit être établi. Il est important de prévoir toutes les situations possibles dans lesquelles un conteneur avec équipement peut être situé et d'assurer la transition correcte d'un état à un autre. Ce n'est que lorsque toutes les situations sont décrites, que la logique du travail du conteneur est élaborée et que tous les tests sont effectués, peut-on dire que l'objet fonctionnera correctement dans toutes les situations possibles et que le facteur humain n'affectera pas la rapidité des actions. Étant donné que tous les systèmes échangent régulièrement des données entre eux, la défaillance de l'un d'eux sera immédiatement détectée. Par exemple, si le moteur de l'unité d'alimentation en air tombe en panne, il sera possible de le savoir avant même que la surchauffe de l'équipement ne commence dans le conteneur, car le système de contrôle automatique répondra automatiquement.

Quant au coût de ces systèmes ACS, leur prix est relativement bas - du moins en comparaison avec le coût de tous les mineurs et leurs éventuelles réparations. Et avec la bonne approche de la conception de l'ACS, le système de contrôle répondra non seulement aux événements qui se sont déjà produits, mais il prédira également les défaillances possibles de l'équipement en comparant les lectures de divers capteurs avec les informations déjà accumulées. Ainsi, le coût de fonctionnement de l'équipement sera considérablement réduit, et la gestion d'un tel objet deviendra véritablement distante et efficace.