Dans quelle mesure les entreprises russes et mondiales sont-elles proches des normes de l'industrie 4.0? Comment se déroule le processus de numérisation et à quelle étape en sommes-nous maintenant? Cela nous a été dit par le représentant de la société "

Digital "

Vasily Churanov . Leur système de répartition est déjà utilisé par 120 usines russes.

Under the cut - les extraits les plus intéressants et les plus importants de notre conversation.

Vasily Churanov participera à la discussion «Internet industriel des objets: industrie 4.0» lors de la

conférence du 25 septembre .

Que devrait être une usine dans l'industrie 4.0

Idéalement, la production devrait fonctionner sans intervention humaine. Ce n'est qu'alors que l'efficacité maximale est atteinte: lorsque les gens ne sont pas impliqués, l'équipement fonctionne en trois équipes 24 heures par jour. Il existe de telles plantes, et elles ont des ateliers qui fonctionnent dans l'obscurité totale. Par exemple, la production de rasoirs Philips aux Pays-Bas est située dans une pièce sombre avec 128 robots.

Un autre point important pour l'industrie 4.0 est la construction d'une production de masse pour les commandes individuelles. Au lieu d'estampiller une énorme quantité du même produit - un grand nombre de produits pour les clients individuels. Harley-Davidson possède une telle usine; ils assemblent des motos. L'usine a réduit le temps de production moyen des motos sur mesure de 28 jours à 16 heures.

La transition vers de telles technologies a pris environ 10 ans. Maintenant, si vous construisez la production à partir de zéro, vous pouvez tout faire assez rapidement, en quelques années: il y a déjà du matériel, il y a des technologies et une compréhension de la façon de le faire.

Mais ni les États-Unis ni l'Europe ne sont entièrement passés aux principes de l'industrie 4.0. Vous ne pouvez même pas parler d'une transition importante. Dans de nombreux cas, il n'y a pas de production autonome et on ne peut pas dire qu'elle soit beaucoup plus efficace qu'en Russie. Bien que oui, il existe des usines et des sites distincts qui sont construits ultramodernes.

Le système MDC comme première étape vers l'Internet industriel des objets

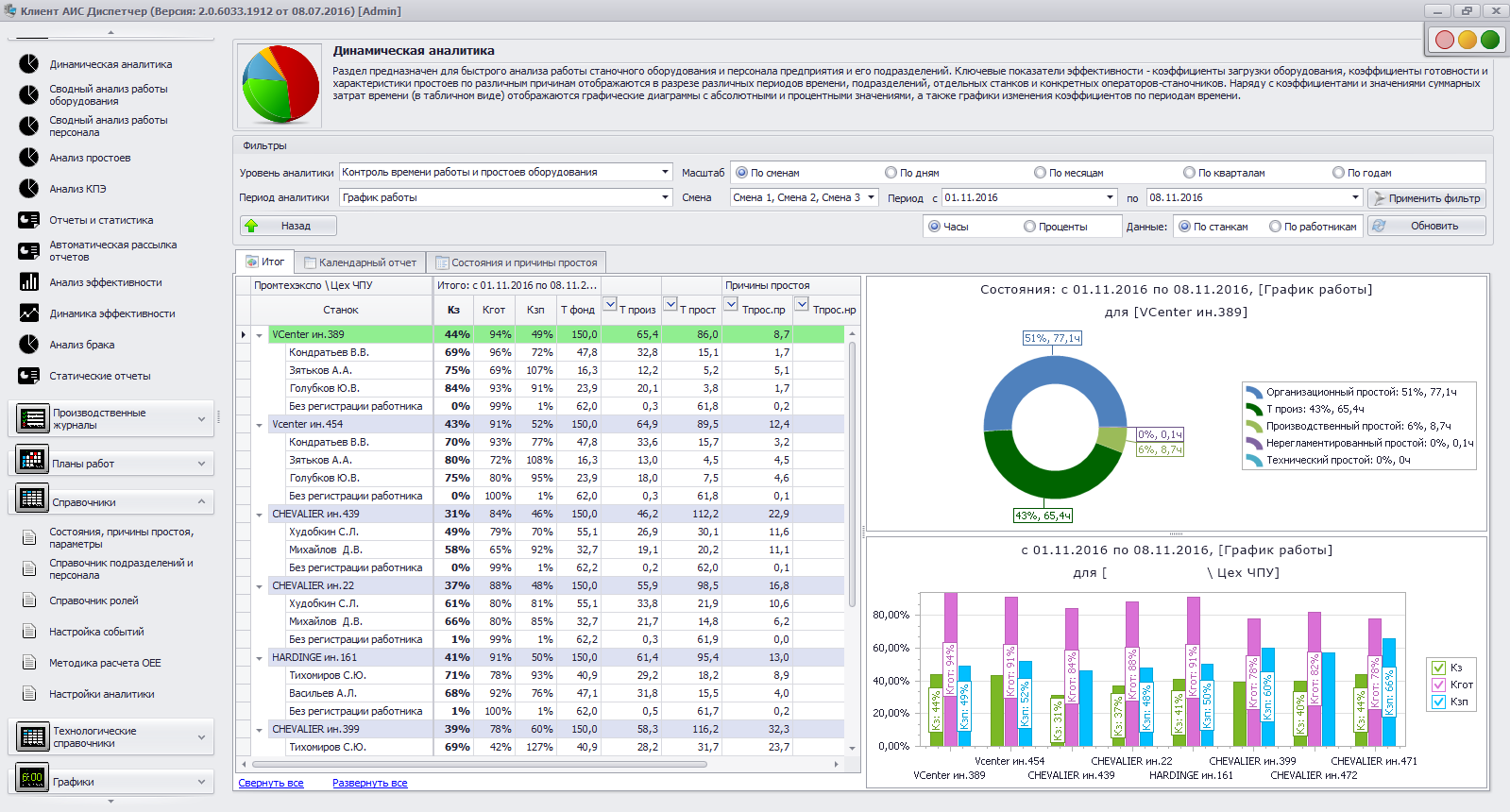

Notre système, AIS "Dispatcher", est un système de classe MDC (machine data collection). Il s'agit du niveau le plus bas lorsque des informations sur son fonctionnement et son état sont collectées à partir de l'équipement: combien de machines ont fonctionné, combien elles étaient inactives, causes des temps d'arrêt, informations supplémentaires - courant, puissance, consommation d'énergie, vibrations. Sur la base de ces «big data», des analyses de production sont formées et diverses décisions de gestion peuvent être prises.

Pour résoudre le problème du contrôle de la production, les entreprises font le premier pas dans l'industrie 4.0, où la principale composante est l'Internet industriel des objets. En introduisant un système de surveillance, les entreprises forment un environnement où les machines commencent à comprendre leur environnement et à communiquer entre elles via le protocole Internet, en contournant les opérateurs, en résolvant indépendamment les problèmes d'augmentation de l'efficacité ou de prévention des situations d'urgence.

Selon nos estimations, en Russie, environ 400 000 machines et 6 à 7% de ces équipements utilisent des systèmes MDC. Le volume d'équipements non connectés est toujours très important et il y a encore beaucoup de travail.

Cliquable

Cliquable70% des machines-outils des usines sont anciennes

Chaque usine russe dispose d'une grande flotte d'équipements anciens. En termes de pourcentage, environ 70% du parc de machines-outils en Russie est constitué de vieilles machines, qui datent déjà de plusieurs décennies. La particularité de notre système est que nous pouvons connecter à la fois de nouveaux équipements CNC et d'anciennes machines. Pour cela, nous fabriquons des bornes spéciales qui sont placées dans l'armoire électrique de la machine. Nous connectons le terminal à l'automatisation électrique et à toutes sortes de capteurs, et déjà nous collectons les données nécessaires auprès d'eux.

Les anciens équipements dans les usines peuvent être à la fois universels et hautement spécialisés. Presses, fours, tourneuses et fraiseuses - ça peut être n'importe quoi. Chaque usine a son propre héritage de l'ère soviétique, et tout le monde utilise cet équipement comme il le peut. Si ces machines sont spécialisées et rares, elles sont souvent le «goulot d'étranglement» de la production. Ils doivent être contrôlés en premier lieu, pour voir à quel point ils fonctionnent efficacement, à quel point ils sont occupés - car la vitesse de production est égale à la vitesse du "lien le plus étroit".

À propos de l'appareil MDC-système sur l'exemple du système "Dispatcher"

Le composant de base est le module de surveillance, le module MDC. Il vous permet de collecter des informations sur les équipements en production. Il existe une unité de répartition dans le même module, elle est chargée de répondre aux différents événements du système.

En plus de cela, il existe des modules qui aident à organiser la production elle-même plus efficacement. Le module "Contrôle de production" vous permet d'écrire des tâches d'équipe, de contrôler les paramètres technologiques et organisationnels des opérateurs. Le module «Downtime Management» (en fait, c'est le module TOIR, maintenance et réparation) vous permet d'organiser les réparations en fonction de leur état, des heures de fonctionnement et selon le planning. Un autre module est la gestion de programme pour les machines CNC. Le nouveau module est Vibrodiagnostics. Sur la base des données de surveillance des vibrations des machines, le système indique quand et quels composants critiques de la machine peuvent tomber en panne, fournit des informations sur l'état technique des roulements des machines.

Le client, en fonction de ses tâches, sélectionne les modules nécessaires. Le système peut être intégré à des systèmes de niveau supérieur - systèmes de production, ERP (Enterprise Resource Management Systems).

120 entreprises sont désormais connectées à notre système. Nous avons reçu notre première commande il y a environ 6 ans de l'usine de Smolensk Aviation. Il y a désormais plus de 70 équipements connectés. En général, il y a beaucoup plus de machines-outils, mais ces chiffres sont des informations classifiées.

Source

SourceImplémentation d'entreprise

La mise en œuvre se déroule en plusieurs étapes. D'abord, un projet pilote est réalisé, puis un atelier est équipé. Lorsqu'une entreprise comprend qu'elle peut augmenter l'efficacité en utilisant ce système, elle prend une décision sur la mise en œuvre dans toute l'usine. L'étape suivante est l'équipement au niveau de l'exploitation, de sorte que la direction de la société de gestion puisse voir la charge dans les entreprises.

Pour équiper un site de 10 machines, vous avez besoin de 2-3 jours ouvrables. Il faut environ un mois pour équiper une entreprise de 100 à 150 machines.

Les machines CNC modernes, qui peuvent être connectées via un réseau local, sont équipées en 10-20 minutes. Machines (anciennes) complexes - en quelques heures.

Source

SourceLes travailleurs résistent

Malheureusement, une résistance a d'abord été observée dans presque toutes les usines. Les gens ne veulent pas vraiment changer la façon habituelle. Si auparavant, ils devaient simplement s'asseoir pour travailler et soumettre des rapports à la fin du quart de travail, maintenant ils sont invités à saisir des informations supplémentaires, à appuyer sur les boutons des terminaux.

La deuxième raison est que les employés de l'atelier commencent à comprendre que tout est sous contrôle et que chaque minute de temps d'arrêt déraisonnable tombe sur leurs épaules. Cela entraîne souvent un boycott de la part du personnel et l'introduction d'informations incorrectes dans le système. Mais après environ un mois, tout se met en place, car la «boîte noire» devient un «aquarium transparent», et toute action de l'opérateur qui essaie de déséquilibrer le système est contrôlée puis démontée en planeurs. Ces réunions de planification sont organisées régulièrement pendant la phase de rodage du système.

Après six mois ou un an, la psychologie des travailleurs change: ils commencent à comprendre que tout est contrôlé, il est plus rentable de travailler honnêtement, selon les règles, et de recevoir tous les privilèges des managers.

Dans les usines traditionnelles en Russie, le niveau d'utilisation des machines ne dépasse pas 30 à 50%

Nous jugeons cela par le fait que plus de 5 000 machines sont déjà incluses dans le système. Certains clients nous fournissent un accès pour aider à régler la situation, et nous voyons un grand potentiel pour une efficacité accrue. La charge optimale est considérée comme étant de 70%.

Certaines des entreprises dans lesquelles nous opérons atteignent 60% d'utilisation, notamment grâce à l'utilisation de notre système. Par exemple, la holding Russian Helicopters a sérieusement augmenté l'efficacité des ressources existantes. Et donc, nous avons des clients de la plupart des grandes sociétés: UAC, Rosatom, KTRV, etc.

Les clients privés sont peu nombreux

Il y a peu de demandes de renseignements émanant d'usines privées, la plupart provenant de sociétés d'État. J'attribue cela au fait que dans les grandes entreprises avec une grande quantité d'équipement, l'effet économique, même si vous augmentez l'efficacité du chargement de l'équipement de 5 à 10%, est très important. Il est beaucoup plus grand que dans une entreprise de 10 à 15 machines. Mais tout change. Lorsque les gens commencent à lutter pour l'amélioration de l'efficacité non pas par dizaines, mais par quelques pour cent, alors la petite production arrivera au point qu'il sera nécessaire de compter chaque minute de la machine.

Le programme de l'événement et les billets sont sur le

site officiel .