À quoi associez-vous le monde moderne en termes de technologie? Ordinateurs, robots, vaisseaux spatiaux, organes artificiels, clonage, etc. Les découvertes et les recherches dans ces domaines et dans d'autres sont comme des éclairs de feux d'artifice - nous les voyons, les entendons et sommes étonnés ensemble, en disant quelque chose comme «wow» ou «wow, comme c'est cool». Et oui, quand vous lisez qu'après 5 ans, ils prévoient de faire une transplantation pulmonaire artificielle à une personne, vous comprenez que nous vivons dans un monde merveilleux où tout ce qui était auparavant impossible devient réel. Cependant, aujourd'hui, nous parlerons de la technologie, dont la contribution à nos vies est devenue énorme, bien que maintenant nous la tenions pour acquise. Il s'agira de polymères artificiels. Plus précisément, la synthèse spontanée d'un réseau polymère thermodurcissable homogène. Il peut sembler à quelqu'un que c'est un autre langage grossier scientifique difficilement perçu, mais tout n'est pas si compliqué et beaucoup plus intéressant ici. Voyons comment les scientifiques ont réussi à créer un nouveau type de polymère et ce qui est spécial à leur sujet. Allons-y.

ContexteMais d'abord, une petite digression dans l'histoire ou la terminologie.

Les polymères ne sont pas des substances anthropiques, c'est-à-dire qu'ils n'ont pas été créés par l'homme sous leur forme originale. Les polymères nous entouraient bien avant l'âge d'or de la science ou de la révolution industrielle. Protéines, polysaccharides, acides nucléiques, etc. - ce sont tous des polymères, plus précisément des biopolymères. Il s'agit d'une classe de polymères qui sont présents dans tous les organismes vivants, plantes ou animaux. Nous sommes nous-mêmes composés de biopolymères.

Un exemple frappant de biopolymères est la double hélice d'ADN.

Un exemple frappant de biopolymères est la double hélice d'ADN.Un polymère est une substance qui se compose d'unités de monomères liés ensemble dans de longues macromolécules.

Si nous parlons de la relation entre l'homme et le polymère, en tant qu'objet d'étude, alors l'histoire remonte à assez longtemps. Au milieu du XIXe siècle, le scientifique Alexander Butlerov a été le premier à mener une expérience avec la polymérisation, prouvant ainsi empiriquement qu'il est possible de changer la structure de la molécule, tandis que sa composition et son poids resteront les mêmes. Ce travail était une confirmation de ses déclarations, qui sont ensuite devenues une «théorie de la structure chimique».

Fondements de la théorie de Butlerov:

- En fonction de leur valence, les atomes dans les molécules sont connectés les uns aux autres dans une certaine séquence. Cette séquence est appelée la structure chimique.

- Les propriétés d'une substance dépendent non seulement des atomes qui la forment, mais également de la séquence de la connexion des atomes dans la molécule.

- Connaissant les propriétés d'une substance, on peut déterminer sa structure moléculaire. Et vice versa.

- Les atomes et leurs groupes s'influencent mutuellement à l'intérieur de la molécule.

Alexander Mikhailovich Butlerov

Alexander Mikhailovich ButlerovUne telle découverte est devenue un regard vraiment radicalement nouveau sur la structure des substances et a servi de fondement à la théorie moderne de la structure chimique.

Plus tard, en 1906, le chimiste américain Leo Bakeland a reçu de la résine de bakélite, un produit de condensation de phénol et de formaldéhyde. Ce fut la première apparition d'un polymère organique synthétique.

Ainsi a commencé le long et fructueux voyage des polymères synthétiques. Au fil du temps, de nouvelles espèces sont apparues, possédant de plus en plus de propriétés exceptionnelles. Maintenant, afin de démontrer la prévalence des polymères, il suffit de regarder autour. Et peu importe que vous soyez à la maison ou à l'extérieur, il y a des polymères artificiels presque partout: stylos à papeterie, étuis pour ordinateur, pièces dans les voitures, sacs d'épicerie, couches et bien plus encore.

Cette découverte, bien que nous la tenions maintenant pour acquise, a une fois fait une véritable révolution dans la chimie, qui a conduit à une révolution dans une variété de technologies et dans notre vie dans son ensemble.

Bases de l'étudeCette étude se concentre sur une catégorie spécifique de polymères synthétiques - thermodurcissables. En revanche, il existe des polymères thermoplastiques.

Les molécules de polymères thermodurcissables ont une structure linéaire, comme les molécules de polymères thermoplastiques. Cependant, il existe une différence importante: les molécules des premières peuvent se combiner en groupes. Sous une certaine action, en règle générale, le chauffage, un réseau spatial continu (homogène) est formé, de sorte que la structure moléculaire du polymère thermodurcissable devient non linéaire.

Soit dit en passant, la résine de bakélite, que nous avons mentionnée précédemment, se réfère spécifiquement aux polymères thermodurcissables.

Une différence importante entre les polymères thermoplastiques et thermodurcissables est également que lorsqu'ils sont chauffés, les premiers se ramollissent et fond, et durcissent lorsqu'ils sont refroidis. Mais le polymère thermodurcissable lorsqu'il est exposé à une destruction chimique irréversible, mais ne fond pas.

Les polymères thermodurcissables présentent plusieurs avantages (prix bas, résistance aux facteurs externes, etc.) et, bien entendu, des inconvénients (toxicité, fragilité, long processus de formation, etc.).

La création d'un polymère thermodurcissable homogène sera discutée dans l'étude d'aujourd'hui. Les scientifiques ont décidé d'améliorer ce processus en le simplifiant. La méthode de création d'une structure de réseau à partir de

polymères monodispersés * est vraiment simple - mélanger les composés nécessaires. En d'autres termes, une vinaigrette chimique, dont vous sélectionnez expérimentalement les ingrédients pour obtenir le «goût» parfait en sortie.

Polymères monodispersés * - polymères constitués de macromolécules identiques.

Pour atteindre cet objectif, les scientifiques ont combiné la

polymérisation * avec une vitesse de réaction élevée et la

réticulation * avec une vitesse de réaction faible (par rapport à la polymérisation). Un point important est que les deux réactions ont un catalyseur commun.

La polymérisation * est le processus de création d'un composé de poids moléculaire élevé, lorsque les molécules de monomère se fixent séquentiellement au centre actif à l'extrémité de la chaîne de croissance, qui forme la molécule de polymère.

La réticulation * est la réaction de la formation de liaisons chimiques transverses de macromolécules avec la formation d'un réseau spatial.

Les scientifiques ont décidé d'utiliser le travail de leurs collègues et prédécesseurs dans leur travail. En particulier, la polymérisation radicalaire dans le mode des chaînes vivantes, lorsqu'il est possible en peu de temps d'obtenir les variantes les plus différentes de polymères monodispersés nécessaires à cette étude.

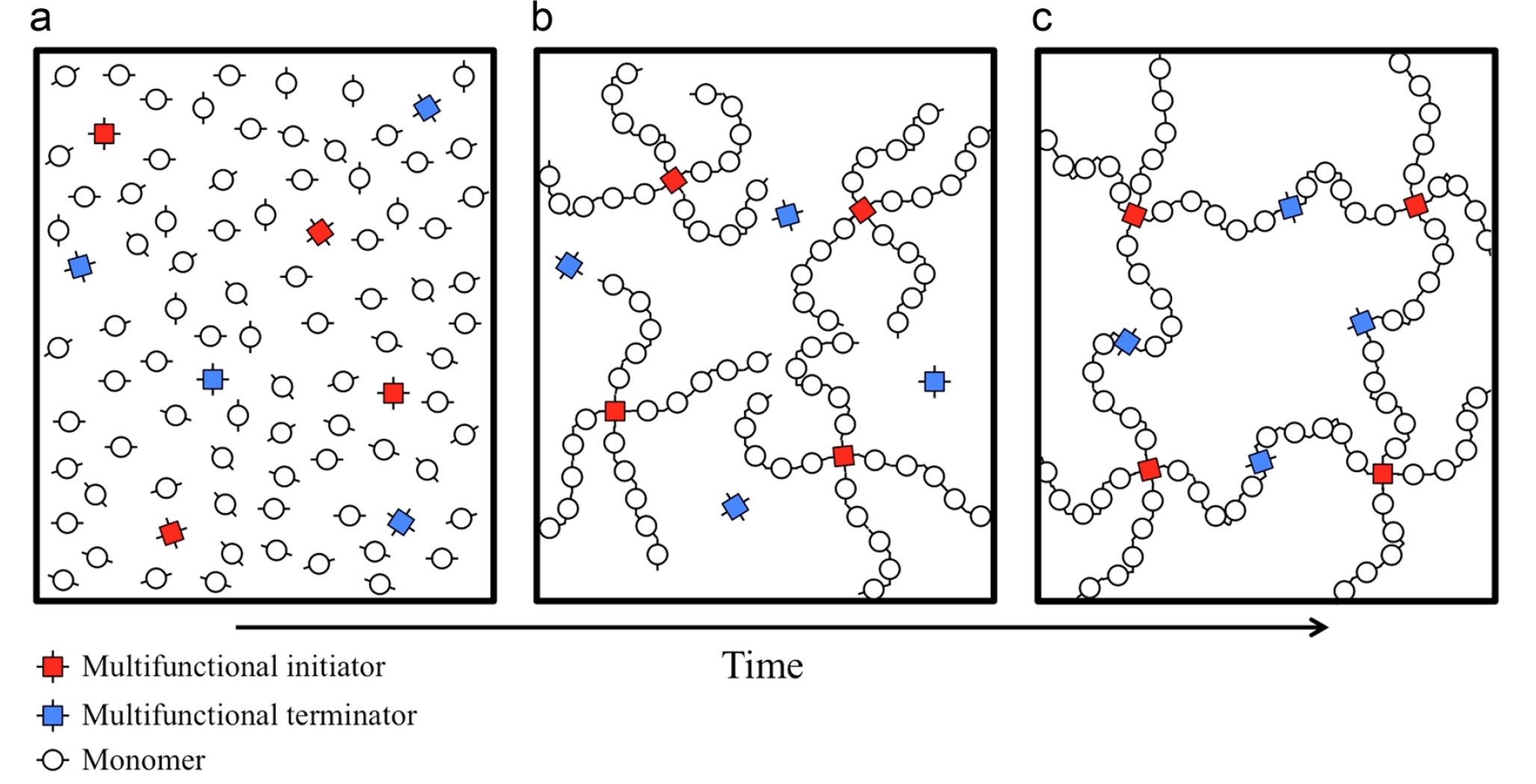

Schéma de création de polymère

Schéma de création de polymèreAu cours des expériences, un échantillon de réseau de polymères a été obtenu, composé de polymères avec un petit

MMP * , en utilisant les méthodes d'un

initiateur multifonctionnel

* et d'un

terminateur multifonctionnel

* .

MMP * - la distribution des poids moléculaires est le rapport des macromolécules de différents poids moléculaires dans le polymère.

Initiateur * - une substance qui se décompose facilement en radicaux libres. Il est utilisé pour initier la polymérisation radicalaire en ajoutant cette substance (pas plus de 1% en poids du monomère).

Terminator * - une substance qui est à la base de la réaction de terminaison lorsque la formation d'intermédiaires réactifs au stade de la création de chaîne pendant la polymérisation s'arrête.

Dans cette expérience, pour la terminaison, des polymères avec de petites MMP ont été préparés à l'avance par polymérisation radicalaire en mode chaîne vivante. Ensuite, ces polymères ont été connectés à plusieurs chaînes de polymères pour former un polymère en forme d'étoile (schéma ci-dessus, image

c ). Après avoir mélangé les «ingrédients» nécessaires, deux réactions se produisent séquentiellement à des vitesses différentes (comme mentionné précédemment), ce qui a conduit à la formation d'un gel polymère avec un réseau relativement homogène la structure.

Les résultats des expériencesDMF / H 2 O: évaluation du rapport optimal des composantsLors de la polymérisation de monomères vinyliques en utilisant du cuivre (comme catalyseur) et un composé organique halogéné (comme initiateur) dans une solution de

diméthylformamide * (DMF) et d'eau, une réaction de

disproportionation * se produit du cuivre, ce qui conduit à une polymérisation radicalaire en mode chaîne vivante initiée par transfert d'électrons.

Le diméthylformamide * - (CH 3 ) 2 NC (O) H est une substance organique qui, dans ce cas, est utilisée comme solvant pour créer le polymère.

Disproportionation * - une réaction chimique lorsqu'un élément agit à la fois comme agent oxydant et réducteur.

Cette technique vous permet d'obtenir une quantité suffisante du polymère souhaité en peu de temps.

En utilisant une initiation de polymérisation radicalaire multifonctionnelle (tétra pentaérythritol 2-chloropropionate - C

37 H

68 O

8 ) dans le mode de chaînes vivantes initiées par transfert d'électrons, il a été possible de synthétiser un polymère en étoile à partir de quatre polymères monodispersés.

Afin de vérifier comment la composition de la solution affecte le processus de polymérisation, du C

37 H

68 O

8 a été utilisé comme initiateur dans une solution de diméthylformamide (DMF) et d'eau (H

2 O), lorsque la proportion de DMF était de 25, 50 ou 75% en volume. De plus, le N-isopropylacrylamide ((C

6 H

11 NO)

n ) a été utilisé comme monomère vinylique pour former un polymère thermodurcissable. La température de polymérisation était de 4 ° C.

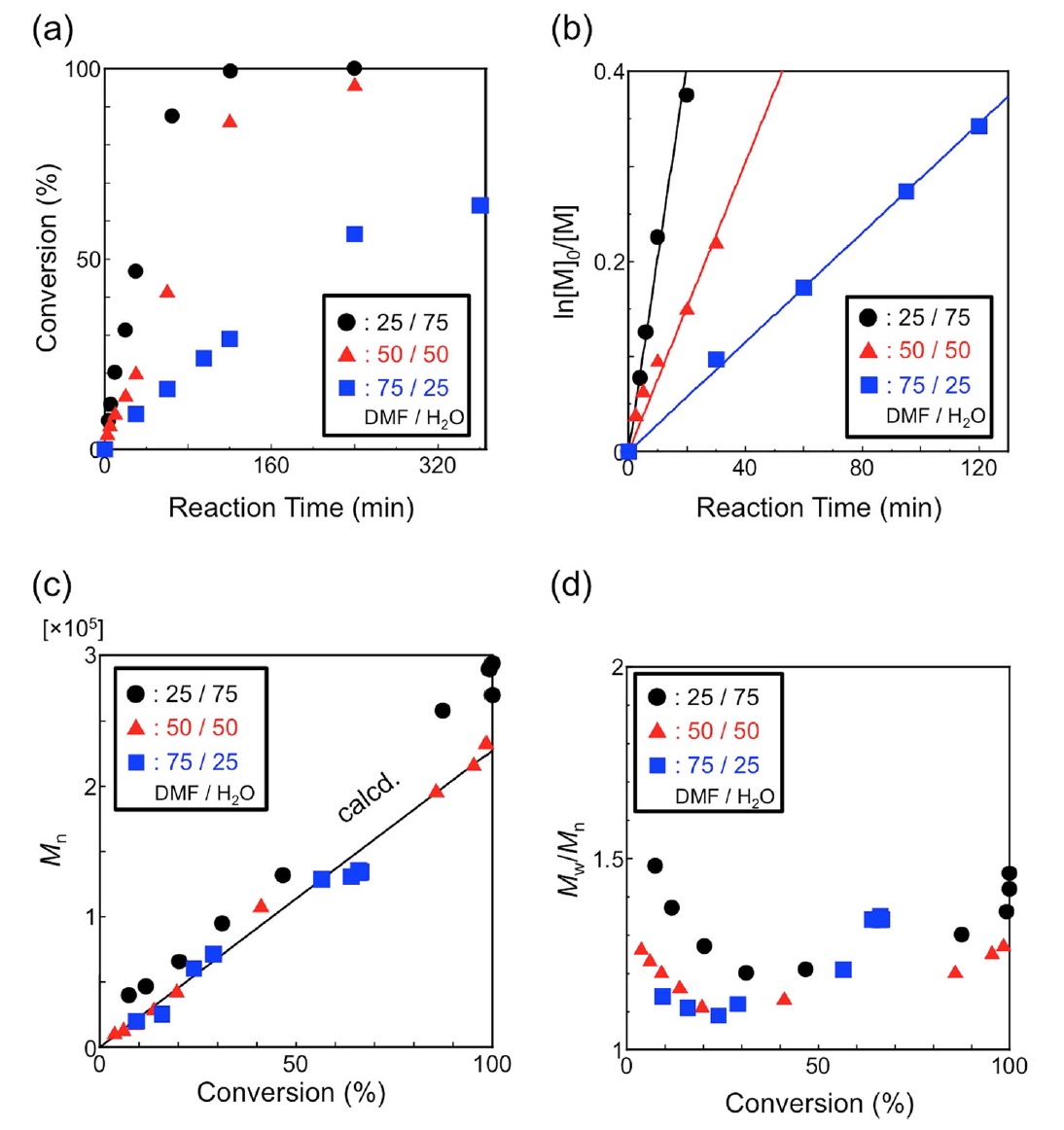

Image n ° 1:

Image n ° 1:

a) est un diagramme du processus de conversion du monomère en polymère en fonction du temps de réaction;

b) une considération de la polymérisation comme réaction primaire basée sur le diagramme a;

c) est le rapport du poids moléculaire moyen du polymère obtenu et de la conversion (conversion du monomère en polymère);

d) est la relation entre la distribution de poids moléculaire (MMP) et la conversion.Les graphiques ci-dessus montrent ensemble le processus de polymérisation, où C

37 H

68 O

8 , (C

6 H

11 NO)

n et CuCl (chlorure de cuivre) agissent comme catalyseur et C

12 H

30 N

4 comme

ligand * . Le catalyseur et le ligand ont été dissous dans un système de solvants avec une composition différente de DMF / H

2 O dans l'argon.

Ligand * - une molécule, un atome ou un ion associé à un certain centre.

Après avoir mélangé tous les composants, la polymérisation du N-isopropylacrylamide s'est poursuivie. Lorsque la proportion de DMF a atteint 25%, presque tout le N-isopropylacrylamide a été utilisé après 2 heures.

À une concentration de DMF de 50%, le processus a légèrement ralenti, mais environ 95% de N-isopropylacrylamide a été utilisé après 4 heures. Une baisse significative de cet indicateur (67% en 24 heures) a déjà été observée avec une part de DMF de 75%.

Une analyse des données a montré que pour obtenir le meilleur résultat de polymérisation, la proportion de DMF devrait être de 25 à 50% en volume. Déjà à 60% vol. L'indice MMP augmente dans la seconde moitié du processus, et à 75% vol. - l'ensemble du processus est très compliqué et ralentit.

L'effet de la composition du solvant et de la température sur le gonflement du gel polymèreLes polymères ont la propriété de gonfler, c'est-à-dire d'augmenter leur volume du fait de l'absorption du liquide, tout en conservant leur propriété de non fluidité.

Dans ce cas, il est impératif que le solvant soit de qualité appropriée, pour ainsi dire. Étant donné que le polymère s'agrège et précipite pendant la synthèse du gel dans de tels solvants, cela empêche la formation d'un gel polymère avec une structure de réseau homogène. Autrement dit, le résultat de cette action sera complètement opposé à ce qui était attendu.

Pour les expériences, nous avons utilisé un gel polymère cylindrique fabriqué par polymérisation radicalaire classique avec du méthylène bisacrylamide (C7H10N2O2) comme agent de «réticulation».

Cet échantillon de gel a été préparé dans de l'eau à 4 ° C. Cette température n'est pas accidentelle. À 4 ° C, l'eau devient un excellent solvant pour le polymère testé. Par conséquent, en plus du rapport des composants solvants, la température joue également un rôle important.

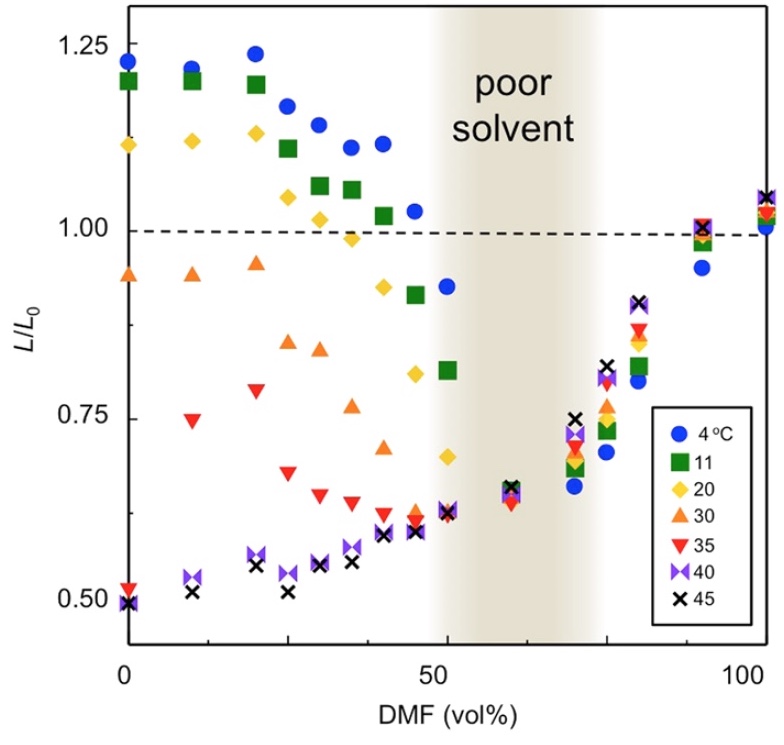

Image n ° 2

Image n ° 2Le graphique ci-dessus montre le degré de gonflement du gel polymère à différentes températures et du solvant DMF / H

2 O avec une composition différente. Le degré de gonflement (

L / L0 ) est le rapport de la longueur du gel polymère au moment de la préparation (

L0 ) et dans certaines conditions (

L ) fixé expérimentalement.

À une température ≤ 35 ° C et ≤ 50% vol.% De DMF, si le volume d'eau augmente, le gel commence à gonfler activement, mais lorsque la température monte à 40 ° C, il se contracte.

Si le% en volume de DMF est égal ou supérieur à 50, l'influence de la température devient moins perceptible, cependant, un gonflement se produit toujours si le volume de DMF est très grand.

Lorsque l'indice de gonflement L / L0 ≤ 1, il devient impossible d'obtenir le gel polymère souhaité, c'est-à-dire que cet indicateur doit être égal ou supérieur à 1. Et cela correspond aux conditions suivantes: la température n'est pas supérieure à 20 ° C, et le pourcentage en volume de DMF dans le solvant n'est pas supérieur à 50% .

Création d'un gel polymère homogèneEn plus des composés ci-dessus, le tétraallylglycolauryle (TA-G), un composant du groupe des radicaux allyle, a été utilisé dans la préparation du futur gel polymère.

Au cours de l'expérience, la viscosité a augmenté progressivement, mais le mélange d'essai est resté en solution jusqu'à la marque de 5 heures à partir du début de l'expérience. À ce stade, C

37 H

68 O

8 active la polymérisation. Cependant, avec une fraction volumique de DMF de 25% en volume, la solidification de l'échantillon ne s'est produite qu'après 6 heures.

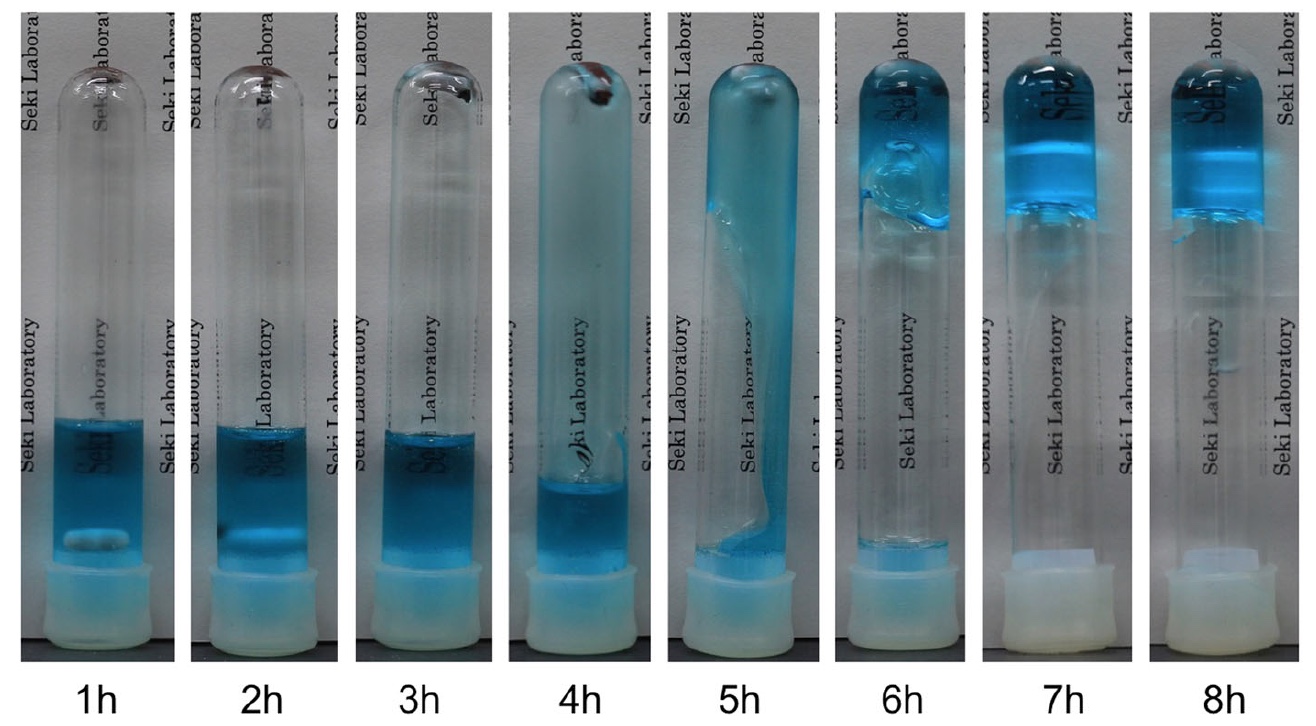

Image n ° 3: procédé de durcissement sur gel à 25% en volume de DMF et à une température de 4 ° C.

Image n ° 3: procédé de durcissement sur gel à 25% en volume de DMF et à une température de 4 ° C.Dans ce cas, TA-G agit comme un terminateur achevant le processus de polymérisation, formant ainsi un gel polymère. Pour atteindre ce résultat, 5 équivalents de TA-G dans C

37 H

68 O

8 ont été ajoutés.

Si seulement 1 équivalent de TA-G a été utilisé, la viscosité a augmenté, mais la solidification n'a jamais été observée. A 2 TA-G - une viscosité partielle a été observée, à 3 ou plus - pleine, et à 5 - un gel polymère transparent et élastique a été obtenu.

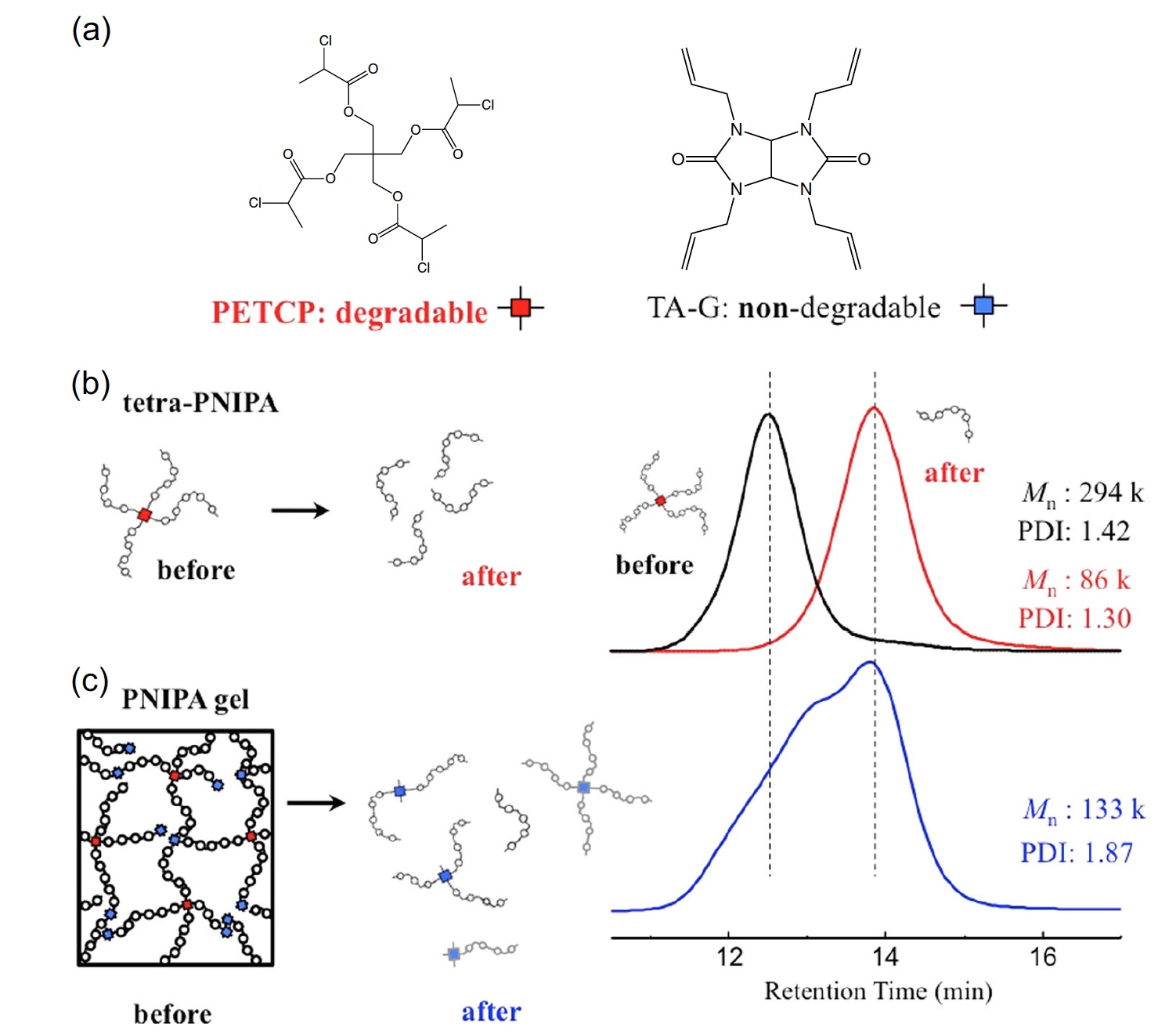

Image n ° 4

Image n ° 4La figure

4a montre les structures chimiques du C

37 H

68 O

8 et du TA-G.

4b sont les résultats de la chromatographie d'exclusion de polymère obtenue par hydrolyse d'un polymère étoilé.

4c montre les résultats de la chromatographie d'exclusion polymère obtenue par hydrolyse d'un réseau polymère.

La vidéo ci-dessus montre 2 échantillons d'un gel polymère: expérimental (bleu) et obtenu par polymérisation radicalaire conventionnelle (blanc). Comme nous pouvons le voir, la différence est assez évidente. (

Lien de téléchargement pour la vidéo (automatique) )

Un rapport des scientifiques sur cette étude est disponible

ici .

Et des matériaux supplémentaires -

ici .

ÉpilogueLes scientifiques ont réussi à créer un nouveau type de gel polymère thermodurcissable homogène aux propriétés exceptionnelles. De plus, le procédé de fabrication a également été amélioré par eux de telle sorte qu'il était possible de créer une grande quantité de gel en peu de temps.

Ce matériau est uniquement utilisé par inadvertance dans une grande variété de technologies, de la médecine à l'exploration spatiale. Cela ne fait aucun doute, mais les chercheurs ne vont pas se précipiter, car cette découverte demande du raffinement, malgré des résultats déjà surprenants.

Compte tenu de cette étude, ainsi que des travaux dans le domaine de l'intelligence artificielle, de l'utilisation de bactéries dans diverses technologies, etc., vous commencez à penser que Flabber (comédie de 1997) n'est pas une telle science-fiction.

Merci de rester avec nous. Aimez-vous nos articles? Vous voulez voir des matériaux plus intéressants? Soutenez-nous en passant une commande ou en le recommandant à vos amis, une

réduction de 30% pour les utilisateurs Habr sur un analogue unique de serveurs d'entrée de gamme que nous avons inventés pour vous: Toute la vérité sur VPS (KVM) E5-2650 v4 (6 cœurs) 10 Go DDR4 240 Go SSD 1 Gbps à partir de 20 $ ou comment diviser le serveur? (les options sont disponibles avec RAID1 et RAID10, jusqu'à 24 cœurs et jusqu'à 40 Go de DDR4).

VPS (KVM) E5-2650 v4 (6 cœurs) 10 Go DDR4 240 Go SSD 1 Gbit / s jusqu'en décembre gratuitement en payant pour une période de six mois, vous pouvez commander

ici .

Dell R730xd 2 fois moins cher? Nous avons seulement

2 x Intel Dodeca-Core Xeon E5-2650v4 128 Go DDR4 6x480 Go SSD 1 Gbps 100 TV à partir de 249 $ aux Pays-Bas et aux États-Unis! Pour en savoir plus sur la

création d'un bâtiment d'infrastructure. classe utilisant des serveurs Dell R730xd E5-2650 v4 coûtant 9 000 euros pour un sou?