Ou un aspirateur avec contrôle Bluetooth

Dans la première partie, j'ai parlé des aspirateurs et des cyclones pour nettoyer les copeaux dans l'atelier. Les commentaires ont partagé l'expérience de l'utilisation de différents aspirateurs bons et pas très. Je vais maintenant parler de la façon dont je fais des prototypes de circuits imprimés et d'appareils en utilisant l'exemple d'un aspirateur avec radiocommande. Voici beaucoup de photos!

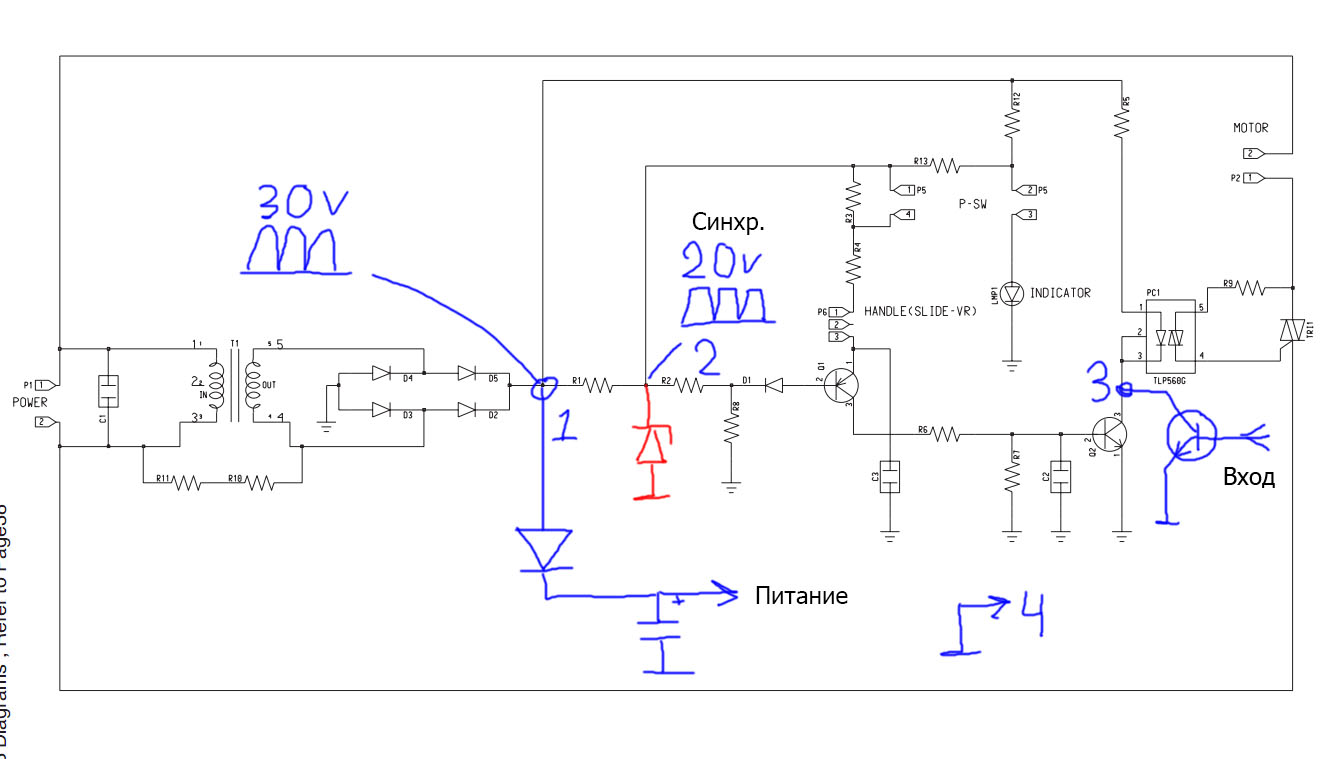

Voici un schéma de l'aspirateur de la première partie

Cliquable

Connectez-y maintenant le récepteur.

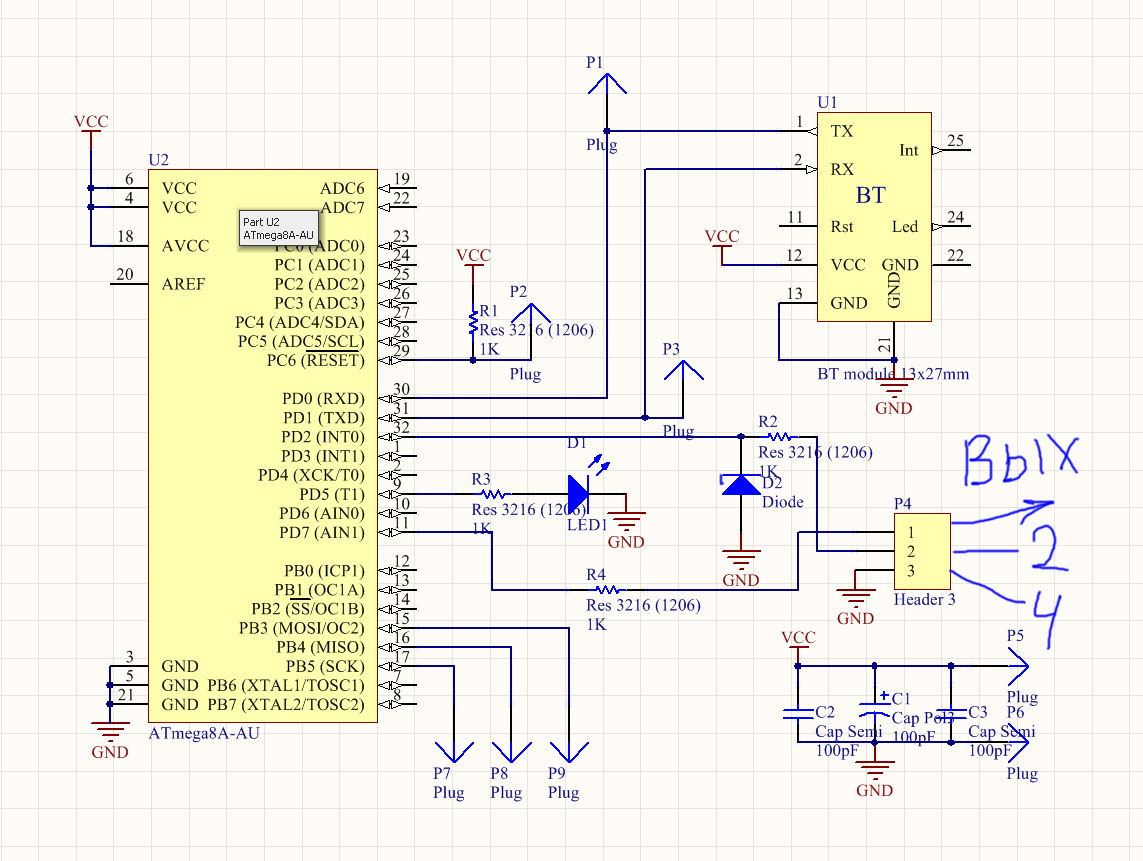

Voici son schéma:

Cliquable

CliquableRien de compliqué ici. Les coupures ne sont pas apposées. J'avais besoin de frais plus rapidement. Dessiner des circuits et des planches est un ENFER complet :) Nous alimentons le circuit à partir du step-down chinois (à la sortie de la transe de l'aspirateur 30v et nous avons besoin de 3.3). La sortie du contrôleur est connectée à la base d'un transistor supplémentaire. Nous prenons l'impulsion de synchronisation du point 2. La résistance R2 et la diode zener D2 limitent la tension du contrôleur.

La logique du récepteur:

Sur le front montant de l'impulsion de synchronisation, une interruption est déclenchée. Dans ce document, nous démarrons la minuterie - le compteur.

Il dispose de 2 registres de comparaison. Sur le premier - ouvrez l'optocoupleur de l'aspirateur, sur le second - fermez. Le temps de réponse du premier dépend de la puissance sélectionnée et lui est inversement proportionnel (PWM à partir de la fin de la demi-période du réseau).

Le temps du deuxième registre de comparaison est inchangé et il est légèrement inférieur à la demi-période du réseau (le reste est l'intervalle de garde).

Du récepteur Bluetooth, nous recevons des paquets de 3 octets. Les 2 premiers d'entre eux sont des identifiants - 2 numéros connus à l'avance pour vérifier la validité des données afin de ne pas réagir aux ordures. Si l'ID est valide, allumez LED1 et répondez au 3ème octet, qui est l'alimentation.

Nous rejetons une puissance inférieure à 20% afin de ne pas brûler le moteur. Nous recalculons la valeur de puissance reçue et l'écrivons dans le premier registre de comparaison du temporisateur - le compteur qui fait PWM. Si des données valides ne sont pas reçues pendant quelques secondes, nous coupons l'aspirateur (nous pensons que l'émetteur est tombé). Ce n'est pas un algorithme délicat.

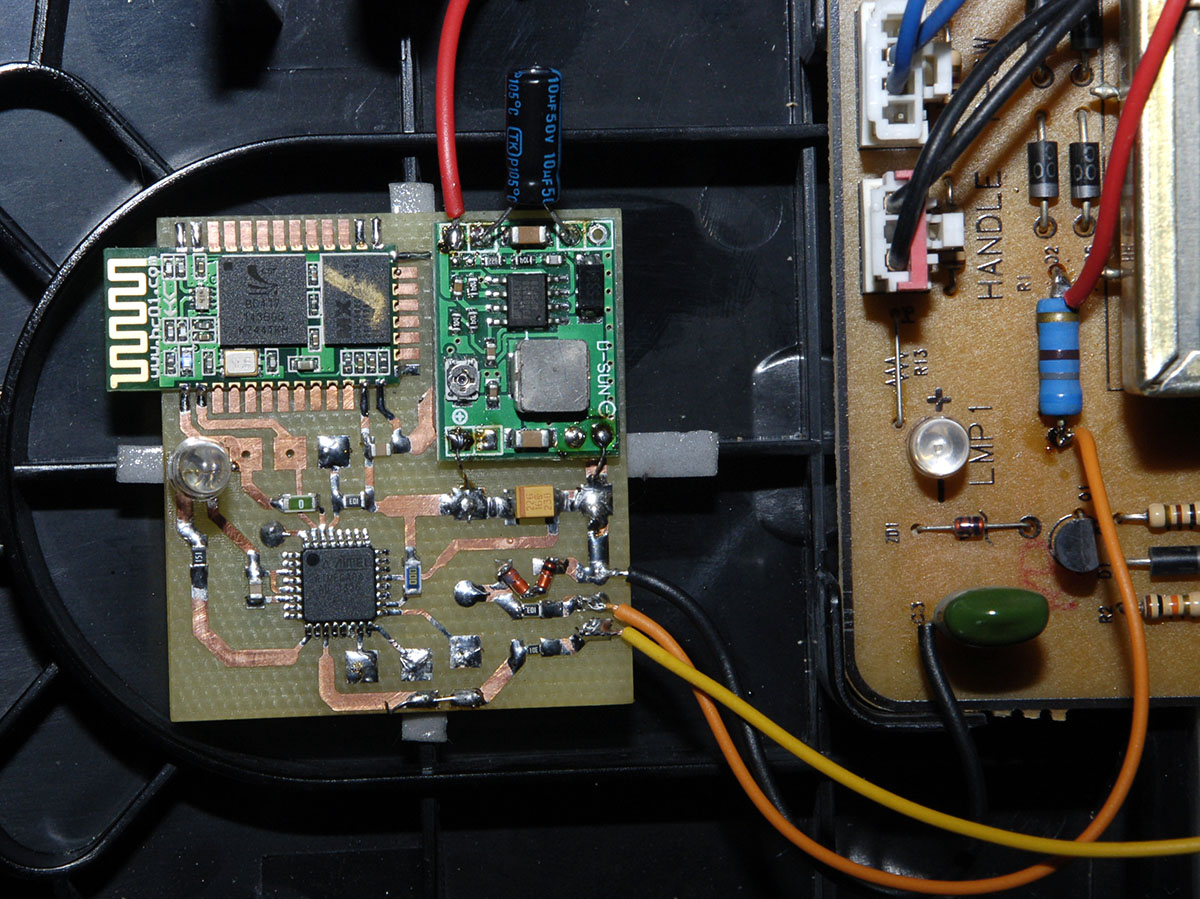

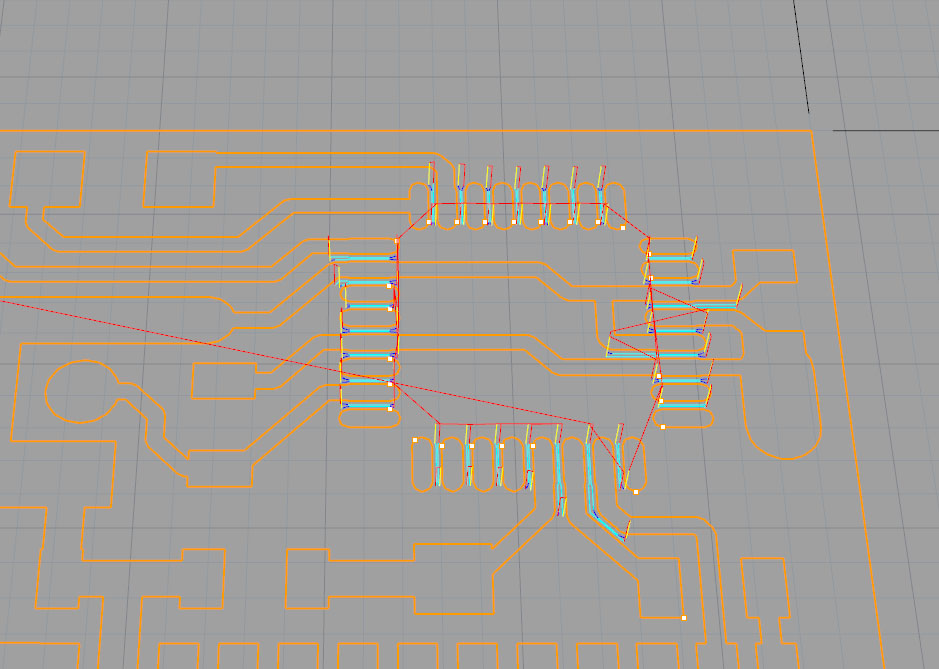

Voici la carte réceptrice de l'aspirateur:

Eh bien, maintenant, nous fabriquons la carte de l'émetteur

C’est encore plus facile avec lui. Il transfère ces mêmes 3 octets de données plusieurs fois par seconde. Le 3ème octet dépend de la position de la résistance sur la poignée.

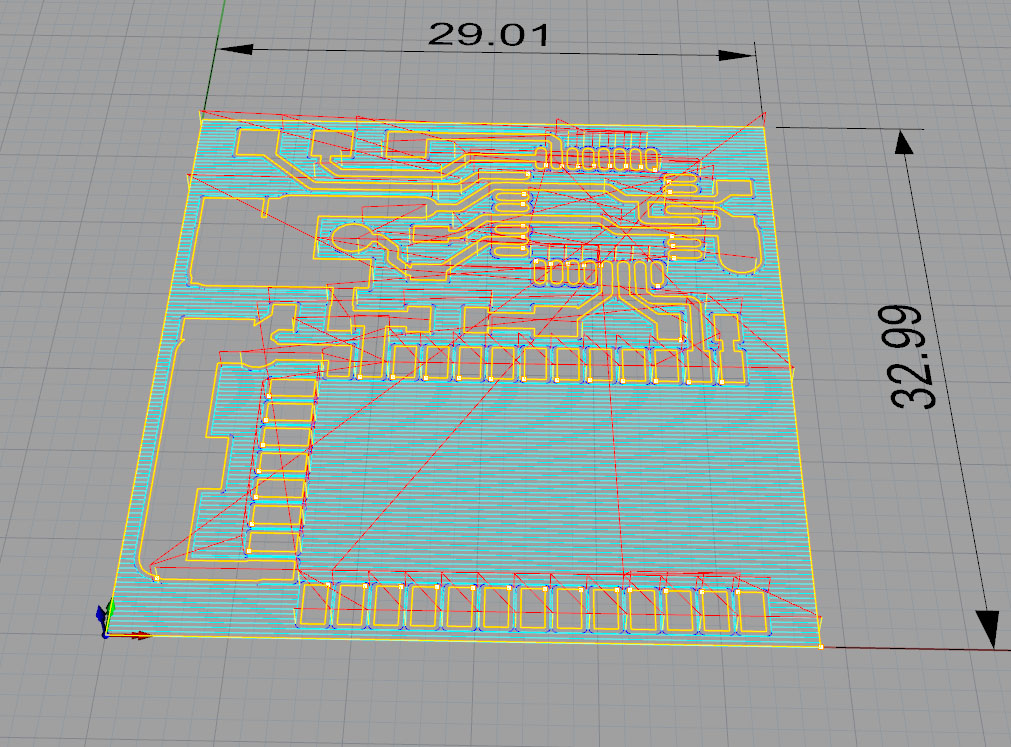

Prototypes et copies de pièces des planches que j'ai vues sur le routeur. Et la scie n'est pas la façon dont je vois dans la plupart des descriptions et des critiques. Ils utilisent un logiciel spécial pour graver des cartes de circuits imprimés et tournent simplement les chemins avec un moulin. Cette approche ne convient que pour des applications très limitées. Pour les hautes fréquences ou toute tension importante, pour les appareils sensibles, cela ne convient pas. Le véritable prototype de la planche ne doit pas différer de celui obtenu par gravure. Autrement dit, vous devez couper tout le cuivre comme prévu, et pas seulement encercler les chemins le long du contour.

Pour créer des programmes pour les planches de fraisage, j'utilise le logiciel de fraisage habituel, que j'utilise pour fabriquer d'autres pièces. Par exemple, Rhino CAM. Il existe de nombreuses stratégies de traitement, y compris le post-traitement. Autrement dit, il n'est pas nécessaire de scier la planche entière avec le couteau le plus mince, qui doit passer entre les jambes des microcircuits et les chemins les plus fins. Ce sera très long. Vous pouvez démolir la plupart du cuivre avec un broyeur grossier, puis charger le petit et finir des pièces particulièrement fines. S'il y a beaucoup de cases vides sur la planche, vous pouvez utiliser 3 couteaux. Le temps est déjà acceptable. Surtout avec la mesure automatique de décalage d'outil. Changé, poussé un bouton, il a mesuré et scie. Puis percer et à la fin - découper le circuit imprimé. Et le tout dans un seul clip. Ainsi, une grande précision n'est pas obtenue par la méthode LUT.

Par exemple, je fais parfois des prototypes de cartes pour tester un bureau familier pour la production de lampes LED. Là, il est important de positionner avec précision les lentilles au-dessus des LED, il faut qu'elles s'insèrent exactement dans le boîtier et les trous coïncident. Planches sur feuille d'aluminium. Mais pour cela, le fraisage est le plus!

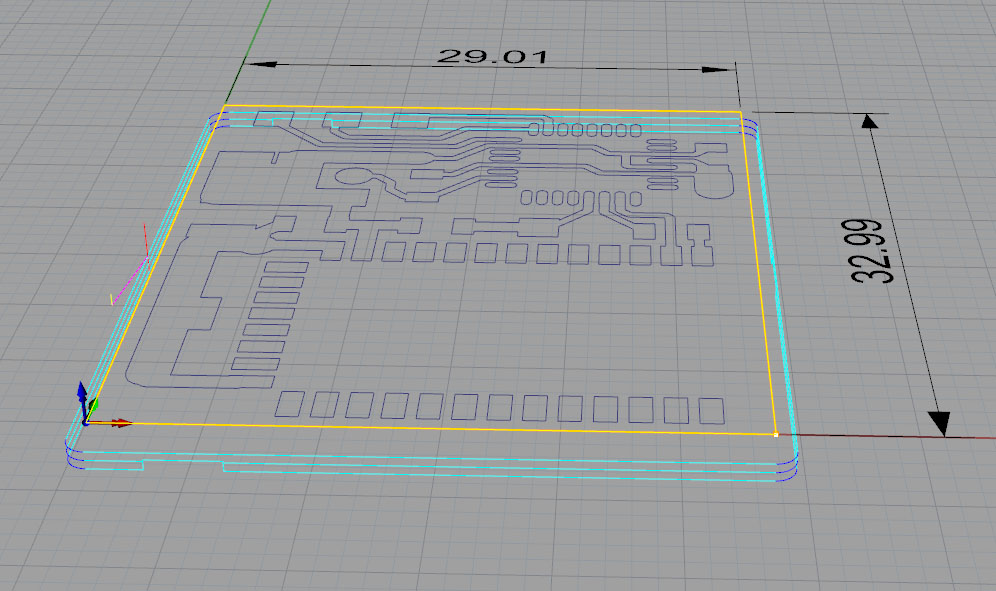

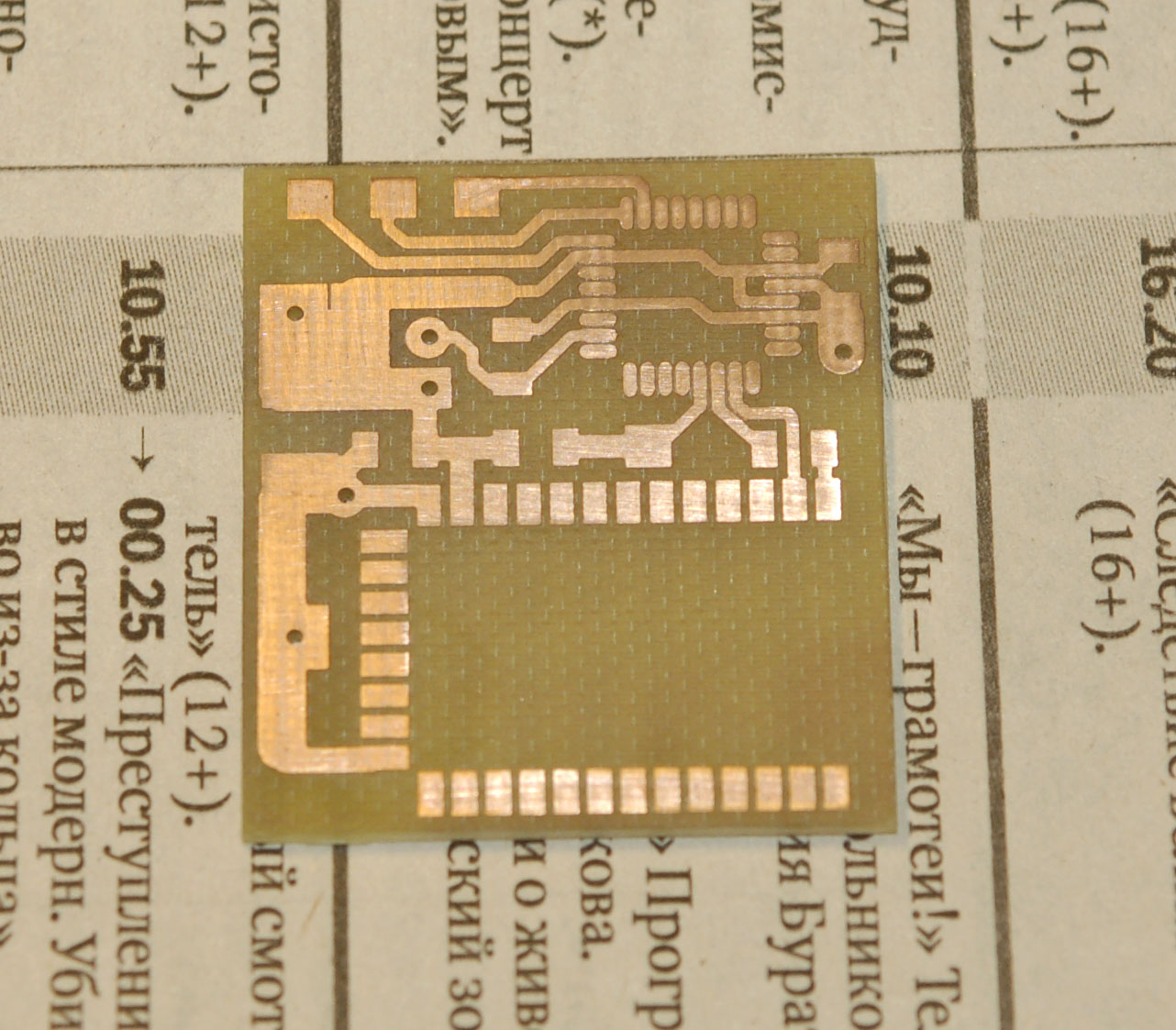

Voici la passe approximative de la carte émetteur:

Et voici un mince:

Sur le brut se trouvait un moulin de 0,5 mm, et sur un mince 0,2

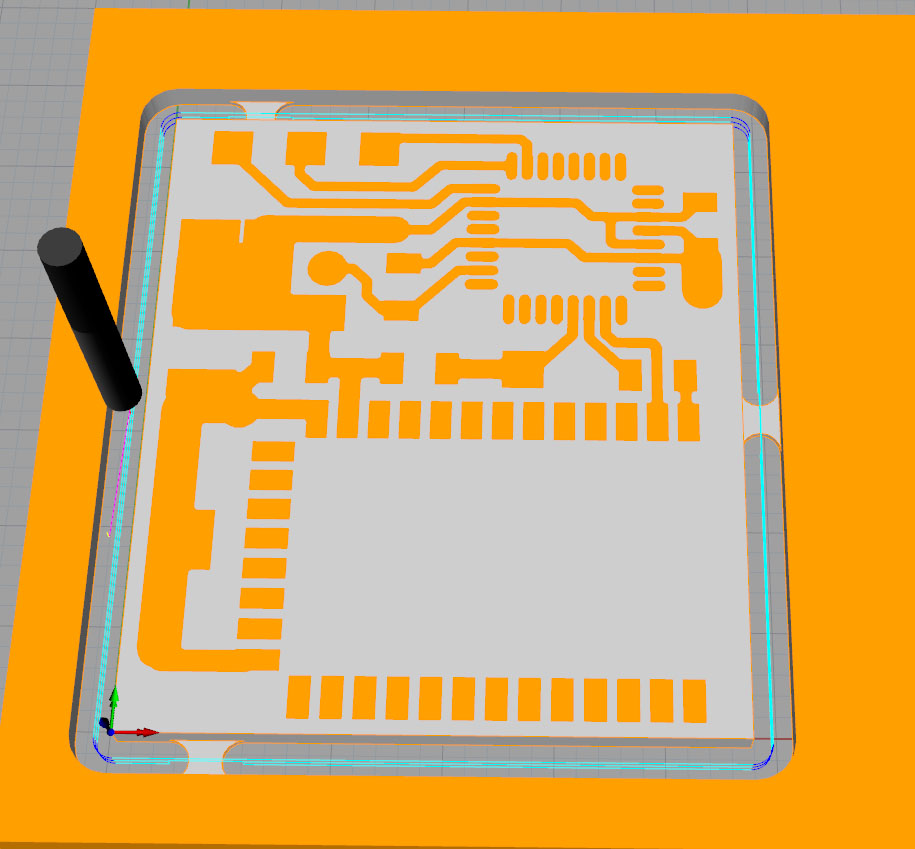

Eh bien, couper le circuit imprimé:

Des ponts pour que la planche ne tombe pas de la feuille.

Le fichier de trous peut être alimenté par le logiciel de la machine, ici le programme n'a pas besoin d'être préparé.

Simulation:

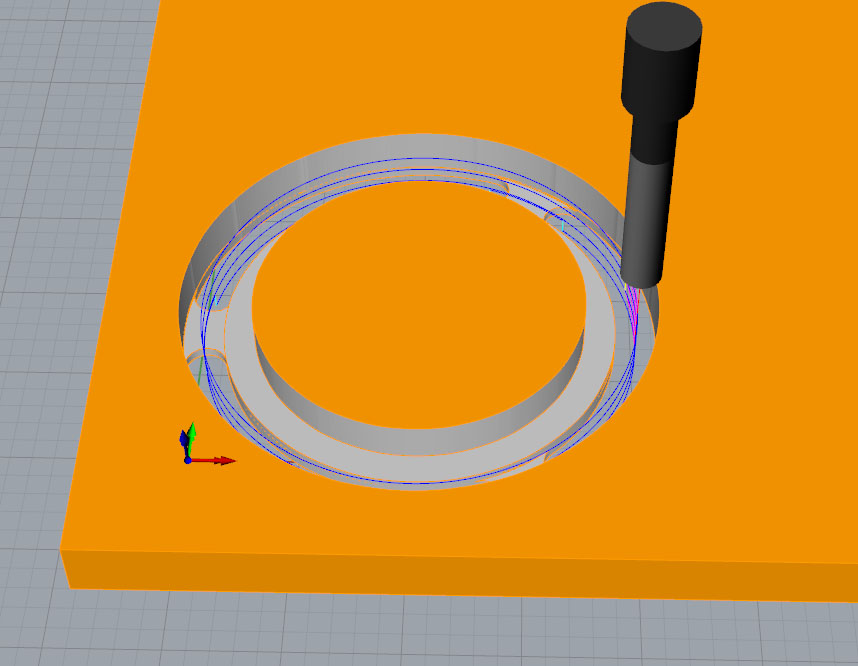

Eh bien, «l'œil» pour la glace sur un aspirateur en acrylique «lait».

Il y a aussi des ponts. Une pièce tombée peut casser le couteau lors du déplacement. Eh bien, pour qu'il ne soit pas aspiré dans l'aspirateur.

Et voici la planche après fraisage:

Profondeur de fraisage 0,03 mm

À cette profondeur, le couteau décolle la couche de cuivre et ne touche presque pas le PCB. La ressource du coupeur augmente. Et vous pouvez créer des pistes subtiles. Quelle que soit la machine exacte (et c'est également important), un tel fraisage ne fonctionnera pas sans mesure. L'acquisition de la carte est toujours une courbe! La machine peut mesurer la surface avec une sonde et construire la surface d'une véritable pièce. Il ajuste ensuite le programme sur cette surface et la courbure entière de la pièce est prise en compte dans le processus. La profondeur est la même, mais la précision est élevée.

Nous définissons la grille par incréments d'environ un centimètre et mesurons ...

Cliquable

CliquableUn contact est connecté à la couche conductrice de la carte (à droite). Les pinces «rapides» sont isolées, et j'ai mis un morceau de plastique sous le clip à gauche. Cette pince sert à économiser afin que vous puissiez vous rapprocher du bord de la pièce. Le contrôleur de la machine est complètement isolé galvaniquement de la mécanique de la machine et même avec le port USB de l'ordinateur avec lequel il fonctionne. Ceci afin de ne pas tuer le cerveau avec de l'électricité statique lorsque vous coupez du plastique et afin que les interférences n'affectent pas le transfert USB.

Voici un outil que j'utilise pour les planches:

- Cutter de gravure.

- Moulin "Maïs". Avec elle, j'ai découpé les contours de la planche, les gros trous et les fentes, et pour une démolition très grossière du cuivre. Grignote la textolite comme du beurre.

- Perceuse ordinaire.

Il existe également un moulin à ressort pour travailler avec un masque (pour vernis), mais il n'a pas encore été utilisé.

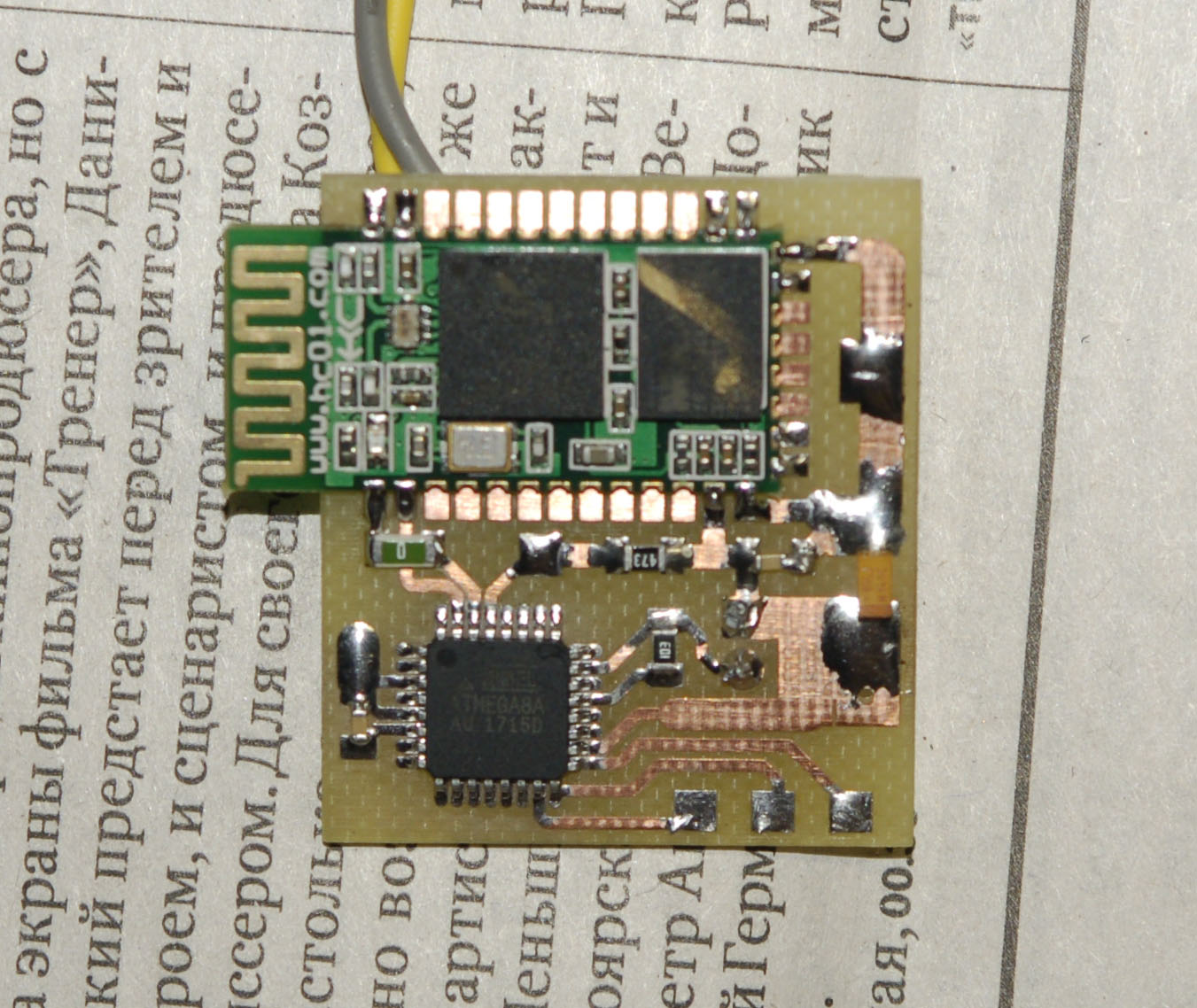

Voici la carte émettrice finie:

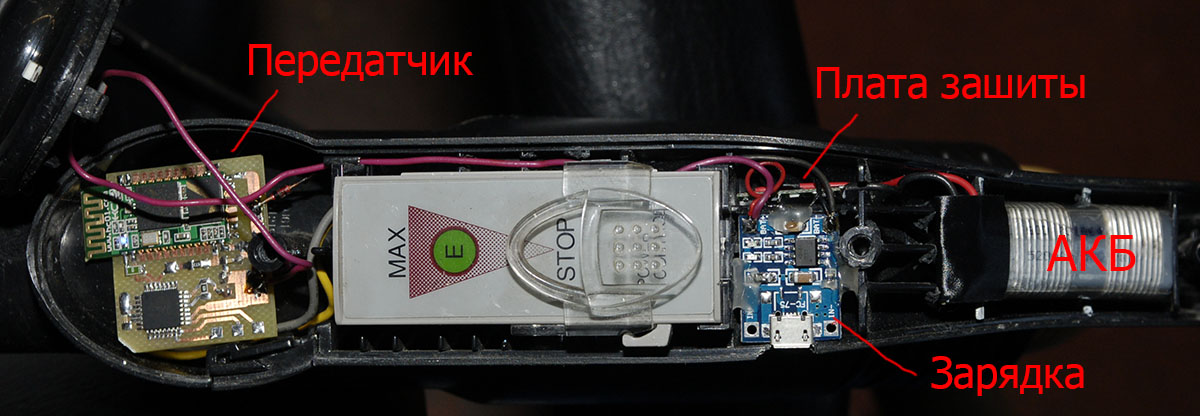

Et ici tout est déjà intégré dans la poignée de l'aspirateur

Alimenté par une canette au lithium, le chargeur micro USB est immédiatement intégré. Ensuite, je ferai des cartes d'émetteurs similaires pour les intégrer dans les machines-outils. Mais il y aura toujours une synchronisation entre l'allumage de l'aspirateur et l'allumage de la machine.

Eh bien, quelque chose comme ça. Félicitations à tous en début de soirée du vendredi au lundi!

Début de l'histoire:

Propreté dans un atelier de geek. Partie 1