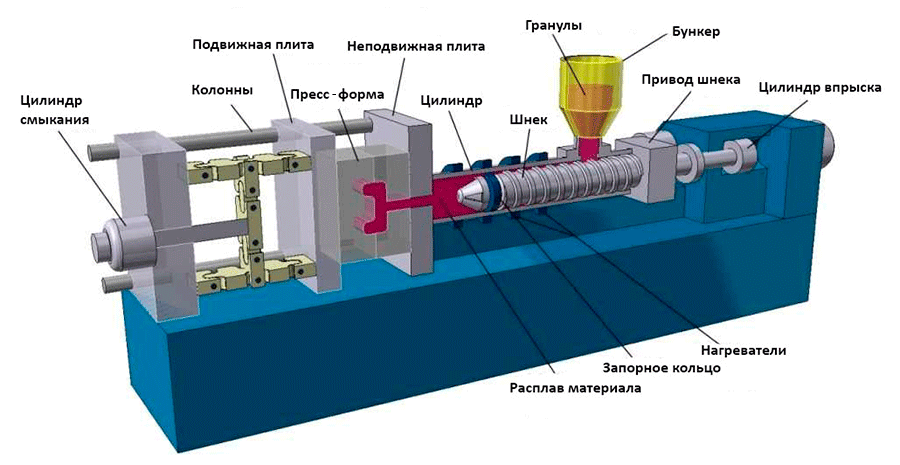

Machine de moulage par injection (illustration de Rutland Plastics)

Machine de moulage par injection (illustration de Rutland Plastics)Lors du développement d'un produit en série pour le marché de l'électronique, vous aurez besoin d'un boîtier. Et, très probablement, il sera en plastique. Pour le prototypage de pièces en plastique et la création d'un prototype de boîtier, l'impression 3D est utilisée et pour la production de masse - moulage par injection.

La technologie de moulage par injection est l'un des points les plus importants sur la voie du produit vers le marché de l'électronique. Par conséquent, quelle que soit la disponibilité de l'enseignement technique, vous devez comprendre l'essence de ce processus au moins au niveau de base.

Tout le monde sait que lors du développement d'un nouvel appareil, la tâche la plus coûteuse est la conception de l'électronique, mais tout le monde ne comprend pas que lors de la mise en production, le boîtier en plastique prendra la majeure partie du budget.

Cela est principalement dû au coût élevé de l'outillage ou des moules dits. Dans la pratique, le coût des moules pour couler le corps devient l'un des principaux éléments de coût lors de l'introduction d'un nouveau produit sur le marché.

Bases du moulage par injection

Le moulage par injection est une technologie relativement ancienne et utilisée depuis la fin des années 1800. Une énorme vis (vis sans fin) est installée dans

les machines de moulage par injection , qui dirige le plastique fondu dans le moule sous haute pression. Cette méthode de transmission hélicoïdale a été inventée en 1946 et est toujours utilisée aujourd'hui.

Les machines de moulage par injection ne sont bien sûr pas les mêmes que les machines d'impression 3D modernes de haute technologie. Il n'y a rien d'innovant en eux, mais l'utilisation du moulage par injection est une condition préalable à la création de la plupart des nouveaux produits "fer".

Le moule d'injection se compose de deux moitiés (

matrice et poinçon ) qui, une fois fermées, forment une cavité sous la forme de la pièce souhaitée. Du plastique liquide chaud y est versé sous haute pression.

Une pression élevée est nécessaire pour que le plastique à l'état visqueux fluide remplisse tous les coins de la cavité du moule.

Lorsque le plastique refroidit, les deux moitiés du moule s'écartent et la partie finie du corps en est retirée.

Développer la conception et la construction des logements pour la production de masse est une tâche assez difficile, et le coût des moules eux-mêmes s'élève à des dizaines de milliers de dollars. Dans le même temps, le moulage par injection reste l'une des technologies les plus populaires, car il vous permet uniquement de produire des millions de pièces identiques à un prix incroyablement bas par pièce.

Coût du moule

L'équipement coûte cher. Et pour la production de la plupart des appareils, il faut plusieurs moules, donc le coût total peut être très important. Et plus vous devrez produire de détails à l'aide d'un formulaire spécifique, plus cela coûtera cher.

Cela est dû au fait qu'un moule "à longue durée de vie" doit fonctionner dans des conditions incroyablement difficiles. À maintes reprises, il est exposé à des températures et des pressions élevées.

Ces deux forces destructrices agissent sur l'usure du moule, jusqu'à ce que les premiers défauts de coulée apparaissent à un moment donné.

Les métaux durs sont utilisés pour créer des moules résistants. La dureté du métal dépend du nombre de pièces moulées à réaliser à l'aide de ce moule particulier. L'outillage pour la fabrication de 10 000 pièces peut être fabriqué à partir de métal plus doux, par rapport à celui conçu pour 1 million de pièces.

Par exemple, l'aluminium est largement utilisé pour la production de petits lots (jusqu'à 10 000 pièces). Pour des volumes de production plus importants, ils passent à un métal plus dur, comme l'acier.

Cependant, plus le métal est dur, plus il est difficile de fabriquer le moule lui-même et plus son coût est élevé. De plus, il faudra beaucoup plus de temps pour obtenir des outils en acier. Cela est dû au fait que les moules d'injection sont créés par fraisage, c'est-à-dire un moule solide nécessitera un outil de fraisage encore plus dur.

Si une entreprise ou une startup sans financement externe met en œuvre un projet avec un petit budget, elle devrait essayer de trouver un fabricant qui accepte d'amortir le coût de fabrication des moules.

Par exemple, si les moules coûtent 25 000 $, vous pouvez proposer au fabricant de payer selon le schéma suivant: vous payez un dollar pour chaque unité produite à partir des 25 000 premiers articles.

Bien sûr, un tel régime réduit les bénéfices par unité de production, mais c'est quand même une méthode de financement très raisonnable, surtout par rapport à un prêt bancaire.

Conception pour la fabrication (Conception pour la fabrication, DFM)

Le coût élevé des moules n'est qu'un des inconvénients du moulage par injection. Le deuxième inconvénient est les difficultés et les limitations au stade de développement de la conception et de la construction des pièces en plastique.

Ayant reçu

un prototype de travail idéal réalisé sur une imprimante 3D, il faut consacrer beaucoup plus de temps et d'argent pour l'adapter au moulage par injection.

Les limitations de la production de masse doivent être prises en compte dès les premiers stades de développement. Certaines exigences de moule, telles que les pentes de coulée, peuvent être retardées au moins jusqu'à ce qu'un deuxième prototype soit créé.

D'autres exigences, telles qu'une épaisseur de paroi uniforme et des contre-dépouilles, doivent être mises en œuvre dès le départ.

Biais d'injection

La tâche principale dans le travail avec des pièces fabriquées par moulage par injection est de les retirer correctement du moule. Dès que le plastique refroidit, les deux moitiés du moule s'ouvrent et nous obtenons une nouvelle pièce en plastique moulée.

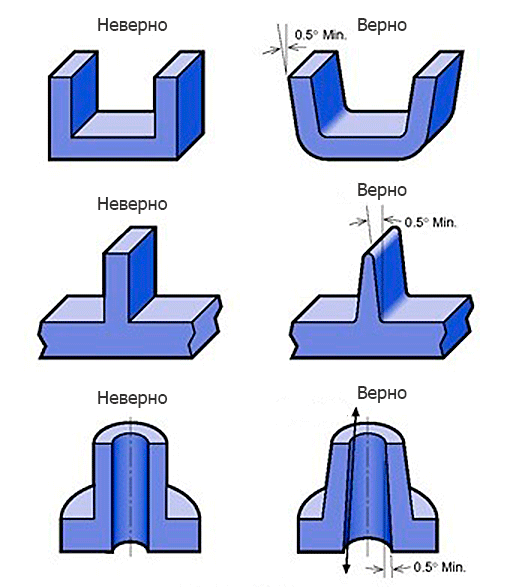

Toute conception 3D pour le moulage par injection doit inclure un biais d'injection ou technologique pour le remplissage du moule et une extraction sans entrave du produit fini. La pente d'injection est essentiellement un petit angle d'inclinaison qui est ajouté à toutes les surfaces verticales qui correspondent à la direction dans laquelle le produit est retiré du moule. Dans la plupart des cas, 1-2 degrés suffisent.

Exemples de vraies implémentations de contre-dépouille. Image reproduite avec l'aimable autorisation de ICO Mold .

Exemples de vraies implémentations de contre-dépouille. Image reproduite avec l'aimable autorisation de ICO Mold .Certains experts estiment que les contre-dépouilles devraient être implémentées dans un modèle 3D dès le début.

Bien que la prise en compte des contre-dépouilles à un stade précoce du développement soit importante, elle crée des complications inutiles lors de la création des premiers prototypes. Par conséquent, il est préférable de les ajouter au projet lorsque vous avez entièrement confiance en votre prototype. C'est-à-dire dans la plupart des cas, des contre-dépouilles doivent être ajoutées après la première ou la deuxième version du prototype.

Broches d'éjection

Des goupilles d'éjection ou des poussoirs sont utilisés pour retirer les pièces en plastique du moule. Comme son nom l'indique, ce sont de petites broches cylindriques qui poussent la pièce hors de forme.

Les poussoirs n'ont pas de position standard, vous devez donc penser à leur emplacement. Idéalement, ils devraient être situés dans la partie la plus solide de la pièce moulée pour éviter sa déformation lorsqu'elle est retirée du moule.

Il convient de noter que les broches d'éjection laissent généralement de petites marques sur le produit. Si vous regardez de près la plupart des pièces en plastique, vous pouvez voir ces minuscules marques rondes qui apparaissent lors de l'éjection du moule moulé.

Cela doit être pris en compte lors du développement d'un produit. Essayez de faire entrer les poussoirs en contact avec la pièce moulée dans des endroits qui ne sont pas critiques pour l'apparence du produit. Vous pouvez même essayer de masquer les marques du poussoir sous l'étiquette ou le logo.

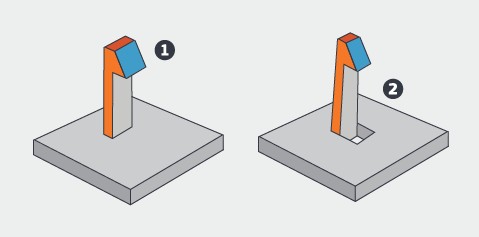

Double course de poussée

Certaines pièces en plastique ne peuvent pas être retirées d'une simple forme à deux composants en une seule fois, dans de tels cas, des poussoirs inclinés et un mécanisme d'éjection double sont utilisés.

Le poussoir incliné fait partie intégrante du moule, qui est inséré avant le début de la coulée, puis retiré avant la divulgation des principales parties du moule. Le poussoir incliné se déplace perpendiculairement à la direction de déplacement des deux demi-formes.

Il vaut la peine de faire tous les efforts pour ne pas utiliser le mécanisme de double éjection, car il augmente considérablement la complexité et le coût du moule.

L'une des principales astuces qui vous permet de refuser la double éjection est le refus d'utiliser des contre-dépouilles. La contre-dépouille est une saillie ou un évidement à la surface de la pièce moulée, qui empêche le produit d'être éjecté du moule en une seule poussée.

La situation avec des contre-dépouilles peut souvent être corrigée comme suit: ajoutez une rainure (fente) sous le rebord et utilisez une simple pression au lieu d'une double.

Dans la conception 1, une course de poussée double est nécessaire en raison de la sous-coupe. La rainure dans la conception 2 vous permet d'abandonner la double éjection et de retirer la pièce du moule en un seul mouvement. Image reproduite avec l'aimable autorisation de Proto Labs.

Dans la conception 1, une course de poussée double est nécessaire en raison de la sous-coupe. La rainure dans la conception 2 vous permet d'abandonner la double éjection et de retirer la pièce du moule en un seul mouvement. Image reproduite avec l'aimable autorisation de Proto Labs.Épaisseur de paroi uniforme

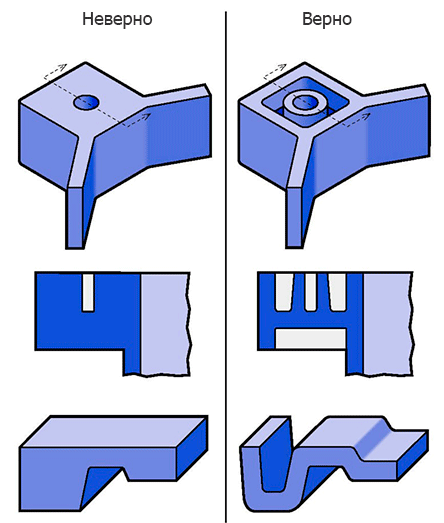

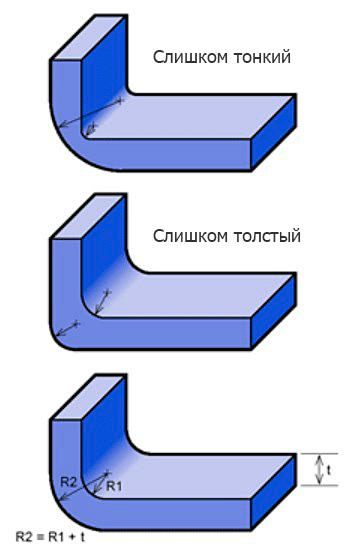

L'une des caractéristiques importantes du moulage par injection, qui a un impact énorme sur la conception du dispositif, est l'exigence d'une épaisseur de paroi uniforme de la pièce moulée. Cela est dû au fait que le plastique moulé doit refroidir à la même vitesse sur toute la surface de la pièce. Un refroidissement inégal peut entraîner la déformation de la pièce.

Par conséquent, lors de la conception d'un boîtier pour le moulage par injection, des nervures sont utilisées à la place de sections plus épaisses. La conception appropriée d'une pièce avec une épaisseur de paroi uniforme nécessite certainement de l'expérience.

L'utilisation d'une double course de poussée et l'épaisseur inégale des parois de la pièce moulée sont deux des erreurs les plus courantes commises par les concepteurs 3D qui ne connaissent pas les limites techniques du moulage par injection.

Il convient de s'assurer que la modélisation 3D de votre appareil est effectuée par un spécialiste qui connaît bien cette technologie.

Exemples de structures avec la même épaisseur de paroi. Image reproduite avec l'aimable autorisation de ICO Mold.

Exemples de structures avec la même épaisseur de paroi. Image reproduite avec l'aimable autorisation de ICO Mold.Rayon / arrondi

Les coins et les bords idéaux des pièces ne sont pas pratiques pour le moulage par injection. Le polymère fondu ne pourra pas remplir uniformément et complètement la forme entière avec des arêtes vives, même dans des conditions de haute pression. Du moins, il ne faut pas l'espérer avec de gros volumes de production.

Un exemple d'une conception d'angle correcte. Image reproduite avec l'aimable autorisation de ICO Mold.

Un exemple d'une conception d'angle correcte. Image reproduite avec l'aimable autorisation de ICO Mold.Tous les bords et coins doivent être arrondis ou chanfreinés de sorte que le polymère les remplisse uniformément et complètement.

Canaux froids contre canaux chauds

L'alimentation en plastique à froid / à chaud est une variante du système de grille qui dirige le polymère fondu dans la cavité du moule.

Un large canal d'injection permet au polymère de s'écouler librement à des pressions plus faibles. Cependant, les canaux larges nécessitent plus de temps pour refroidir le plastique et créer plus de déchets de production, ce qui affecte le coût de la pièce.

D'un autre côté, un canal de coulée étroit réduit le temps de refroidissement et les débordements de matériau, et finalement minimise le coût de la coulée. Cependant, il présente un inconvénient: un canal étroit nécessite une pression plus élevée pour pousser le polymère fondu dans le moule.

Il existe une solution qui permet l'utilisation de canaux étroits à basse pression - système de canaux chauds.

Directement dans le moule le long des canaux, des éléments chauffants sont installés qui soutiennent le polymère dans un état plus liquide, grâce à eux, le plastique remplit le moule à une pression inférieure.

Malheureusement, il faut tout payer et les canaux chauds ont aussi leurs inconvénients: une complexité supplémentaire dans la fabrication des équipements, ce qui se traduit toujours par des coûts supplémentaires.

Dans la plupart des cas, au moins initialement, il est préférable d'utiliser des canaux sans éléments chauffants, c'est-à-dire système de porte à canal froid. Cela vaut toujours la peine de commencer par la solution la plus simple et la moins chère.

Ligne de connecteur de forme

Si vous examinez attentivement toute pièce en plastique, vous verrez la ligne dite de connecteur. Il sera situé à la jonction des deux parties du moule.

Cette jonction de deux demi-formes n'est jamais parfaite; un peu de polymère coule toujours le long du contour. À mesure que le moule vieillit et se détériore, cette fuite devient plus perceptible.

Il est très important de choisir le meilleur endroit pour la ligne de connexion. Idéalement, il doit être placé sur la partie invisible de l'appareil.

Moules mono et multi-sièges

A un certain stade de production, il devient possible de réduire le temps de coulée grâce aux moules multi-empreintes (on les appelle également moules multi-empreintes). Ils sont utilisés pour augmenter la vitesse de production et réduire les coûts d'approvisionnement.

Les moules à emplacements multiples, comme son nom l'indique, vous permettent de créer plusieurs copies d'une pièce grâce à un remplissage en polymère. N'utilisez simplement pas ces formulaires au début, jusqu'à ce que le processus soit débogué et que les castings idéaux à partir de formulaires simples n'aient pas encore été créés. Il est conseillé de produire au moins plusieurs milliers d'unités de produits avant de passer aux formes multi-sièges.

En règle générale, les entrepreneurs avec un budget limité utilisent au maximum leurs formes individuelles, à moins que le fabricant lui-même finance la fabrication de leurs moules.

Moules familiaux

Dans la plupart des cas, un formulaire distinct est utilisé pour chaque pièce plastique individuelle de l'appareil. Le corps aura besoin d'au moins deux parties: la partie supérieure et inférieure.

Mais pour la plupart des produits, plus de deux pièces en plastique seront nécessaires. Les moules sont très chers, et l'achat de plusieurs moules à la fois est un sérieux obstacle financier, vous devez donc vous efforcer d'obtenir le nombre minimum de pièces en plastique.

Une autre façon de minimiser les moules nécessaires est d'utiliser un type spécial de moules à plusieurs sièges, les moules dits familiaux. Le moule familial vous permet de combiner plusieurs pièces différentes en une seule pièce.

Alors qu'un formulaire multi-siège (multi-imbrication) typique crée plusieurs copies de la même pièce, un formulaire familial crée des pièces différentes.

Sonne bien, non? Malheureusement, tout n'est pas si simple, il faut tout payer. Le principal problème avec les formulaires familiaux est que chaque partie doit avoir à peu près la même taille.

Sinon, l'une des cavités du moule sera remplie de polymère fondu avant les autres. Les formes familiales doivent être conçues de manière à ce que toutes les cavités soient remplies de polymère à peu près à la même vitesse. Cela limite clairement leur application. Il est peu probable que tous les détails de l'affaire soient de taille similaire.

Sélection des matériaux

Aujourd'hui, nous avons à notre disposition une incroyable variété de polymères aux caractéristiques diverses. Les deux polymères les plus courants dans

la fabrication électronique sont le polycarbonate (PC / PC) et le plastique ABS (ABS / acrylonitrile butadiène styrène).

Le polycarbonate a une résistance aux chocs beaucoup plus élevée et semble être de meilleure qualité que l'ABS. Cependant, les PC sont bien sûr plus chers que les ABS.

Le polycarbonate est le plastique le plus populaire dans les produits d'une classe supérieure, il est apprécié pour sa résistance et son aspect esthétique.

Si la qualité de la surface est critique pour un nouveau produit, il est préférable d'opter pour un PC. Si le produit est conçu pour une catégorie de prix bas, il est préférable de choisir l'ABS.

Où travailler avec des moules?

Où est-il préférable de produire des pièces en plastique pour votre appareil: à la maison ou en Chine? Dans la plupart des cas, il est préférable de commencer à travailler avec un producteur local dans votre pays (sauf si vous vivez dans un pays où l'industrie est très peu développée).

Ensuite, lorsque les volumes dépassent 10 000 unités, pour réduire les coûts, vous pouvez vous adresser au constructeur chinois.

La Chine est juste le choix parfait pour une production à grande échelle. Ne commencez pas le développement initial et le débogage du processus là-bas. Avec les fabricants locaux, tous les problèmes peuvent être résolus beaucoup plus facilement et plus rapidement.

Le premier lancement et les premières erreurs se font localement, puis la production est délocalisée en Chine.

Note du traducteur: il est important de considérer que le transport d'un moule d'un pays à un autre (et plus encore vers la Chine depuis l'Europe) est une entreprise complexe et coûteuse. Par conséquent, nous choisissons des fabricants de prototypes locaux pour nos clients, et si nous obtenons une grande série en grande, nous les plaçons immédiatement en Chine dans l'attente d'une dépréciation de la forme sur plusieurs itérations de production. En effet, si la production de masse est lancée par des fabricants locaux, alors le moule sera local, et son transport vers la Chine ou la création d'un deuxième moule en Chine ne fonctionnera pas.Conclusion

Cet article est destiné à la première connaissance des caractéristiques du moulage par injection. Mais même ces connaissances de base vous aideront à choisir consciemment un concepteur 3D pour votre nouveau produit.

Il n'est pas si important pour un profane de comprendre toutes les nuances de cette technologie, il suffit d'avoir une idée générale des possibilités et des difficultés de la production en série d'un boîtier pour l'électronique.

Vous pouvez maintenant poser les bonnes questions lors de vos rencontres avec des spécialistes qui seront impliqués dans le développement et la production du boîtier de votre nouveau produit.