Le moteur à flux magnétique axial utilise des cartes de circuits imprimés comme bobines électromagnétiques

Article traduit du spectre.ieee.org par Carl BugejaTout a commencé avec le fait que je voulais faire un très petit drone. Mais j'ai vite compris qu'un facteur limite les tentatives de réduction et d'allégement d'un projet: les moteurs. Même les petits moteurs sont des objets séparés qui doivent être connectés au reste de l'électronique et des éléments structurels. J'ai donc commencé à réfléchir à un moyen de fusionner ces éléments pour gagner du poids.

J'ai été inspiré par le fait que certains systèmes radio utilisent des antennes, qui sont des pistes en cuivre sur une carte de circuit imprimé. Est-il possible d'utiliser quelque chose de similaire pour créer un champ magnétique suffisamment puissant pouvant alimenter le moteur? J'ai décidé de voir si je pouvais créer un moteur à flux magnétique axial en utilisant des bobines électromagnétiques, faites sous la forme de pistes sur une carte de circuit imprimé. Dans le moteur à flux magnétique axial, les bobines électromagnétiques formant le stator sont montées parallèlement au rotor, réalisées sous la forme d'un disque. Des aimants permanents sont intégrés dans le disque du rotor. L'application d'un courant alternatif aux bobines du stator fait tourner le rotor.

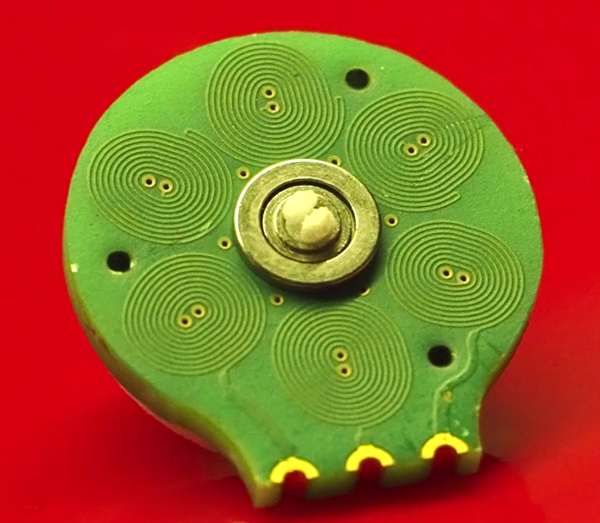

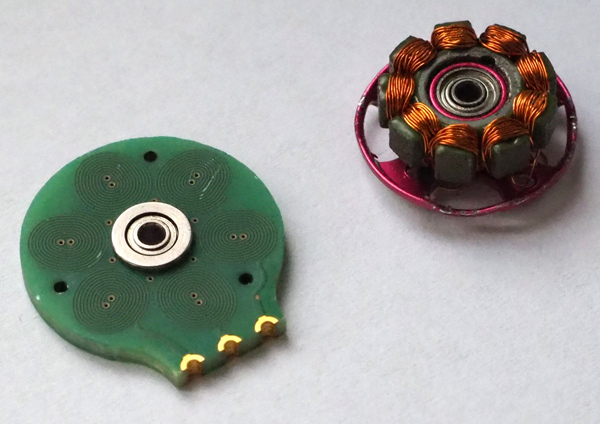

La première difficulté a été d'assurer un champ magnétique suffisamment puissant capable de faire tourner le rotor. Il est assez simple de créer un chemin en spirale plat et de le faire passer, mais j'ai limité le moteur à un diamètre de 16 mm, donc le diamètre total du moteur était comparable aux plus petits moteurs prêts à l'emploi. 16 mm signifiait que la spirale ne pouvait faire que 10 tours, et le nombre total de bobines situées sur le disque sous le rotor pouvait être de 6. Dix tours ne seraient pas suffisants pour obtenir un champ magnétique suffisant. Cependant, les cartes de circuits imprimés sont bonnes en ce sens qu'il est assez simple aujourd'hui de fabriquer une carte de circuits imprimés multicouches. Après avoir imprimé un pack de bobines de quatre couches, j'ai réussi à atteindre 40 tours par bobine, ce qui est suffisant pour faire tourner le rotor.

Au cours du processus de développement, un problème plus grave est apparu. Pour maintenir la rotation du moteur, il est nécessaire de synchroniser un champ magnétique changeant dynamiquement entre le rotor et le stator. Dans un moteur typique, cela se fait en courant alternatif, et la synchronisation est obtenue naturellement, grâce à la disposition des balais qui connectent électriquement le stator et le rotor. Un

moteur sans balais nécessite une électronique de commande avec un système de rétroaction.

Chaque couche du circuit a un ensemble de bobines, et elles sont empilées les unes sur les autres, se connectant les unes aux autres et formant des pistes continues.

Chaque couche du circuit a un ensemble de bobines, et elles sont empilées les unes sur les autres, se connectant les unes aux autres et formant des pistes continues. La dernière carte de circuit imprimé à quatre couches

La dernière carte de circuit imprimé à quatre couches Les impulsions de ces bobines font tourner le rotor imprimé sur une imprimante 3D, dans laquelle des aimants permanents sont construits

Les impulsions de ces bobines font tourner le rotor imprimé sur une imprimante 3D, dans laquelle des aimants permanents sont construits Le système n'est pas aussi puissant qu'un moteur sans balais traditionnel, mais les cartes de circuits imprimés sont moins chères et plus faciles.

Le système n'est pas aussi puissant qu'un moteur sans balais traditionnel, mais les cartes de circuits imprimés sont moins chères et plus faciles.Dans le modèle précédent du moteur que j'avais créé, j'utilisais des contre-emfs comme rétroaction pour le contrôle de la vitesse. L'anti-emf est obtenu du fait que le moteur rotatif fonctionne comme un générateur, créant une tension dans les bobines du stator, qui contrecarre la tension qui fait tourner le moteur. Les informations sur le contre-emf fournissent un retour indiquant la rotation du moteur et permettent à l'électronique de commande de synchroniser les bobines. Mais dans mon moteur PCB, l'anti-emf était trop faible pour être utilisé. Par conséquent, j'ai monté

un capteur Hall sur celui-ci, mesurant directement la variation du champ magnétique, afin de mesurer la vitesse à laquelle le rotor et ses aimants permanents tournent au-dessus du capteur. Cette information va dans l'électronique contrôlant le moteur.

Pour fabriquer le rotor, je me suis tourné vers l'impression 3D. Au départ, j'ai fabriqué un rotor, qui était monté sur une tige métallique séparée, mais j'ai juste commencé à imprimer la tige en tant que partie intégrante du rotor. Cela a réduit le nombre de composants physiques du rotor, quatre aimants permanents, un roulement et une carte de circuit imprimé, fournissant à la fois des bobines et une résistance structurelle.

Bientôt, mon premier moteur était déjà en marche. Des tests ont montré qu'il fournit de manière stable un couple statique de 0,9 g * cm. Ce moment n'a pas été suffisant pour mettre en œuvre mon plan initial de créer un moteur intégré pour le drone, mais je pensais qu'un tel moteur pouvait toujours être utilisé comme moteur pour de petits robots bon marché se déplaçant sur des roues au sol, alors j'ai continué à rechercher (généralement les moteurs se révèlent être les pièces de robots les plus chères). Un moteur imprimé peut fonctionner avec des tensions de 3,5 à 7 V, bien qu'à haute tension il chauffe considérablement. À 5 V, sa température de fonctionnement est de 70 ° C, ce qui est tout à fait acceptable. Il consomme environ 250 mA.

En ce moment, je me

concentre sur l'augmentation du couple. J'ai réussi à presque le doubler en ajoutant une feuille de ferrite à l'arrière des bobines du stator afin de limiter les lignes de champ magnétique. Je prévois également d'autres prototypes de moteurs avec d'autres systèmes d'enroulement. De plus, je travaille sur l'utilisation des mêmes technologies pour créer un

entraînement linéaire capable de déplacer un curseur imprimé sur une série de 12 bobines. Je teste également un prototype de carte de circuit imprimé flexible utilisant les mêmes bobines. Mon objectif est de commencer à fabriquer de nouveaux robots en utilisant des mécanismes plus petits et moins chers que ceux disponibles aujourd'hui.