Bonjour à tous! Il n'y a pas si longtemps, j'ai commencé à étudier la programmation pour les microcontrôleurs. Au début, écrire des programmes simples pour faire clignoter une LED ou même deux n'était plus amusant et devenait ennuyeux. Et un soir, réfléchissant à quoi s'occuper, il a décidé de trouver des projets plus complexes. Sur Internet, j'ai vu beaucoup de choses que les gens créent, mais surtout j'ai été surpris par un robot à six pattes ou un hexapode.

Inspiré par les photos et la vidéo, j'ai décidé de m'essayer. Le développement du boîtier, de l'électronique et des programmes se fera à partir de 0.

Stades de développement:Partie 1 - ConceptionPartie 2 - AssemblagePartie 3 - CinématiquePartie 4 - Trajectoires et séquences mathématiquesPartie 5 - ÉlectroniquePartie 6 - transition vers l'impression 3DPartie 7 - Nouveaux logements, logiciels d'application et protocoles de communicationDéveloppement d'un modèle 3D du corps

Matières premières et composants pour le futur robot:

0. Arduno Due (nous écrirons dans Atmel Studio en C pur sans Arduino IDE, en même temps je vous dirai comment connecter un débogueur à cette carte) - 1 pc;

1. HLK-RM04 (convertisseur UART vers WIFI) - un pont transparent avec UART vers WIFI - 2pcs;

2. Servos MG996R (de Chine, comment le faire sans) - 18pcs;

3. LM317D2T-TR pour alimenter des servos + une fine structure sous forme de résistances et de condensateurs;

4. CAD "COMPASS 3D";

5. Contreplaqué de 3 mm comme matériau pour le boîtier (bon marché et sent bon);

6. Possibilité de commander la découpe au laser;

7. Heure. Beaucoup de temps.

Au tout début du voyage, la question s'est posée: «Quel type de bâtiment est-ce que je veux?». En train de trouver une réponse à cette question, je suis tombé sur plusieurs solutions toutes faites. Les plus appréciés PhantomX et A-Pod. Après avoir examiné les cas, j'ai décidé que le développement devait déjà commencer, mais non. Le problème suivant est apparu: comme je ne voyais pas ces robots dans mes yeux et ne les tenais pas dans mes mains, j'avais une mauvaise idée de leurs dimensions. À la recherche d'une solution à ce problème, je suis tombé sur l'un des articles sur le Habr. L'auteur de l'article

tomnewmann a aimablement partagé avec moi les dessins de son projet, dont un grand merci à lui.

Ayant apprécié les dimensions des détails futurs et ayant un peu réfléchi à toutes les informations reçues, j'ai commencé à esquisser les dessins du boîtier. J'ai pensé qu'il serait plus sage de commencer par la conception des jambes, car elles sont la partie la plus difficile du corps.

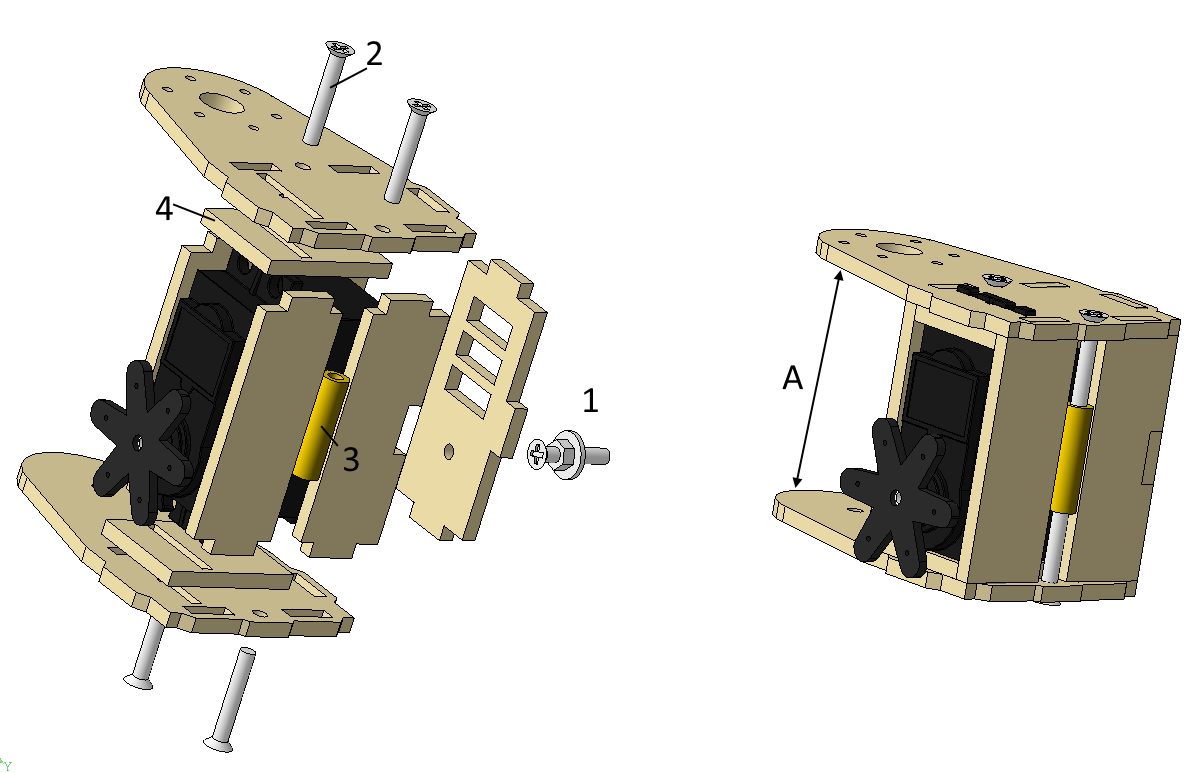

Coxa

Après plusieurs heures de réflexion, le premier modèle Coxa est apparu (il est d'usage de désigner le nœud reliant la jambe au corps). Le nœud a essayé de le rendre aussi compact que possible. Le servo variateur sera complètement à l'intérieur, vous ne devez donc pas oublier (ce que j'ai fait la première fois) le trou pour la sortie des fils.

Détail 1 - L'axe sur lequel le fémur sera attaché (la deuxième partie de la jambe). Assemblé à partir d'une vis M3x15, d'une rondelle M3 et d'un écrou

Détail 1 - L'axe sur lequel le fémur sera attaché (la deuxième partie de la jambe). Assemblé à partir d'une vis M3x15, d'une rondelle M3 et d'un écrou

Partie 2 - Vis M3x20

Partie 3 - Rack pour PCB M3x20

Détail 4 - Ils sont une sorte de verrous servo pour l'empêcher de se déplacer verticalement.

La hauteur (A) de ce nœud doit être définie de manière à ce que le servo variateur qui se tiendra sur le châssis puisse rentrer à l'intérieur.Fémur

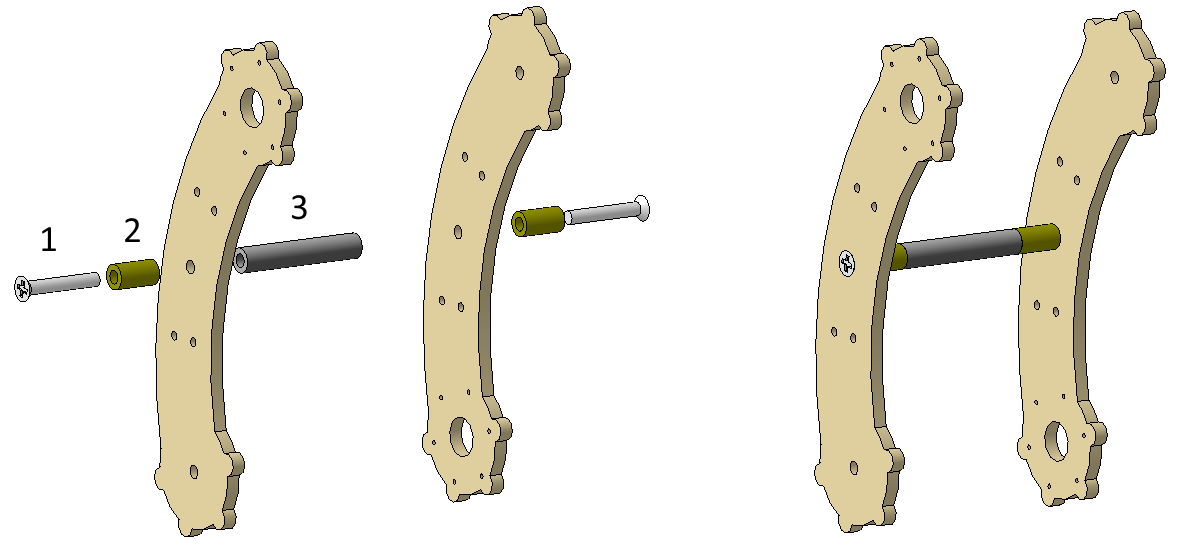

Ensuite, vous devez faire "Fémur". Le détail s'est avéré être le plus simple de tous et je pense qu'il n'a pas besoin de commentaires.

Partie 1 - Vis M3x20

Partie 1 - Vis M3x20

Détail 2 - Pochette plastique 3x10 (je n'ai pas trouvé de support long, j'ai dû chercher d'autres solutions)

Partie 3 - Rack pour PCB M3x30Tibia

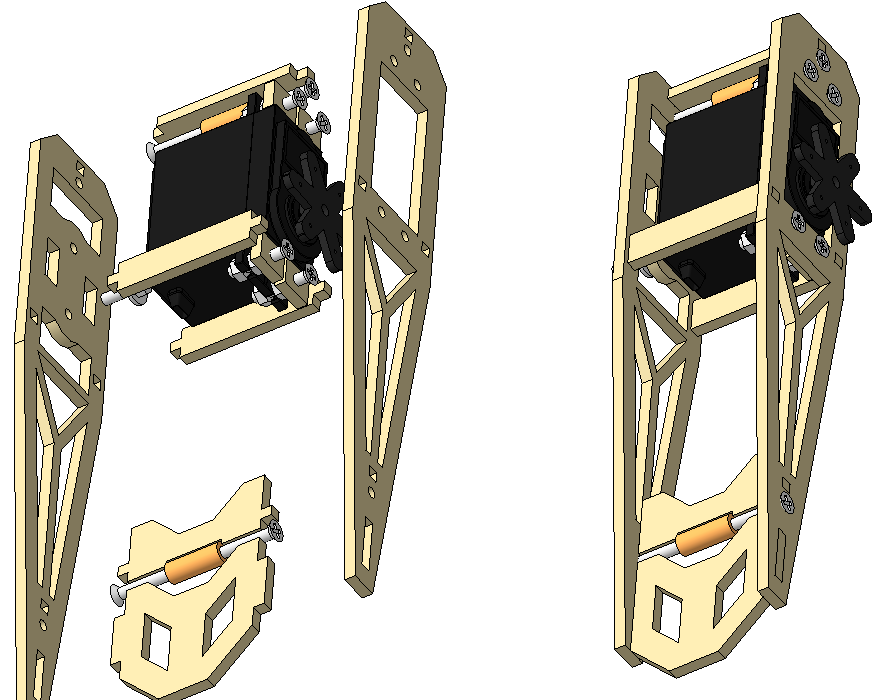

Le prochain détail est Tibia, la dernière partie de la jambe. Il ne devrait y avoir aucun problème et sa longueur dépend de la hauteur à laquelle le robot est censé comprendre. Je l'ai à 130 mm de l'axe du servo, je ne le fais plus, car avec une longueur croissante, la charge sur les servos augmente également, en particulier sur le servo de Coxa. Sur le deuxième côté, j'ai fait un deuxième trou pour l'axe afin que le servo puisse être retourné et que la longueur du levier puisse être réduite si soudainement les servos sont durs.

Cadre

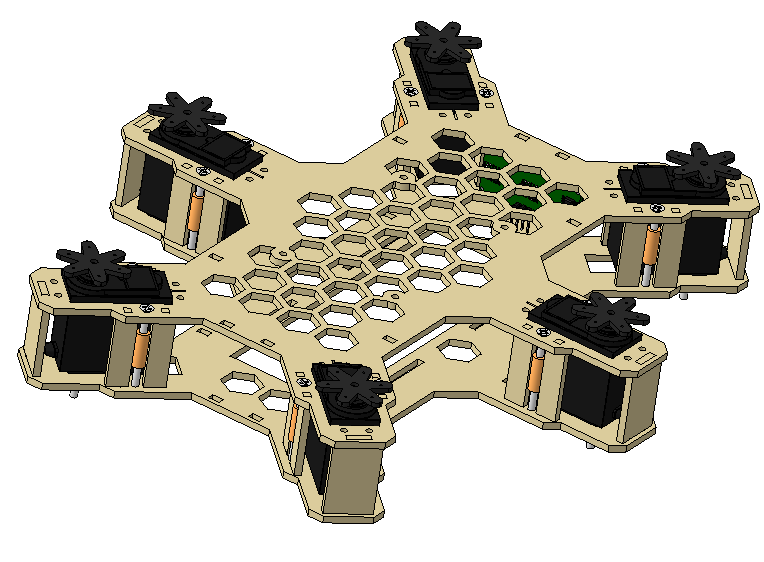

Ensuite, le cadre - la plus grande partie. C'est elle qui détermine la configuration des jambes du futur robot. Il existe plusieurs options pour l'emplacement des jambes, mais j'ai opté pour l'option avec la lettre Zh (vue de dessus, elle ressemble).

Aux premières étapes de la conception, la question s'est posée: "Et à quelle distance les jambes doivent-elles être les unes des autres?" A la recherche d'une réponse à cette question, je me suis rendu compte qu'il n'y avait pas de recommandations à ce sujet. En étudiant les projets des autres et les options de démarche, il a conclu que la distance est sélectionnée en fonction de l'angle de rotation maximum souhaité du membre. Plus la distance entre les jambes est grande, plus l'angle que les membres peuvent atteindre en marchant est grand.

Les dessins de

Tomnewmann m'ont aidé à résoudre ce problème, dont j'ai pris la distance entre les jambes, car les dimensions des robots étaient assez similaires (la mienne est un peu plus petite). Quelques heures plus tard, les parties supérieure et inférieure du cadre sont nées:

Au bas du cadre, une découpe est réalisée pour la batterie et ses attaches. Soit dit en passant, il sera fixé avec du Velcro, qui sont utilisés sur les quadriques lors de la fixation de la batterie. Le cadre est assez grand. Après m'être assis encore 1 soir et avoir fabriqué des pièces intermédiaires sous forme de supports entre les pièces, j'ai décidé qu'il était temps d'assembler le cadre avec les servos installés. Le résultat ne tarde pas à venir:

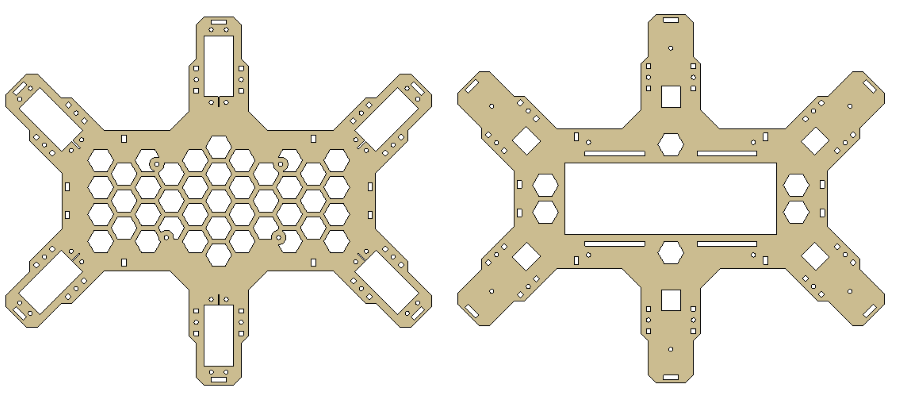

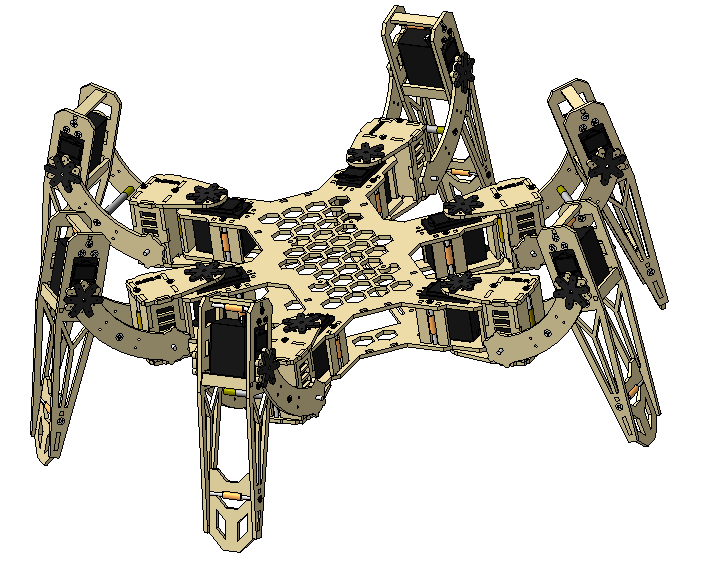

Puisque nous avons déjà tous les composants nécessaires, vous pouvez faire un assemblage complet du boîtier:

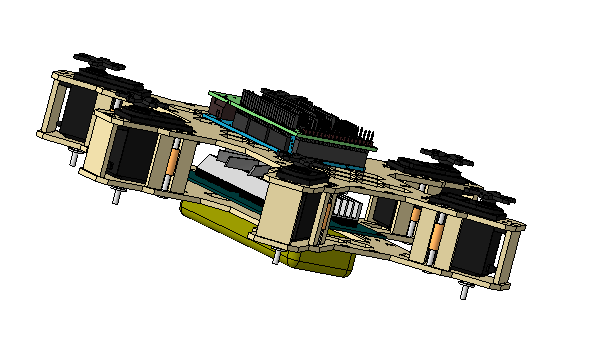

Au centre du boîtier entre les plaques, il était prévu d'avoir une alimentation pour les servos, une batterie Li-Po 3S en bas et une carte de contrôle (Arduino Due) en haut. En conséquence, j'ai changé l'assemblage du cadre:

La carte sur le dessus est un modèle Arduino Mega avec une sorte de bouclier. Il est utilisé uniquement pour le look et a les mêmes dimensions que Due.

La carte sur le dessus est un modèle Arduino Mega avec une sorte de bouclier. Il est utilisé uniquement pour le look et a les mêmes dimensions que Due.Cela n'a pas l'air très joli, mais en tenant compte des fils qui sortiront sera encore pire. De plus, le corps me semblait très maigre. J'ai décidé de couvrir l'électronique autant que possible sans affecter l'apparence et de trouver un nom pour mon idée originale.

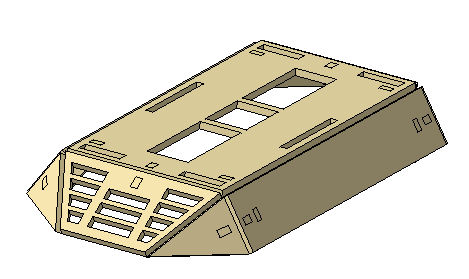

La solution au premier problème était les couvercles en haut et en bas, couvrant la batterie et l'électronique de commande. Ce sont les seules pièces qui seront assemblées avec de la colle. Un soir plus tard, un modèle de capot inférieur est né.

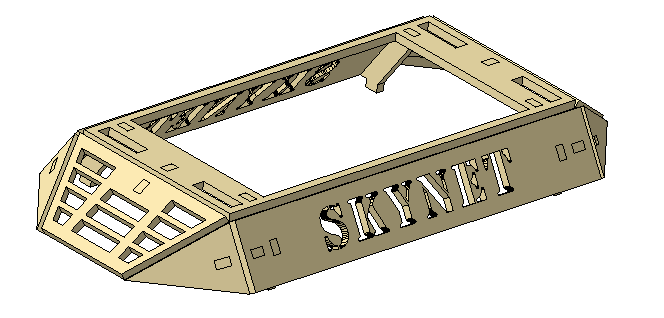

S'il n'y avait pas de problèmes avec la première tâche, alors avec la deuxième tâche, il y avait des difficultés pendant 2 jours. Oui, il m'a fallu tellement de temps pour juste trouver un nom pour lui. Rappelant accidentellement le film "Terminator" a décidé de l'appeler "Skynet" et de couper le nom sur la couverture supérieure. Ajout de découpes pour HC-SR04.

En raison de l'ajout de seulement deux toits, la carrosserie a considérablement changé l'apparence pour le mieux:

Le résultat m'a beaucoup impressionné et le look est assez séduisant. Dans la

deuxième partie, je parlerai de l'assemblage du boîtier et d'un râteau sur lequel j'ai marché.