Conception technologique

DFM - ce sont les principes de développement et de gestion de projet, qui visent à la réussite de la production du produit fini. Le respect de ces principes vise à réduire les délais de production et de test des produits finis, tout en améliorant la qualité. DFM commence bien avant la conception, au stade de la discussion des spécifications techniques, dépend de la taille de la série et affecte le coût de la conception, de la fabrication et des tests. À propos de DFM a écrit sur Habré, par exemple

ici . Aujourd'hui, nous allons parler des tests fonctionnels d'une carte de circuit imprimé et décrire sa préparation à cet effet. (trafic)

Dans la conception industrielle des cartes de circuits imprimés, DFM est également doté de fonctions telles que: DRC (Design Rule Checking) pour vérifier les limitations technologiques, CAM (Computer Aided Manufacturing) pour préparer la production de cartes de circuits imprimés et DFA (Design For Assembly) pour optimiser l'assemblage. Ces fonctions peuvent être intégrées dans un logiciel de CAO (systèmes d'automatisation de conception de circuits imprimés) ou livrées en tant que logiciel séparé. Nous pouvons mentionner ici

Vayo , qui dispose de modules logiciels pour tester les logiciels: DFM Expert (utilisé notamment pour l'analyse des sites de test) et Test Expert (conçu pour évaluer automatiquement la testabilité des produits et préparer les données pour les équipements de test électrique).

Nous utilisons le logiciel de CAO Altium Designer (AD). Il vous permet de créer des points de contrôle (CT) en tant que composants de bibliothèque, de définir les règles de placement des CT sur le diagramme et, lors de la conception d'une topologie, de placer les CT avant le traçage. Une approche similaire peut être appliquée dans d'autres logiciels de CAO modernes.

Méthodes de contact électrique pour les tests de carte

On peut en distinguer quatre:

1) Manuel

La méthode classique dans laquelle un spécialiste, à l'aide de sondes manuelles, teste séquentiellement tous les circuits. L'efficacité dépend des qualifications et des qualités personnelles de l'interprète

2) "Le lit de clous"

(De l'anglais «bed of nails», également «contact field», «needle adapter», «matrix tester» (MT)). Le procédé suppose la présence d'un dispositif de connexion avec des contacts à ressort (broches pogo) en face des points de contrôle sur la carte. Le testeur peut faire partie de la chaîne de production:

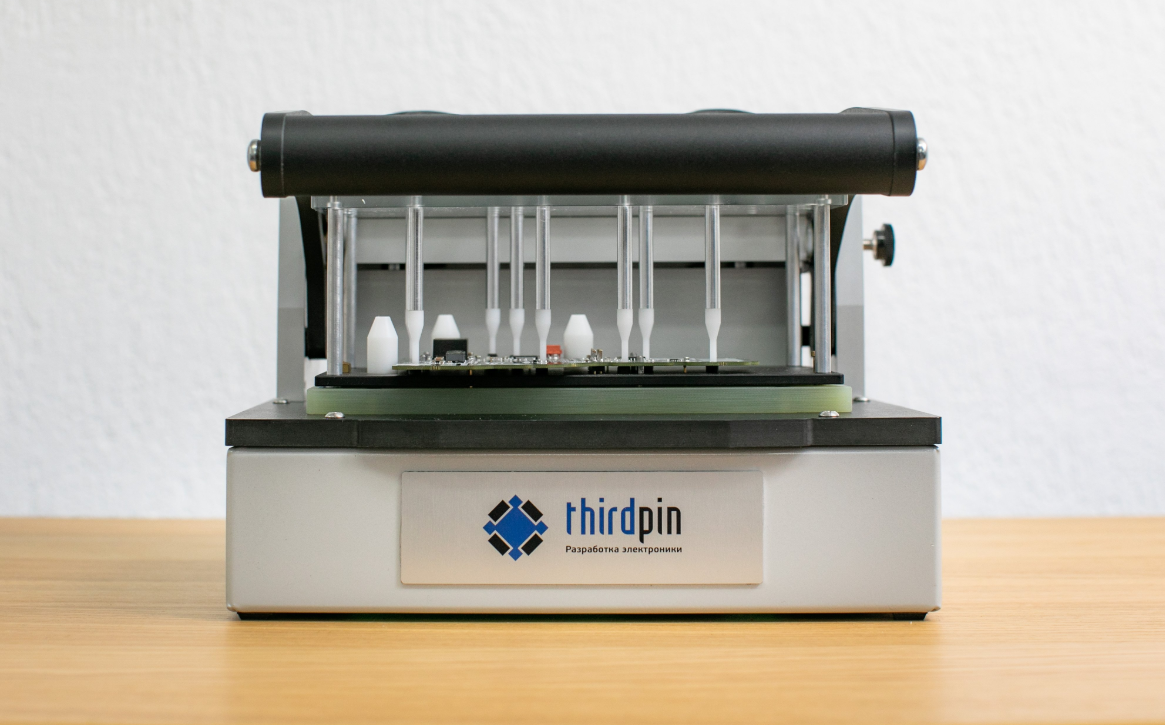

Ou être un appareil de bureau,

dans différentes conceptions mécaniques: En s'assurant que tous les nœuds du PP testé sont touchés par des broches de pog, il est possible d'atteindre un niveau de couverture de test proche de 98%.

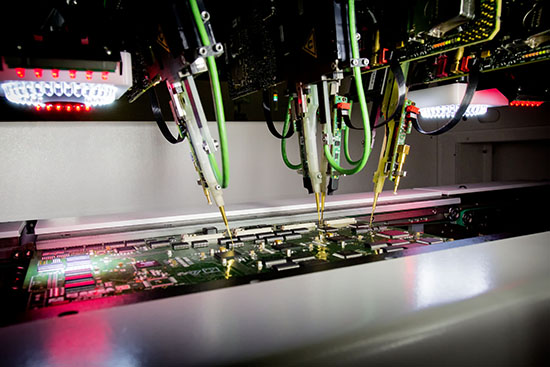

3) "Sondes volantes"

(De l'anglais. "Flying probes"). L'équipement pour la méthode des sondes volantes a plusieurs (parfois plusieurs dizaines) têtes mobiles, chacune ayant une sonde à entraînement axial. Les sondes, conformément à un programme précédemment créé par l'opérateur, sont en contact avec la carte, grâce à quoi l'alimentation, les signaux sont fournis et les mesures sont effectuées.

Il est construit en ligne ou utilisé séparément, en fonction des caractéristiques du produit et de la méthodologie de test sélectionnée. Ça ressemble à

ça , ça ressemble à une machine à coudre géante.

4) «Matrices volantes»

(De l'anglais "flying grid", également "flying bed of nails"). Un hybride des deux méthodes précédentes, lorsqu'une matrice de sonde est placée sur un chariot mobile, et chaque sonde peut également avoir un entraînement d'axe indépendant. Une idée générale de la façon dont cela fonctionne peut être obtenue à partir de la

vidéo.Pour plus d'informations sur les différentes méthodes de contact électrique,

cliquez ici .

Un certain nombre d'avantages et d'inconvénients des quatre méthodes sont présentés dans le tableau:

Raisons du choix du test matriciel et de ses fonctionnalités

Dans des conditions réelles de la réalité russe, le client doit choisir entre les deux premières lignes du tableau, car l'équipement pour les deux dernières méthodes n'est pas bon marché (à partir de 15 millions de roubles par seconde main) et est encore rare dans les industries nationales. En raison de son faible coût, la préférence est généralement donnée à la méthode manuelle, dans laquelle seul un développeur ou un spécialiste d'un niveau comparable peut tester entièrement un produit. En conséquence, les produits peuvent complètement quitter la production sans aucun test électronique, ou ils ne peuvent être vérifiés qu'en activant la «fumée», souvent déjà du côté du client. Dans de meilleurs cas, les tests manuels à l'aide de composants logiciels enfichables se trouvent en production, et plus rarement, les tests automatisés sur des supports de matrice.

Le besoin d'un stand est apparu avec nous lors du projet

Blueberry . Ce produit dispose de quatre sorties analogiques de précision avec étalonnage individuel, donc le tester est une tâche fastidieuse même pour un ingénieur expérimenté. Nous voulions simplifier le processus au point d'éliminer la possibilité d'erreur humaine, en réduisant la procédure à des opérations purement mécaniques, tout en garantissant des tests fonctionnels de chaque produit à partir d'un lot expérimental (1020 pcs.) Les tests matriciels étaient plus chers que les tests manuels, mais seulement de cette manière, il était possible de garantir le bon fonctionnement de chacun appareils.

Un facteur important dans le choix d'une méthode de test peut être la possibilité d'optimiser au préalable le placement des plots de contact (dans la grille de coordonnées) sur le logiciel testé et de minimiser leur nombre. Une telle analyse doit être effectuée avant le début de la phase de câblage PCB, et son objectif est d'obtenir le plus haut niveau possible de couverture de test.

Dans notre cas, cela n'a pas fonctionné - la révision de la carte au moment de la décision était déjà la 4e, nous avons dû ajouter de petits plots de contact presque à la topologie finie.

Avec une diminution du nombre de pads et de broches pogo, la complexité du développement de logiciels pour les tests fonctionnels augmente. Dans le même temps, une diminution du nombre de broches de pog dans son ensemble réduit le coût de l'équipement et le temps nécessaire à sa fabrication.

Dans notre cas (pour 42 broches pogo et 32 tests), le développement a nécessité 560 heures standard, dont 200,5 heures ont été occupées par 2 révisions du matériel, 31 - alimentation et 328,5 - programmation.

En l'absence d'espace suffisant pour les plots sur le côté inférieur du PCB, par exemple, avec une installation bilatérale serrée de composants, des plots de contact pour les tests peuvent également être placés sur le côté supérieur de la carte. Mais il ne faut pas oublier que le coût de conception d'un testeur bilatéral sera 1,5 à 2 fois plus élevé que celui d'un testeur unilatéral.

Testeur de matrice Ingun MA 260 / F

Des images du composant logiciel enfichable Ingun MA 260 / F acheté et du PCB Blueberry sont présentées dans les figures. La description du testeur peut être trouvée

ici .

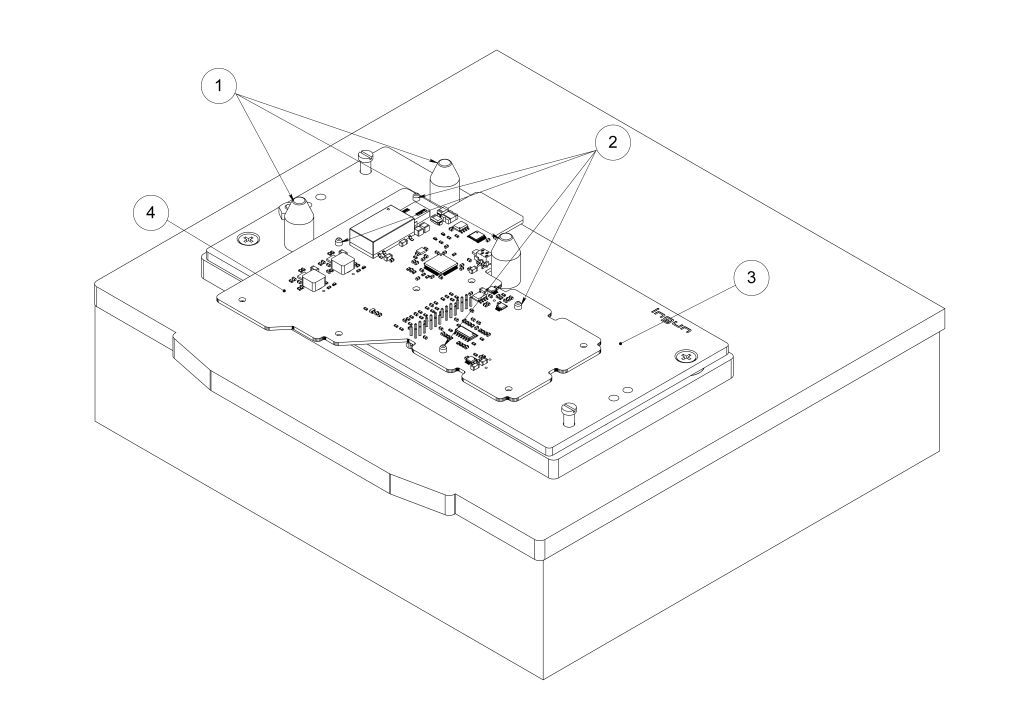

Vue en coupe d'un appareil fini avec une carte:

Sur le dessin, nous voyons: 1 - la plaque de pression, 2 - la tige de pression (à travers elle, la partie supérieure de l'équipement appuie sur la carte), 3 - la carte de circuit imprimé Blueberry testée, 4 - le panneau mobile, 5 - la carte de sonde, 6 - la carte de test, 7 - panneau de sonde et 8 broches pogo. Pour tester la carte «Blueberry», nous avons finalisé les pièces d'outillage fournies par Ingun sous forme de flans - une carte de pression, un panneau mobile et un panneau de sonde, et avons également développé une carte de sonde et une carte de test dans Altium Designer.

Ci-dessous, une image de la planche Blueberry testée (élément 4) par rapport aux tiges de positionnement préliminaire (élément 1). La position 3 sur cette figure est un panneau mobile et la position 2 - des tiges de centrage (capteurs de PCB). L'installateur installe le PCB sans viser jusqu'à l'arrêt des tiges de pré-positionnement (pos.1), puis libère la carte, et elle atterrit sur des tiges de centrage plus précises. Il est difficile d'installer rapidement la planche sur les tiges de centrage sans positionnement préalable.

Pour un placement fiable du PCB sur le MT, la carte doit avoir au moins trois trous pour positionner les contacts (ils sont également appelés broches de montage de précision), dont deux doivent être placés en diagonale. Le diamètre de ces trous n'est généralement pas inférieur à 3,25 mm. La distance entre le bord du contact de positionnement et le bord du PP n'est pas inférieure à 3,18 mm et au plot de contact le plus proche - pas moins de 5 mm.

Les broches Pogo doivent être sélectionnées en fonction des types de points de contrôle sur le PCB et commandées séparément (elles ne sont pas incluses dans le kit du testeur). Vous pouvez faire varier la profondeur d'atterrissage des pogo-broches pour les composants d'une hauteur non standard, mais il est conseillé d'éviter cela (en ajoutant des points de contrôle supplémentaires sur le PCB). La précision de l'obtention des broches pogo aux points de contrôle (CT) est déterminée en fonction de la précision du testeur et des tolérances des tailles et des formes des cartes de testeur modifiées. Les développeurs de broches Pogo donnent quelques recommandations sur les tailles de CT. En outre, le choix des tailles de CT est bien écrit

ici .

Pogopins d'occasion (pogopins, contacts à ressort)

Il existe de nombreux types de pogo-broches pour les testeurs qui diffèrent par la taille, la forme et le relief de la surface de contact (plat, en forme de couronne, en forme d'aiguille, conique et autres), le matériau de pogo-pin et le revêtement, assurant leur résistance à l'usure. La sélection correcte des aiguilles avec des têtes correspondant à un point de contact particulier garantit une grande fiabilité du contact pendant les tests et la durabilité des broches pogo elles-mêmes. Pour faciliter le remplacement, les sondes de contact sont généralement montées dans des supports.

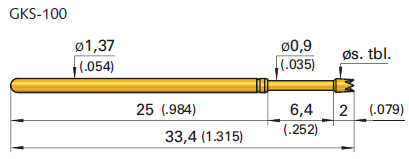

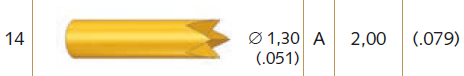

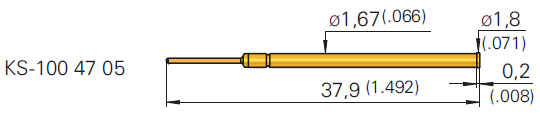

Dans MT pour le logiciel Chernik, les broches pogo Ingun GKS-100 314 130 A 1500 et les supports de broches pogo KS-100 47 05 sont utilisés.

Pogo-pin GKS-100: Astuce 14 pogo-pin GKS-100:

Astuce 14 pogo-pin GKS-100: Support KS-100 pour Pogo-pin GKS-100:

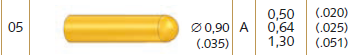

Support KS-100 pour Pogo-pin GKS-100: Astuce 05 du support KS-100

Astuce 05 du support KS-100

D'autres pogo-pins peuvent être lus sur les liens:

Ingun et

FEINMETALL .

Pour différents points de contrôle sur le PP, différents types de broches pogo sont utilisés. Les points de contrôle peuvent être: des plots de contact (KP) sur la surface du PP avec l'ouverture du masque de protection (type KP pour le composant smd), à travers des trous métallisés et des broches des composants soudés dans les trous. Il est à noter qu'en tant que CT, un vias peut être utilisé, incl. et masqué.

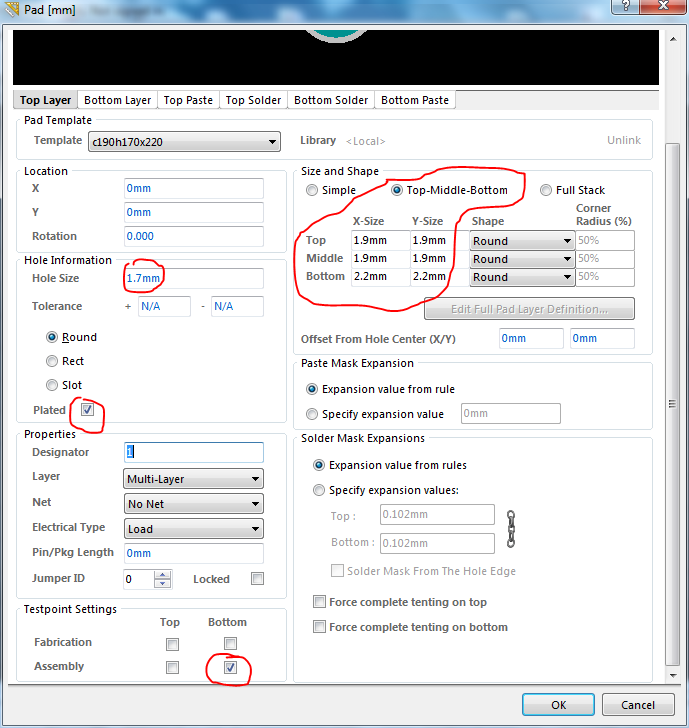

Un exemple de création d'un point de contrôle sous la forme d'un trou traversant dans la carte

La création d'un CT sous la forme d'un trou traversant dans AD comprend:

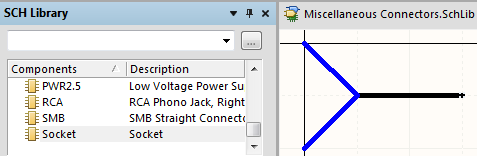

1. Création d'un élément de circuit (UGO) dans la bibliothèque .schlib. Souvent, les TC sur un diagramme sont représentés comme un socket, et la bibliothèque standard MiscellaneousConnectors.schlib a un élément de circuit appelé Socket. Il suffit de le copier dans votre bibliothèque, de lui donner un nouveau nom, de changer le paramètre de désignation par défaut, par exemple, en KT, et pour que les TC ne soient pas inclus dans la liste des éléments, vous devez spécifier le type Standard (pas de nomenclature).

2. Il est

2. Il est pratique de créer une empreinte (dans la bibliothèque .pcblib) à l'aide de la commande Pad. Pour le pogo-pin KS-100 en stratifié de fibre de verre FR-4, Ingun recommande d'utiliser un trou d'un diamètre de 1,7 mm. Prenons l'exemple de KP pour PP multicouche. La taille du KP du côté test (pour le contact avec le pog-pin) sera de 1,7 + 0,5 = 2,2 (où 0,5 est la largeur minimale du conducteur doublée selon la classe de précision 3). Nous allons faire un grand KP par le bas, en tenant compte du fait que le plus souvent les composants des broches sont situés sur le côté supérieur de la carte, et, par conséquent, les broches utilisées lors des tests seront en bas. Dans les couches restantes, le diamètre de la boîte de vitesses est de 1,9 mm. Le trou doit être métallisé. En bas à gauche en face du bas de l'assemblage, nous mettons une coche.

3.

3. Ensuite, vous devez connecter l'empreinte à l'élément de circuit.

Ajout de points d'arrêt dans le diagramme

En AD, l'emplacement par défaut du TC sur tous les circuits électriques est supposé. Mais pour minimiser le nombre de broches pogo, les TC sont installés uniquement sur le circuit d'alimentation et sur les circuits connectés aux interfaces externes analogiques et numériques (à l'exception de ceux qui peuvent être testés à l'aide de JTAG). Comme déjà mentionné, les pogo-broches peuvent entrer en contact avec la boîte de vitesses à la surface du PP, à travers des trous métallisés et des broches des composants soudés dans les trous. Au stade du développement du circuit, il est possible de prévoir l'utilisation de conducteurs de broche de composants (soudés dans des trous) si le pas des conducteurs des boîtiers de composants électroniques (EC) correspond à l'étape de placement des broches pogo, et tous les EC avec des bornes de broche seront placés sur un côté (côté test). Mais ce n'est pas toujours pratique, y compris du fait que le type de cas est parfois sélectionné (ou modifié) lors du développement de la topologie. Au stade de l'élaboration du schéma, il est recommandé de fixer le nombre maximal requis de CT, puis, pendant le développement de la topologie, de supprimer les CT en excès.

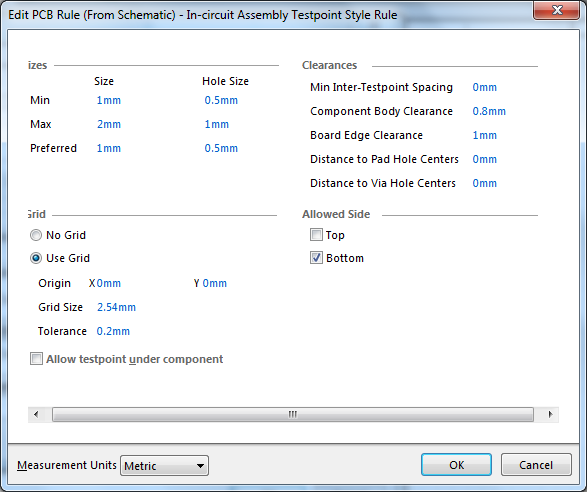

Pour ajouter CT au circuit, des méthodes standard pour placer un UGO sont utilisées. Pour la conception de bout en bout, nous pouvons spécifier des règles de conception dans le circuit (pour une vérification ultérieure au moyen de DRC). Les règles pour l'emplacement des TC peuvent être commodément définies pour la classe des circuits électriques (qui incluent les circuits testés). Dans un circuit, une classe de circuit peut être créée à l'aide de la directive Place / Directive / Net Classes. La directive peut être placée sur chaque circuit (qui doit être inclus dans la classe), sur le bus (mais pour cela, il est nécessaire de combiner d'abord tous les circuits testés dans le bus) et sur la couverture. Une couverture est une région polygonale (polygone) créée à l'aide de la commande Placer / Directive / Couverture (nous sélectionnons toutes les chaînes de la classe avec un polygone). Il n'est pas nécessaire d'installer une directive sur le bus - il suffit de définir l'option Générer des classes nettes pour les bus dans l'onglet Génération de classe dans les options du projet. Il est plus pratique de créer des classes dans la topologie logicielle, mais dans AD, il y a des problèmes avec les modifications automatiques (lors de la mise à jour du schéma à partir de la topologie) lorsque vous travaillez avec des classes créées dans la topologie, nous créons donc des classes dans le schéma. Pour créer une règle pour placer CT dans les propriétés de la classe (dans la directive Net Classes), cliquez sur le bouton Ajouter en tant que règle, puis sur le bouton Modifier les valeurs de règle. Dans la catégorie Testpoint, sélectionnez Assembly Testpoint Style et cliquez sur OK. Ensuite, définissez les règles de placement CT. Dans le diagramme, l'ensemble de règles pour CT est légèrement plus petit que dans la topologie - ici, vous pouvez spécifier la taille des points, l'espacement de la grille des points de test (avec tolérance), les espaces et le côté du placement. Étant donné que nous envisageons de tester la préparation au stade de la conception, il est préférable de placer CT dans la grille. Pour les supports KS-100, la documentation indique un pas de 2,54 mm. Définir le jeu de corps de composant (l'écart entre le point de contrôle et le corps de composant) est défini sur 0,8 mm et le jeu de bord de carte est défini sur 1 mm. Les écarts restants n'ont pas besoin d'être spécifiés si nous plaçons le CT dans la grille.

Pour que les classes de circuit créées dans le circuit soient transférées vers la topologie du logiciel, l'option Générer des classes nettes doit être activée dans l'onglet Génération de classe des options de projet (elle est généralement activée par défaut).

Placer des points de contrôle sur la carte

Nous plaçons les TC avant de tracer, mais après avoir placé tous les autres composants sur la carte. Avant de placer, vous devez définir l'espacement de la grille du CT (dans notre cas 2,54 mm).

Avant de placer le CT, nous allons entrer dans les règles de conception, et nous verrons qu'il y a 2 règles dans le jeu de règles Style de point de test d'assemblage: le style de point de test d'assemblage schématique, que nous définissons dans le diagramme de la classe, et la règle par défaut AssemblyTestpoint, qui s'applique à toutes les chaînes. Nous supprimons la règle par défaut. Il existe une différence dans les paramètres de la règle de style de point de test d'assemblage dans la topologie (par rapport aux paramètres du diagramme) - ici, l'option Assistant de l'étendue de la règle apparaît. Dans notre cas, vous devez ajouter la coche Pads à trous.

Il est préférable d'activer la vérification de placement en ligne pour CT dans Outils / Vérification des règles de conception pour contrôler immédiatement les écarts entre le CT et le boîtier EC, et entre le CT et le bord du PCB. Vous devez activer le mode en ligne spécifiquement pour la règle de style de point de test d'assemblage.

Pour contrôler CT dans la topologie, il est pratique d'utiliser le Testpoint Manager (dans le menu Outils). La description de l'interface peut être trouvée

ici .

Matrix Testing Analytics

Pour les tests, nous utilisons: un banc de test (dans le cadre d'un cas), un programmateur ST-Link / v2, un simulateur de système de contrôle externe (commutateur de sortie), un voltmètre de contrôle externe, une alimentation de laboratoire, un PC Windows 10 et une imprimante d'étiquettes adhésives.

L'algorithme de test comprend:

- diagnostic système,

- obtenir la version du logiciel du simulateur,

- alimentation et contrôle de la tension et de la consommation de courant,

- numéro de série du firmware,

- bloquer le numéro de série,

- firmware du chargeur de démarrage,

- obtenir la version du logiciel du chargeur de démarrage,

- firmware du programme principal,

- obtenir la version logicielle du programme principal,

- tables d'étalonnage de base de firmware,

- contrôle nutritionnel,

- vérification des lignes de contrôle,

- vérifier la mise sous et hors tension de la charge,

- étalonnage de la tension de polarisation du déphaseur,

- tables de calibration à nouveau clignotantes,

- vérification de l'étalonnage du module,

- impression d'étiquettes.

Conclusion

À la suite des tests de 1020 cartes Blueberry, nous avons rejeté 77 cartes. 44 d'entre eux n'ont pas pu remplir leurs fonctions en raison d'une nutrition inadéquate. Il s'est avéré que les problèmes étaient liés aux alimentations électriques qui étaient fournies en deux lots distincts. Sur toutes les cartes rejetées, des sources appartenant exclusivement à l'une des parties ont été installées. Notre analyse a montré que toutes ces sources lors d'au moins un test ont montré des écarts inacceptables par rapport aux paramètres déclarés par le constructeur.

De plus, 33 autres défauts ont été identifiés, notamment des courts-circuits, une mauvaise soudure, etc. Le taux de rejet total était de 7,55%, ce qui est un bon indicateur pour le lot expérimental. Les résultats des tests de chaque produit sont stockés dans la base de données, ce qui vous permet d'identifier assez précisément les causes des pannes.

La préparation du projet logiciel Chernik pour les tests matriciels a été réalisée au stade final du développement de la topologie, ce qui a créé des difficultés lors de l'ajout de plots de contact. La taille de la boîte de vitesses a été choisie insuffisante (1x1 mm), en conséquence, il y a eu des problèmes de contact lorsque les broches de pog sont tombées devant la boîte de vitesses. La proportion de ces échecs est négligeable.

Dans notre prochain projet utilisant des tests matriciels, nous avons posé CT à l'avance.

Vous pouvez maintenant vous connecter à distance à la base de données des stands. Le micrologiciel du stand est protégé et prend en charge des profils avec différents niveaux d'accès aux paramètres, par conséquent, le stand peut être placé dans une usine de fabrication à distance, que nous avons terminée avec succès à Kaliningrad. Mais plus à ce sujet dans un article séparé. thirdpin.io/testing

thirdpin.io/testing