Comment montrer aux investisseurs un beau robot? Concevez un beau corps. Comment faire cela sans investissement? J'ai essayé de décrire brièvement mon chemin. Nous développons un

robot de collecte de balles de golf sur le practice .

Sans un beau corps, il est très difficile d'expliquer à quoi ressemblera le robot. Dans cet article, je vais vous dire comment pour

24 000 roubles. obtenez un étui de 1000 mm x 800 mm x 250 mm, ainsi que le type de râteau que nous avons collecté sur la route. Cela vous aidera peut-être à éviter nos erreurs.

Présentation

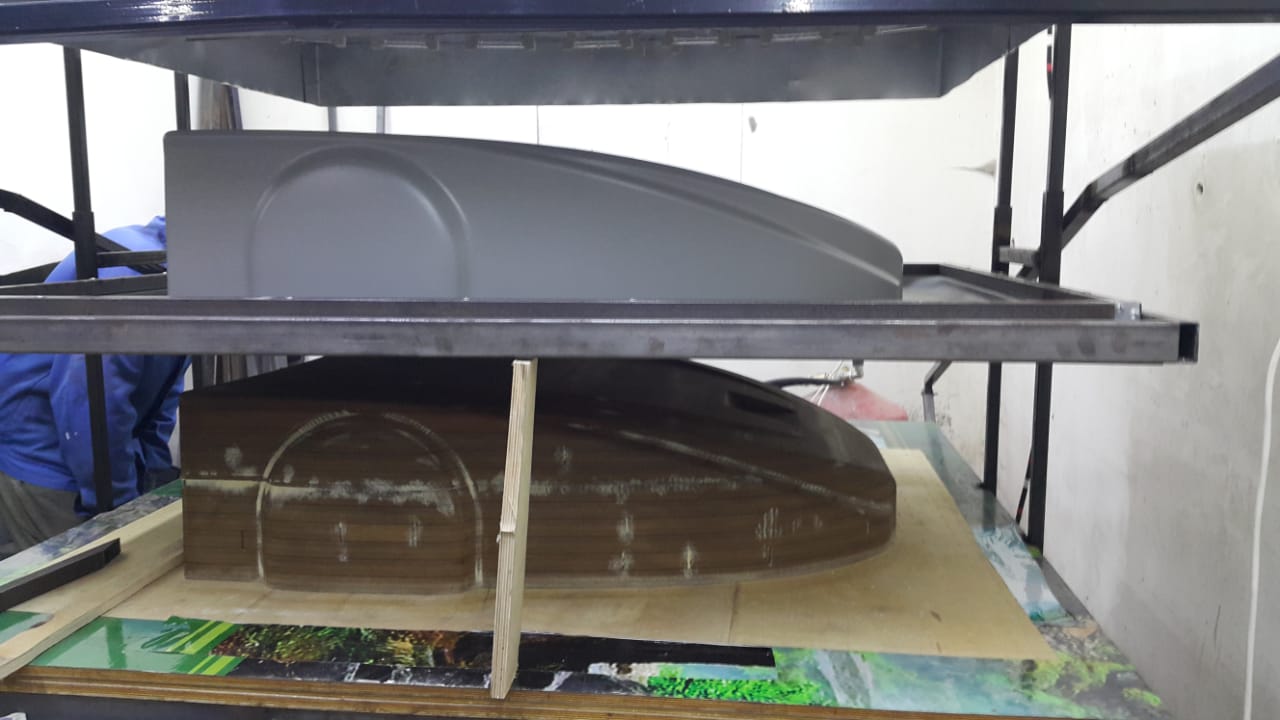

La première version du boîtier que nous avons faite de mat de verre et d'époxy, cela a permis d'évaluer les dimensions globales et l'apparence en nature. Après avoir apporté des modifications au modèle, nous avons commencé à rechercher d'éventuelles technologies à faible coût pour fabriquer le boîtier.

Le boîtier peut être fabriqué par

moulage par

injection , mais le coût de fabrication des moules est un énorme obstacle pour les startups. Par conséquent, pour la fabrication de la partie supérieure, il a été décidé d'utiliser le moulage par thermo-vide.

Le formage sous vide des produits est possible sur des équipements peu coûteux et nécessite un faible investissement initial.

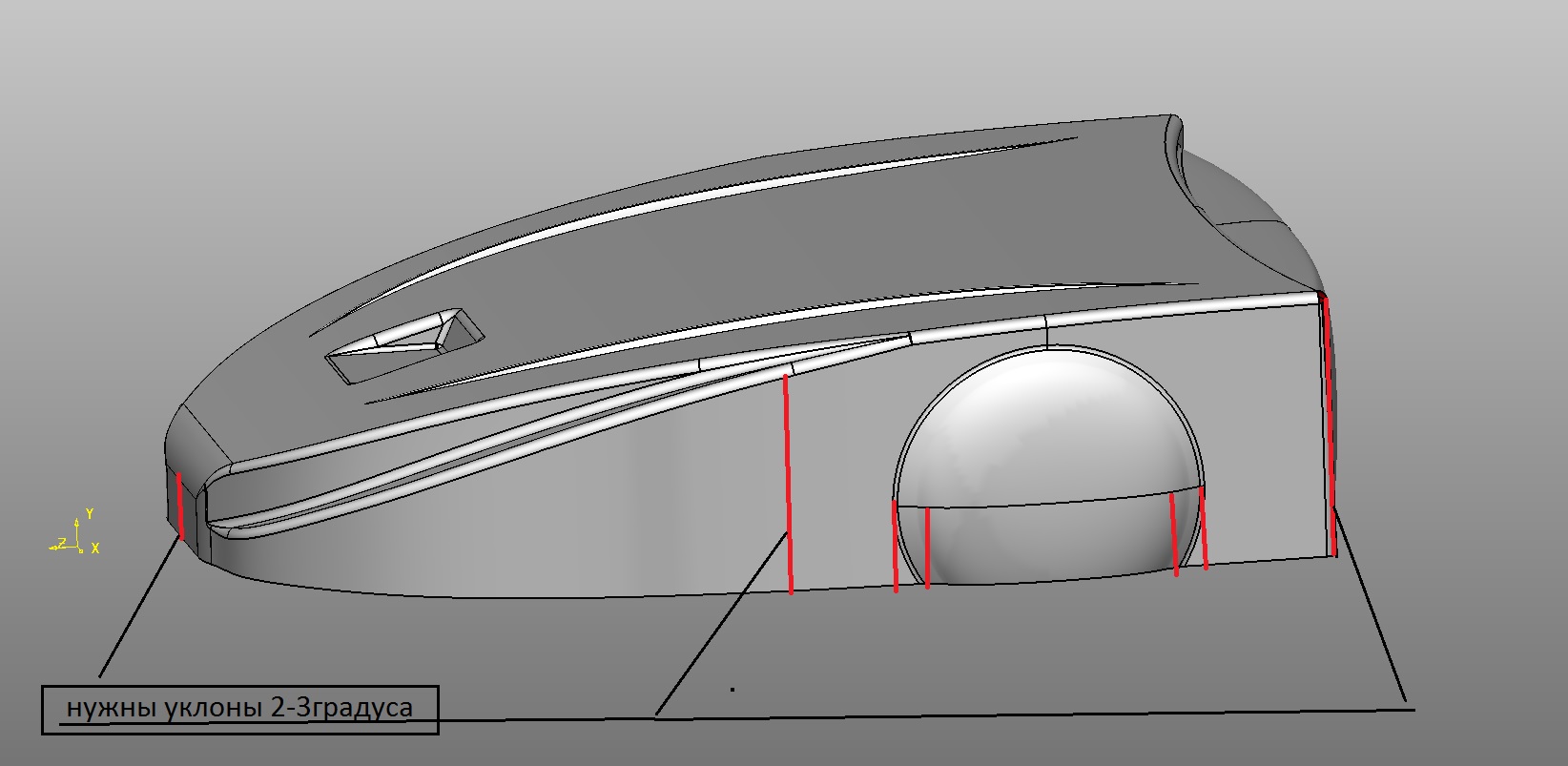

Préparation du modèle. Première erreur

Les angles négatifs doivent être absents dans le modèle, c'est-à-dire tous les biseaux et les extrémités doivent avoir des angles supérieurs à 90 degrés. Les surfaces latérales doivent avoir au moins une pente minimale de 2-3 degrés, afin que le modèle puisse être facilement retiré de la matrice. La matrice doit être faite plus haut, car dans les coins adjacents à la table, l'air ne peut pas être complètement éliminé jusqu'au bout, cela donnera un coude lisse à la table. La partie inférieure est préférable de couper. Ce que vous faites ci-dessus dépend de l'épaisseur de la feuille, de la puissance de l'équipement et de la quantité de chaleur que vous chaufferez.

Fraisage matriciel. Deuxième erreur

Tout d'abord, lorsque vous avez un modèle, vous devez préparer une matrice. Sur les forums, j'ai lu sur l'utilisation des panneaux de particules, mais dans la pratique, le MDF est le plus souvent utilisé. Les formulaires qui nécessitent une plus grande précision et sont conçus pour recevoir plus de copies sont en aluminium.

Notre deuxième erreur a été de choisir un entrepreneur pour fraiser le modèle. Étant donné que notre modèle mesure 1000 mm x 800 mm x 250 mm, il a fallu immédiatement rechercher un entrepreneur avec la zone de travail appropriée de la machine CNC. Nous pensions qu'il était possible d'assembler une matrice de 12 pièces sans problème.

Ayant perdu du temps et de l'argent, nous avons trouvé un autre entrepreneur qui a réalisé une matrice en deux parties.

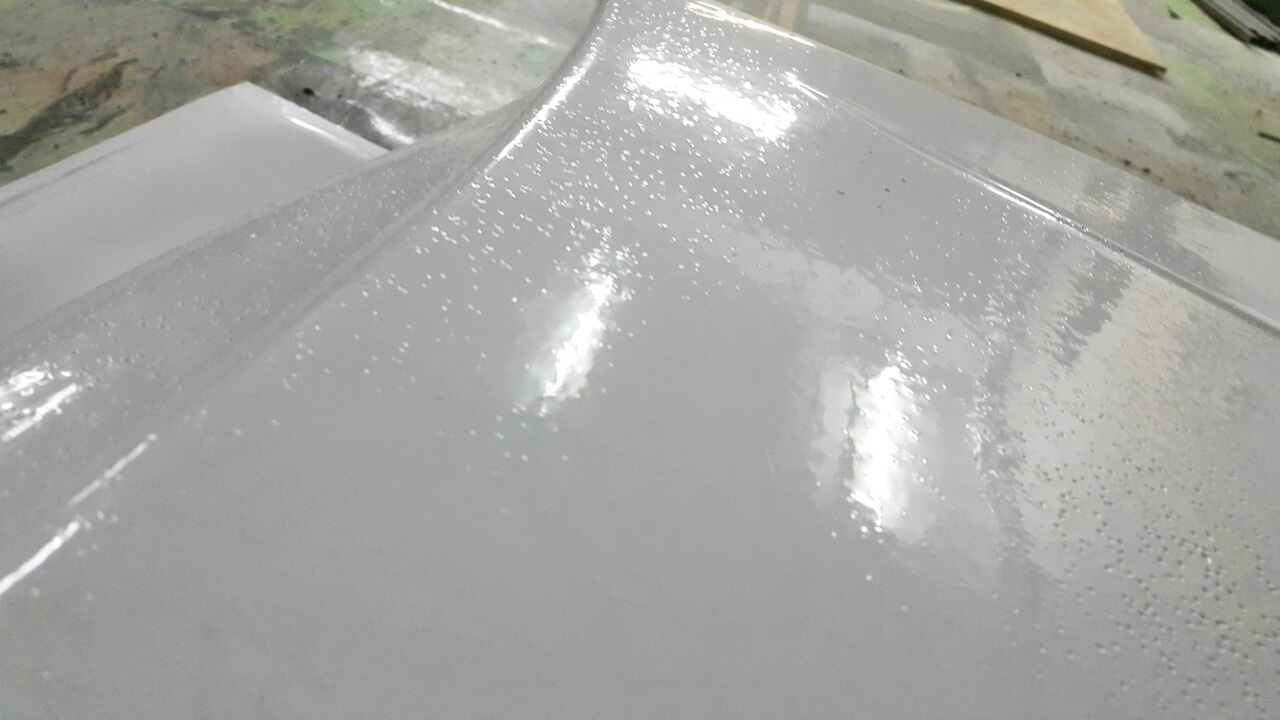

Après le fraisage du MDF, les pièces obtenues doivent être collées, poncées et enduites d'une couche de résine époxy pour créer une couche de protection.

Formage sous vide. Troisième, quatrième erreur

Lorsque votre matrice est prête, vous pouvez commencer le processus de moulage. Nous avons décidé de fabriquer nous-mêmes une table de moulage. Il semblerait, rien de compliqué: une table de la taille requise avec des trous technologiques pour l'évacuation de l'air, une pompe à vide, des lampes infrarouges. Sous les dimensions du modèle, un cadre a été réalisé à l'avance.

Ils n’ont pas pris de photo de notre «machine-outil», mais cela ressemblait à quelque chose comme ça. Affecté par un manque d'expérience. Les produits de qualité ne fonctionnaient pas.

Notre quatrième erreur a été d'avoir acheté des feuilles de plastique ABS trop tôt. Pendant que nous attendions le modèle, le plastique absorbait l'humidité de l'air. Pour cette raison, lors de la formation d'artefacts apparus sous forme de bulles, j'ai dû acheter de nouvelles feuilles ABS.

Et comme cela arrive parfois, à la fin de nos tourments, nous avons trouvé des amis qui fournissent un cycle complet de services pour la préparation de modèles et le moulage sous vide. Ils sont situés à Nijni Novgorod, mais ont offert leur aide pour un argent très adéquat. En conséquence, nous avons complètement externalisé le processus de moulage.

Le processus de moulage principal:- Fixation de la matrice sur une table à vide;

- Fixation d'une feuille de matière dans le cadre. Il est important de fixer la feuille autour du périmètre pour éviter toute déformation lors du chauffage;

- Chauffage du matériau polymère. Un chauffage uniforme de la feuille entière est important; des émetteurs infrarouges ou des lampes à quartz sont généralement utilisés;

- Pré-étirement de la feuille. Soit sous son propre poids, soit sous son air;

- Indentation d'une feuille sur une matrice;

- Pompage d'air entre la feuille et la pièce;

- Refroidissement des matériaux; Une étape très importante pour éviter la déformation du produit.

- Extraction matricielle;

- Révision du produit.

Vidéo de processus

Résultat

Les principaux matériaux formés

Nous avons choisi une feuille ABS de 4 mm d'épaisseur en raison de l'accessibilité, cela donne des parois latérales de 2 mm lorsqu'il est tiré, ce qui nous convient parfaitement. En général, il y a une énorme quantité de matériaux.

Informations de WikipédiaVidéo, ce qui n'est clairement pas suffisant pour la présentation du projet. Besoin de MVP avec un vrai cas

Conclusion

Le moulage par thermo-vide est un excellent moyen de fabriquer un corps pour prototypes, MVP et petites séries. Après avoir testé le nouveau cas, nous essaierons très probablement de faire les changements nécessaires dans la matrice existante et de l'utiliser pour faire une petite série.

Merci de votre attention!

PS: 6 personnes de Habr participent au projet. Nous développons trois versions de logiciels (y compris sur

Ardupilot et

démarrons la version sur ROS), avons fait une plaque signalétique pour les framboises, deux versions du boîtier, nous avons trois prototypes et des plans ambitieux. Ce robot n'aurait pas été sans

Habr .