Ce n'est un secret pour personne que les convertisseurs modernes sophistiqués, par exemple les onduleurs en ligne, fonctionnent sous le contrôle de DSP / MK ou ASIC. Les principaux fournisseurs de DSP pour l'électronique de puissance sont deux sociétés - Texas Instruments et Infineon, mais aujourd'hui nous nous concentrerons sur les produits STMicroelectronics - la série STM32F334. Cette ligne MK est conçue pour contrôler l'entraînement électrique et construire des convertisseurs de puissance: PFC, onduleurs, alimentations à découpage, UPS et autres.

Bien sûr, la série F334 ne peut pas résister à la «puissance» de solutions populaires telles que TMS320F28335 et d'autres, mais elle a un avantage important - le coût. La pierre la plus âgée STM32F334R8T6 coûte 5 $, possède à bord l'ensemble nécessaire de périphériques (HRPWM, ADC, comparateurs) et les performances pour construire des convertisseurs suffisamment puissants (des dizaines de kW) avec une bonne fiabilité et une résistance aux pannes.

Pour le développeur électronique, l'écosystème autour du DSP / MK avec lequel il travaille est important: documentation, outils de débogage, exemples de code et matériel. TI a tout cela, oui - c'est cher, oui - c'est difficile à acheter, mais c'est exactement pourquoi la plupart des solutions modernes dans le domaine de la propulsion électrique et de l'énergie coûtent le TMS320. Pour une raison quelconque, la société ST a ignoré la série F334, bien qu'il existe une documentation de bonne qualité comme sur n'importe quel STM32, mais il n'y a aucun exemple de matériel avec un code complet et des cartes de débogage (le jouet F3348-Disco n'est pas pris en compte). Eh bien - nous corrigerons ce défaut.

Dans mon

dernier article, j'ai parlé de mon projet "kit développeur" et même démontré un des composants - le module d'alimentation. Aujourd'hui, je vais parler du 2ème module (il y en aura 3 au total) qui vous permet de mettre en œuvre n'importe quelle topologie de convertisseur et en même temps coûte plusieurs fois moins cher que ses concurrents. Le projet, bien sûr, est ouvert et tous les codes sources se trouvent à la fin de cet article.

Idée

Je suis loin d'être le premier à penser à utiliser un module universel sur la base duquel vous pouvez construire différents convertisseurs avec différentes variantes de topologie. Cette approche vous permet d'avoir une carte pour toutes les occasions, et surtout - de réduire la quantité de code, car le module est le même, une fois configuré et oublié.

Voyons maintenant quelques exemples de la façon dont d'autres personnes / entreprises ont déjà mis en œuvre cette idée. Je ne donnerai que deux exemples:

- Carte de contrôle TMS320F28379D - coût 160 $. L'écosystème est excellent, il existe des systèmes de débogage, mais le prix ... Il est petit si vous travaillez dans un centre de R&D prospère, et si vous décidez de construire UPS pour vous-même ou de travailler dans une entreprise plus facilement? Oui, et le module à 160 $ à graver, il me semble, tout le monde sera désolé;

- VectorCARD K1921VK01T est une excellente solution, et les

gens de l'institut de recherche et du complexe industriel militaire se réjouissent de la pierre domestique, il y a un complexe de débogage sous la forme d'un chastotnik, un analogue (broche à broche) avec un module de ti, mais le prix est de 19000 roubles. Car le rude complexe industriel et militaro-industriel domestique est bon marché, mais pas tant pour le reste.

Et donc, qu'est-ce que je voulais faire en conséquence ... Un module qui peut être utilisé à la fois comme outil de débogage et comme composant dans une petite série. De là, un certain nombre d'exigences que j'ai accumulées:

- La présence de HRPWM et ADC rapide

- RS-485 à bord

- UART avec sortie pour afficher le connecteur (compatible avec Nextion)

- Implémentation de la protection matérielle sur la logique

- Alimentation 12V pour utiliser un module AC / DC vers 12V pour le "cerveau" et les pilotes de la section d'alimentation

- Le coût est au moins 3 fois inférieur au coût de la carte de contrôle TMS320F28379D, soit 50 $ maximum

- Entrée capteur de température pour radiateur

- Un couple de GPIO, par exemple, une traction de relais

- Entrée et sortie de signaux de synchronisation pour que plusieurs appareils puissent fonctionner en parallèle

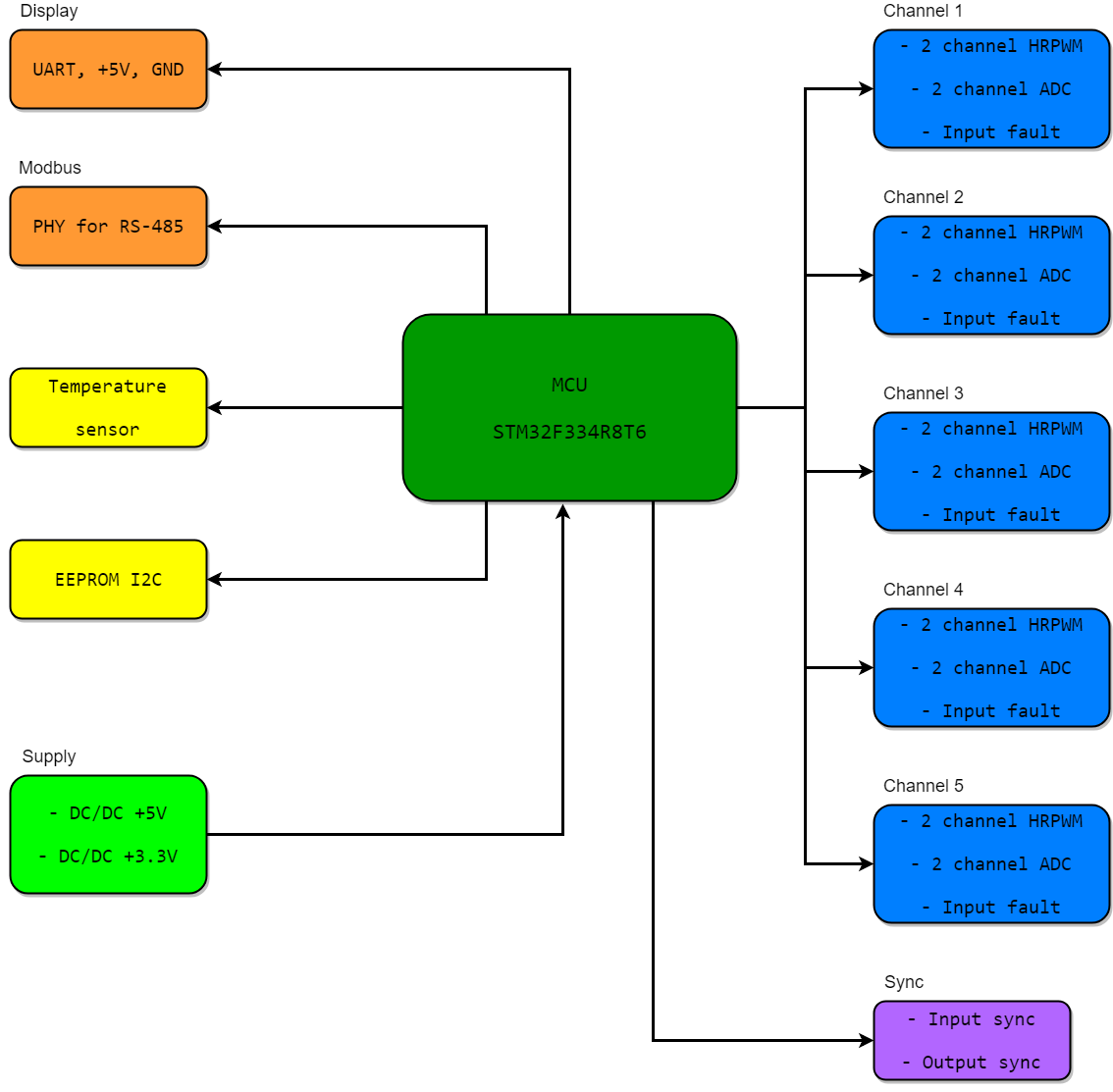

En conséquence, nous avons obtenu un tel diagramme structurel:

Il convient de noter tout de suite que j'ai également réussi à réduire considérablement le coût du module. J'ai commandé des composants pour 5 cartes, où les composants coûtent environ 70 $, soit 14 $ / module. Ici, la vérité est une astuce - c'est le coût de tous les composants, mais sans carte de circuit imprimé. L'arithmétique est simple: commander 5 cartes en 4 couches coûte 80-100 $, soit 14-20 $ de plus pour chaque module, d'accord pas humainement? Avec la quantité de 100 pièces, le coût de la planche est déjà de 1,5 $ / pièce, donc dans un avenir prévisible, je prévois de commander 100-200 planches (je vais voir comment cela se révélera moins cher) et ceux qui le souhaitent auront la possibilité d'acheter des planches beaucoup moins chères que 14 $. Ceux qui ont besoin de 20-30 planches ou 100 $ ne vous dérangent pas, vous pouvez déjà les commander vous-même, car il y aura aussi des gerberas préparés.

Développement

Il n'y a rien de compliqué et d'incompréhensible dans les circuits du module, pour commencer, je vous suggère d'ouvrir le schéma de circuit afin de comprendre de quoi il s'agit et je parlerai de la façon dont le schéma de principe ci-dessus s'est transformé en une solution prête à l'emploi. Vous pouvez télécharger le schéma ici -

PDF .

- Le module possède 1 «connecteur principal», où une alimentation 12 V, deux GPIO, un UART supplémentaire (soudain, vous voulez fixer l'ESP), un RS-485 et une entrée / sortie pour synchroniser les appareils sont connectés à 12 broches;

- Il y a 5 canaux, tous sont exactement les mêmes. Une paire complémentaire PWM à haut résultat (HRPWM), qui vous permet de contrôler le demi-pont, est émise vers chaque canal. Il existe également 2 canaux ADC pour la mise en œuvre du retour de courant et de tension et une cerise sur le gâteau - une entrée d'erreur (défaut). Par exemple, vous avez un court-circuit dans le bloc d'alimentation, le comparateur a détecté un excès de courant et a émis un journal. 1 en signe d'accident, donc l'alimentation de «1» sur cette entrée interrompt le fonctionnement de l'appareil;

- Le signal d'erreur de l'entrée de défaut va à 2 endroits: à l'entrée BKIN du microcontrôleur et à travers l'onduleur à l'entrée de l'élément logique ET. L'entrée BKIN est également une protection matérielle et désactivera la génération PWM même si le MK se bloque, mais je voulais jouer en toute sécurité et ajouter un peu plus de logique pour qu'il casse définitivement le signal;

- Sur le module, un connecteur CWF-4 séparé affiche l'interface SWD pour un débogage pratique, ainsi que l'UART et l'alimentation pour connecter l'affichage ou la communication avec d'autres modules au deuxième connecteur. Les écrans Nextion sont maintenant populaires, donc le connecteur pour eux est conçu et je fabrique également mon panneau IHM avec une méthode de communication similaire (UART, + 5D, GND);

- La carte contient PHY pour l'interface RS485 avec résistance de terminaison et protection ESD. Le choix s'est porté sur cette interface car elle est n'importe où, car c'est une norme de l'industrie. Par exemple, vous souhaitez combiner votre onduleur de tension avec un moteur diesel et il sera pratique d'envoyer / recevoir des commandes. Oui, et dans n'importe quel automate a également RS485;

- J'ai également installé une petite mémoire non volatile pour stocker les paramètres ou autre chose utile.

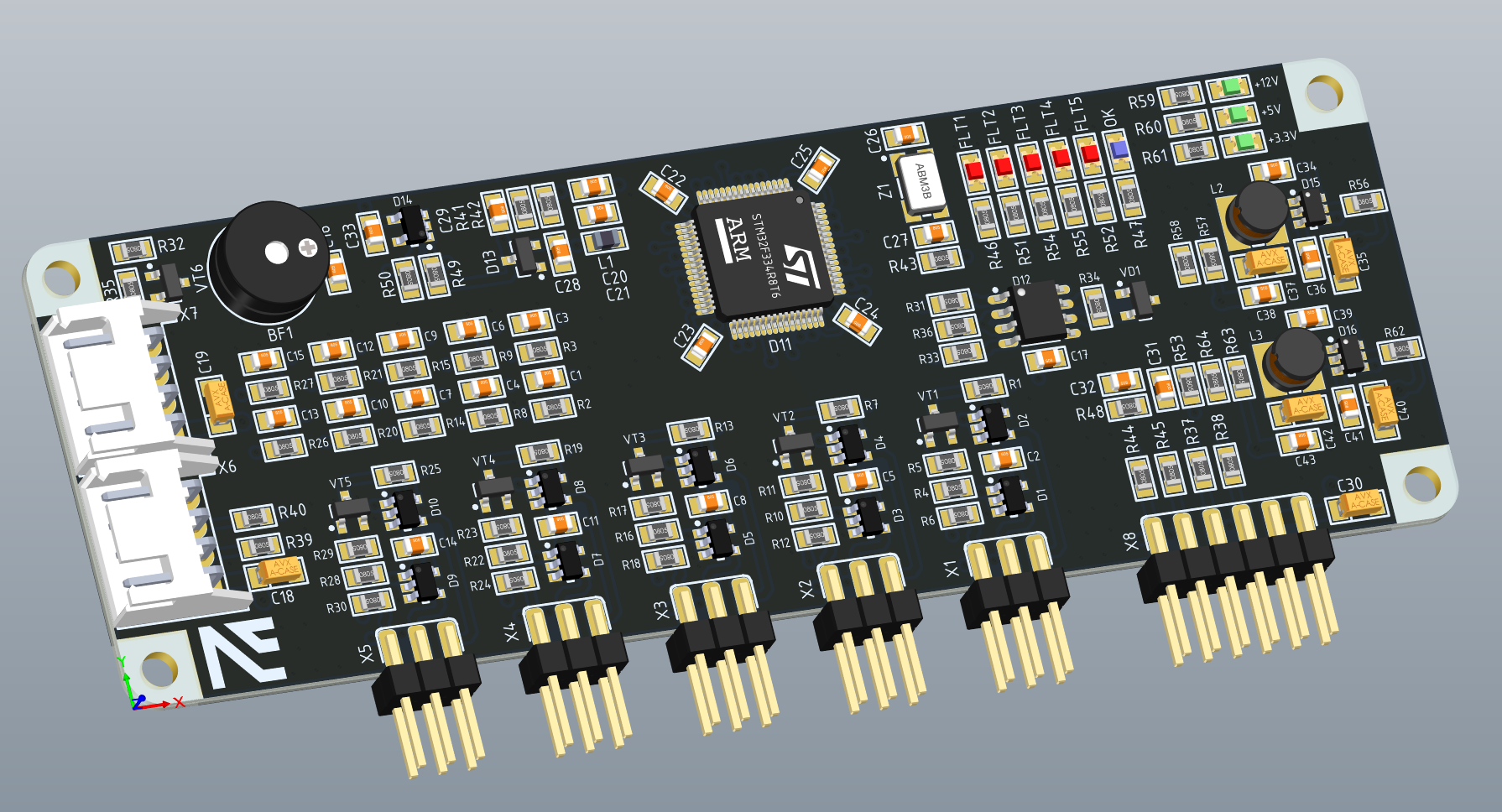

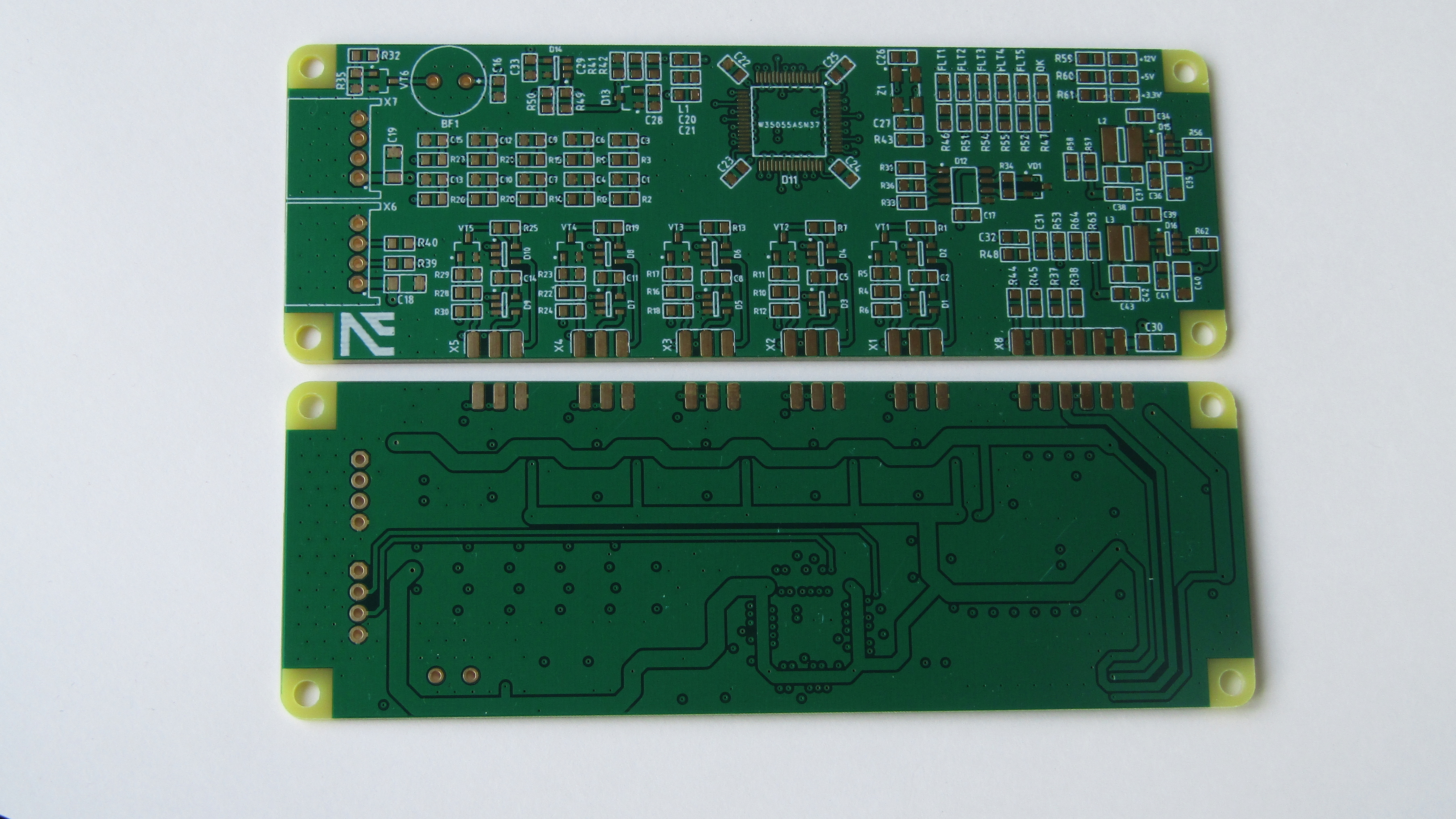

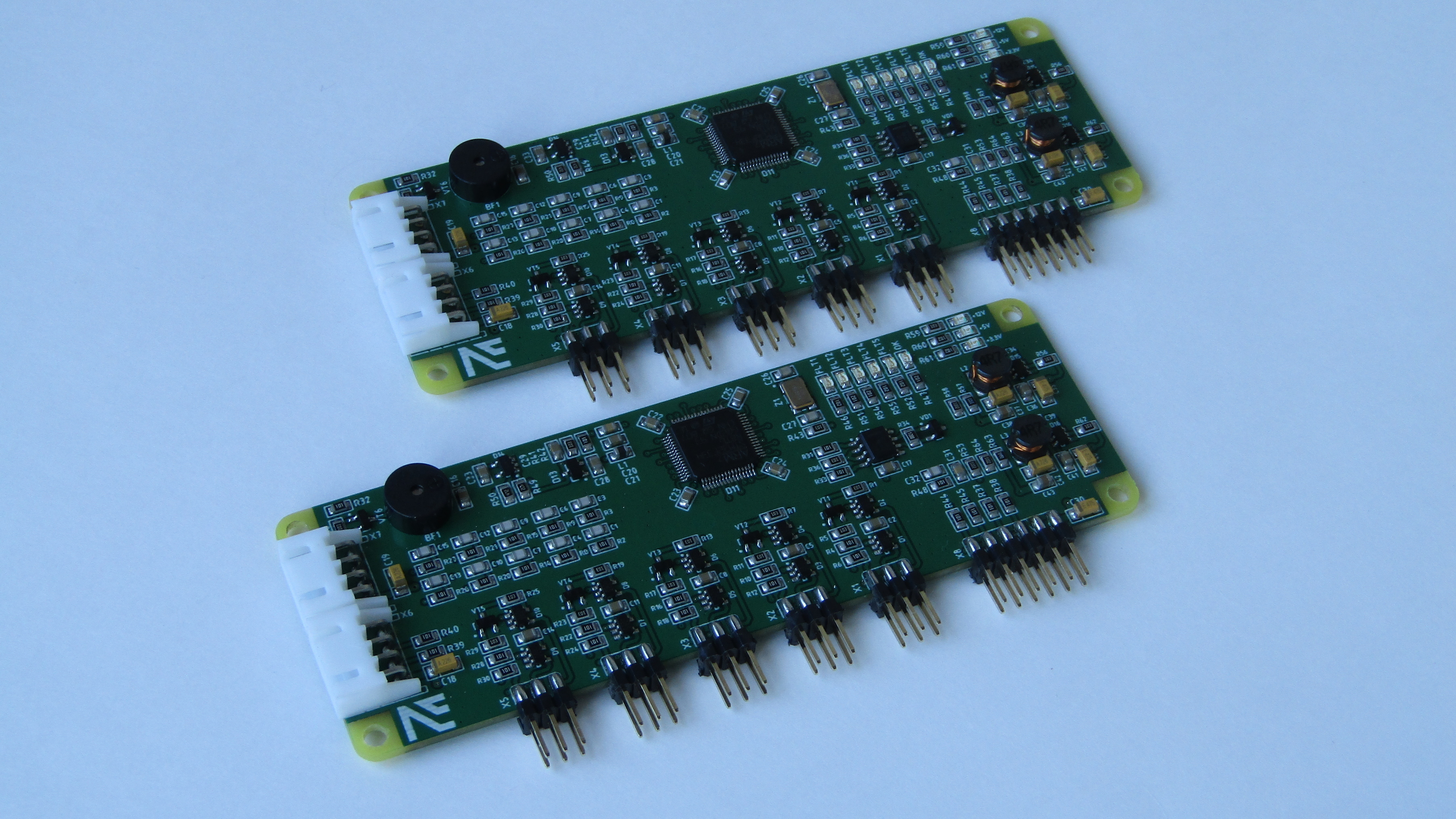

Ce schéma de circuit s'est finalement transformé en une carte de circuit imprimé à 4 couches mesurant 115x40 mm. En principe, vous pouvez reproduire votre version en 2 couches, mais les dimensions augmenteront. Il était important pour moi d'obtenir une largeur ne dépassant pas 40 mm, de sorte qu'après l'installation dans les connecteurs PBD, la hauteur totale était de 47 à 50 mm - la taille des condensateurs électrolytiques était de 35 x 50 mm. Le tableau se présente comme suit:

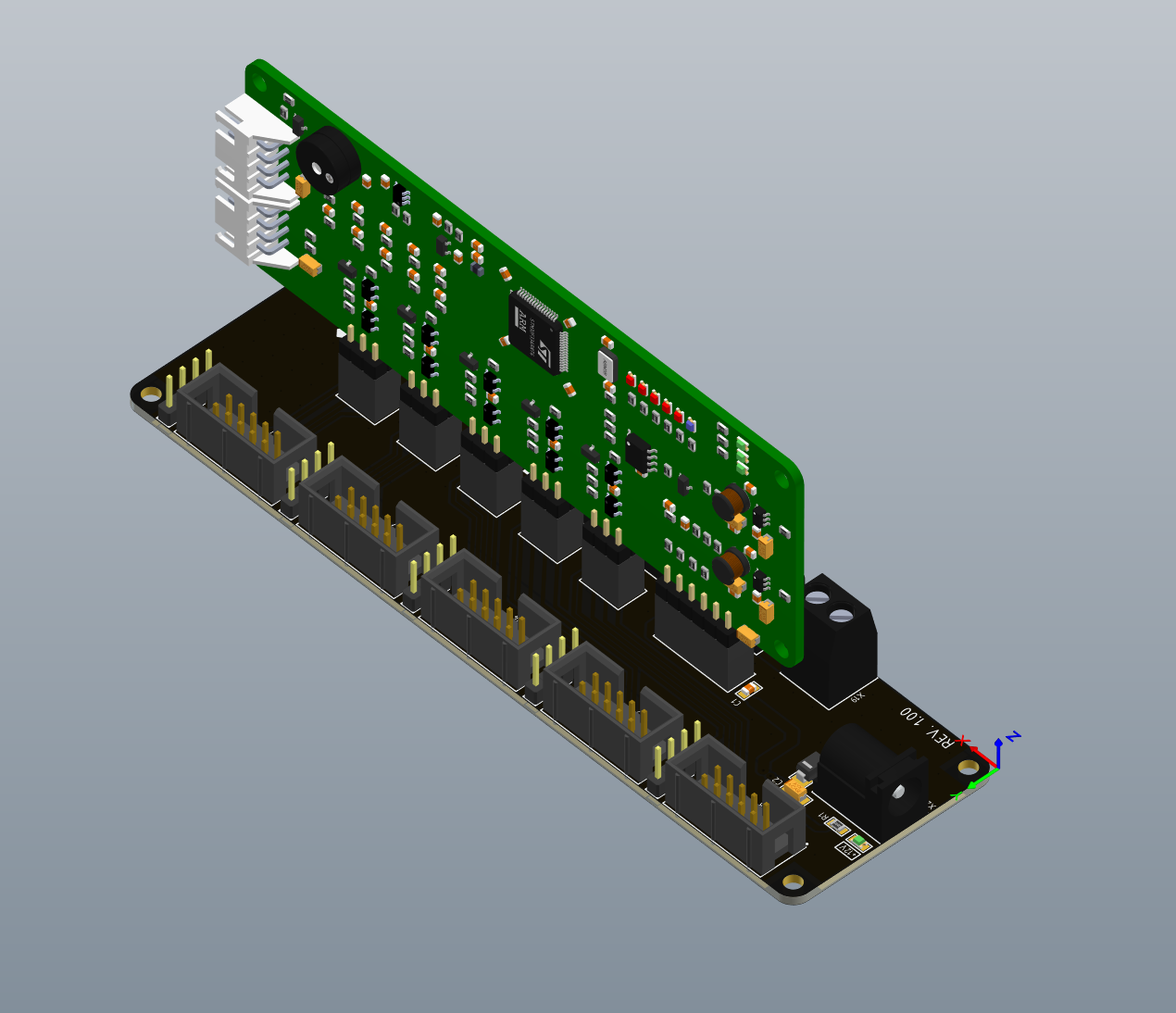

Malheureusement, lorsque j'ai commandé les planches, au lieu d'un masque noir, j'ai indiqué un vert - le principal fiasco de cette révision)) Qui n'a pas compris comment le module est inséré, je suggère de regarder ici:

Dans la première image, vous pouvez également remarquer une certaine carte avec un tas de connecteurs et surtout sans composants. C'est quelque chose comme une «carte mère» pour un prototypage plus pratique. Les connecteurs BH-10 (IDC-10) distribuent les mêmes 5 canaux de contrôle + les interfaces de communication sont affichées sur les borniers et un connecteur d'alimentation est installé. Tout cela vous permet de ne pas exploiter collectivement un tas de fils. Les "cartes mères" ont été commandées séparément, elles viendront donc un peu plus tard et après vérification, il y aura des sources disponibles.

Assemblage

Comme pour le module précédent, les PCB ont été commandés auprès de

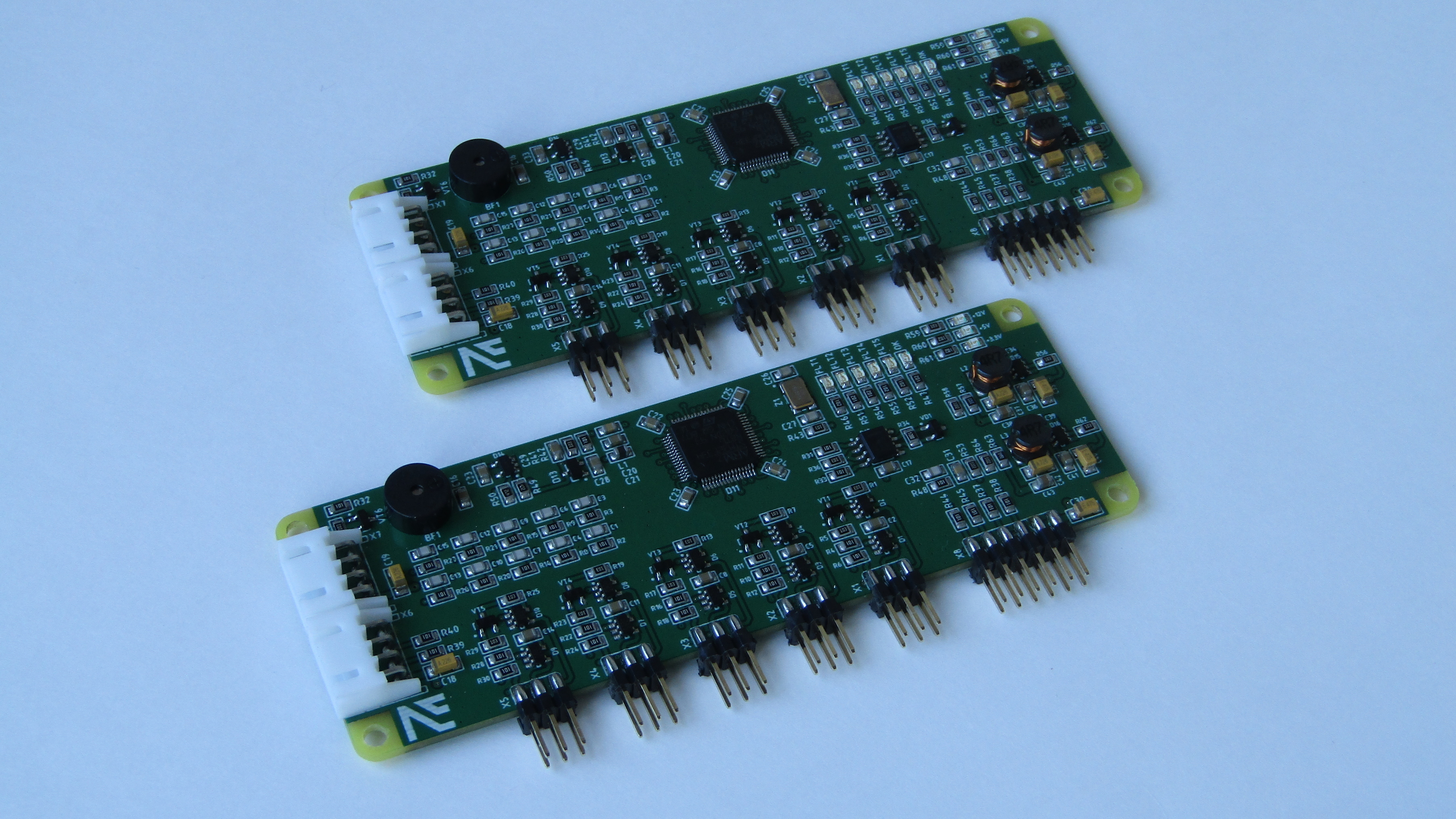

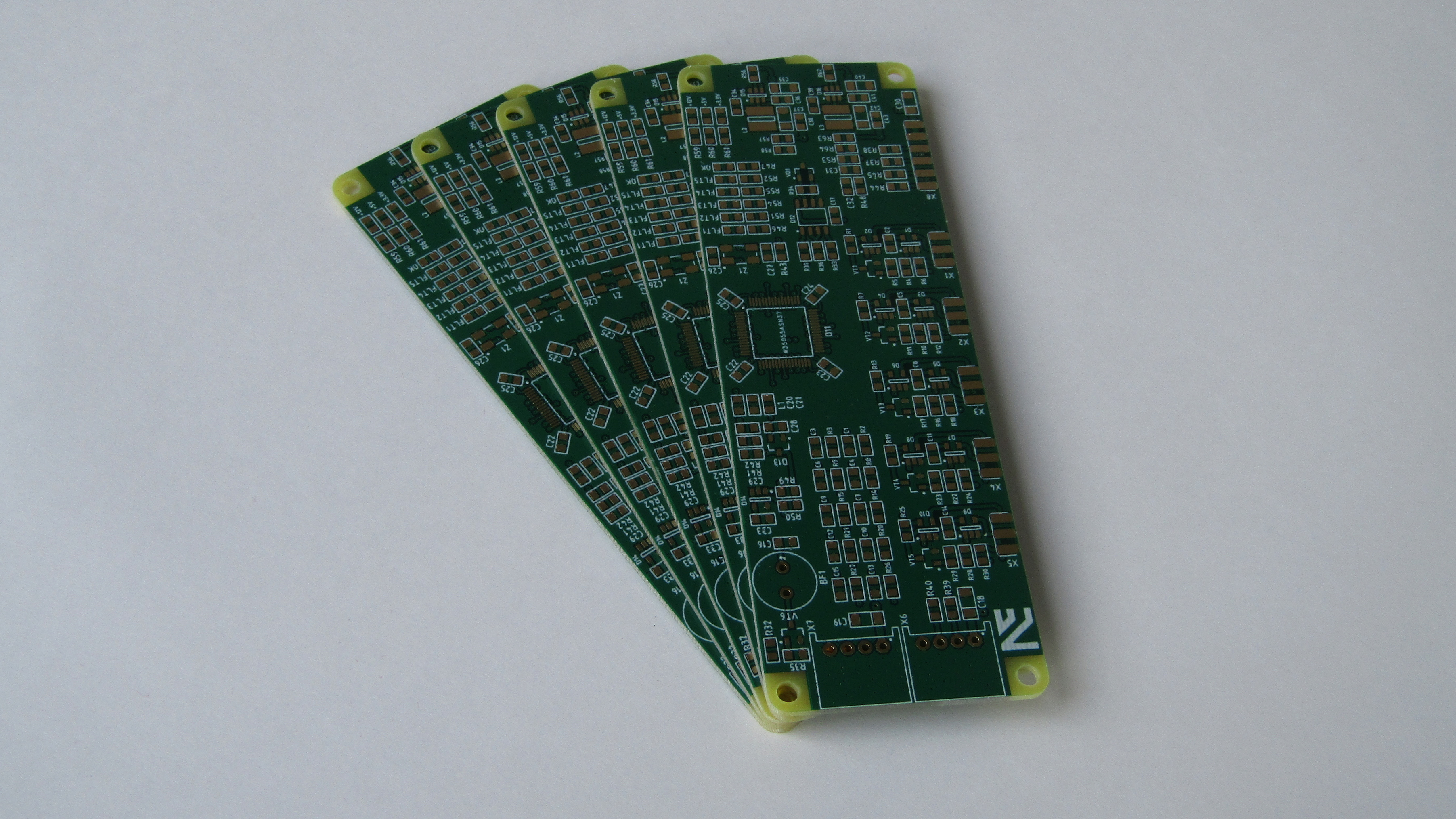

PCBway , les gars ont reçu des cartes gratuites et un autre pochoir. Ce dernier m'a considérablement simplifié la vie et m'a fait gagner du temps, 5 cartes avec plus de 200 composants chacune ont été assemblées en 1 heure. 2 semaines après la commande, les coursiers m'ont apporté un tel charme:

Oui, je n'ai pas changé le masque dans le bon de commande, mais apparemment en le sentant j'étais

doré, le manche était recouvert d'or d'immersion pour que je ne sois pas triste. Ce n'est pas critique pour ma tâche, mais en raison de l'excellente planéité des contacts, la pâte à souder est appliquée plus uniformément et les composants ne conduisent pas sur les côtés, même si le profil thermique du four n'est pas très optimal.

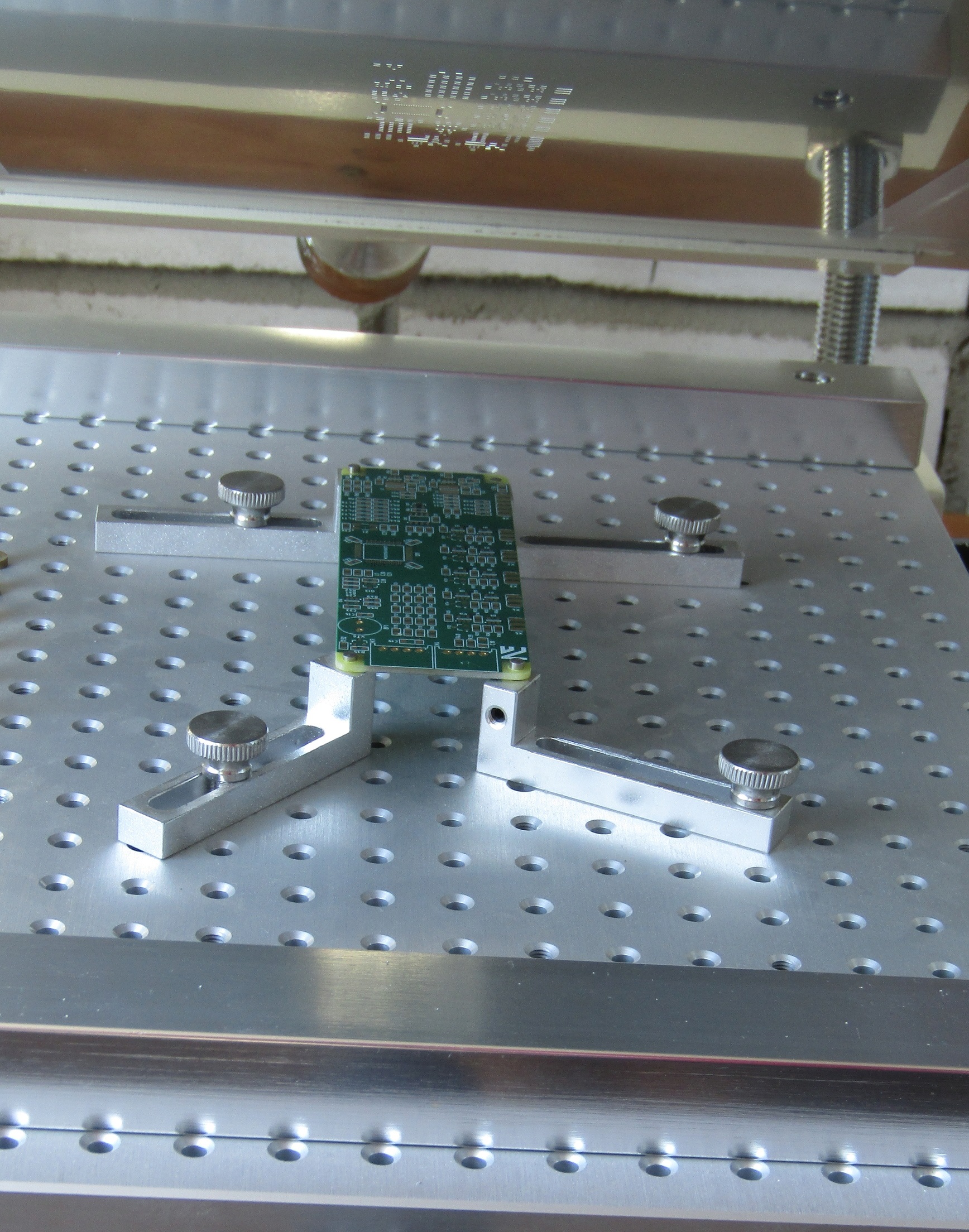

Le pochoir a été commandé avec un cadre profilé en aluminium, J'ai une imprimante à écran, mais sans cadre, elle ne peut pas y être réparée. Si vous n'avez pas d'imprimante, commandez sans bordure: vous pouvez appliquer du collage (prendre quelques minutes de plus) tout en économisant de l'argent, car un pochoir sans cadre pèse environ 400 g et avec un cadre de 1,8 kg. En raison de ce poids, vous le recevrez immédiatement par courrier, comme le courrier ne transporte pas plus de 2 kg, seulement EMS et vous devrez payer 30 à 40 $ de plus, alors gardez à l'esprit. Le pochoir lui-même ressemble à ceci:

Vous devez maintenant installer la carte dans l'imprimante et appliquer la pâte. Voici quelques conseils. Premièrement, si vous prenez de la pâte sur aliexpress, alors seulement des boîtes de 500 g, elles sont de la meilleure qualité (apparemment, elles le stockent correctement). Deuxièmement, conservez la pâte au réfrigérateur. Troisièmement, après avoir utilisé le pochoir, assurez-vous de le laver de la pâte, une éponge ordinaire et une goutte de détergent (les fées sont les meilleures) feront des merveilles, puis séchez le pochoir et enveloppez-le dans du film alimentaire après séchage si vous ne l'avez pas utilisé pendant plus d'une semaine. Mettez la pâte sur le plateau:

Après application, nous obtenons la pièce suivante:

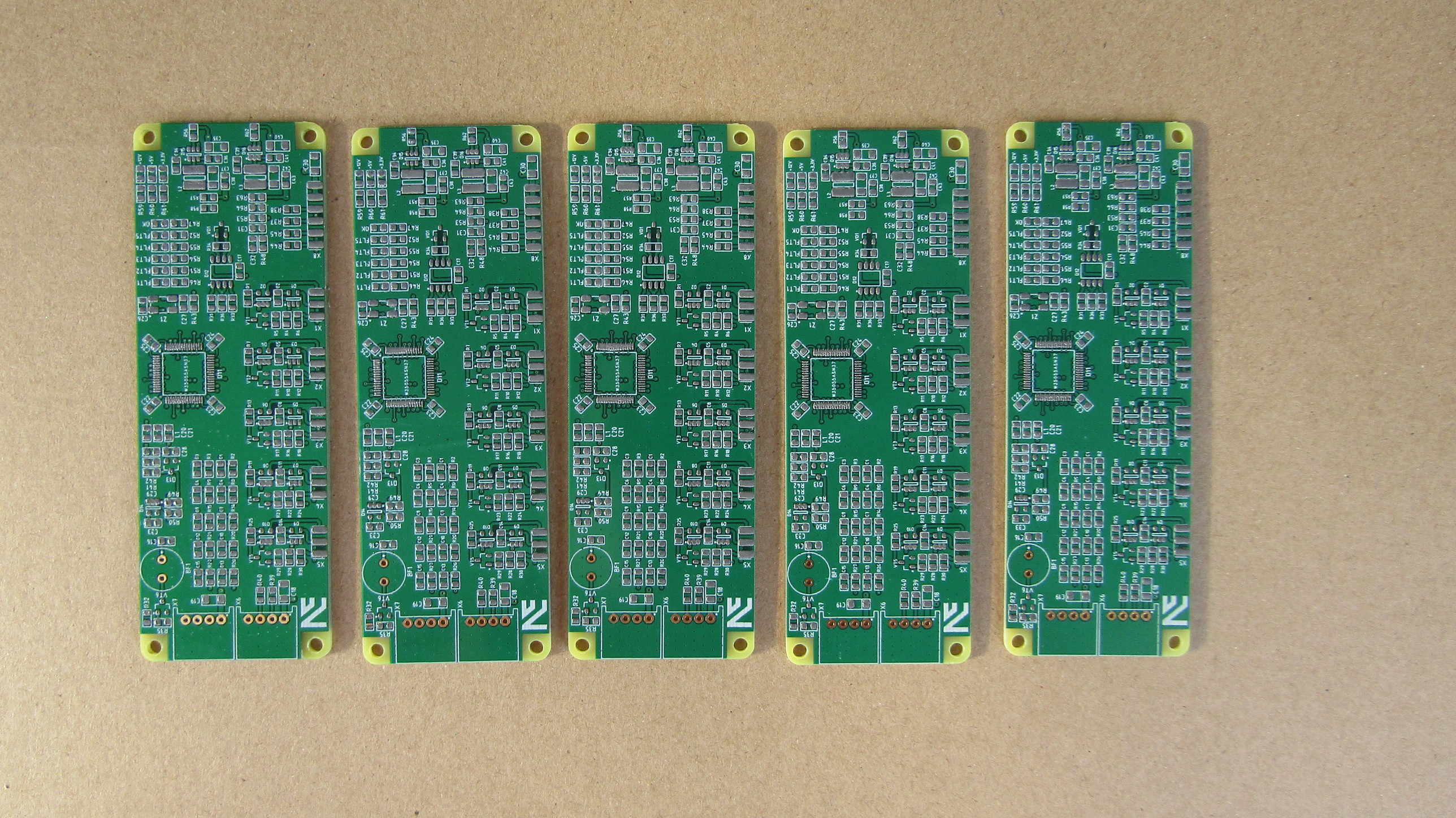

À ce stade, je joue prudemment: j'enlève la pâte pour le châssis LQFP-64 sous le microcontrôleur STM32F334R8T6. Le fait est que je pourrais bousiller le système d'alimentation quelque part et il y a une chance que + 12V monte sur le MK et le brûle, mais je ne voudrais pas détruire des pierres pour 5 $. Par conséquent, je soude tout à ce stade, à l'exception du microcontrôleur, des connecteurs et du buzzer. Je vais les installer manuellement déjà après avoir vérifié les tensions + 3,3V et + 5V. Maintenant, l'étape la plus ennuyeuse est d'installer les composants, mais je prévois d'acheter bientôt une machine à cueillir et je ne boirai que du café))

Les composants sont installés et maintenant nous les envoyons au four:

Il reste maintenant à vérifier les niveaux de tension à la sortie cc / cc et si tout est normal, puis soudez les composants restants avec un fer à souder / sèche-cheveux, allez laver la carte des résidus de flux et obtenez ce résultat:

Nous connectons un programmeur, par exemple, un sifflet chinois st-link, mais je vous conseille fortement d'acheter un st-link v.2-ISOL ferme avec isolation galvanique. Tout est comme des administrateurs avec des sauvegardes:

«Certains ont déjà brûlé un ordinateur portable et commencé à utiliser des isolateurs, tandis que d'autres n'ont pas encore commencé à utiliser des isolateurs .

» Si l'étiquette de prix sur le lien natif vous fait peur, c'est-à-dire l'option d'achat avec le sifflet chinois et le module isolant sur Ali, ils sont généralement implémentés sur ADuM-ah. Afin de ne pas être tourmenté avec la broche lors de la connexion du débogueur, j'ai fait un cordon pour connecter ces modules particuliers, maintenant je ne peux certainement pas faire d'erreur lors de la connexion:

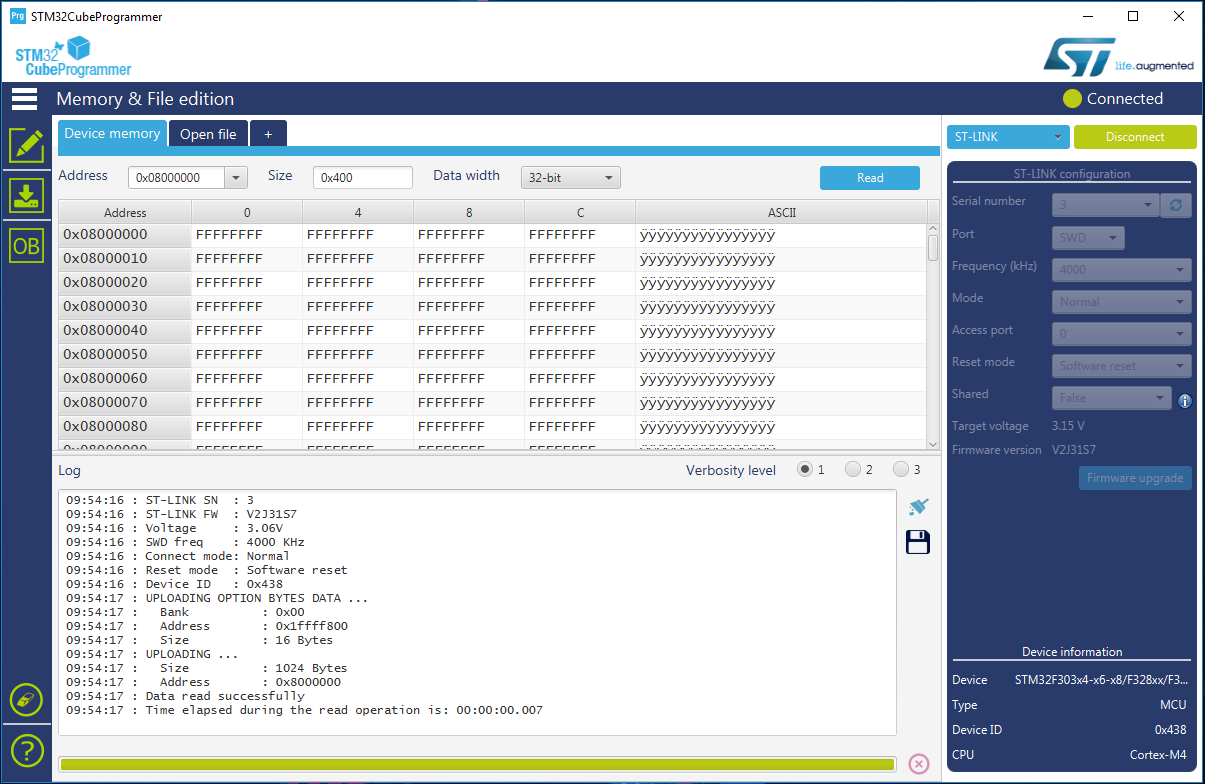

Il reste à vérifier si le module est prêt à fonctionner, si MK est lu, afin que vous puissiez commencer à écrire du code en toute sécurité. Pour ce faire, vous pouvez installer l'utilitaire

STM32CubeProgrammer . Nous l'ouvrons, votre débogueur doit être défini, si vous avez vu son id dans le coin supérieur droit, puis cliquez sur

Connecter et si tout est monté correctement, alors nous verrons l'id du microcontrôleur, le noyau, une série de MK lui-même (j'ai F334):

C'est tout! Le module est prêt à fonctionner et à développer différents convertisseurs.

Code source

- Schéma de circuit - PDF

- Liste des composants (nomenclature) - Excel

- Fichiers PCB Gerber - RAR

- Projet avec brochage pour STM32CubeMX - IOC

Conclusion

Il y a maintenant 2 modules à développer, cela suffit pour assembler le convertisseur. Bien sûr, il y aura un 3e module, mais sans IHM, vous pouvez vivre, et ceux qui le souhaitent peuvent acheter Nextion dans leur poche. Dans le prochain article, il sera déjà possible d'assembler un convertisseur à part entière, pour réaliser les régulateurs P et PI qu'ils ont si ardemment demandés dans les commentaires. Pour l'évidence des résultats, les articles suivants porteront sur des topologies spécifiques: leur analyse, calculs, prototypage, code, et très probablement je commencerai par les topologies buck et boost, comme les plus simples et les plus courantes.

Je voudrais également remercier les gars de

PCBway qui aident avec des planches de toute complexité d'excellente qualité. Grâce à eux, le projet avance très activement et en quelques mois, j'ai réussi à faire ce qu'il était trop paresseux pour mettre en œuvre les deux années précédentes.

J'espère que l'article vous a intéressé, si vous avez des questions à l'avance sur la topologie buck, alors vous pouvez les exprimer dans les commentaires ou PM, et quand j'écrirai le prochain article, j'essaierai d'y répondre et ainsi de rendre le matériel plus utile.