L'idée initiale est très simple. Il était une fois un capitaliste venu à l'usine à la fin du quart de travail. Il a demandé combien de changements ont apporté les détails et a écrit à la craie sur le sol ce nombre en mètres. Le quart de travail suivant est venu, a trouvé le numéro, a décidé qu'elle avait été appelée pour un duel et a fourni quelques détails supplémentaires. Nous avons effacé l'indicateur de quelqu'un d'autre, enregistré le vôtre. C’est ainsi que les compétitions de production ont commencé.

Notre tâche était un peu plus compliquée, car au départ il fallait ne pas inciter les opérateurs de lignes, mais faire savoir à tout le monde s'il parvient à finaliser le plan au bon rythme ou non. Autrement dit, visualisez en quelque sorte ce processus. Et puis une caractéristique très intéressante d'une production particulière a été révélée.

Il y a donc une ligne de conditionnement de produits. Il s'agit d'une chaîne de machines spéciales remplies de pièces mobiles. Beaucoup, beaucoup de produits «arrivent» sur ces machines, qui sont ensuite abattus, comme s'ils venaient d'une mitrailleuse, dans des emballages scellés. Un opérateur est nécessaire pour effectuer une partie des travaux d'emballage et observer généralement la ligne. Il n'y a pas une ou même dix de ces lignes.

Architecture de la solution

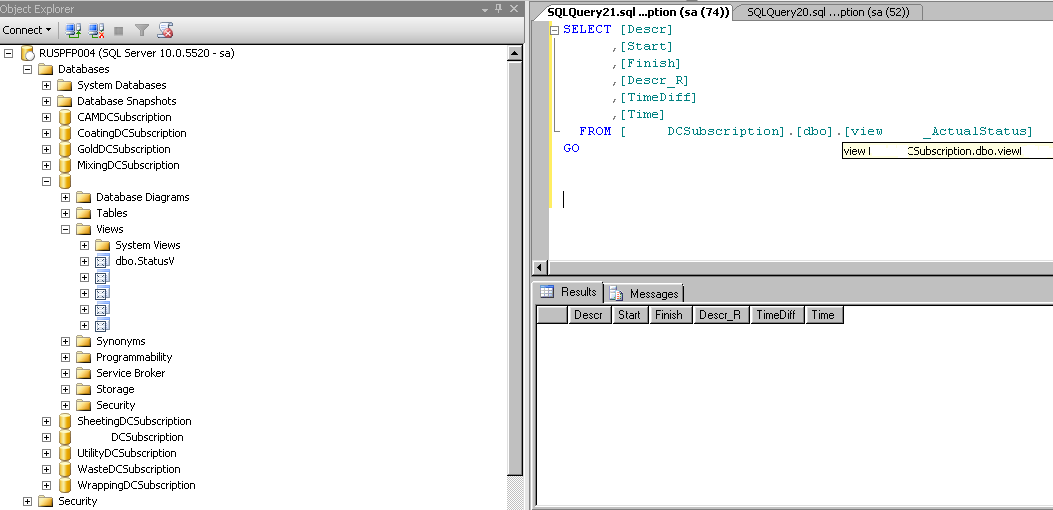

Les machines envoient leurs données au serveur SQL installé en usine. En fait, une bûche brute entre en elle, qui broie ensuite la production pour ses besoins. On nous a donné accès à ce serveur, c'est-à-dire en fait à ce journal.

Il n'arrive pas en temps réel, mais avec un retard d'environ cinq minutes, car les machines sont interrogées dans une seule base de données, et la deuxième base de données avec des données déjà traitées (avec lesquelles vous pouvez faire quelque chose, c'est-à-dire avec les mêmes numéros de génération) et synchronisé avec un tel journal. Les lignes de vote ne sont pas non plus instantanées.

Les employés se connectent à leurs lignes (le serveur SQL sait où et qui travaille), nous avons donc toujours leurs noms, leur durée de début et de fin.

Plus tôt, à la fin du quart de travail, le technologue a fait un rapport et a dit aux gens combien de boîtes ils avaient fabriquées. Tout cela a été téléchargé sur Excel. C'était, d'une part, lent, et d'autre part, terriblement inconfortable. De plus, il était impossible de voir en temps réel et de comprendre d'une certaine manière combien d'argent le travailleur recevrait en plus pour le traitement.

Gamification

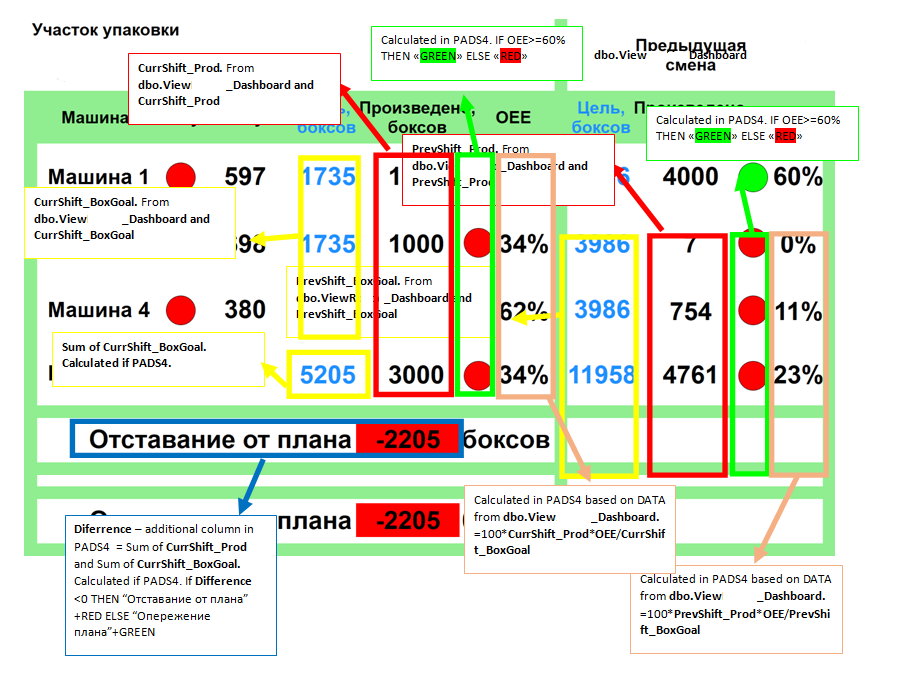

L'essentiel est de montrer à Vasya qui travaille sur la 13e ligne à quel point il est cool. Et sa tâche est de fabriquer conventionnellement 2 000 boîtes par quart de travail. De la production étrangère de divers produits de demande quotidienne, ils ont adopté l'idée avec gamification et écrans sur chaque ligne.

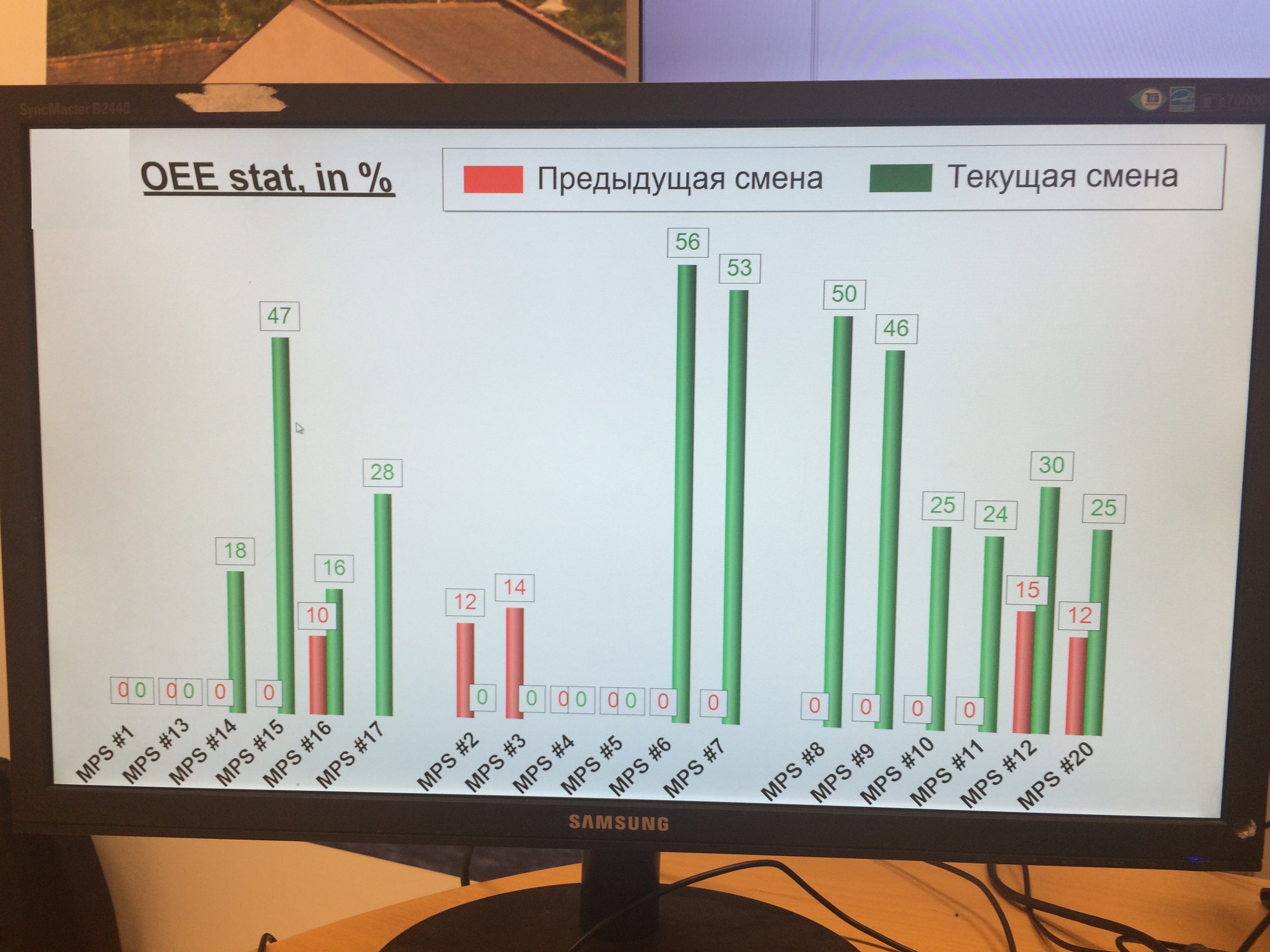

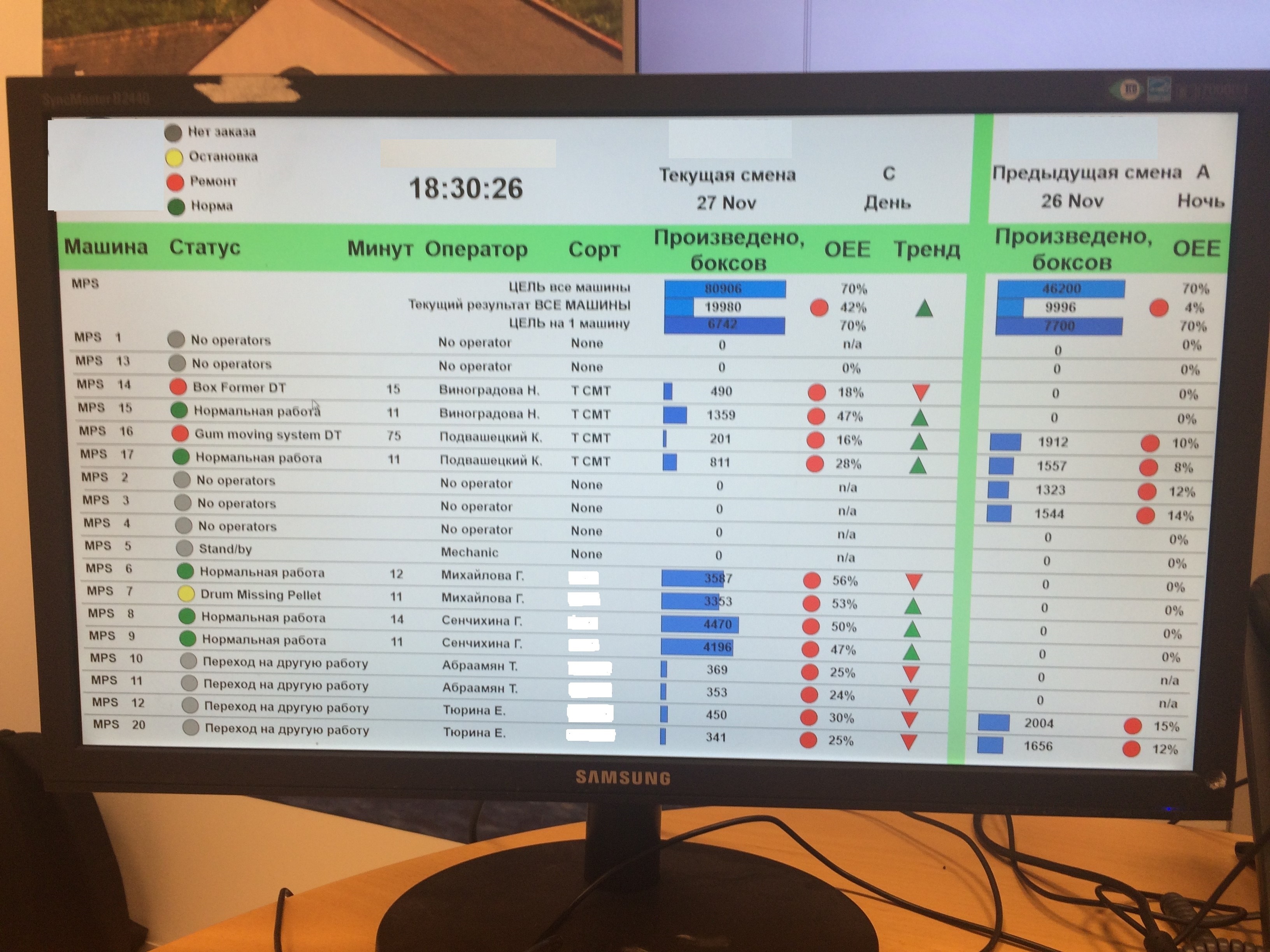

À côté du lieu de travail de l'opérateur, nous avons installé un écran sur lequel la sortie a été affichée sur la ligne (Vasya a déjà fait 1572 boîtes, il est en deuxième place), sur la suivante (Petya a fait 1425 boîtes sur la 11e ligne, il est en troisième place) et sur ensuite (Anya le 6 a déjà fait 1 578 boîtes, et elle est la première).

La deuxième tâche consiste à compter la sortie et à construire une prévision de tempo. Par exemple, Vasya de la 13e ligne voit constamment la prévision du nombre de boîtes à la fin du quart de travail. C'est quelque chose comme ça:

Je place - Anya. Elle a fabriqué 1 578 boîtes, la prévision est de 2 215 boîtes.

II place - Vasya. Il a fabriqué 1 572 boîtes, la prévision est de 2 223 boîtes.

III place - Petya. Il a fait 1 425 boîtes, la prévision est de 1 998 boîtes. Petya, ne ralentis pas!

Aussi, afin que l'opérateur puisse rivaliser avec lui-même (enfin, ou simplement comparer la vitesse de son travail), nous avons commencé à afficher des indications pour son dernier quart de travail.

Indicateurs de production

Il y avait un système interne qui nous permettait de surveiller l'état de l'équipement, mais vraiment le client n'avait pas une image opérationnelle de ce qui se passait. Ils avaient besoin d'une visualisation. Une solution a été trouvée, et elle a donné une autre chose intéressante. Il était nécessaire de contrôler la disponibilité des équipements, leur qualité et leurs performances.

L'accessibilité est lorsque la ligne fonctionne et que l'opérateur peut rivaliser calmement avec Anya. La productivité est la même pour le matériel, mais différente pour les opérateurs. La qualité, en théorie, devrait être au même niveau, c'est-à-dire que le taux de rejet dépend de la compétence de l'opérateur et de l'état technique des lignes (et elles sont également approximativement les mêmes).

En production, des pannes d'équipement se produisent et il y a, disons, ses états de «pré-rupture» que le système d'analyse ne lit pas. Autrement dit, en observant le fonctionnement de la ligne et la vitesse des différentes opérations, on peut dire qu'après 5 à 10 minutes, quelque chose peut échouer. Par exemple, le processus d'emballage du produit est violé - élémentaire, la date de sa fabrication a été «imprimée». Eh bien et ainsi de suite. Je ne découvrirai pas l'Amérique si je dis qu'il est économiquement plus raisonnable de réparer l'équipement à l'avance, avant une panne grave, car cela évite les temps d'arrêt graves.

Ce que nous avons fait et à quoi cela a conduit

Nous avons installé un écran sur chaque ligne de production, connecté des surfaces numériques au système d'entreprise Digital Signage (gestion de contenu centralisée), mis en œuvre une application pour celle-ci qui vous permet d'agréger les données, de les moudre en rapports sur chaque écran et de montrer à l'opérateur toutes les choses les plus importantes pour les changer. Nous avons mis en place toutes les interfaces, intégré les systèmes, documenté et transmis ces dernières pour accompagner les spécialistes de la production.

La ludification de la production a donné de très bons résultats pour le service RH. Le personnel est devenu plus impliqué dans le processus, plus motivé. Le seul point est que dans les industries dangereuses, la gamification doit être faite très soigneusement.

Total:

- L'opérateur intervient et commence à emballer.

- En regardant l'écran, il va au bon rythme pour terminer le plan d'ici la fin du quart de travail.

- Si vous voulez un bonus - rivalise avec les voisins.

- À tout moment, une prévision de fin de quart est disponible. Et si elle commence soudainement à diminuer sans raison apparente, vous devez vérifier la ligne pour d'éventuels problèmes.

Ce n'est pas une grande date ou une petite datamining. Il s'agit d'une simple tendance s'appuyant sur la décélération-accélération de la production. Et cela permet aux opérateurs et au superviseur de quart de comprendre ce qui se passe. Auparavant, ils ont vu l'image complète après coup, ou sur la base des analyses du technologue.

Le système peut répondre à différents déclencheurs et afficher des alertes. Avant sa mise en œuvre, ils pourraient retarder la mise en place de certains équipements de production, modifier les paramètres, éliminer les dysfonctionnements mineurs ou reconfigurer la production de toute autre manière. Maintenant, le temps de réponse a été réduit à cinq minutes. Les opérateurs et le chef voient immédiatement les informations et peuvent très rapidement influencer la situation.

Quel est le résultat? L'impact sur la production de facteurs tels que des dysfonctionnements d'équipements ou un arrêt imprévu a été réduit de 30%.

Les références