Pour ceux qui n'ont pas pu assister à la

Top 3D Expo , nous parlons de la production à petite échelle de pièces en plastique par

moulage sous vide en silicone, une master class sur laquelle a été organisée lors de la conférence avec l'aide de nos amis de

Foliplast .

VidéoSchéma de production à petite échelle de plastique

Tout d'abord, un scan 3D de la pièce nécessaire est effectué, puis un modèle 3D est créé et, en utilisant l'une des méthodes d'impression 3D, un prototype / modèle maître est réalisé, sur la base duquel il est déjà possible d'obtenir un lot en utilisant des systèmes d'injection sous vide et des accessoires en silicone. pièces finies en polyuréthane.

Objectif de la technologie de coulée sous vide

Actuellement, la sérialité de tous les produits en Russie est réduite et se situe dans le domaine des petites / moyennes séries. Ainsi, la technologie de coulée sous vide est devenue une demande pour la production de telles séries.

Avantages de la coulée sous vide

Le principal avantage est un temps de production très court, après la création d'un modèle 3D, et l'utilisation de matériaux aux propriétés diverses, notamment des polyuréthanes à deux composants qui imitent les plastiques de base et le caoutchouc. Dans le même temps, les produits ne présentent pas de différences externes et sont entièrement conformes aux produits fabriqués sur une machine de moulage par injection traditionnelle (TPA) à partir d'une classe de matériaux, et conviennent pour tester la technologie. La texture de la surface dépend de la technologie d'impression 3D du prototype. En conséquence, si vous souhaitez obtenir une qualité comme après le TPA, vous devez affiner le prototype. Dans la plupart des cas, il s'agit d'un travail manuel et pour le réduire, nous utilisons la technologie de stéréolithographie dans l'impression 3D de prototypes.

ÉquipementNous nous sommes concentrés sur deux fabricants de systèmes d'injection sous vide - la société allemande KLM et la société chinoise WINGS TECHNOLOGY. Dans le tableau, les paramètres les plus élémentaires / importants auxquels il convient de prêter attention lors de la sélection de l'équipement sont surlignés en vert.

Systèmes d'injection sous vide KLM , Allemagne

Systèmes d'injection sous vide WINGS TECHNOLOGY , Chine

Systèmes d'injection sous vide WINGS TECHNOLOGY , Chine

Equipement auxiliaire

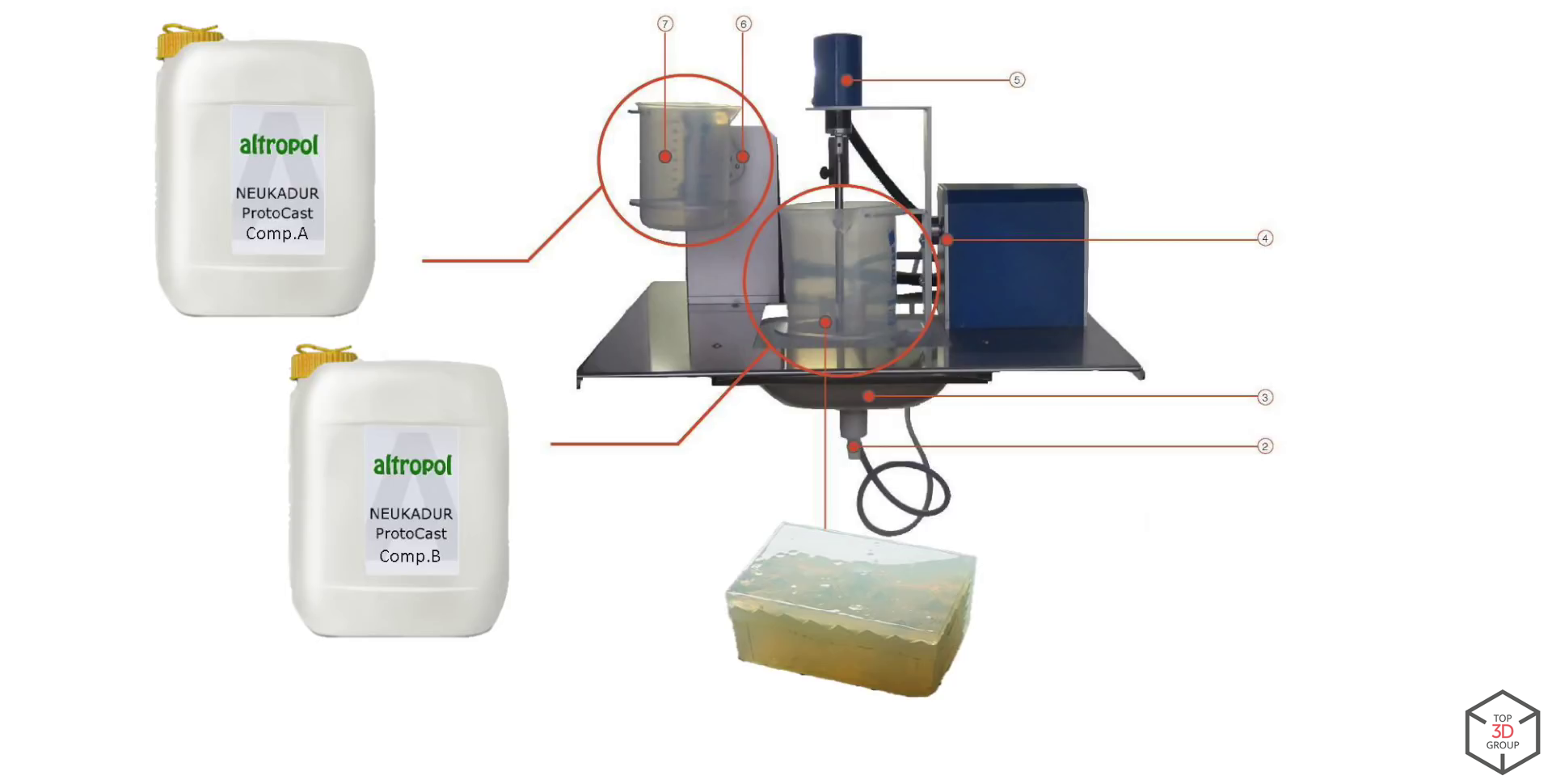

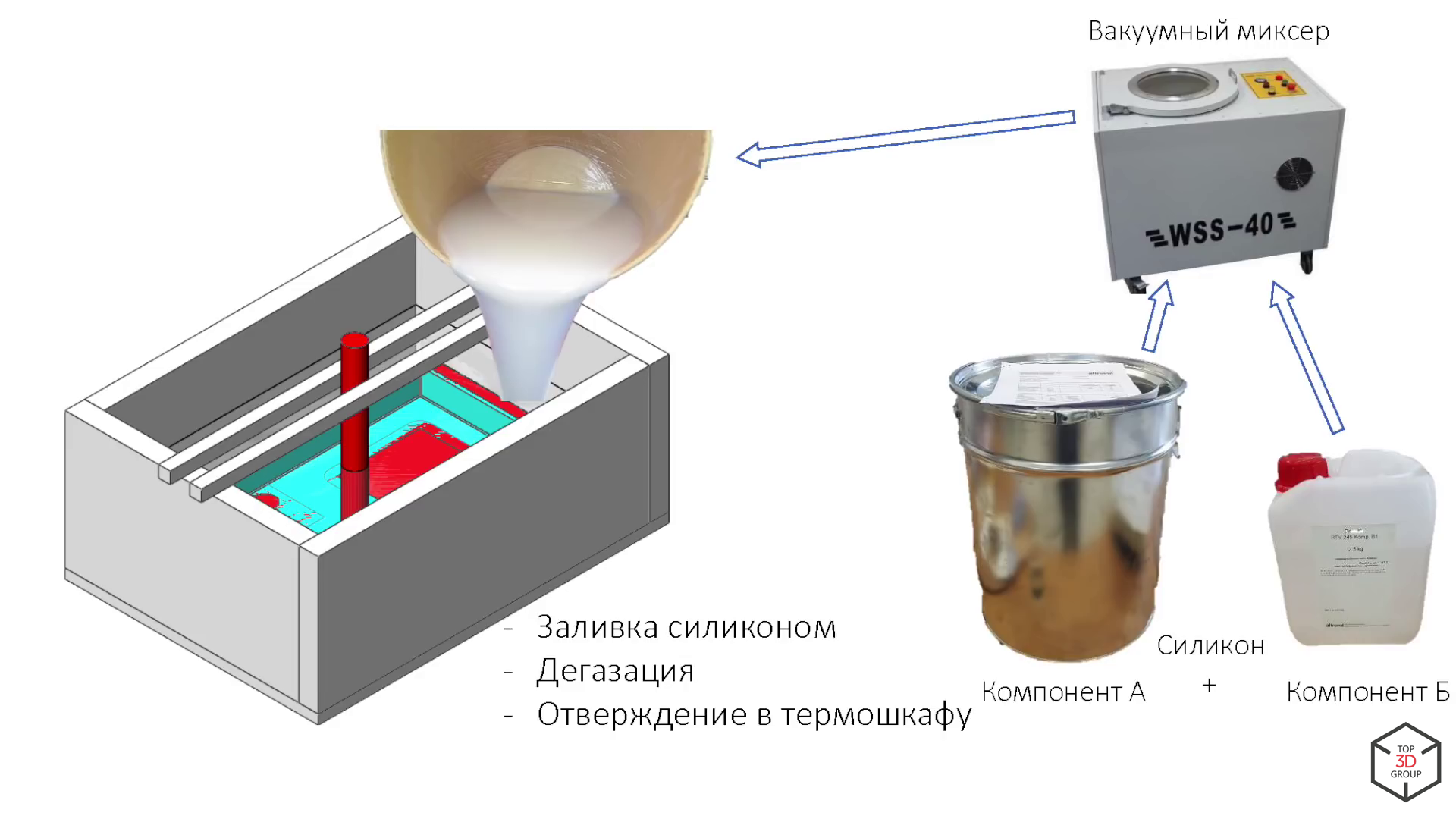

Equipement auxiliaireDans la fabrication et le moulage des moules en silicone, un équipement auxiliaire est utilisé - une armoire chauffante (chauffer les matériaux à 40 degrés avant la coulée, polymérisation à 60/70/80 degrés), un mélangeur sous vide (pour la fabrication d'accessoires en silicone - évacuation et mélange simultanés de silicone, éliminant les bulles d'air de silicone), distributeur de silicone (dosage automatique et fourniture de silicone).

Matériaux

MatériauxDes polyuréthanes et des silicones de coulée sont utilisés. Il existe un grand nombre d'entreprises proposant des matériaux sur le marché, les principaux fabricants sont présentés ci-dessous.

Machine de moulage par injection sous vide

Machine de moulage par injection sous videLa machine se compose des éléments de base suivants:

Armoire à vide. Construction en acier inoxydable, pompe l'air hors de la chambre de cuisson.

2. Le système d'injection, composé de deux tasses, A et B, chacune pour son composant, ainsi que le système d'alimentation et de mélange.

Dispositif de système d'injection:

La technologie

La technologieLa technologie de coulée sous vide comprend les principales étapes suivantes:

1. Master model, préparation:

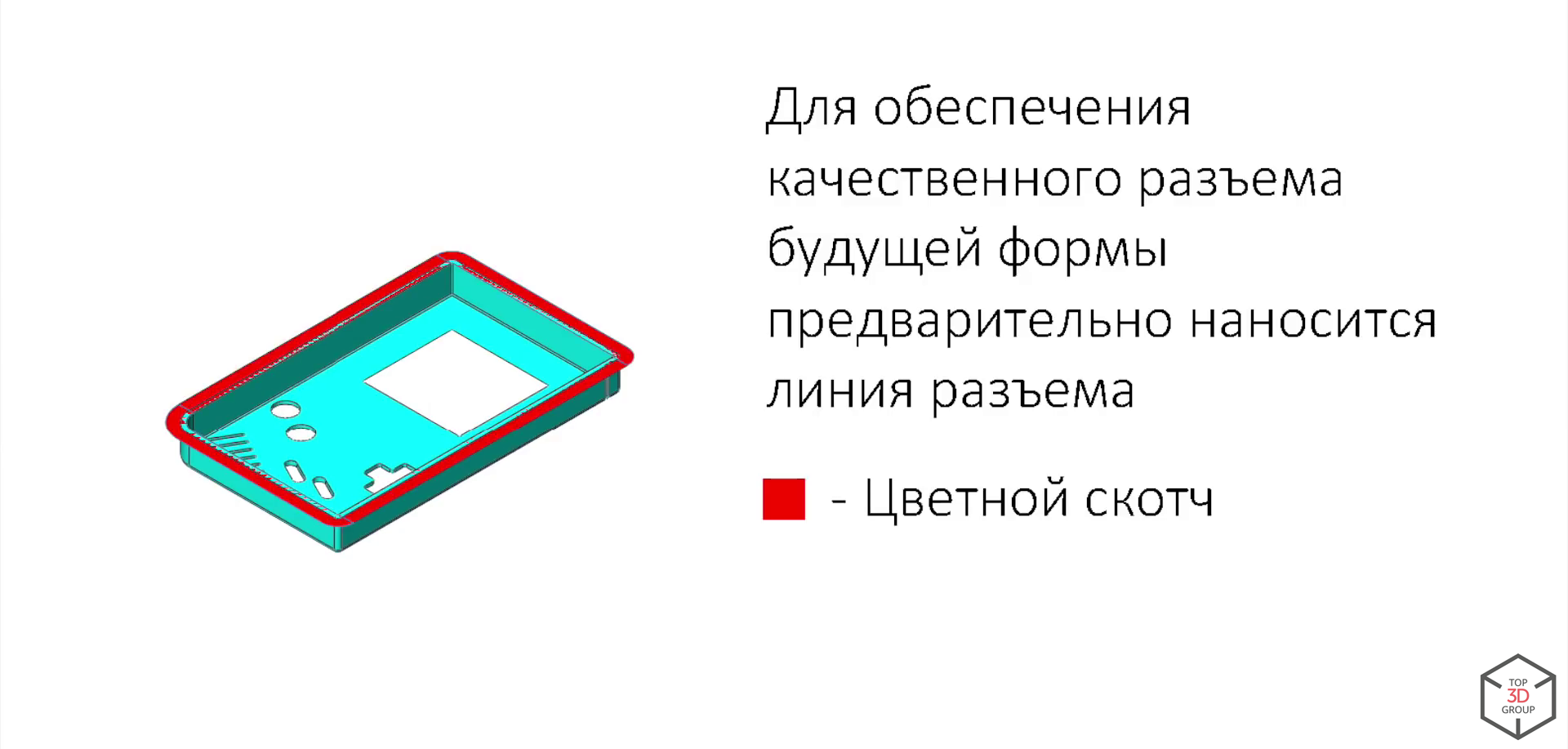

2. Création d'une ligne de connexion:

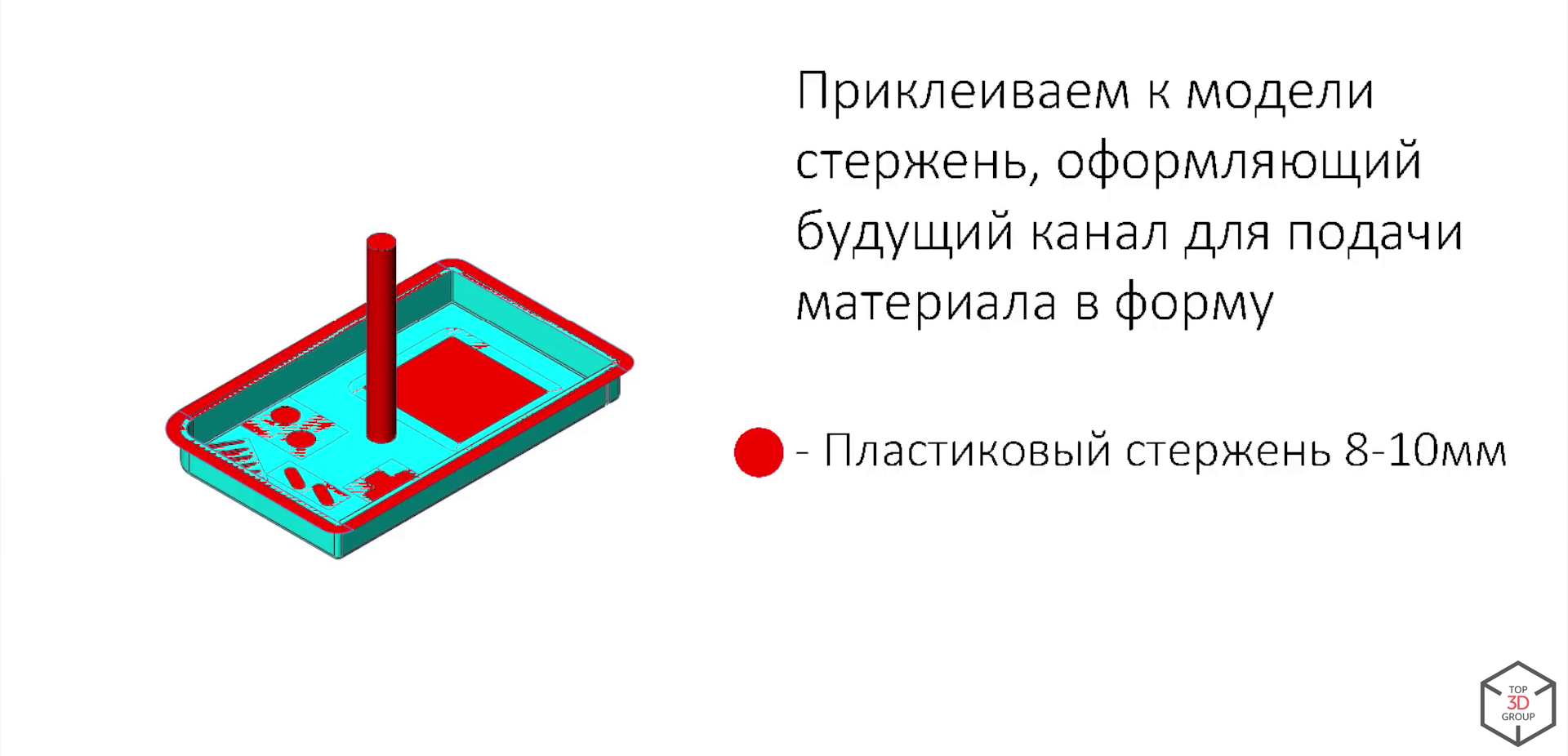

3. Système de déclenchement:

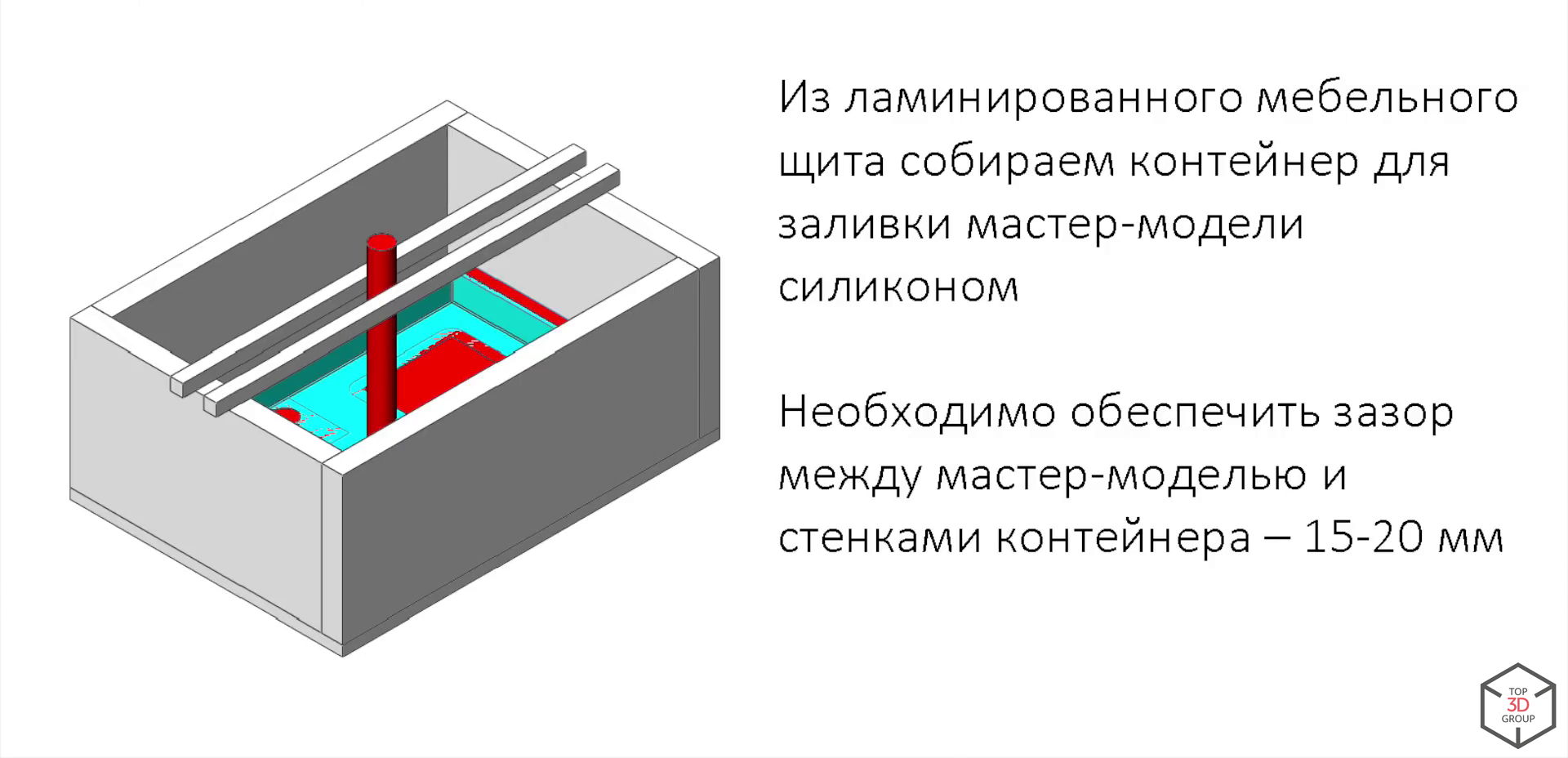

4. Assemblage du conteneur:

5. Remplir le modèle principal de silicone

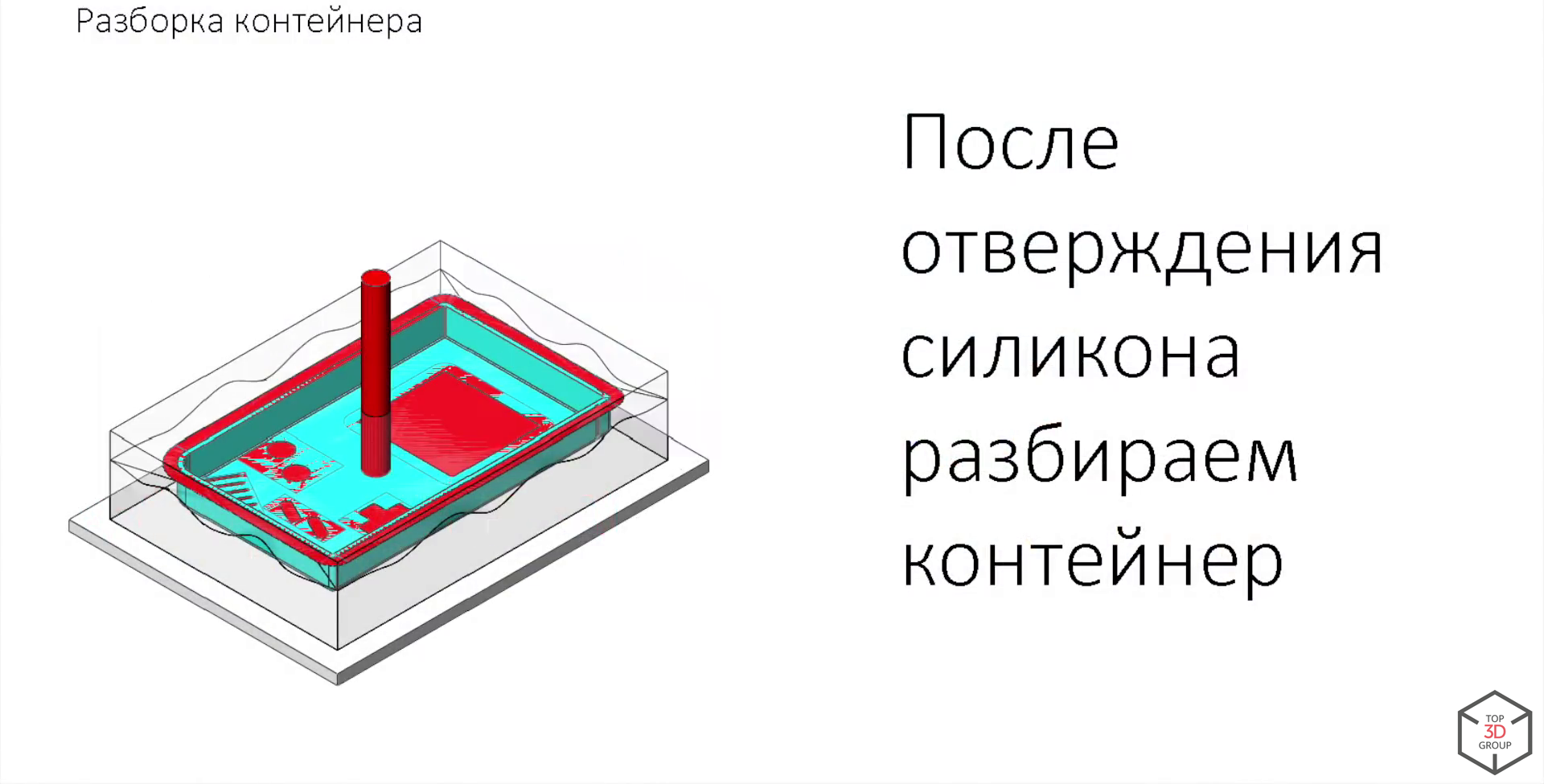

6. Démontage des conteneurs

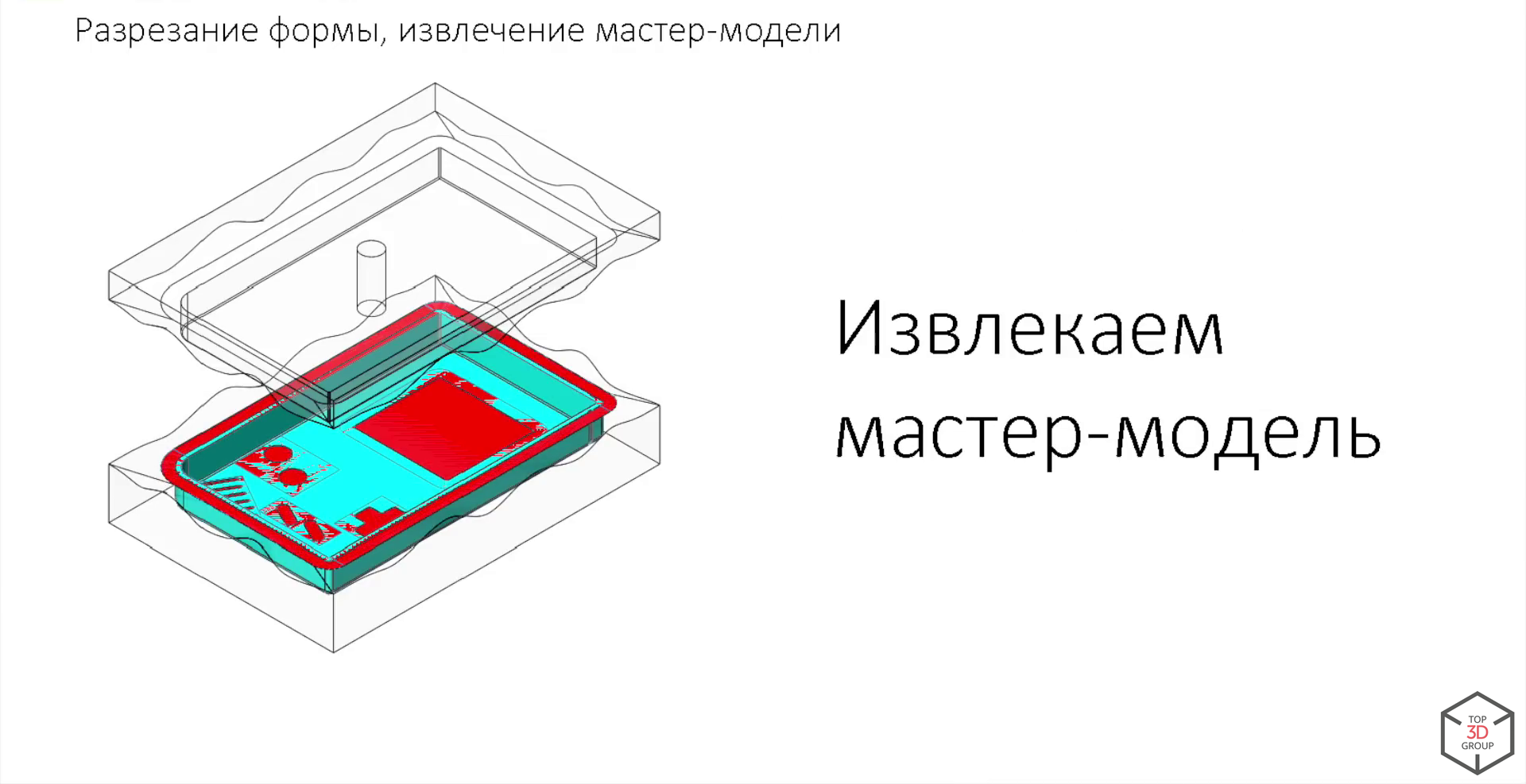

7. Couper le moule, extraire le modèle principal

Il est nécessaire d'utiliser l'évacuation pour extraire l'humidité des composants, sinon le polyuréthane peut commencer à bouillir. En utilisant des composants pratiquement non rétractables, nous pouvons obtenir 14 normes de précision sur les produits. Jusqu'à présent, aucun type d'impression 3D ne peut offrir des produits en plastique de qualité tels que la coulée sous vide pour une production en petite ou en série. À partir de 3 à 5 produits, il est économiquement plus rentable d'utiliser la coulée sous vide au lieu de l'impression 3D.

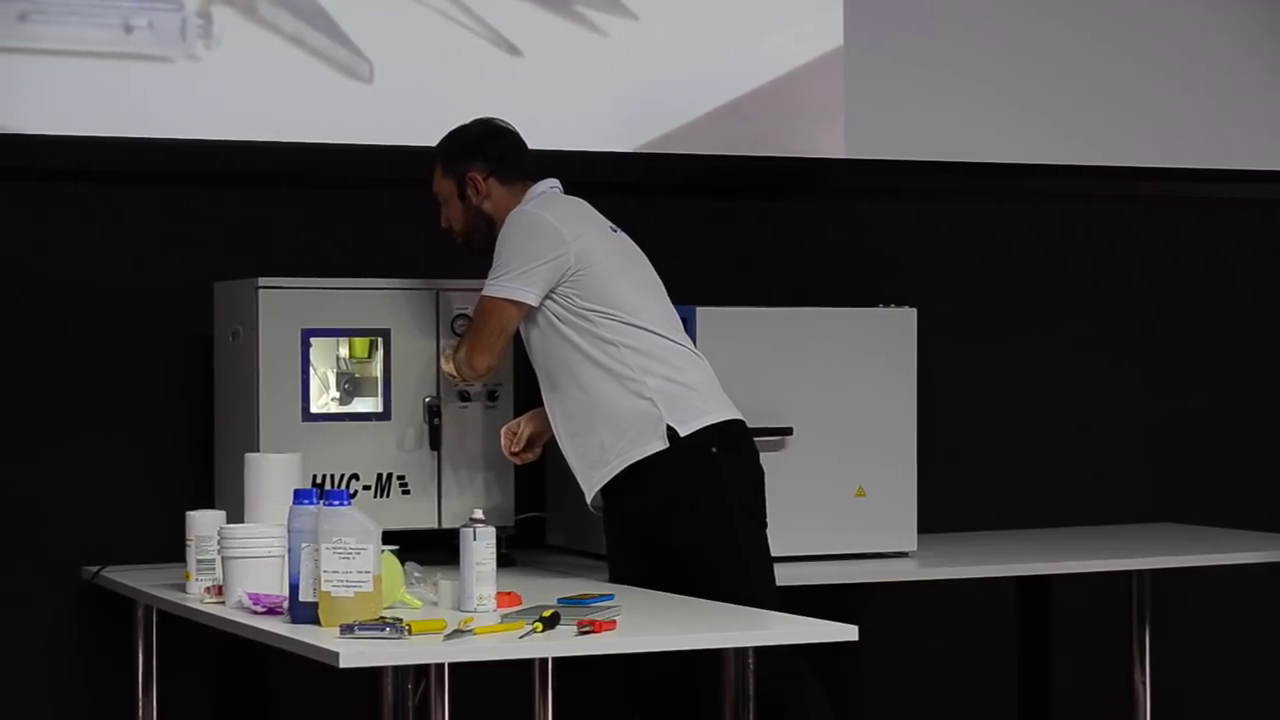

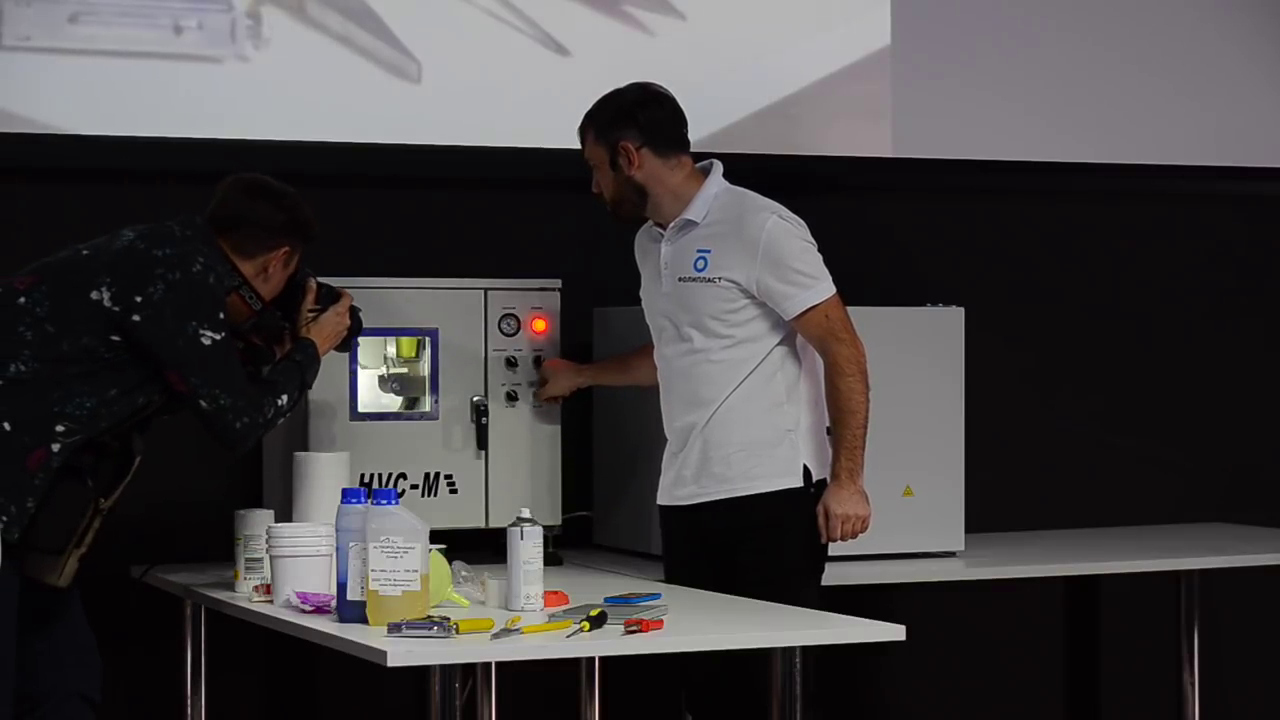

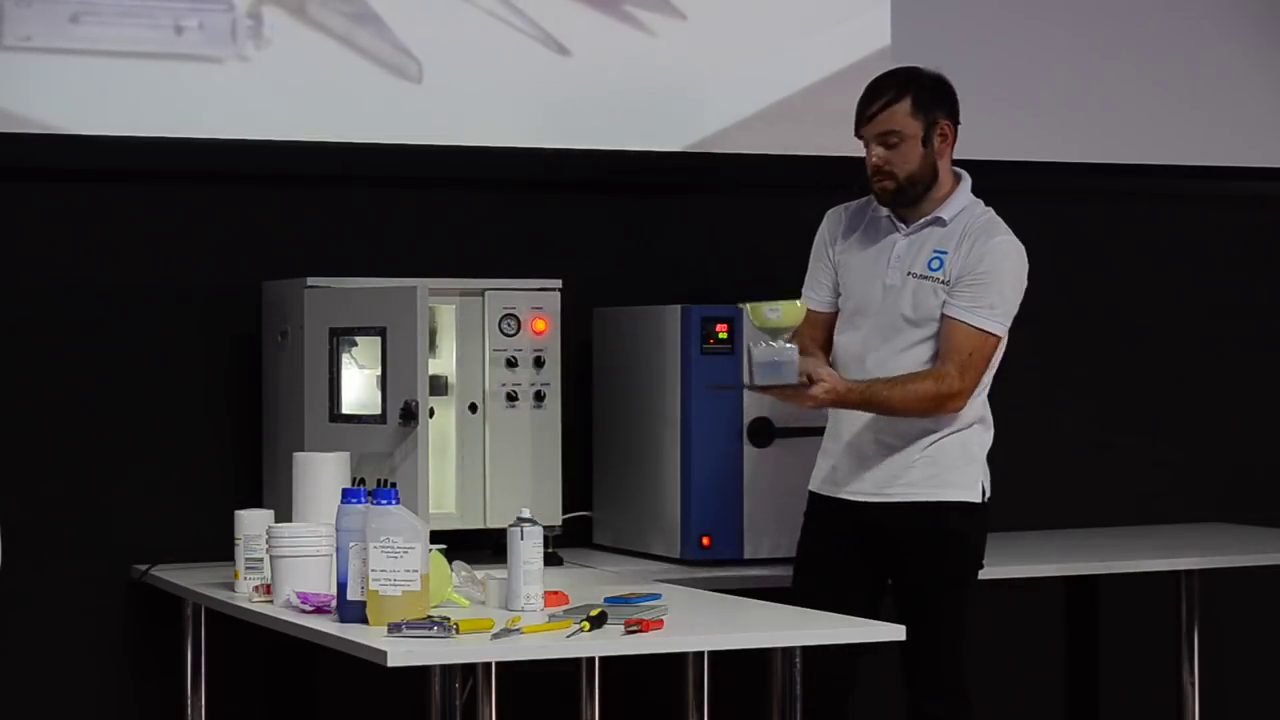

Démonstration technologiqueNous démontrons la fabrication du produit sur une machine compacte HVC-M.

Dans un four thermique, nous chauffons le moule en silicone.

Nous traitons le moule en silicone avec un agent de démoulage (spray silicone).

Nous posons des tiges métalliques sous la forme pour former des trous suffisamment précis sur le produit.

Nous assemblons et fixons le formulaire avec des agrafes métalliques à l'aide d'une agrafeuse. Résistance de forme - environ 25 cycles, vous pouvez augmenter le nombre de cycles à 50-70, si ce n'est la précision géométrique si importante des dimensions des produits.

Nous appliquons du ruban adhésif pour empêcher l'excès de polyuréthane de s'écouler du moule à travers la ligne de connexion.

Nous plaçons un entonnoir.

Nous préparons le nombre requis de composants nécessaires (le poids de remplissage est de 120 grammes - cela nécessite 40 grammes de composant A et 80 grammes de composant B.

Nous plaçons la tasse avec le composant A dans la chambre et montons la lame de mélange.

Nous préparons le composant B et mettons la tasse avec le composant dans la chambre.

Nous fermons la chambre et allumons le vide (l'évacuation dure environ 10 minutes).

Le processus de préparation est terminé. Nous mélangeons les composants et détectons 2,5 minutes.

Le mélange est prêt à remplir le moule. Nous tournons le bol avec le composant B vers le bas en tournant l'interrupteur à bascule et les composants à travers l'entonnoir entrent dans le moule.

Éteignez l'aspirateur et observez comment l'air sort du moule, les composants le remplissent.

Nous pompons de l'air dans la chambre.

Le processus de coulée est terminé.

Nous ouvrons l'enceinte sous vide et plaçons le moule dans une armoire chauffante pour une polymérisation ultérieure, ce qui prend environ 30 minutes pour ce matériau.

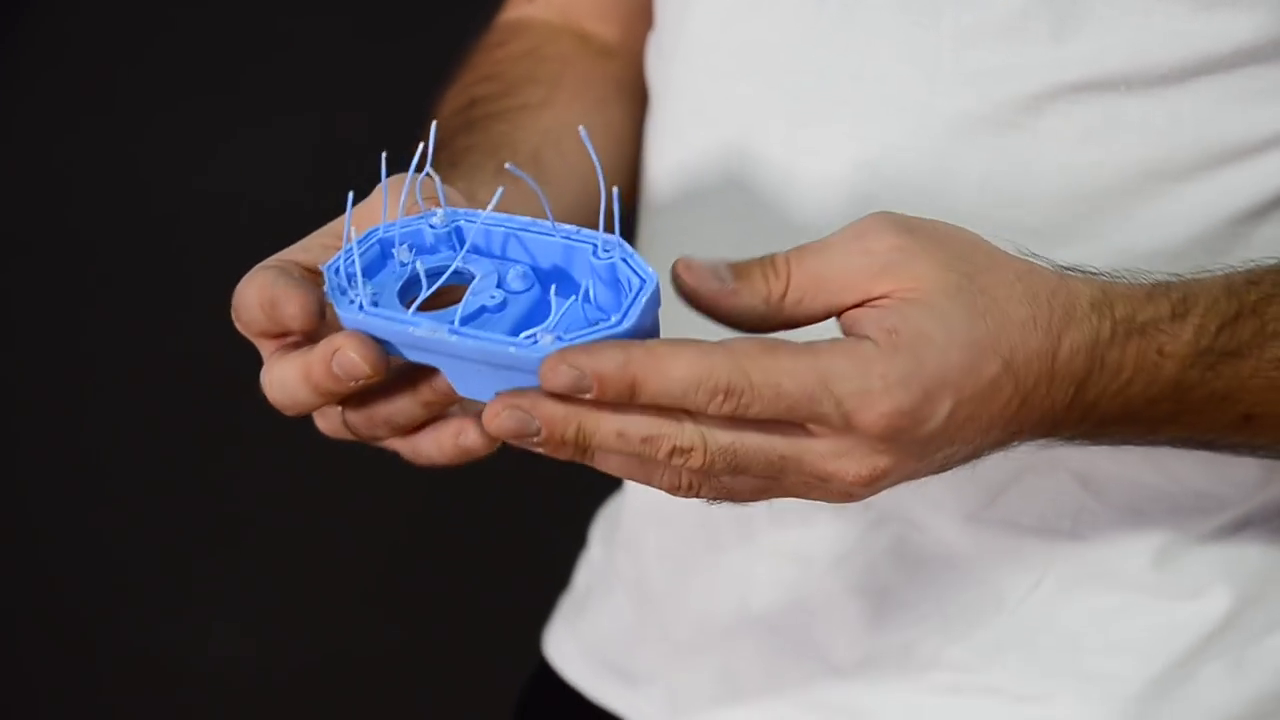

Notre casting est prêt. Idéalement, il doit être soufflé à l'air froid, car il est toujours flexible.

Nous avons obtenu un produit fini fonctionnel avec la texture de surface nécessaire, la couleur dont nous avions besoin, les propriétés physiques et mécaniques nécessaires, ce qui a permis d'éliminer le flash et les éléments du système de portail.

Différences entre la coulée sous vide classique et automatisée

Différences entre la coulée sous vide classique et automatiséeSystème de coulée sous vide classique

Système de coulée sous vide automatisé

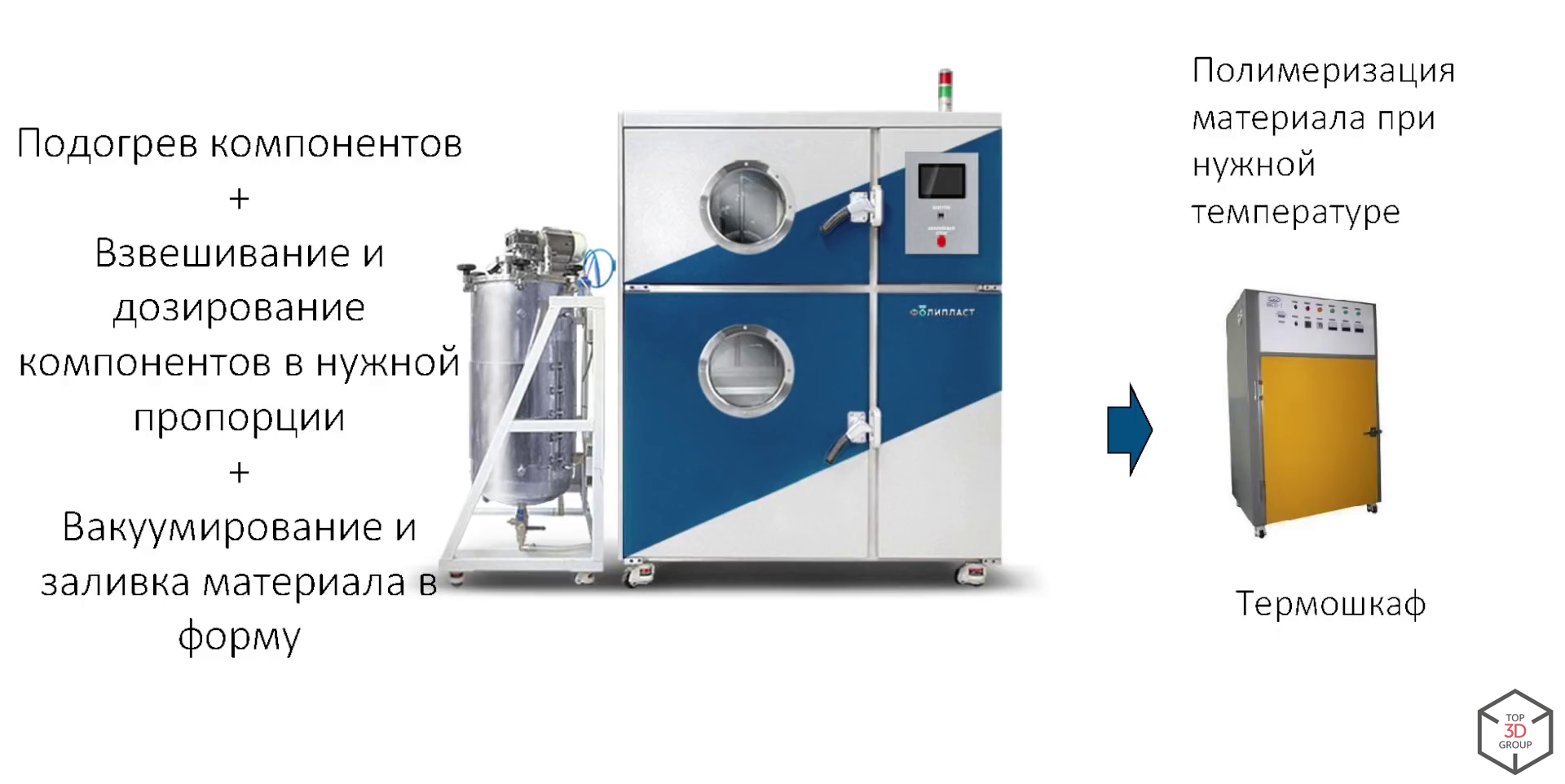

Actuellement, un schéma de coulée sous vide automatisé est largement utilisé. Le dosage, l'approvisionnement, la préparation, l'évacuation du mélange et la coulée dans le moule se font automatiquement, en un seul nœud. Ce schéma vous permet de réduire considérablement le cycle de coulée, soit - 4 minutes dans la version automatique, contre 12 minutes dans la version classique. L'ensemble du processus est réduit d'environ 1,6 fois.

Machines de moulage par injection automatisées:

Ligne de coulée sous vide entièrement automatisée. En Russie, il n'y a pas encore de telles lignes, mais vous pouvez commander:

Schéma d'une ligne de coulée sous vide automatique:

La coulée sous vide du plastique en silicone est le meilleur moyen de produire des lots de produits petits et moyens, occupant fermement sa position entre le prototypage d'impression 3D et la production en série en usine et offrant un coût raisonnable des produits tout en maintenant une haute qualité.

Vous pouvez commander des pièces et du moulage sous vide à petite échelle de plastique en silicone, ainsi que l'achat d'

équipement et de

matériaux pour cela dans la

boutique Top 3D - nous choisirons la meilleure option pour toute tâche.