Une histoire photo d'Atommash, la fierté de Rosatom, est une production gigantesque, où ils fabriquent les coques de l'un des réacteurs nucléaires les plus populaires pour les centrales nucléaires: VVER-1000 et VVER-1200.

Récemment, j'ai été invitée à partager l'expérience de vulgarisation scientifique lors de l'événement

Neforum Science. La réunion a été organisée avec la participation de Rosatom, et là ils ont proposé d'inclure le sujet atomique dans leurs revues. Ils ont décidé de commencer par des reportages photo. En un jour, ils ont réussi à visiter une centrale nucléaire et une centrale nucléaire. Rapport d'aujourd'hui de la production.

Atommash est situé dans la région de Rostov près de la ville de Volgodonsk et fait partie d'Atomenergomash, la division d'ingénierie de Rosatom.

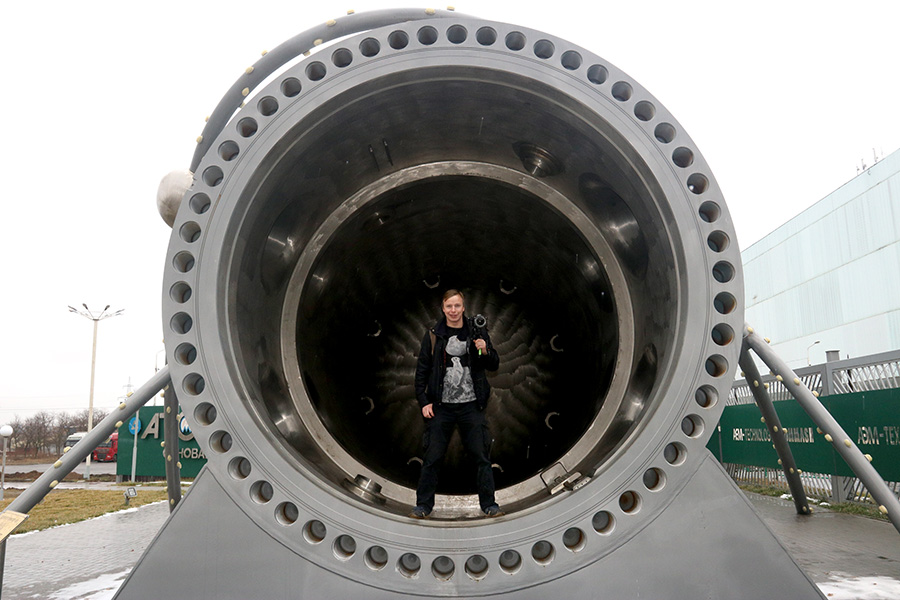

À l'entrée, un monument original de la cuve du réacteur VVER-1000 attire l'attention. Pour le créer, l'un des trois vrais réacteurs VVER-1000 a été utilisé, ce qui n'a pas été réclamé après une forte réduction du volume de construction de nouvelles centrales nucléaires en URSS après Tchernobyl. Aujourd'hui, il n'est plus possible de les utiliser dans les gares en construction, il a donc été utile comme monument.

La visite a eu lieu en compagnie d'Andrey

Urbanturizm - un blogueur vidéo intéressé par l'histoire de la technologie, de l'architecture, du métro, de l'énergie nucléaire, etc.

À l'entrée de tous les employés et invités attendent des tourniquets et des cadres de détecteurs de métaux, et même plus tôt, des «tubes» - des éthylotests, dans lesquels chacun doit souffler et attendre qu'un signal vert passe en production.

Comme ils ne fonctionnent pas avec des composants de combustible nucléaire, la procédure d'inspection à l'entrée et à la sortie est beaucoup plus simple que dans les centrales nucléaires, mais tous les équipements photo-vidéo ont été ignorés uniquement conformément à la liste et avec vérification des numéros de série.

À l'entrée, l'attention a été attirée sur un conteneur pour la collecte des articles ménagers chimiquement dangereux: lampes fluorescentes et piles. Rosatom met fortement l'accent sur la propreté environnementale de ses activités, et cela s'exprime non seulement dans les relations publiques, mais aussi dans de petites choses très utiles.

Chaque travailleur et visiteur devrait avoir un équipement de protection individuelle avec lui: un casque et des lunettes. Pour de nombreux employés et blogueurs, le casque est remplacé par un «cercueil» - une casquette de baseball avec un cadre en plastique dense à l'intérieur. La masse des produits fabriqués dans l'usine est de plusieurs dizaines de tonnes, et un tel casque protège contre les coups de tête accidentels sur une poutre aussi efficacement qu'un casque conventionnel, et n'aide pas contre un réacteur de plusieurs tonnes.

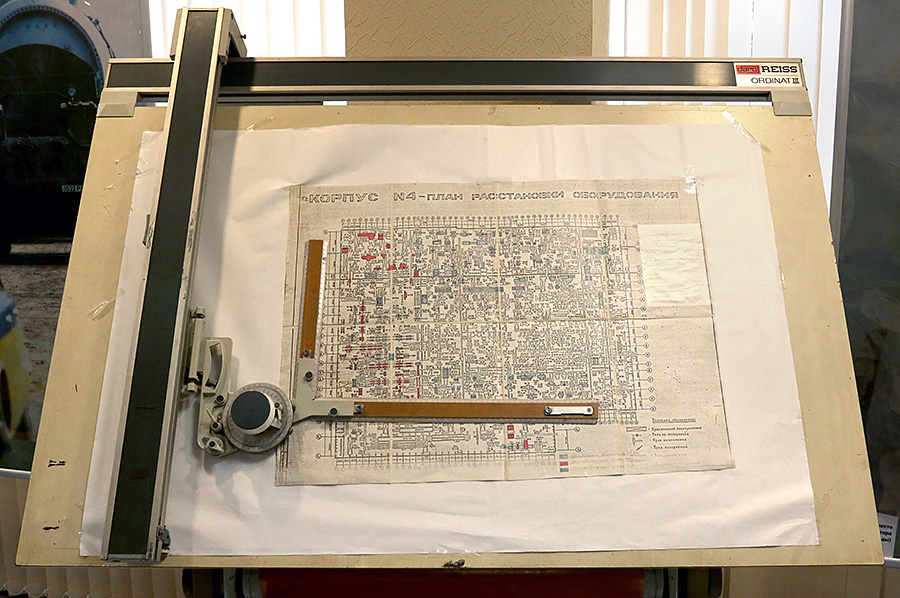

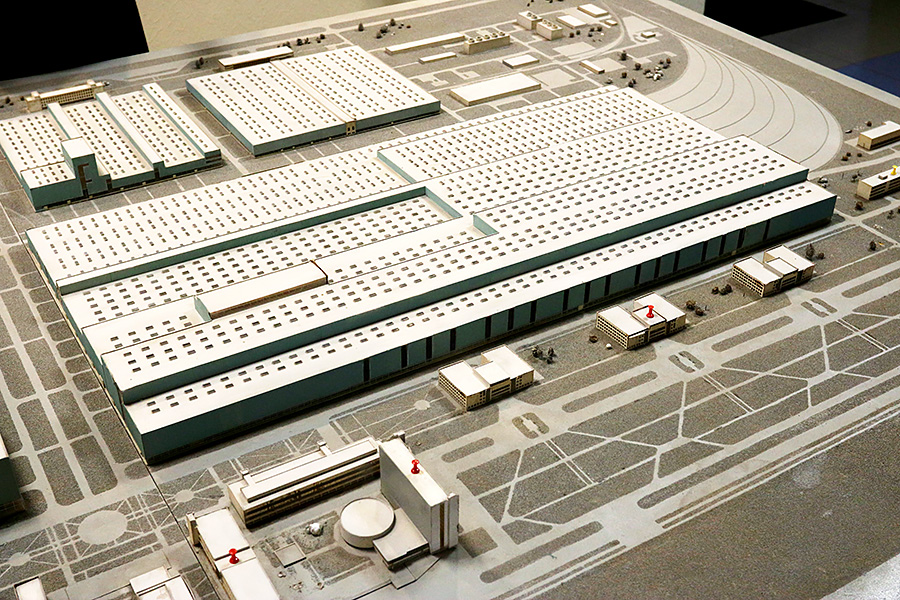

Le premier point de la visite est un musée. L'exposition la plus intéressante ici est la configuration de l'entreprise. Un employé du musée, non sans fierté, montre l'ampleur de l'entreprise.

Bien que certains bâtiments du projet n'aient jamais été construits (ils sont marqués de marques rouges sur la disposition), mais par rapport à une photographie spatiale, ils ont réussi à réaliser la partie principale des installations de production.

Atommash, également appelé VZTM, a commencé à être construit en 1974. Il est devenu l'un des projets de construction les plus importants de l'Union soviétique de l'époque, censé faire face au manque d'électricité dans l'économie en croissance de l'État socialiste. Puis ils ont pensé et planifié à l'échelle des décennies, et déjà au début des années 70, ils savaient que dans les années 80, ils auraient besoin de l'énergie qu'ils espéraient obtenir de l'atome.

«Ensuite, les titans ont créé l'industrie nucléaire», explique le guide, et je me souviens des réalisations spatiales de l'URSS. En effet, il y avait alors beaucoup de titans. Il est même difficile de croire qu'il s'agissait de gens ordinaires, assez talentueux et motivés, dont le besoin a été ressenti par l'État et a permis de travailler et de se réaliser.

Les ateliers de production Atommash ont été créés sur le principe inverse. Pas d'abord la boîte, puis l'équipement, mais d'abord l'équipement, dans des pavillons temporaires, qui étaient situés selon les opérations technologiques prévues, et seulement ensuite - les murs de la capitale des ateliers.

Le résultat d'une telle construction peut être considéré comme la hauteur inégale du toit de l'atelier principal, qui correspond à l'équipement se trouvant à l'intérieur.

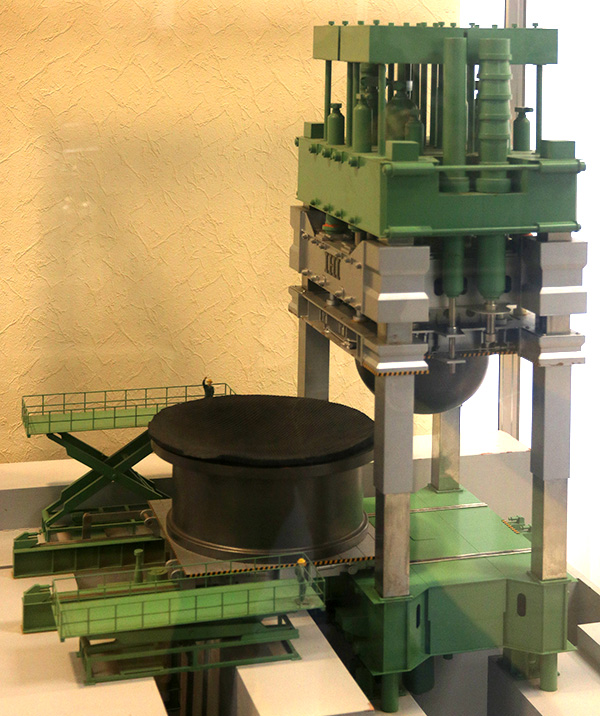

Il est caractéristique que presque toutes les machines lourdes de l'usine soient étrangères. Presse - IHI japonais, carrousel allemand - Dörries, il y avait aussi des noms suédois (ESAB) et italiens (BREDA).

La presse japonaise est une fierté distincte de l'usine. Dans le musée, vous pouvez voir le modèle actuel de la presse. Ils disent qu'il a été présenté comme une compensation pour non-respect des dates de livraison et d'installation de cette machine.

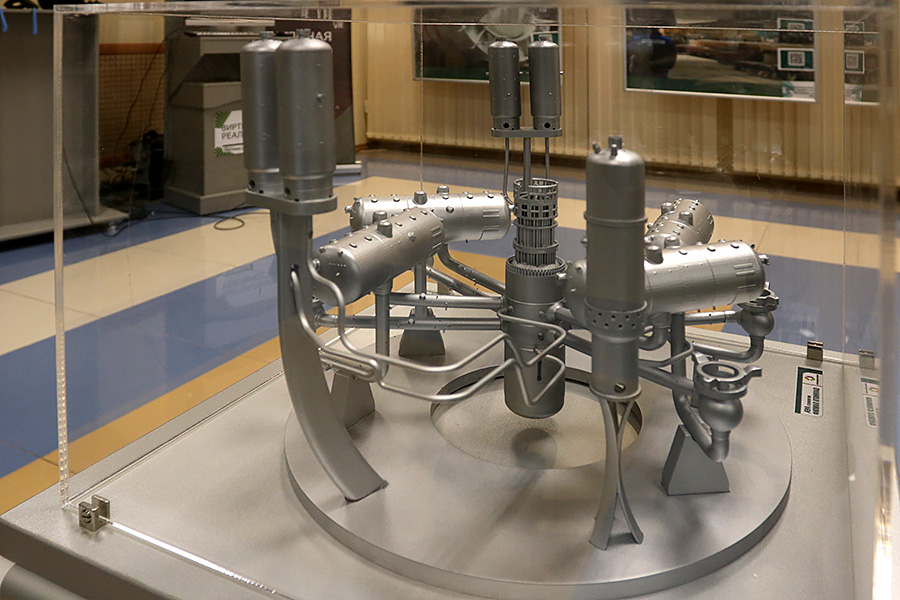

D'autres modèles montrent mieux quels produits sont fabriqués aujourd'hui et comment ils sont utilisés dans l'énergie nucléaire.

Réacteur nucléaire

VVER-1000

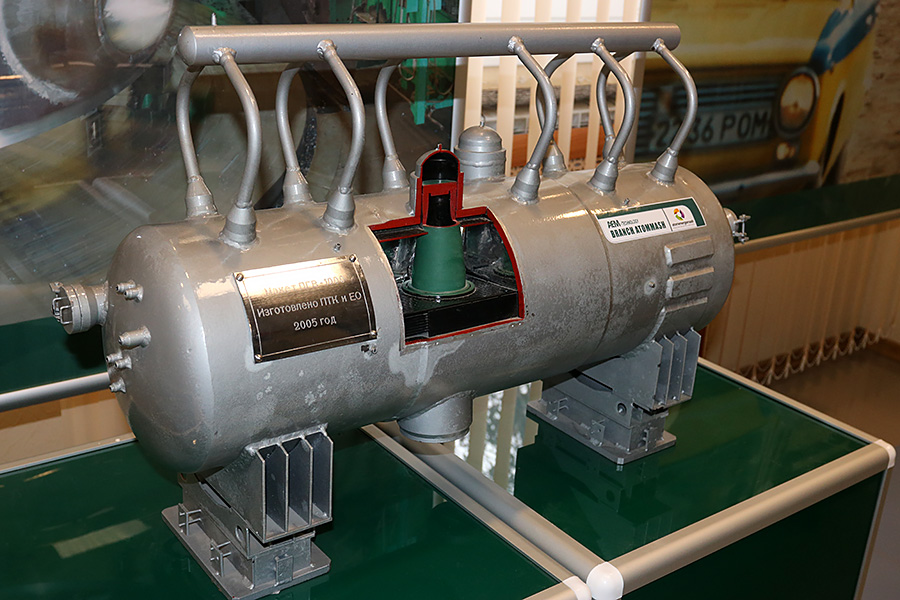

Générateur de vapeur de réacteur

Depuis les années 80, des réacteurs nucléaires VVER-1000 sont fabriqués dans l'usine. L'accident de Tchernobyl a rayé l'avenir atomique de l'énergie soviétique. En 1986, les commandes de produits pour le ministère de l'Environnement ont presque cessé et l'usine a dû être repensée. Tout cela a aggravé les années 90, ce qui s'est avéré être un coup dur pour tout le pays.

Mais il était possible de travailler un peu pour l'espace. Il s'avère qu'Atommash a lancé un élévateur à fusée pour le

projet Sea Launch .

En général, la spécialisation d'Atommash, en plus des équipements pour les centrales nucléaires, est la production de produits métalliques de grande taille et lourds. L'usine fonctionne pour la science - elle a fabriqué des éléments du tokamak

T-15 pour l'Institut Kurchatov, et pour l'énergie non nucléaire - les turbines à gaz et pour l'industrie pétrolière - l'équipement des raffineries de pétrole.

Le retour à la famille atomique s'est produit relativement récemment - en 2009, quand Atommash est devenu une partie de Rosatom. Maintenant, ils fabriquent des réacteurs VVER-1200, dont nous avons vu la production.

Les premiers produits ont déjà été livrés à la centrale nucléaire biélorusse.

Nous passons à l'atelier principal. Le temps de décembre dans le sud de la Russie ne prend pas soin de vous. Dans la rue, il est nuageux, une pluie bruine et quelque part derrière le brouillard et la suspension d'eau dans l'air, vous pouvez voir les tours de refroidissement de Volgodonsk TPP-2, qui alimente Atommash en énergie.

Dès que les yeux se sont adaptés au crépuscule de l'atelier, une gigantesque presse a attiré toute l'attention.

La hauteur de cette travée du plancher de l'usine est de 40 mètres. La hauteur de la presse est un peu moins - avec un bâtiment de cinq étages ou plus.

L'effort créé est de 15 mille tonnes.

La presse est utilisée pour le traitement à chaud de produits métalliques. A proximité se trouvent des fours pour chauffer des billettes jusqu'à 1200 degrés, mais, malheureusement, ils ne pouvaient pas voir le travail de la presse avec du métal chaud.

Dans la travée adjacente, une plate-forme de presse est pliée, déformée par la température élevée des pièces.

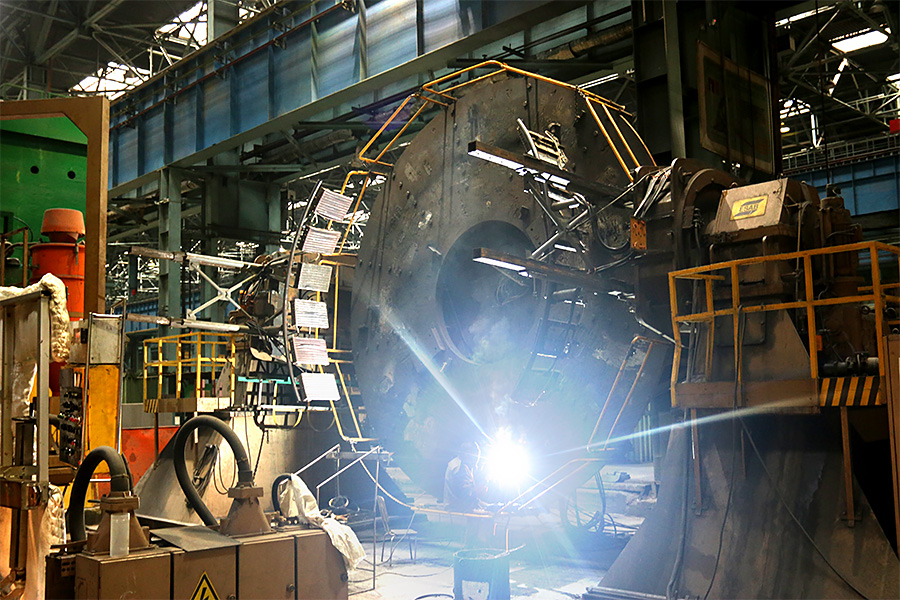

Les réacteurs et les générateurs de vapeur ont des logements empilés de plusieurs segments, qui sont soudés par l'argon, l'argon-arc et le soudage à l'arc submergé.

Après chauffage et pressage, les produits se dispersent en fonction de leur destination et retournent à cette travée sous une forme finie pour le recuit et la réussite des tests.

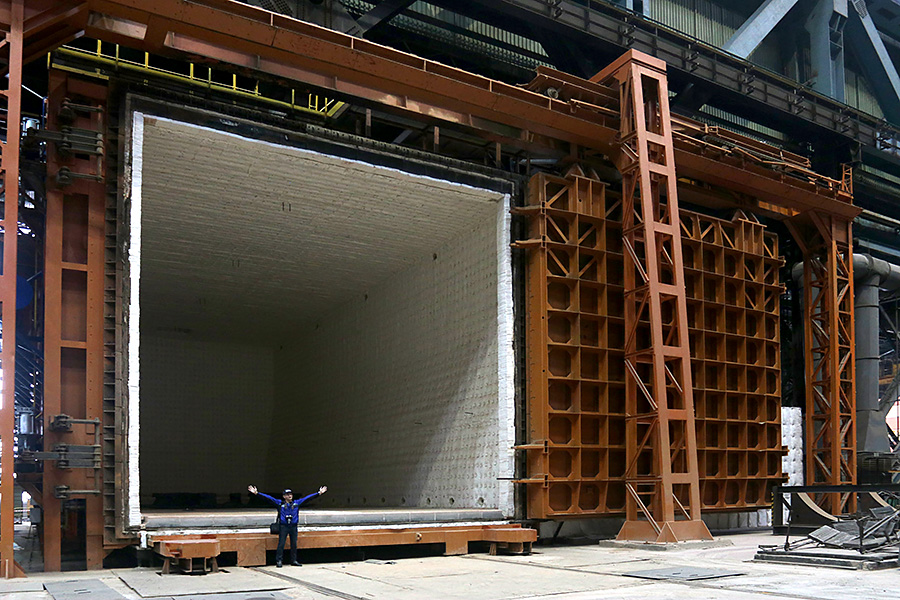

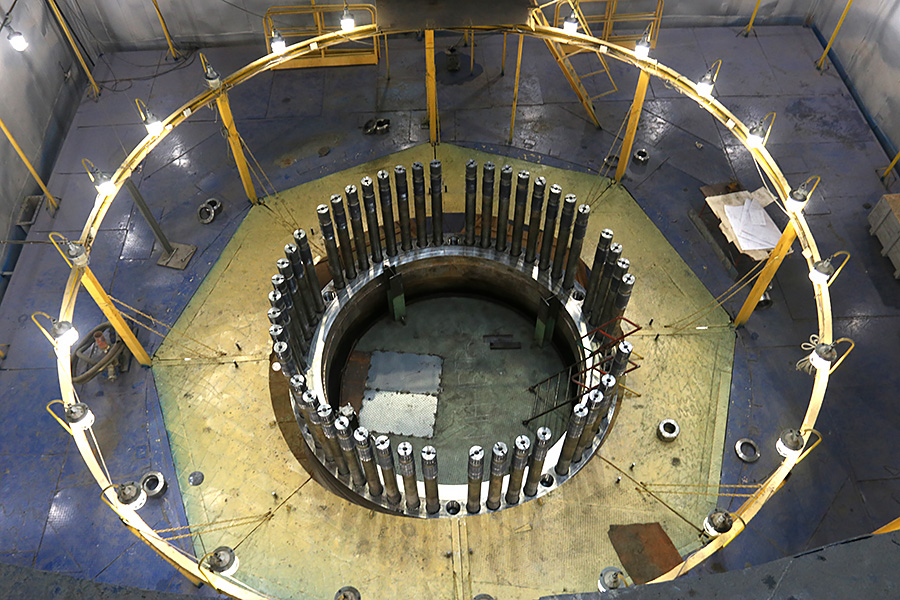

Le chauffage, le pressage, le soudage, le perçage entraînent l'accumulation de contraintes internes dans la pièce et elles doivent être éliminées par recuit - chauffage à 650 degrés et refroidissement progressif de la pièce avec le four. Les fours de recuit sont également gigantesques: une ouverture de 8x8 mètres.

Comme nous n'avons pas trouvé le four en fonctionnement, nous avons réussi non seulement à regarder à l'intérieur, mais aussi à entrer et à regarder à l'extérieur à travers les yeux d'un réacteur ou d'un générateur de vapeur fraîchement recuit.

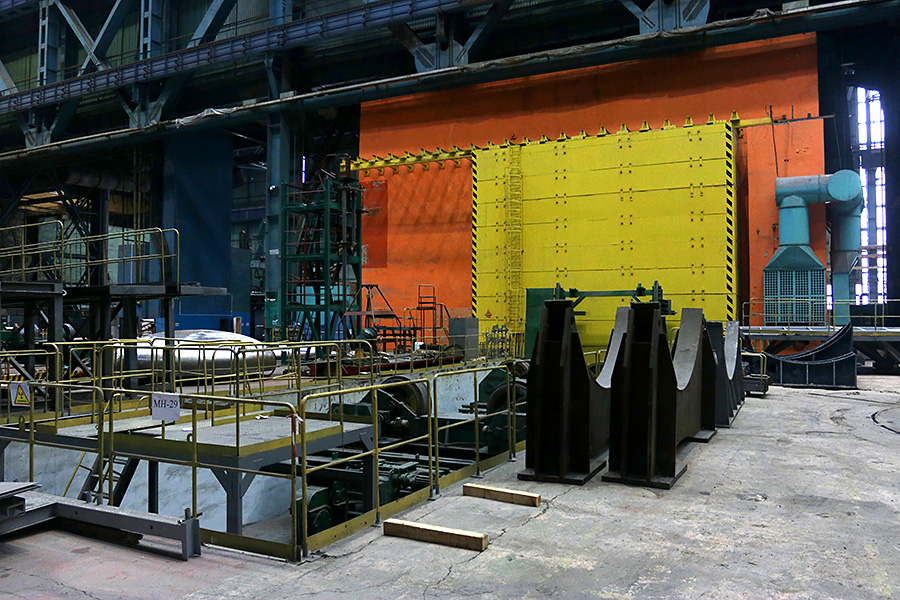

Après recuit, le produit attend un autre test avec de l'eau et des "tubes à rayons X". Une caméra à rayons X pour visualiser et rechercher à distance les défauts internes attire l'attention avec un orange d'avertissement.

Il est aussi énorme que le poêle, mais une porte en béton armé de quatre mètres est ajoutée afin que la radiographie n'affecte pas le personnel.

Pour entraîner une porte monumentale sur un rail, un entraînement par chaîne est utilisé.

Même si les rayons X montrent la pleine disponibilité du réacteur, ils ne lâcheront tout simplement pas. Il y a encore un test d'eau à venir.

Pour confirmer l'état de préparation, le réacteur est pompé avec de l'eau à une pression de 250 atmosphères, bien que sa pression de travail soit de 160 atmosphères.

Et seulement après toutes les procédures, Atommash garantit ses produits et les envoie aux clients.

En général, tout y est gigantesque. Je ne peux même pas croire qu'un équipement aussi lourd soit nécessaire pour extraire l'énergie de ces petits atomes. Même les grues sur poutre se déplacent sur deux niveaux et ont des capacités de charge différentes.

Mais qui a besoin d'un travail poussiéreux à l'ordinateur dans l'espace ouvert de Rosatom?

Travailler avec des générateurs de vapeur nécessite plus de travail de bijoux, car il y a de nombreux éléments à l'intérieur et à l'extérieur. Ils travaillent avec eux dans la travée adjacente de l'atelier.

Il y a moins d'équipement lourd, plus de machines et plus de travailleurs.

Plus de soudure et plus de meulage.

Ici, j'ai pu observer une opération - l'inclinaison, c'est-à-dire rotation de la pièce de 90 degrés. Deux élingues, un grutier, une grue de 125 tonnes et un appareil de basculement sont nécessaires pour transformer une pièce d'acier de 45 tonnes en 5 minutes.

À proximité - le corps de traitement du réacteur expérimental

MBIR est en cours de traitement, ce qui devrait rapprocher l'avenir radieux de l'énergie nucléaire à

neutrons rapides . Il est prévu que ces réacteurs seront plus sûrs et plus respectueux de l'environnement, car les déchets des réacteurs nucléaires modernes et du plutonium de qualité militaire peuvent y être utilisés comme combustible.

Dans le même vol de l'atelier, il y a une chambre à rayons X séparée pour les générateurs de vapeur.

Par son ampleur, il est clair que le rayonnement n'y est pas aussi intense que pour l '«illumination» des réacteurs, mais un avertissement s'impose.

Il est curieux qu'à proximité, presque à travers le mur, se trouve la partie design et administrative, de sorte que les développeurs de l'équipement soient en contact permanent avec la partie production.

En général, Rosatom accorde une grande attention à l'optimisation du travail et à l'augmentation de l'efficacité. Cela vaut toujours la peine d'être discuté séparément.

En utilisant les tubes d'échange de chaleur utilisés pour remplir les générateurs de vapeur, on nous a expliqué le fonctionnement du système de production Rosatom.

Il fallait auparavant plus de 600 jours pour préparer un produit. Après optimisation - 21 jours. Et il n'y a pas d'outils magiques, juste une analyse approfondie de toutes les opérations et la recherche de l'option la plus optimale à chaque étape du travail.

Cette approche s'exprime de plusieurs façons. Par exemple, des sections pour se déplacer dans le magasin sont délimitées pour la commodité du mouvement de marche et du transport.

À l'intérieur, ils conduisent des vélos, des voitures électriques et utilisent des convoyeurs lourds pour déplacer les marchandises entre les travées.

Différentes sections de l'atelier sont marquées de différentes couleurs: le vert est le moins dangereux, ici vous pouvez marcher avec un casque. Le passage au rouge nécessite une attention accrue et le port de lunettes pour protéger les yeux.

Il y a également un endroit séparé pour la communication téléphonique.

Comme un lieu de réflexion.

La visite a laissé une impression positive, en grande partie grâce à la communication avec les employés de l'entreprise. Les gens qui sont satisfaits de leur travail et fiers du résultat de leur travail, inspirent toujours.

J'exprime ma gratitude à Atomenergomash pour l'invitation et une excursion à Atommash et personnellement à Artyom Shpakov.

J'exprime ma gratitude à Atomenergomash pour l'invitation et une excursion à Atommash et personnellement à Artyom Shpakov.