L'idée de conception du nouveau bâtiment de la station de radio Internet Pi-Sonos est née avant même l'achèvement de la version

précédente . Au fil du temps, il a absorbé l'expérience utilisateur accumulée et a pris en compte les lacunes antérieures. Cette fois, c'est "adulte".

Je demande d'aimer et de favoriser

Disons au revoir au nom "

Pi-Sonos ", et aujourd'hui nous continuerons d'appeler la colonne "

RadioBox ". Et bien que cette fois

Sonos Play 1 ait eu le plus grand impact sur le développement du projet, le nouveau nom, d'une part, sonne mieux, et d'autre part, reflète sa spécificité et son indépendance.

La motivation

Il semble que le cas numéro 2 était plus pratique pour l'utilisateur que le

premier , mais lui aussi n'était pas sans inconvénients.

Le principal et le principal étaient deux d'entre eux:

- Le bouton lecture / pause à l'avant

Le bouton n'est pas le plus difficile, mais néanmoins, lorsque vous cliquez dessus, la colonne se déplace très souvent de place.

- Contrôle de volume analogique (Twist)

Le volume peut être ajusté non seulement à partir d'un smartphone, mais également sur la colonne elle-même. La première est numérique, la seconde est analogique. En conséquence, périodiquement entre eux, il y avait une désynchronisation. Particulièrement frustrant était le cas où quelqu'un tordait le volume analogique de 0, puis peu importe combien vous piquez dans le smartphone, vous ne le ferez pas plus fort, vous deviez toujours vous lever et aller tourner le bouton.

Par conséquent, il était nécessaire de

remplacer au moins

le bouton analogique par deux boutons de volume numérique et de

transférer les trois boutons à l'extrémité supérieure. Soit dit en passant, dans Sonos Play 1, c'est exactement ce que l'on fait.

Deux autres «liste de souhaits» ont été ajoutées ici. Le premier est le

clignotement régulier de la LED en mode pause. La seconde est une

couleur différente de la LED lors du chargement de la colonne, de sorte qu'il est clair sans smartphone lorsque la colonne est prête à l'emploi après la mise sous tension.

Enfin, dernier point mais non des moindres, je voulais un bel étui avec un nombre minimal de coutures, des lignes douces et un design élégant. Je voulais répéter l'esthétique et la concision de Sonos.

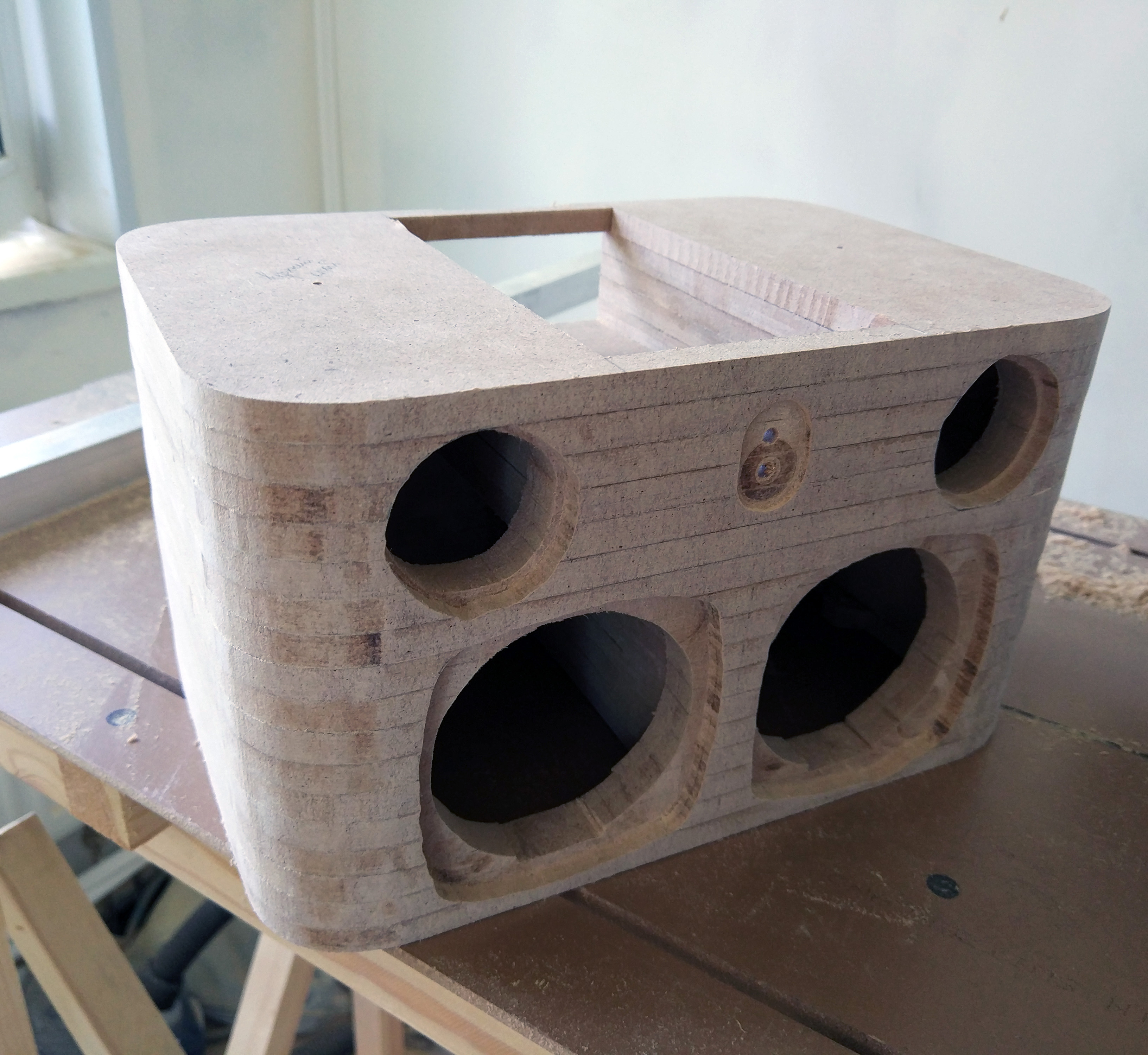

Le processus

LogementLe croquis au début de l'article est un véritable croquis du futur corps. Il n'y a pas de réflexes de basses dessinés là-bas, mais le volume de l'étui a déjà été calculé pour les haut-parleurs existants et des places ont été allouées pour les haut-parleurs et le remplissage électronique. Les coins lissés sont devenus un vrai défi pour moi. Qu'on le veuille ou non, il est irréaliste de le coller à partir de murs séparés de 8 mm MDF (

je ne considère pas les autres matériaux pour deux raisons: 1) la commodité du traitement de ce MDF; 2) le manque d'autres matériaux normaux dans les magasins de ma région ). J'ai dû changer complètement l'approche de la fabrication de l'étui.

Cette fois, nous avons dû appliquer la technologie de collage des couches. C'est simple à indécent: nous avons coupé le boîtier entier avec des plans horizontaux avec un intervalle de 8 mm et découpé les projections résultantes du MDF. Le cerveau idéologique de la technologie, comme toujours, est le canal

SoundBlab . Le principal avantage de cette approche est que vous pouvez immédiatement créer de nombreuses caméras de presque toutes les formes (par exemple, il est très pratique de faire des convertisseurs de phase). Mais, comme vous le savez, le diable est dans les détails.

La hauteur du boîtier avec tous les «couvercles» est de 168 mm, le MDF a une épaisseur de 8 mm, soit vous devez faire 21 couches. Non, pas comme ça. Il faut:

- scié des panneaux MDF en 21 ébauches;

- faire ensuite 21 pièces d'une certaine taille (c'est-à-dire fraiser 63 faces, 3 faces sur chaque pièce, une face était initialement plate, donc la première);

- puis coupez avec une fraise 84 coins selon le gabarit;

- puis découpez environ 50 trous de différentes tailles et formes;

- puis collez toutes les pièces en un seul corps;

- et également percer et fraiser des trous pour les haut-parleurs et les ports du Raspberry Pi;

- enfin, mastic, sable et peinture du corps et des couvercles;

- et c'est seulement alors que nous pourrons tranquillement procéder à l'assemblage des composants à l'intérieur du boîtier et à la «finition» de la colonne.

S'il n'y a eu aucun problème avec la coupe (cela a pris 10 minutes sur la scie à onglet p. 1), alors certaines difficultés ont commencé. Pour ceux qui ne connaissent pas le travail du bois, je vais vous expliquer: il est très difficile de réaliser plus de 2 pièces

strictement rectangulaires de

même taille et de forme en utilisant uniquement une fraise et une règle.

Il était possible de créer une seule pièce, puis de l'utiliser comme modèle (quelque chose comme

ça ), mais ensuite (comme le montre l'exemple), vous ne pouvez traiter que 2 faces de 3 à la fois, puis vous devez faire pivoter la pièce, ce qui menaçait toujours de «réduire la portée» et faire quelque chose de travers.

En pratique, il s'est avéré plus facile et plus efficace d'assembler votre propre petite table de fraisage et les pièces de fraisage qui s'y trouvent déjà.

Un peu sur la table pour les curieuxL'assemblage d'une table de fraisage n'a rien de compliqué. Le matériau du comptoir était les restes du stratifié - il est assez rigide et donne une surface parfaitement lisse et uniforme. Pour le cadre utilisé bloc raboté 30x30mm. 2 cadres, 4 avec petits raidisseurs -

et ... voilà :

Comme guide pour le fraisage, un profilé carré en aluminium de 20 mm convient parfaitement. Dans le cas le plus simple, il pourrait simplement être fixé au comptoir avec des pinces des deux côtés, mais ce n'est pas

comme il faut . Il est préférable de le rendre mobile sur la table le long de guides spéciaux et fixé avec des vis avec des pouces aux extrémités. Pour ce faire, les lamelles sont fraisées parallèlement au bord long à faible distance du bord. Comme toutes les lamelles sont égales, les rainures sont complètement parallèles et le profil en aluminium se déplace librement le long d'elles. Pour renforcer la pince, vous pouvez utiliser la rondelle Grover sous la tête de vis (en bas).

Mais les photos du processus sont arrivéesDécouper des ébauches:

Table de fraisage en action: fraisage des coins selon le modèle:

Toutes les pièces après fraisage. Les couvertures futures sont séparées.

Il devrait y avoir une photo de trous percés dans les couches, mais

Johnny a déjà fait l'installation .

Corps de colonne avant broyage:

À la fin, le boîtier a été peint en noir afin que les haut-parleurs noirs ne se détachent pas dessus avec des taches sombres après avoir été enduits d'un matériau décoratif.

Et, en fait, voici à quoi tout ressemble à l'état assemblé:

Et derrière:

Le tissu acoustique est

Le tissu acoustique est collé à l'extérieur, et les bouchons blancs couvrant sa jonction et le compartiment électronique sont des canaux de câble coupés 40x25. Les couvercles en haut et en bas sont peints d'émail blanc à partir d'une bombe aérosol en 5 couches (je regrette de ne pas avoir choisi la peinture acrylique - l'émail pue beaucoup, il sèche longtemps, et maintenant il collecte activement la poussière et les empreintes).

FarceLes haut-parleurs sont passés au nouveau boîtier de l'ancien. Il n'y a aucune plainte à leur sujet. Il s'agit de la même paire de

médiums et d'une paire de

tweeters connectés à l'ampli via des

crossovers .

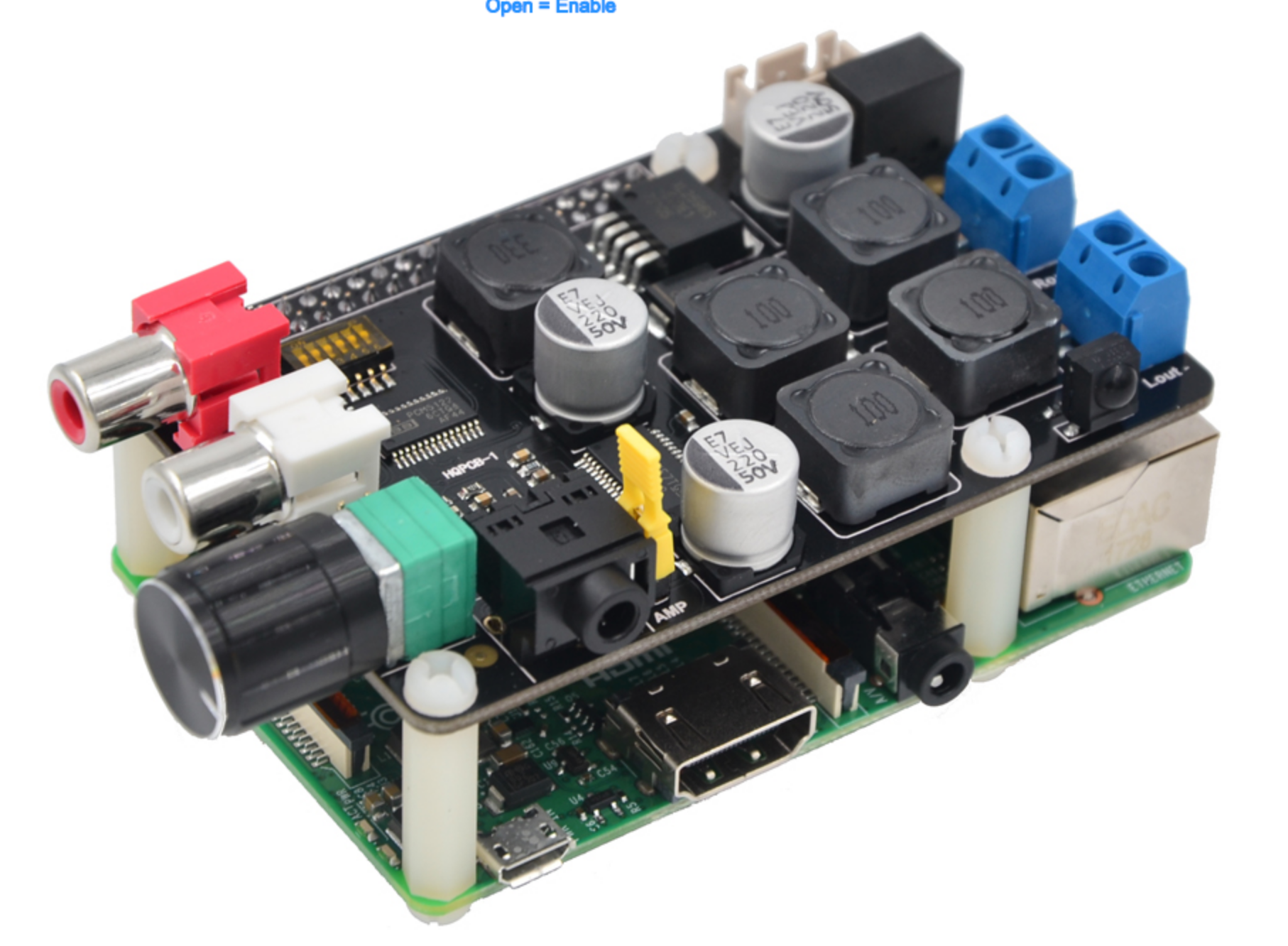

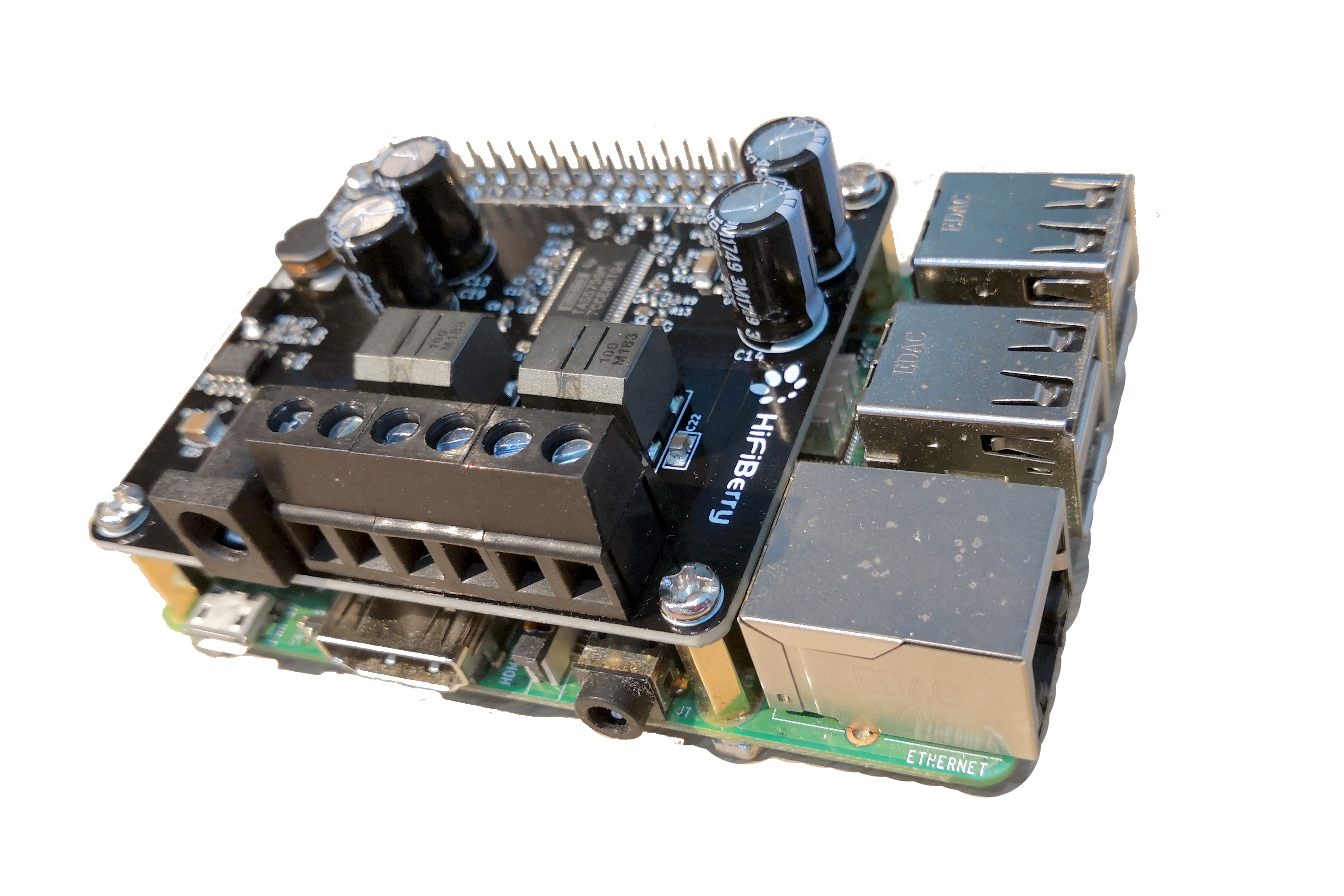

Maintenant pour l'ampli. Puisque nous refusons d'utiliser la «torsion» analogique de la

carte Suptronics X400 , nous pouvons, en option, simplement la cacher dans les entrailles du boîtier. Mais la carte est grande, et en raison de sa taille, quelques problèmes sont apparus qui m'ont forcé à chercher un remplacement pour elle.

Merci à

IgorKKK d'avoir trié les produits

Hifiberry . Il était une fois, je pensais que leur

AMP + est juste un amplificateur audio qui doit être suspendu à leurs propres

DAC + DAC . Mais AMP + est une carte tout-en-un, et elle pourrait très bien remplacer la X400, seules ses caractéristiques sont pires. Mais son descendant -

AMP2 - avec les caractéristiques est OK. Il est plus compact que le X400 et ses pinces sont sorties dans une direction plus pratique pour l'installation.

A titre de comparaison, les dimensions du X400 et de l'AMP2 sont complètes avec le Raspberry Pi 3Suptronics X400:

Hifiberry AMP2:

Soit dit en passant, AMP2 n'est pas en vente sur Aliexpress, je l'ai commandé directement auprès du fabricant (je le recommande vivement - une commande de la Suisse m'a atteint en seulement 6 jours). Mais AMP + peut être

acheté sur AE.

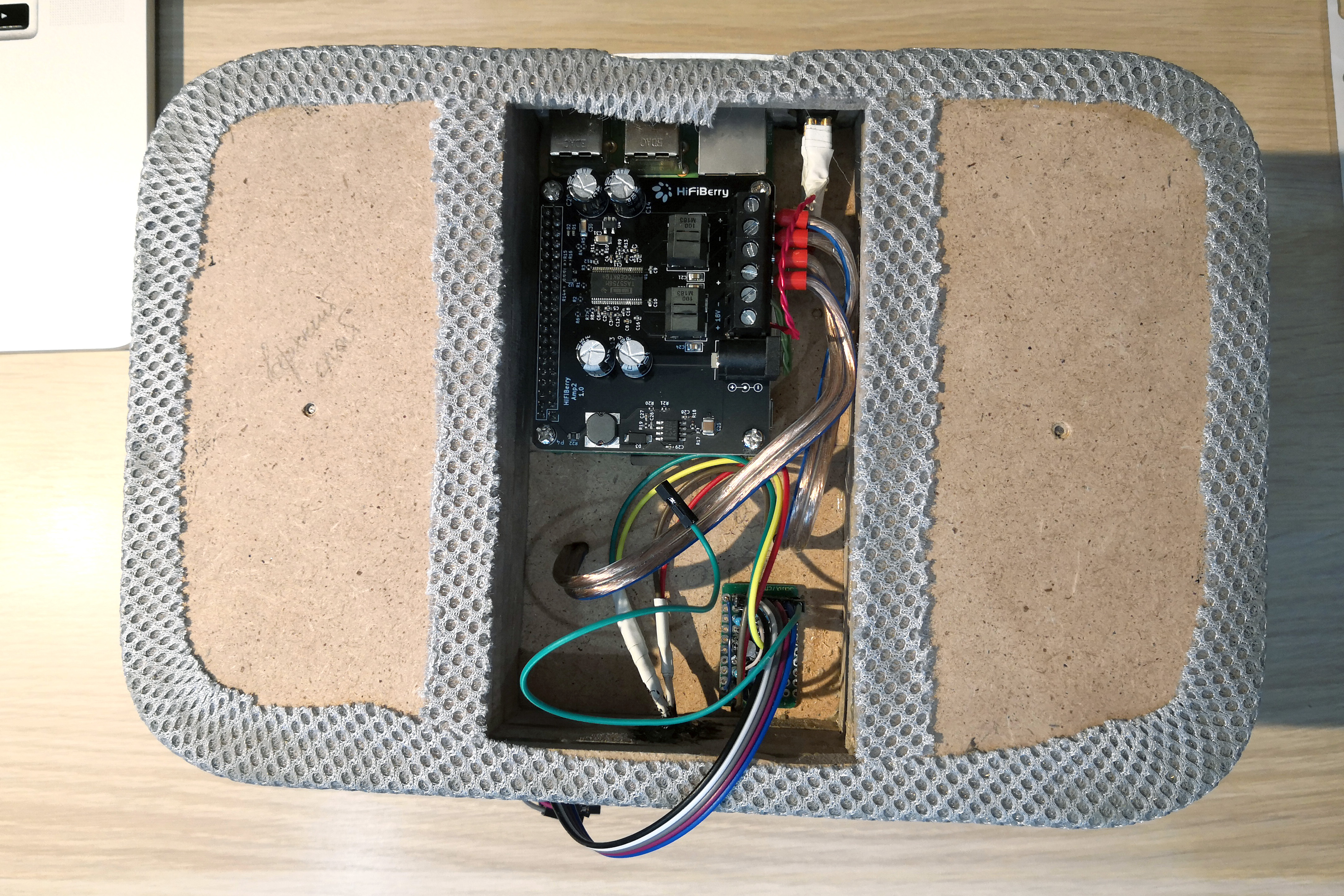

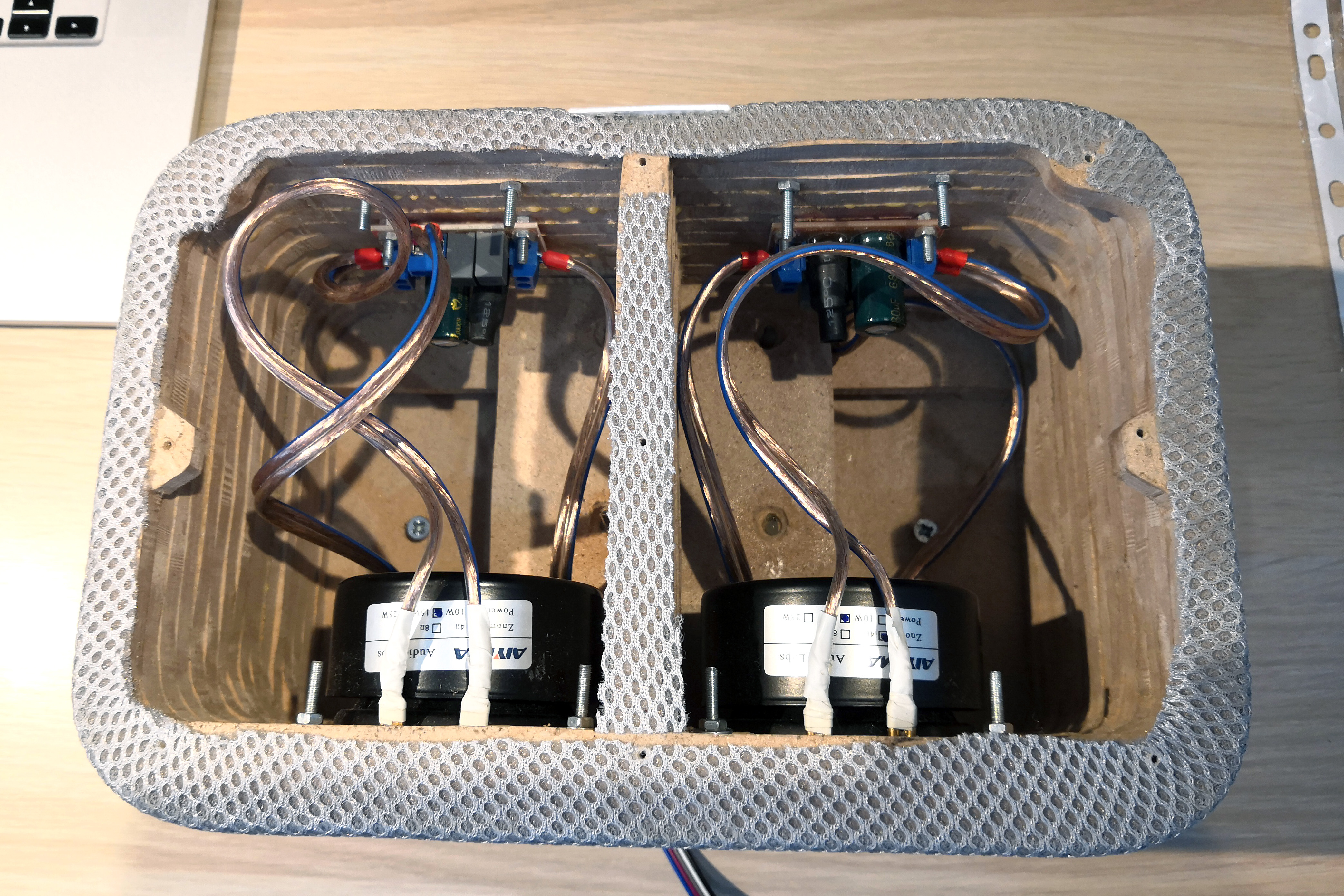

Emplacement des composants à l'intérieur du boîtierCi-dessus - «framboise», ampli et carte de contrôle:

Bas - haut-parleurs et crossovers:

ContrôlesDans la version précédente, une petite carte avec un bouton et une LED contrôlait le contrôle de lecture. Maintenant, les planches devaient être divisées. La première carte - avec les boutons "play / pause", "volume -" et "volume +" - est située sous le capot supérieur, la seconde - contrôlant le clignotement des LED - dans le compartiment avec la "framboise".

Circuit imprimé pour les esprits particulièrement curieuxLes cartes physiques sont divisées par une ligne grise sur le circuit.

Quelques commentaires sur le schéma.

À droite, tout est trivial - trois boutons avec trois paires de résistances de protection qui protègent les broches d'entrée de l'épuisement professionnel.

Plus intéressant à gauche. Le schéma d'allumage de la LED2 bleue est immédiatement frappant. Le principe de son fonctionnement est simple, mais pas évident. Il utilise le fait que toutes les broches publiques GPIO fonctionnent par défaut en entrée. Lorsque l'alimentation est activée, une tension est appliquée à partir de la broche + 3,3 V, qui commande le courant à travers la résistance de limitation R1, la LED2 bleue et la broche OUT1 (qui n'est pas OUT, mais IN, de sorte qu'il est possible de faire passer le courant d'entrée à travers elle). Lorsque Raspbian est complètement chargé, mon démon démarre, ce qui met la broche OUT1 en mode de sortie et lui applique une tension de + 3,3 V (ÉLEVÉE). La différence de potentiel incident sur la section «R1-LED2» devient égale à 0 V et la LED s'éteint. T.O. la colonne indique une préparation complète au travail.

La LED blanche fonctionne en trois modes:

fixe - la colonne joue de la musique;

clignote lentement et en douceur - la colonne est en mode pause;

clignote fréquemment et fortement - un bouton est enfoncé.

L'activation et la désactivation de la diode blanche est contrôlée par la broche OUT2, et la fluidité du clignotement est contrôlée par la broche OUT3. Lorsque la fluidité du clignotement est nécessaire, la logique 1 (HIGH, + 3,3 V) est fournie via la broche OUT3 à la porte MOSFET de Q1, le transistor ouvre une section du circuit «R12-C1-Q1». Et puis lors du réglage de la broche OUT2 sur le niveau HAUT (+ 3,3 V), le courant commence à charger le condensateur C1 et, pendant qu'il est chargé, la LED1 s'allume. Et lorsque la broche OUT2 est réglée sur le niveau BAS (0 V), le condensateur se décharge progressivement à travers la LED, réduisant progressivement son niveau de luminosité à 0. Il est facile de calculer que le temps de charge / décharge complet du condensateur est d'environ 3 secondes, la période optimale, à mon avis, de clignotement.

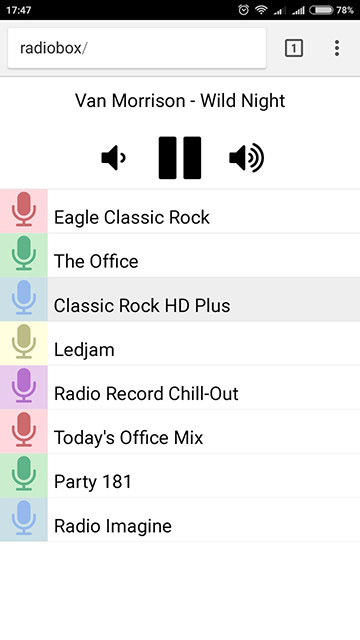

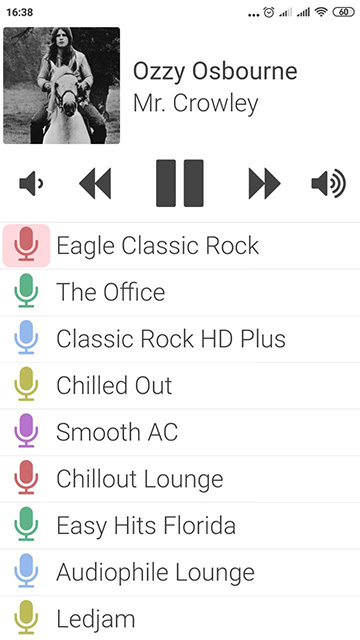

Enfin, les logiciels et UXL'interface Web est devenue plus fonctionnelle, plus agréable et a appris à charger la couverture de l'album pour la composition actuelle. Tout le code est toujours disponible pour tout le monde sur

Github .

Comparaison avec la version 2.0| Était | Est devenu |

|---|

|  |

Dans la logique des boutons physiques, le traitement d'une pression longue a été ajouté:

lecture / pause: appui court - démarrer / arrêter la lecture; appui long - passer de la station à la suivante dans la liste;

volume: appui court - un seul changement de volume; appui long - changement de volume continu.

OK, et ensuite?

La photo montre que la coque partait en été, et il a eu assez de temps pour courir et affiner. À l'heure actuelle, l'apparence et la qualité sonore, ainsi que la convivialité conviennent à la fois à ma maison et (surtout) à moi. Et même si je ne vois aucune raison de retravailler ce bâtiment et / ou de remplacer ses pièces, je n'ai pas l'intention de m'arrêter là. Les plans incluent la transformation de ce haut-parleur en assistant vocal, ainsi que la fabrication d'un mini-haut-parleur pour enfants basé sur le Raspberry Pi Zero dans un boîtier imprimé sur une imprimante 3D. Alors attendez de nouveaux articles dans un futur proche!