Les 14e et 15e éditions de

SDSM , tout en travaillant dans la mégascale, ont stimulé mon intérêt pour le bourrage matériel des périphériques réseau.

Maintenant, il est devenu curieux de savoir à quoi ressemble le processus de production d'équipement et dans quelle mesure la substitution des importations russes est conforme à

SDSM14 .

Par une heureuse coïncidence, nous maintenons toujours des contacts étroits avec Artyom Spitsin, désormais chef du bureau d'Eltex Communications à Moscou. Et il a suggéré que j'apporte de nouvelles questions au 29V Okrugnaya à Novossibirsk.

Cet article est le produit d'un voyage à l'usine Eltex et d'une réflexion approfondie.

Et nous avons de nouveau réuni quatre vaillants lors d'un voyage à Eltex: l'ingénieur réseau Yandex (I), un testeur de Plesk (notre Natasha), un chômeur qui est revenu du monde entier (Sergey, qui nous a aidé avec CCIE dans un an), et un étudiant à SibGUTI ITT (Misha).

L'une des choses qui ont changé en 2,5 ans est autorisée à prendre des photos. Par conséquent, une partie des photos de cette publication a été fournie par Eltex - de bonne qualité, et une partie - en général, je suis désolé.

Ainsi, en décembre 2018, Eltex a finalement inauguré un nouveau bâtiment. Juste une semaine avant notre arrivée. Il y avait beaucoup de bruit, ils ont lancé avec aplomb. Presse, ministres, excursions.

Pour mon goût gâté, le design est exclusivement utilitaire: dédales stériles de couloirs, armoires uniformes, tables de clones rouges, dont il a déjà été

remarqué la dernière fois . Cependant, dans ce contexte, les tanières de designers et de ferronniers, parsemées de planches, de résistances, de puces, d'oscilloscopes et d'autres équipements passionnants, semblent particulièrement animées.

Ligne de production

La première des trois lignes de 200 mètres de long a été construite au deuxième étage.

Il s'agit d'une dizaine de machines disposées en rangées, entre lesquelles une planche se déplace le long du tapis roulant, acquérant de plus en plus de pièces neuves. Les machines sont entrecoupées de sections avec des tables installées autour du convoyeur, où les gens ordinaires travaillent, effectuant des travaux pour lesquels le cerveau et le doigt opposé sont moins chers que le fer asiatique sans âme.

Ainsi, la ligne offre un cycle de production complet: les PCB nus entrent au début, et à la fin une boîte avec l'appareil sort, prête à la vente ou à l'installation.

Jetons d'abord un coup d'œil aux étapes de la production, puis nous découvrirons quels travaux de recherche et développement précèdent.

Montage en surface

La première étape est le montage en surface des composants CMS (

Surface Mounted Device ) - les puces, résistances, condensateurs et autres composants sont installés à leur place et soudés.

Une carte de circuit imprimé avec des chemins déjà gravés et des sites d'atterrissage préparés entre dans la première machine depuis la fin.

La machine applique un mélange de soudure avec flux dans un rapport de 9: 1 sur la carte. Pour que le mélange ne tombe que sur les points souhaités, un pochoir pré-préparé est utilisé.

Ensuite, la carte avec de la soudure se déplace vers une autre machine, où les composants sont placés dessus conformément au schéma.

Les résistances, transistors, condensateurs, puces mémoire, processeurs batch, CPU sont situés sur des bobines avec des rubans attachés à l'avant de la machine.

Il existe trois de ces machines, et elles sont installées les unes après les autres - toutes sont physiquement identiques, mais ont un programme différent et fonctionnent sur des composants différents. Si c'est rugueux, la poignée est configurée pour différentes tailles d'éléments.

La prochaine machine est un four à plaques. Au début, ils se réchauffent progressivement jusqu'à 100 degrés, ce qui uniformise la température des composants et les protège des chocs thermiques lors de la prochaine étape de production, lorsque la température monte à environ 330 ° C pendant 5 minutes. Les conditions de température admissibles sont indiquées dans les spécifications des composants.

A l'issue de la première étape, une analyse de brasage optique est réalisée. En mode automatique, chaque carte est vérifiée pour

le brasage à froid , les dommages et les défauts.

Montage des broches

Vient ensuite l'élégance de l'automatisation. Les planches sont déchirées par de douces mains féminines (mais pas seulement). Lors de notre dernière visite,

l'atelier de montage des broches a fait forte impression. Heureusement, cette oasis parfumée aux Amazones n'a pas disparu, juste dans le nouveau bâtiment un convoyeur a été ajouté.

A ce stade, des éléments ayant des broches sont installés sur les planches dans les trous déjà préparés. Ceux-ci incluent, par exemple, les connecteurs d'alimentation, le réseau, les boutons, les LED.

L'automatisation d'un tel travail est encore extrêmement désavantageuse pour un fabricant relativement petit, par conséquent, comme auparavant, les gens le font à Eltex. Et comme les hommes (extrêmement mal adaptés à un travail de création aussi monotone) font beaucoup d'erreurs, ils l'assignent principalement aux femmes (

et ne commencent pas à parler de sexisme - il y a une différence historique entre les sexes ).

De plus, le panneau pénètre à nouveau dans le four, où les éléments installés sont scellés par la méthode des vagues.

Tout d'abord, le flux est appliqué ici, puis, comme pour un montage en surface en trois étapes, la planche se réchauffe. Et à la toute fin de la machine, il y a une grande cuve avec de la soudure liquide et une

onde laminaire coule dans la cuve. La vague touche légèrement l'un des côtés de la carte, et la soudure mouille les plots de contact, et sous l'influence de l'effet capillaire, elle monte à travers les trous traversants, soudant les broches.

L'excès de soudure retourne dans la cuve. Température - environ 260 ° C

Sur la photo, les planches sont juste dirigées vers le four.

Sur la photo, les planches sont juste dirigées vers le four.La ligne a été coupée peu de temps avant notre visite - la machine retenait toujours une chaleur excitante, mais la soudure était déjà gelée.

Illustration d'un article sur le soudage à la vague

Illustration d'un article sur le soudage à la vague

Firmware

Tous les appareils passent ensuite par le firmware.

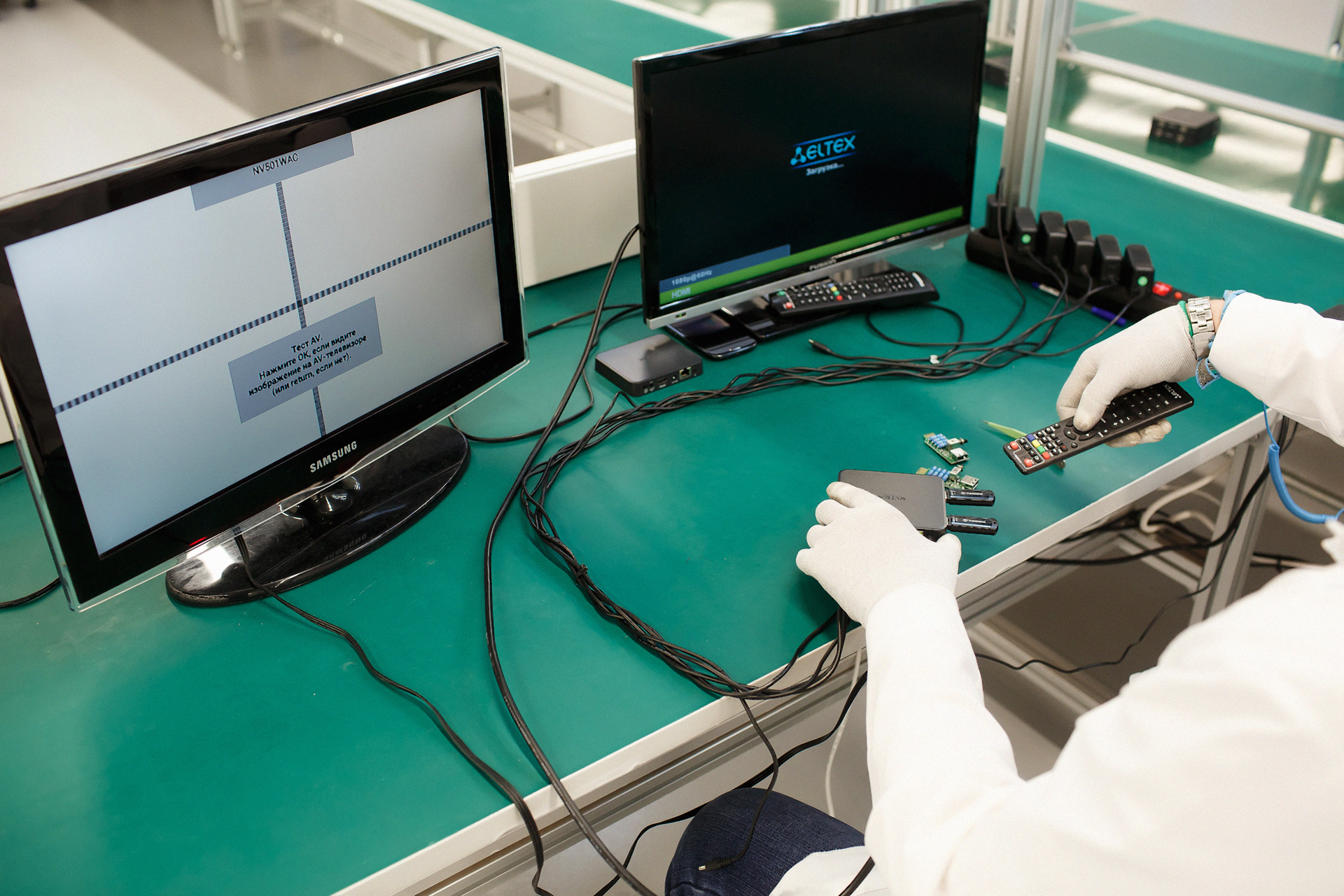

Sur la photo, il y a des décodeurs TV.

Sur la photo, il y a des décodeurs TV.

Installation dans le boîtier

L'étape suivante est l'installation des éléments restants et du boîtier.

Cela se fait manuellement: une personne dans un bâtiment préfabriqué en Asie (ou en Russie) monte une planche voyageant le long de la ligne.

Test

Sur la photo, testez les décodeurs.

Sur la photo, testez les décodeurs.Les tests d'équipements Wi-Fi semblent assez intéressants - sur des tables spéciales, des boîtes métalliques sont installées pour isoler le rayonnement et, par conséquent, l'influence des sujets voisins, remplis d'équipements de mesure.

Emballage

La dernière étape consiste à emballer l'appareil fini dans des sacs de protection, des boîtes et à ajouter des accessoires: antennes, oreilles de montage, alimentations, télécommandes, etc. Engagé dans cela, bien sûr, l'homme. Le dispositif assemblé lui vient le long de la ligne, et à proximité dans les boîtes, le matériel d'emballage est apporté.

Les produits finis sont portés au client.

À un moment donné, la ligne est réglée sur un périphérique spécifique: commençant par des programmes et des pochoirs et se terminant par un ensemble de bandes avec des composants.

Si vous devez modifier la configuration, la production est arrêtée et complètement reconfigurée.

Dans le nouveau bâtiment, une production à grande échelle est prévue - décodeurs TV, commutateurs, routeurs, passerelles VoIP et téléphones VoIP - qui part immédiatement pour des centaines de clients de différents calibres (

Malgré les stéréotypes dominants, Eltex a plus d'un client ).

Mais l'ancienne ligne, que nous avons visitée la dernière fois, n'est pas démontée, bien sûr - elle aura une production à petite échelle et expérimentale - des appareils qui sont encore nécessaires pièce par pièce.

Mais la question la plus intéressante n'est pas de savoir comment, dans les machines asiatiques, les planches sont envahies de composants asiatiques, mais d'où proviennent les programmes pour elles, les planches elles-mêmes, les pochoirs.

Avant de démarrer l'appareil en production, vous devez le développer, en commençant par une tâche commerciale et en terminant par une simulation 3D des flux d'air à l'intérieur de l'appareil et une carte de température.

Conception de PCB

Lors de cette visite, les ingénieurs et architectes d'Eltex étaient beaucoup plus sociables qu'il y a deux ans. J'attribue cela au fait que pendant cette période, la mise en relation est passée d'un podcast inconnu à un projet qui a même ses propres ennemis. Bien que cela soit probable, car la dernière fois, c'était quatre personnes de Huawei, qui, comme vous le savez, envoient leurs Cosaques partout, et maintenant je suis Yanedxoid, Natasha de Pleska, Seryoga au chômage et étudiante Misha).

Par conséquent, les ingénieurs d'Eltex étaient ouverts et parlaient avec plaisir de leur travail. Et nous, à notre tour, n'avons pas manqué l'occasion de poser une question.

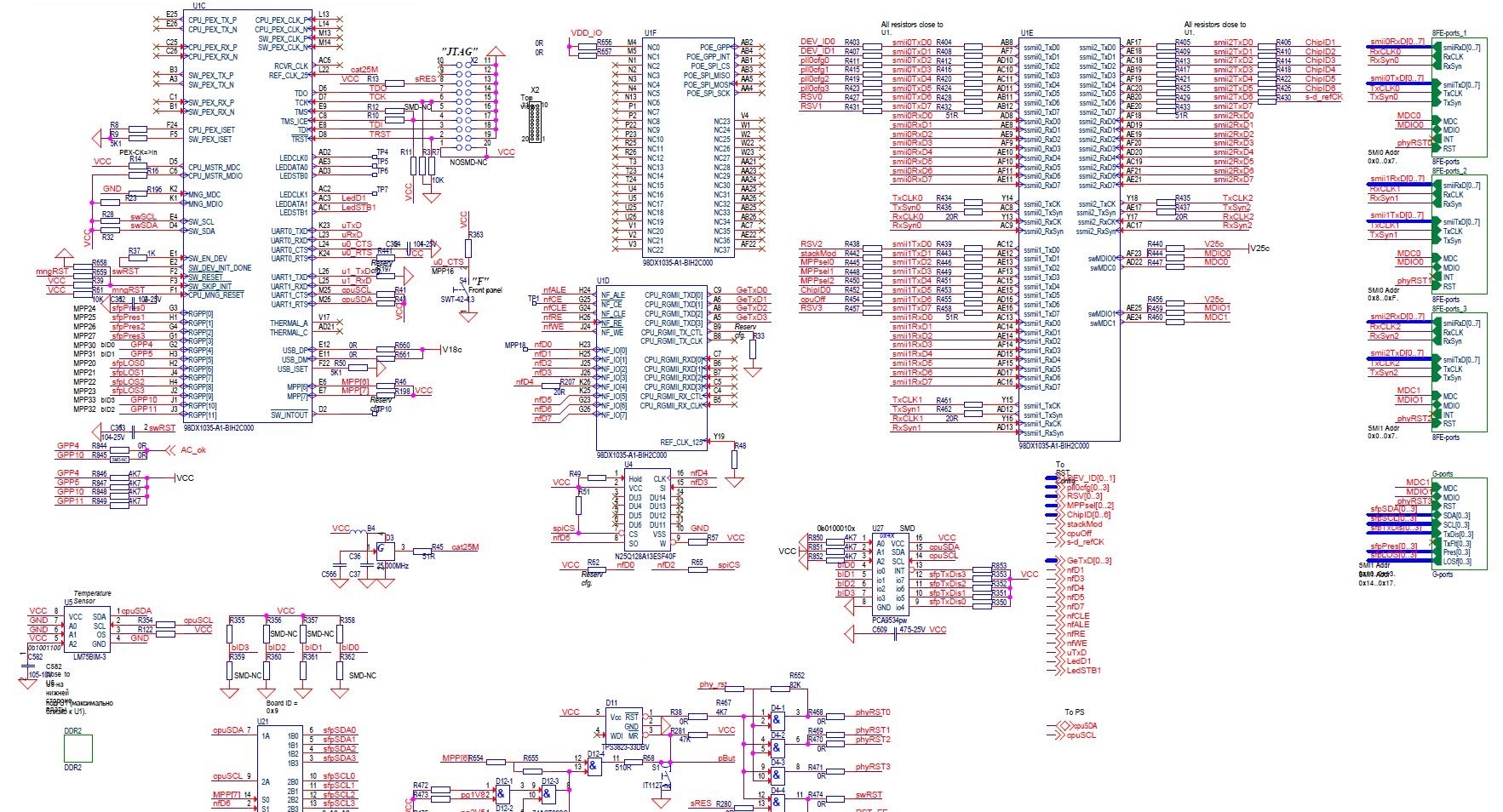

Schéma fonctionnel

Tout commence par un

schéma fonctionnel . C'est l'aspect le plus superficiel de l'appareil / de la carte.

Ce diagramme montre tous les éléments de la carte et les connexions logiques entre eux. Sa tâche est de donner une idée de la structure du dispositif, du rôle des pièces individuelles et des interfaces d'interaction entre elles sans détails inutiles.

Ainsi, l'illustration ci-dessous montre le schéma structurel de la carte mère d'un ordinateur conventionnel

Schéma fonctionnel de la carte mère ASUS P5BW-MB .

Schéma fonctionnel de la carte mère ASUS P5BW-MB .Nous voyons tous ses éléments de base et les connexions entre eux sous la forme la plus générale.

Dans le cas de l'équipement réseau, ce sera le CPU, la mémoire, une puce de commutation (alias un processeur de paquets, alias Forwarding Engine), PHY (on ne sait toujours pas comment prononcer "fi" ou "faie" dans Eltex, tout le monde est enclin à la deuxième option), etc. .

Eltex dispose de plusieurs gammes d'équipements allant du STB aux routeurs modulaires. Dans les grands glandes du niveau opérateur ou DC, ils sont fidèles aux préceptes du plan Juniper et du plan d'expédition, complètement séparés du contrôle, donc le CPU ne participe pas au transfert de données, mais assume des fonctions intellectuelles. Pour la commutation, il existe une puce FE distincte.

Ceci est décrit plus en détail dans le

14ème numéro de SDSM .

D'autre part, les routeurs SOHO et les décodeurs utilisent le SoC, ce qui est assez suffisant pour les fonctions attendues de l'appareil.

Chaque type d'appareil a son propre diagramme structurel.

Vous pouvez abaisser le niveau d'abstraction et vous rappeler que chaque micropuce a elle-même une structure complexe et des schémas de

structure et de

circuit correspondants. En général, la différence entre la carte de circuit imprimé et la puce est que dans un cas, du textolite avec des pistes en cuivre est utilisé, et dans l'autre, de l'oxyde de silicium.

Schéma du circuit

Une fois le schéma de structure déterminé, il est temps de procéder à la sélection de chaque composant spécifique et à l'élaboration du

schéma de circuit .

Il s'agit d'un schéma d'appareil détaillé avec absolument tous les éléments, le nombre actuel de contacts et leurs connexions. Il s'agit généralement d'un document de plusieurs pages sur lequel le diagramme est divisé en plusieurs parties.

Mais c'est toujours la logique du travail - pas le câblage des connexions conductrices sur la carte.

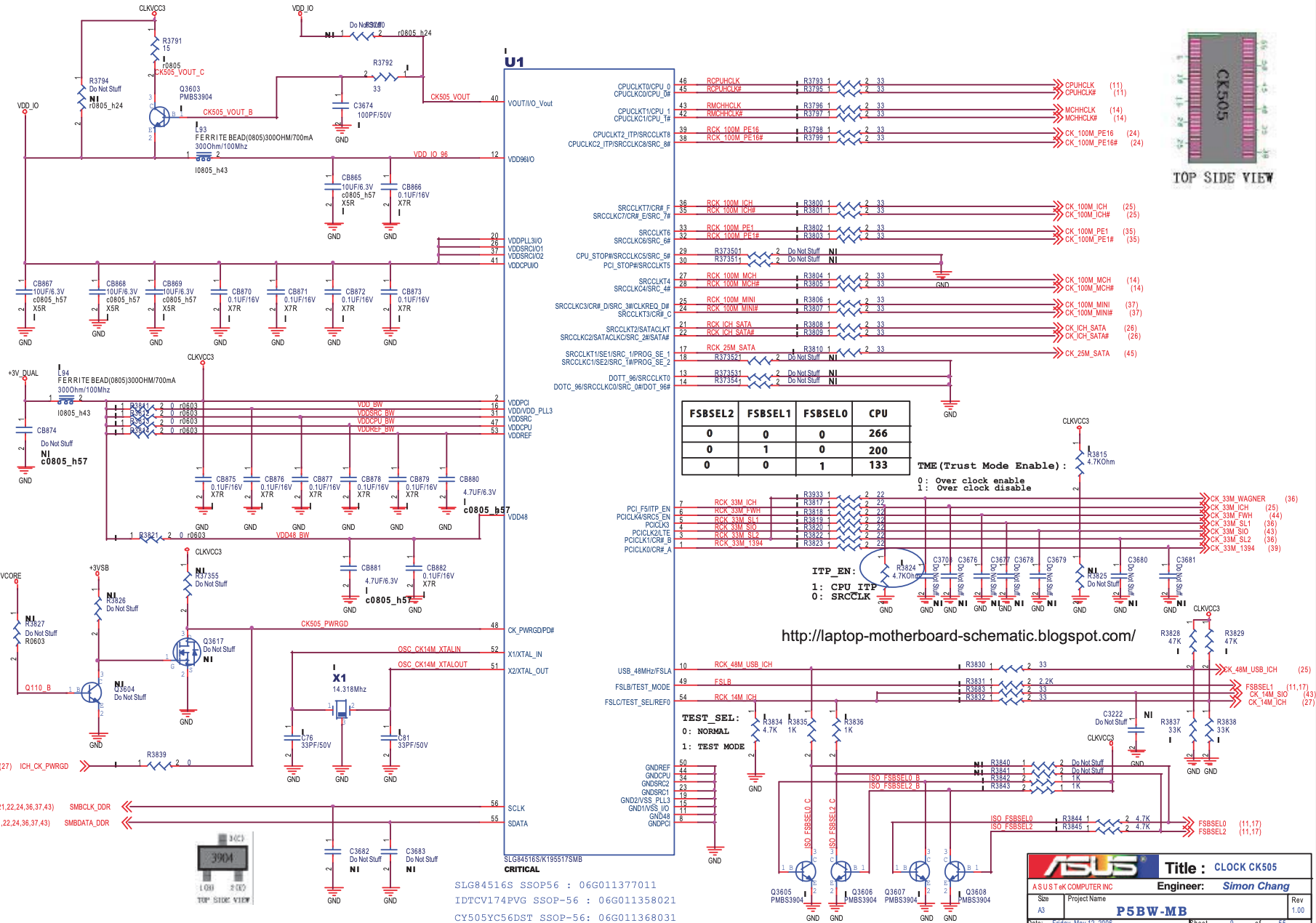

Voici un exemple d'un petit morceau du schéma de circuit de la carte mère:

Une partie du schéma de circuit de la même carte mère ASUS P5BW-MB .

Une partie du schéma de circuit de la même carte mère ASUS P5BW-MB .Et voici un extrait du schéma de principe du commutateur MES1124M:

Avec certains composants, tout est relativement simple. En gros, les résistances et les condensateurs sont sélectionnés au pair. ASIC simples dans leurs fonctions.

Cependant, plus la puce est complexe, plus les questions et les compromis se posent.

D'une part, chaque fournisseur met en œuvre les mêmes mécanismes à sa manière. D'autre part, l'ensemble des fonctions prises en charge est également différent pour tout le monde.

Le plus difficile est évidemment le choix des processeurs - central et paquet (FE). De plus, ce dernier est plus compliqué, car il suffit de déterminer l'architecture du CPU, puis tous les fabricants font ± la même chose, et pour FE les variations dans les fonctionnalités prises en charge et le langage de communication avec la puce ne sont pas limitées.

De plus, les fabricants sont désormais suffisamment sur le marché:

- Série Broadcom

- Marvell XPliant

- Tofino aux pieds nus

- Spectre de Mellanox

- Innovium Teralynx

- Même Realtek

Pour les commutateurs, Eltex ne s'est pas arrêté à un dans le rôle de FE, mais utilise Broadcom, Marvell et Realtek.

La puce de commutation pour le commutateur et le SoC pour certains points Wi-Fi ou STB sont son cœur, autour duquel toutes les autres liaisons sont construites.

Quand le projet de loi va à des centaines et des milliers de pattes, comprendre comment fonctionne la puce est déjà digne d'un travail scientifique. Par conséquent, le fabricant fournit généralement une sorte de dispositif expérimental avec cette puce. Il ne doit pas être flexible, compact, économe en énergie - son seul rôle est de montrer comment interagir avec la puce (en plus des milliers de pages de documentation du SDK).

Et le vendeur d'équipement réseau après cela pense déjà comment attacher ces jambes à leurs appareils.

Soit dit en passant, en tant que logiciel pour la maison et les morceaux de fer de taille fixe, ils utilisent ce SDK fourni par le fabricant de puces. Dans certains cas, ils le terminent et le donnent parfois à l'utilisateur tel quel.

Ainsi, au stade de l'achèvement du schéma de circuit, il devient complètement clair comment l'appareil fonctionnera et quels composants sont utilisés.

Disposition PCB

La tâche suivante consiste à tout placer sur un PCB.

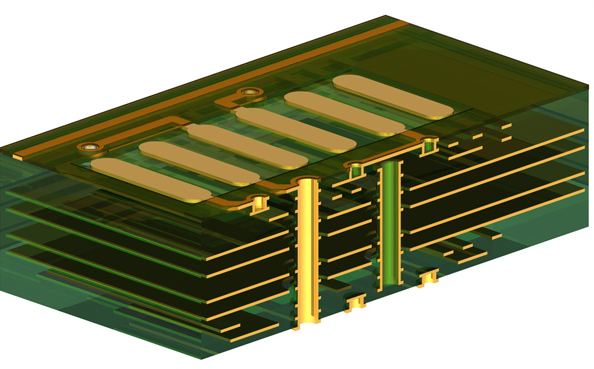

Les cartes mères modernes sont multicouches - jusqu'à 40 couches (ce qui est plutôt rare que la pratique courante). Ils augmentent progressivement la production - au début, le schéma est gravé sur la couche intérieure la plus profonde, puis les suivants sont gravés un par un et pressés avec ceux existants. Plus il y a de couches, plus l'épaisseur de chaque plaque est petite. Par conséquent, la relation entre le nombre de couches et l'épaisseur du panneau est non linéaire.

Dans le cas le plus simple, il n'y a qu'une seule couche. Dans le cas simple, il y en a quatre, et ils sont séparés fonctionnellement: signal, alimentation, mise à la terre. Dans les cartes complexes, comme pour les commutateurs, c'est également l'occasion d'augmenter à plusieurs reprises la zone disponible pour les conducteurs sans augmenter réellement la taille, et également d'éviter l'induction entre les pistes adjacentes sur la même couche, en passant côte à côte.

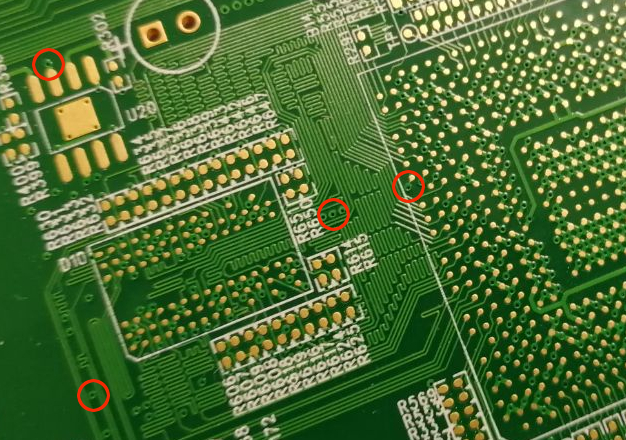

Un exemple de carte à quatre couches: il est visible à la lumière, comment les chemins conducteurs et la mise à la terre diffèrent sur différentes couches.

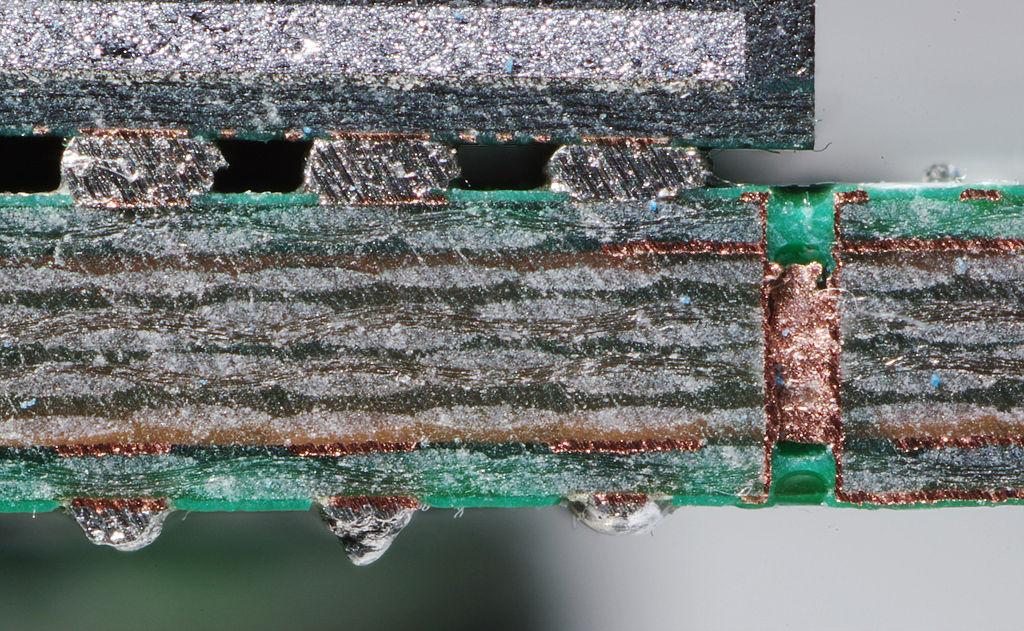

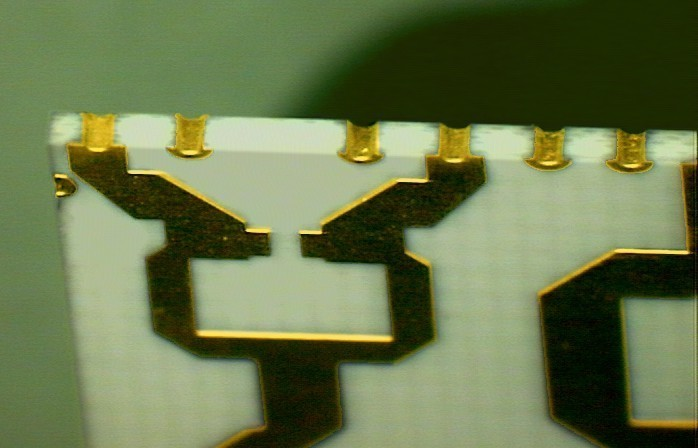

Un exemple de carte à quatre couches: il est visible à la lumière, comment les chemins conducteurs et la mise à la terre diffèrent sur différentes couches.Naturellement, différentes couches doivent interagir les unes avec les autres, c'est-à-dire avoir un contact métallique, donc aux bons endroits, les couches sont percées à la profondeur requise (jusqu'à quelle couche vous devez percer). Si le diamètre est supérieur à 0,2 mm, un foret conventionnel est utilisé, avec des valeurs plus petites, un laser est utilisé.

De plus, ce trou est métallisé.

Sur la photo, j'ai souligné à quoi ressemblent ces vias sur le tableau.

Vias

Vias Modèle 3D d'une carte multicouche et implémentation de vias.

Modèle 3D d'une carte multicouche et implémentation de vias. Une tranche d'une plaque polyvalente à la place des vias.

Une tranche d'une plaque polyvalente à la place des vias.

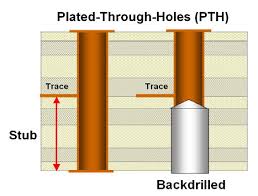

Un point intéressant (qui, d'ailleurs, se pose ici à chaque étape) - si un signal à grande vitesse (10GE) passe à travers le trou de transition, disons de la couche supérieure et "plonge" à l'intérieur, alors la partie inutilisée du trou reste entre ces couches intérieure et inférieure. Dites donc la partie parasite (talon) des vias. Afin de s'en débarrasser de l'autre côté de la planche, ces vias sont percés avec un grand foret jusqu'à une certaine profondeur jusqu'à la couche intérieure requise.

Un point intéressant (qui, en passant, se pose ici à chaque étape) - si vous laissez ce vias tel quel, alors le signal à grande vitesse (10GE), plongeant de la couche supérieure à la couche intérieure, sera réfléchi par la partie parasite (talon), et des interférences peuvent se produire du bruit est transmis qui dégrade la carte jusqu'à un dysfonctionnement complet.

Une solution possible à ce problème qu'Eltex utilise est la technologie de backdrilling. Un contre-trou de plus grand diamètre est percé du côté opposé. Dans ce cas, le signal n'est pas réfléchi, mais passe à travers.

Naturellement, il s'avère qu'à la place d'un tel trou de transition, aucune piste ne peut reposer sur aucune des couches.

Cependant, la recommandation générale est d'éviter autant que possible les vias, en particulier pour les signaux haute fréquence.

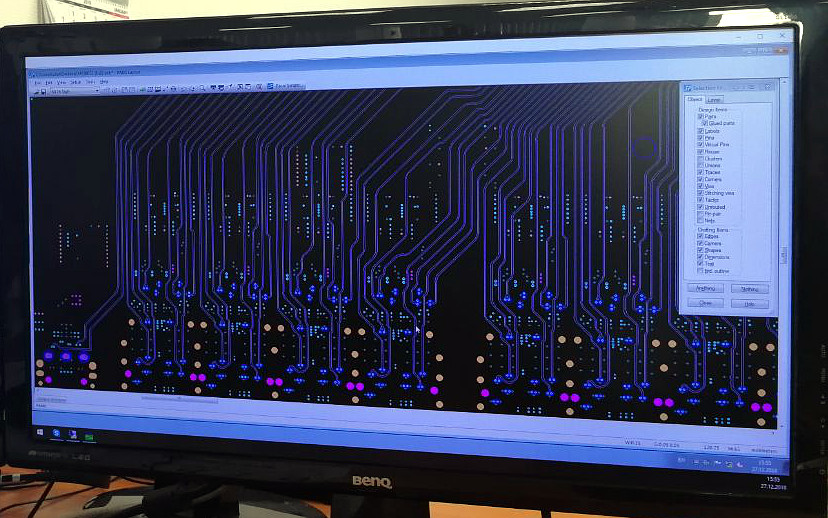

Jusqu'à récemment, j'avais l'illusion que les traces de pistes sur les circuits imprimés se faisaient depuis longtemps automatiquement. Il était difficile d'imaginer que des kilomètres des sentiers les plus minces soient dessinés à la main.

Mais d'abord, dans le

podcast de virtualisation, M. Engineer, creusant profondément dans le fer, objectant sans le ton que désormais aucun produit ne peut effectuer un routage automatique adéquat, et maintenant Eltex est devenu un exemple confirmant cette déclaration.

Pire encore, au départ, il n'y a même pas de bibliothèque de puces qui pourraient être lancées sur l'espace de travail et connectées par des pistes. La spécification des puces indique l'emplacement des pads, qui est recréé manuellement dans le projet.

Et si, par exemple, la puce a 1 200 contacts, les contacts eux-mêmes et les pistes de chacun sont dessinés manuellement.

En général, les plates-formes modernes pour développer une carte de circuit imprimé ont une fonctionnalité de traçage automatique, uniquement pour leur bon fonctionnement, des centaines de règles doivent être définies dans le cas d'un schéma plus ou moins complexe.

Certains d'entre eux sont assez simples:

- La largeur des pistes conductrices. Il y a une mer de nuances. Mais des règles universelles découlent de la loi d'Ohm: plus la section est basse, plus la résistance est élevée et plus la chute de tension est importante, et donc le chauffage.

- Largeur de l'espace. En présence de potentiels différents dans deux conducteurs, même un diélectrique peut devenir conducteur. Et plus les conducteurs sont susceptibles d'être proches.

Ainsi, la largeur des chemins et des interstices est un compromis entre risque et efficacité.

À propos, il y a un point subtil: alors que toute (non) la Russie utilise des millimètres pour calculer les tailles, la Chine (et pas seulement lui) compte en miles.

Mille est le millième de pouce, ou 0,0254 mm, respectivement.

C'est là que le système impérial de mesures nous attend, comme 8 dimensions tapies à l'intérieur de particules élémentaires (je me demande si j'aurai le temps de regretter cette croyance durant ma vie ).

Par conséquent, les situations sont assez typiques lorsque, lorsque vous travaillez avec des fabricants chinois, vous devez recompter d'un système à un autre. Idéalement. Donc, à un moment donné, les Grecs ont converti des nombres dans le système babylonien, parce qu'il était pratique de les compter, puis de revenir au grec - parce que c'était ainsi accepté.

Et l'autre partie est moins évidente.- 90 — 45 .

. .

45 — .

, . - , .

.

— , (10GE) PHY. , ( ). , , . , , .

, , , .

CPU+DDR MES1124M.

, !

Cela explique parfois l'étrange forme des pistes sur les planches. Ce n'est rien d'autre que l'alignement des longueurs des conducteurs entre eux.

Pistes reliant le processeur et la RAM

Cela a toujours été nécessaire.

Supercalculateur vectoriel CRAY-1.

Non seulement les trajectoires de chacun des milliers de pistes sont déterminées manuellement, mais aussi tous les vias, arrondis, contrôle de la même longueur de conducteurs si nécessaire (lire ci-dessous pour les paires différentielles ).Pavel Bombizov, ingénieur de conception chez Eltex, a montré comment sélectionner des pistes, voir leur longueur et comparer avec la longueur de sa paire, comment choisir un joint et le lisser le long du rayon, comment créer des plots de contact de puces sous la forme d'un réseau uniforme de points.Les nouveaux boîtiers de composants doivent vraiment être dessinés à la main. Dans la documentation de la puce, le fabricant indique l'emplacement des pads, leurs tailles et d'autres informations à redessiner dans le composant de bibliothèque. Parfois, ce n'est pas si facile à faire car le nombre de contacts d'un microcircuit peut atteindre plusieurs milliers, et l'essentiel ici n'est pas de se tromper de localisation et de désignation.Cependant, une fois que le composant dessiné est introduit dans la bibliothèque, et à l'avenir, il peut être simplement transféré dans l'espace de travail.Autrement dit, seuls de nouveaux composants sont dessinés qui n'ont pas été utilisés dans des projets auparavant. La partie principale des composants est déjà dessinée plus tôt ou est disponible dans la bibliothèque standard de composants intégrée à la CAO. PHY — , .

PHY — , ., . , , . .

, . .

, , , " , .

, !" , .

Autrement dit, la conception des planches est toujours un travail énorme, ce qui nécessite que le concepteur soit extrêmement prudent et concentré.Selon Paul, la mise en page d'une planche prend un mois. S'il s'agit d'un commutateur avec une carte à quatre couches - environ un mois. Et par exemple, MES9032, qui comporte 20 couches, de nombreuses nuances et nécessite de résoudre de nombreux problèmes de conception, peut nécessiter plus de six mois).La dernière étape de la conception de la carte est la sérigraphie - la disposition des désignations de position des composants, les étiquettes des connecteurs, les interfaces d'E / S, etc.Il s'agit non seulement d'une exigence obligatoire dans le développement industriel des cartes de circuits imprimés, mais aussi d'une sorte de «commentaire de code»:Comment utiliser la carte, comment installer le composant, où est la puissance plus / moins, ce que l'indicateur montre, même comment positionner la carte dans l'appareil (par exemple, un capteur gyroscopique, pour lequel l'emplacement des axes est important).À ce stade, il existe déjà une compréhension complète de l'apparence de la carte et des composants qui y seront placés.Cependant, le développement de l'appareil sur ce n'est pas encore terminé. Même la carte de circuit imprimé ne peut pas encore être envoyée en production, car les résultats de l'étape suivante peuvent nécessiter d'autres modifications.

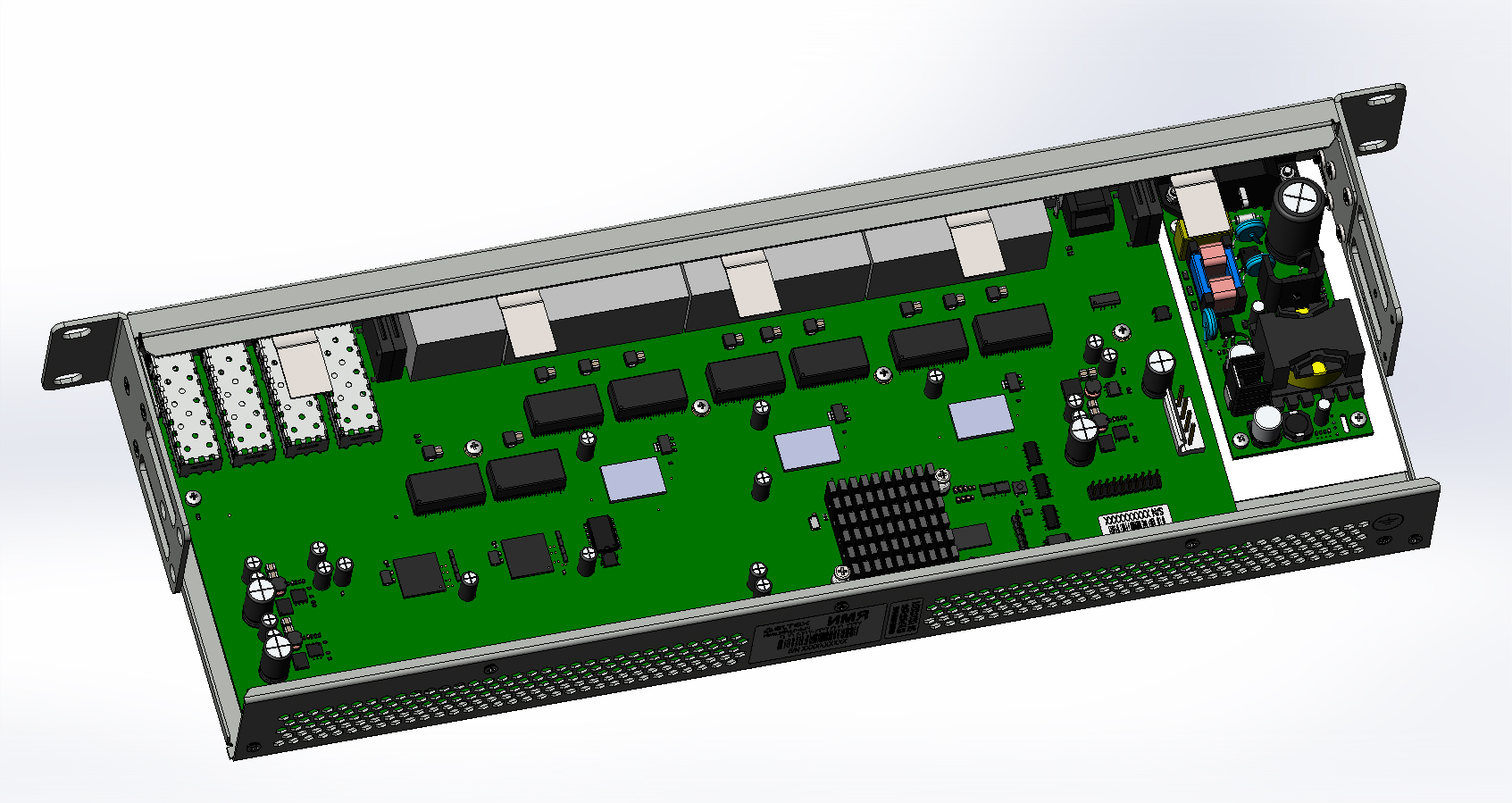

Calcul du logement et du système de ventilation

De plus (en fait en parallèle) le projet est transféré aux concepteurs du système de logement et de ventilation. De toute évidence, ce sont des choses liées, donc une personne (ou un service) y participe.À ce stade, SolidWorks importe les résultats de l'étape précédente.Du point de vue de la forme du boîtier, il est important de connaître les dimensions de la carte, l'emplacement des ports, des indicateurs, des boutons, des câbles d'antenne, etc.Du point de vue du système de ventilation, la quantité de chaleur générée par les composants, leur taille et leur emplacement.Maintenant, un modèle tridimensionnel de l'appareil est en cours de construction avec le corps et l'emballage interne.Sur la base de la dissipation thermique, des flux d'air estimés et de l'expérience, le concepteur arrange les ouvertures de ventilation, les radiateurs et les cloisons et commence le calcul.Mais surtout, le modèle est grandement simplifié. Nettoyé:- Superposition des panneaux

- Pistes

- Vias

- Trous de montage

- Composants qui émettent une chaleur négligeable et n'affectent pas le flux d'air

- Les composants eux-mêmes sont également simplifiés en parallélépipèdes.

Modèle simplifié MES1124M.

Modèle simplifié MES1124M.La carte de température, les directions du flux d'air, leur vitesse et tout cela pour différents intervalles de temps sont calculés assez longtemps. Pour un simple interrupteur ou décodeur sur la carte vidéo proche de l'inondation, cela prend plusieurs heures. Et pour le routeur modulaire ME5000 - 2 semaines.

Malheureusement, les résultats des calculs avec les trajectoires des flux d'air et les cartes de température, excitant le vif intérêt de tout ingénieur, n'ont pas pu être publiés d'une beauté incroyable.

Hélas, Eltex n'a pas encore suffisamment besoin d'un cluster informatique, il fonctionne donc au profit du concepteur de bureau du client. J'ai oublié de demander, mais il ne serait pas plus pratique de se tourner vers les clouds publics ici - chaque fournisseur qui se respecte a déjà une ferme avec un GPU (ou des plans).

Sur la base des premiers résultats, le concepteur essaie différentes configurations de radiateurs, cloisons, ventilateurs et ouvertures dans les limites des restrictions existantes.

Ce n'est pas toujours réussi, donc dans certains cas, vous devez retourner le projet un peu en arrière et réviser la disposition des éléments et même leurs modèles.

Ce processus itératif se poursuit jusqu'à ce que les calculs montrent un régime de température stable.

Bien entendu, le système de refroidissement est l'une des solutions de compromis entre l'efficacité énergétique et le mode de fonctionnement à température nominale.

Par exemple, dans un décodeur TV, la glacière ne sera pas à sa place. Dans le même temps, personne ne s'attend à un refroidissement passif à partir d'un châssis de quinze unités. Soit dit en passant, il y a 6 de ces ventilateurs, chacun, à vitesse maximale, sort de la surface de la table:

Je voudrais

rappeler ici

Yandex , qui, grâce à la planification compétente des flux d'air dans les serveurs (pas seulement cela, bien sûr), a réalisé dans son DC freecooling et PUE près d'un.

Eh bien, vient ensuite l'étape de tester la théorie avec la pratique. Avant la production de masse du boîtier à Eltex même, une version d'essai est imprimée sur une imprimante 3D, une carte prototype y est placée. Et puis l'appareil subit de nombreux tests.

Ici, vous pouvez trouver des incohérences du boîtier avec la carte, des erreurs dans la disposition des éléments, la

facilité d'utilisation et, surtout, mesurer la température réelle des puces dans différentes parties de la carte, en déterminant dans quelle mesure le modèle correspond à la réalité.

Selon les employés d'Eltex, dans la plupart des cas, aucun écart n'est constaté. Cependant, si les tests ont échoué, le modèle doit être corrigé - soit ils n'ont pas pris en compte quelque chose, soit une erreur s'est glissée dans les données d'entrée, par exemple, la génération de chaleur de la puce a été saisie de manière incorrecte.

Quant au modèle, alors, comme toujours, c'est un compromis entre sa proximité avec la réalité et l'efficacité des calculs. L'objet simulé doit être simplifié autant que possible, mais pas plus.

Lorsque les tests sont réussis, le boîtier est approuvé, l'appareil fonctionne correctement, il est mis en série.

Modèle 3D MES1124M dans le boîtier.

Modèle 3D MES1124M dans le boîtier.Les boîtiers en plastique sont principalement fabriqués en Chine. Il semble qu'ils soient capables de plier du métal, mais pas toujours, comme le dit Eltex.

Des panneaux multicouches sont également produits en Asie, bien que nous ayons également des usines en Russie. Ce choix est dû à plusieurs raisons. Par exemple, les capacités de la technologie des procédés: nos vias ne savent pas faire des vias de 0,1 mm. La stabilité du produit et les délais de livraison prévisibles sont d'autres raisons. Eh bien, il n'y a aucun moyen de comprendre que la production en Asie est toujours moins chère qu'en Russie.

Tous les peluches et micropuces sont également de là.

Eh bien, tout cela se compose déjà sur la chaîne de montage de Novossibirsk.

Pour ce faire, créez:

- dessin d'assemblage sur la planche,

- des pochoirs pour appliquer de la pâte à souder sur la machine,

- programme d'installation de composants: quoi, comment et où installer

Tout cela est prévu par les mêmes gars qui sont engagés dans le développement.

Voici à quoi ressemble une carte de circuit imprimé fabriquée en Chine.

Carte de commutation MES1124M Sur celui-ci, j'ai noté des composants clés: CPU et mémoire, puces FE et PHY, ports Downlink et Uplink et, chose intéressante, transformateurs. Leur rôle ici est d'isoler les broches du connecteur du reste du commutateur et du châssis et, par conséquent, de protéger les puces de commutation de paquets et de PHY coûteuses.

Carte de commutation MES1124M Sur celui-ci, j'ai noté des composants clés: CPU et mémoire, puces FE et PHY, ports Downlink et Uplink et, chose intéressante, transformateurs. Leur rôle ici est d'isoler les broches du connecteur du reste du commutateur et du châssis et, par conséquent, de protéger les puces de commutation de paquets et de PHY coûteuses.

Une isolation de 1500 VAC est l'exigence minimale de la norme IEEE802.3, donc si 220 VAC arrive au port (par exemple, via un câble à paire torsadée si l'isolation du câble est endommagé), rien ne brûlera - 220 VAC ne pourra pas percer.

Cependant, le transformateur ne peut pas protéger contre les décharges électrostatiques, car la décharge du côté primaire du transformateur est induite sur le circuit du côté secondaire. La protection contre l'électrostatique est réalisée par d'autres moyens.

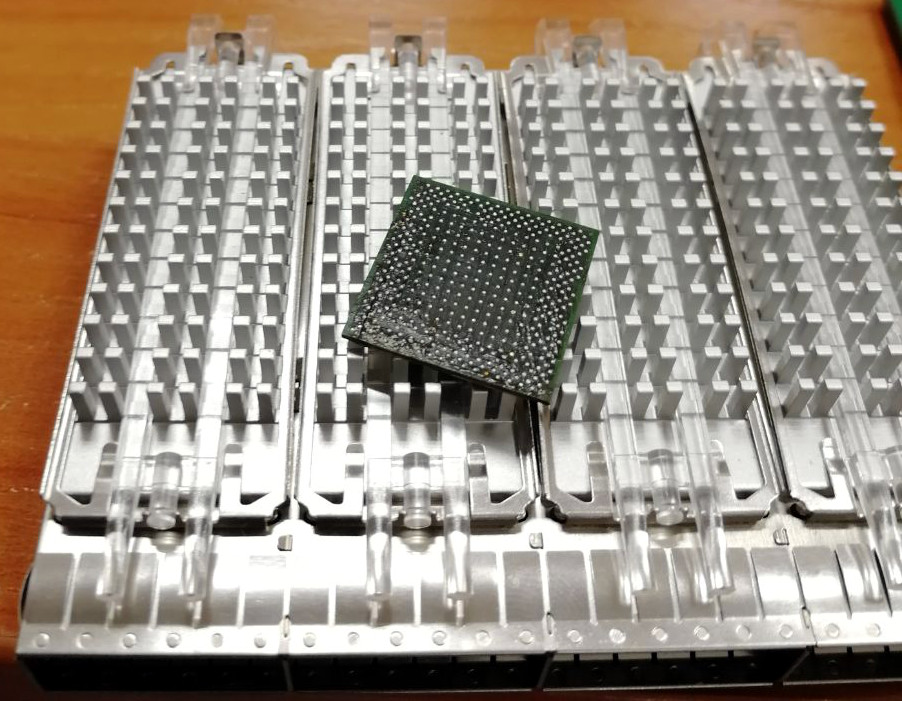

En ce qui concerne la substitution des importations, hélas, nous devons admettre que nous ne sommes pas allés au-delà de la disposition des cartes de circuits imprimés et de l'assemblage / soudage de l'appareil fini. Toutes les micropuces sont toujours achetées en Asie.

Eltex avait (et a en effet) de l'expérience avec les Baïkals en tant que processeurs centraux. Une interaction avec des experts de Baikal Electronics est réalisée pour créer des équipements pour les agences gouvernementales.

Cependant, la situation avec les processeurs de paquets (FE) n'a pas changé - nous ne savons toujours pas comment.

Et, pour autant que je sache, nous n'essayons pas. Eltex dit que je me trompe, mais sans détails, hélas. À moins, bien sûr, qu'il ne

s'agisse pas de

chips Milander , qui sont certes curieuses, mais encore loin du bord saignant.

En outre, cette fois, nous avons eu l'occasion de discuter avec Alexander Evgenievich Mokhov, chef du laboratoire de technologie Ethernet, pour la deuxième fois. À certains égards, les commutateurs MES et les routeurs ME5000 sortent de ses mains.

La dernière fois, nous étions des éclaireurs de Huawei, dont nous n'avions pas averti à l'avance. Et maintenant, la visite a été convenue à l'avance, et les invités des endroits dégagés. Par conséquent, au lieu de phrases nettes et méfiantes, nous avons eu une conversation privée, à partir de laquelle il est devenu clair qu'en général Eltex suit les meilleures pratiques dans la construction d'appareils modulaires.

Peut-être, en substance, il n'y a rien à ajouter.

Liens utiles

Conclusion

En termes de technologie, l'excursion a été excellente. Personnellement, je m'intéressais à me plonger dans les processus, et d'ailleurs, cela m'a fait lire moi-même un peu sur ce sujet. Plusieurs choses sont devenues de véritables découvertes, d'autres ont simplement tout remis à sa place.

Malgré l'attitude ambiguë des ingénieurs opérateurs et des utilisateurs ordinaires envers Eltex, je suis heureux que nous ayons des personnes capables de créer de telles choses, de les créer et qui n'ont pas peur d'en parler.

Pendant ce temps, le routeur modulaire a quitté la phase de développement et travaille sur le réseau d'un client anonyme. S'il y a des ingénieurs heureux qui les exploitent, écrivez des commentaires.

Selon le service marketing d'Eltex, à ce jour, les fournitures de leurs équipements, outre la Russie, sont effectuées dans les pays de la CEI, en Europe, au Moyen-Orient, en Amérique du Nord et du Sud et en Asie du Sud-Est. Les équipements à large bande pour les opérateurs de télécommunications bénéficient de la plus forte demande sur le marché étranger.

Eh bien, nous souhaitons à notre fabricant une expansion active et productive sur le marché international - seulement là, une concurrence saine pose de réels défis.

Si vous apportez quelque chose de nouveau au monde en ligne et que vous avez quelque chose à montrer et à dire, nous serons également heureux de vous rendre visite.

Merci

- Maria Mishchenko - Marketing Eltex et notre guide.

- Artyom Spitsyn est le chef du bureau Elteks Communications Moscou et l'initiateur de la tournée.

- Pavel Bombizov - Ingénieur d'études Eltex (conception de cartes)

- Alexey Filon - Ingénieur d'études Eltex (conception de bâtiments et de systèmes de ventilation)

- Sergey Igonin - Directeur d'Eltex SMD (ligne de production)

- Vyacheslav Gorbach - ingénieur logiciel Elteks (Hardware lab, une histoire sur l'utilisation du SDK pour SoC)

- Alexander Mokhov - Responsable du laboratoire Eltex de la technologie Ethernet (développement d'équipements réseau et interaction avec les fabricants de puces)

- Roman Guryev - ingénieur électronique (pour corriger les inexactitudes)

- Dmitry Bulygin - ingénieur en communication (pour sa connaissance d'Artyom et ses commentaires sur la lisibilité du texte)

- Sergey Lunkov - ingénieur réseau (par entreprise)

- Natalya Astashenko - testeur (pour l'entreprise et modifications de l'article)

- Mikhail Purtov - étudiant (par entreprise)

- Pavel Ostapenko - ingénieur en communication (pour les photos non faites et les modifications de l'article)