Bonjour, Habr et ses chers lecteurs!

Dans l'article (

lien ), nous avons parlé de notre expérience dans la mise en œuvre d'outils de modélisation numérique dans la pratique de la recherche d'une entreprise métallurgique. Nous sommes heureux que le sujet ait trouvé un soutien et suscité l'intérêt des lecteurs de la ressource. Aujourd'hui, nous allons parler du côté pratique de la question de l'utilisation de méthodes numériques pour résoudre des problèmes appliqués, à savoir l'avancement de l'un de nos projets. Il s'agira d'une usine de déchiquetage industrielle conçue pour broyer la ferraille et la nettoyer des impuretés.

La matière première du broyeur est de la ferraille et le résultat du travail est de la farine de métal. Le broyage de la ferraille peut augmenter sa densité apparente et, surtout, trier et éliminer les impuretés, y compris les métaux non ferreux, qui sont également traités, mais séparément.

L'objet de notre étude était le cadre de support de la gouttière vibrante, transportant la farine du hachoir à la bande transporteuse. Afin que le repas ne s'attarde pas dans la gouttière vibrante, la gouttière elle-même est soumise à des charges dynamiques - elle vibre.

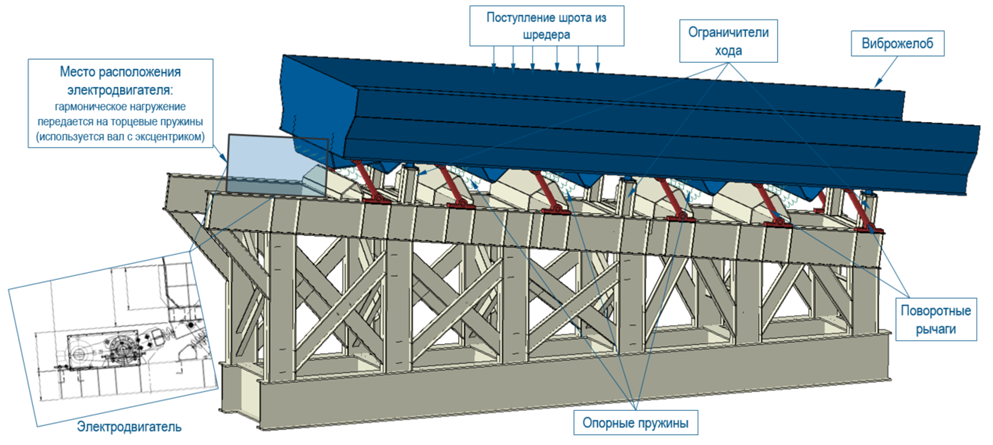

Modèle géométrique de gouttière vibrante et cadre de support

Modèle géométrique de gouttière vibrante et cadre de supportPendant la maintenance de l'équipement, des fissures dans le cadre de support ont commencé à être détectées, principalement au niveau des soudures. La cause des dommages n'a pas pu être établie par des méthodes conventionnelles, principalement parce que pendant le fonctionnement du broyeur, l'accès du personnel à celui-ci est interdit. Il était nécessaire d'élaborer et de mettre en œuvre des mesures visant à éliminer les causes de fissuration et à améliorer la fiabilité des équipements. Le but de notre participation est d'utiliser des méthodes de simulation numérique pour vérifier les hypothèses formulées par le client sur le mécanisme de destruction du cadre support et les éventuelles actions correctives.

L'étape la plus problématique du travail a été la collecte des données sources. En théorie, la géométrie de l'objet (dessins ou modèles géométriques prêts à l'emploi), les données sur les caractéristiques mécaniques des matériaux et les conditions de chargement sont fournies au calculateur en tant que données d'entrée. La précision des données sources affecte directement la fiabilité des résultats du modèle de calcul. Il n'y avait pas de quantité significative de données dans notre projet, et ces lacunes ont été comblées par des mesures «manuelles».

En conséquence, le modèle géométrique du broyeur a été assemblé, le modèle par éléments finis a été construit, toutes les conditions de fixation ont été arrangées et les calculs ont commencé.

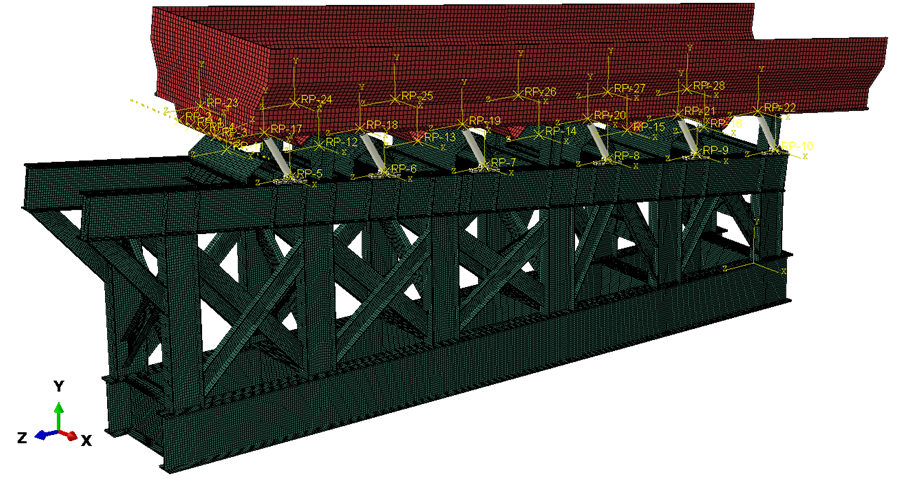

Modèle à éléments finis: les éléments structuraux en tôle ont été approximés par des éléments finis de coque (CE); points de fixation des bras pivotants - FE à semi-conducteurs; leviers rotatifs - poutre CE

Modèle à éléments finis: les éléments structuraux en tôle ont été approximés par des éléments finis de coque (CE); points de fixation des bras pivotants - FE à semi-conducteurs; leviers rotatifs - poutre CENous avons commencé par évaluer la résistance statique de la structure. Charges externes: poids mort de la structure et masse de farine à différents niveaux de remplissage de la gouttière vibrante. L'analyse statique a montré que même lorsque la gouttière est entièrement chargée de farine, le niveau de contraintes mécaniques est nettement inférieur aux valeurs limites et ne peut pas être la cause de la destruction de la structure métallique.

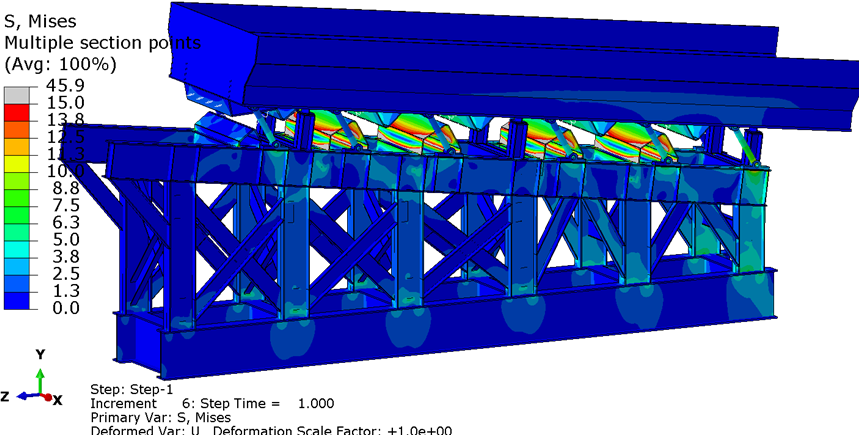

Analyse statique: répartition des contraintes équivalentes selon Mises à pleine charge de la gouttière avec farine, MPa

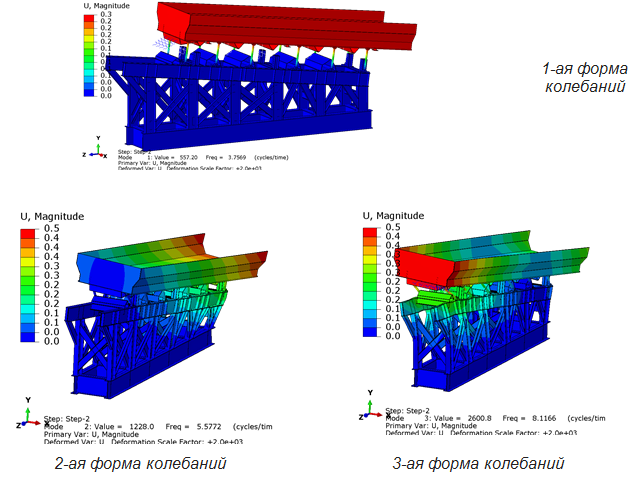

Analyse statique: répartition des contraintes équivalentes selon Mises à pleine charge de la gouttière avec farine, MPaUne analyse de fréquence de la conception a montré que la fréquence de la charge harmonique externe est proche de la fréquence des oscillations dans la 3e forme propre, ce qui peut provoquer une résonance.

Qu'arrivera-t-il à la conception du cadre de support lorsque des oscillations résonnantes se produiront?

Pour répondre à cette question, une série de calculs linéaires (dynamique modale) et dynamiques non linéaires ont été effectués dans lesquels nous avons intentionnellement tenté d'introduire le système en résonance. Les paramètres suivants ont été modifiés: la fréquence de la charge externe ± 15% de la valeur de base, le niveau de remplissage du "corps" de la gouttière avec de la farine (affecte les caractéristiques dynamiques du système) et la rigidité du ressort de ± 15% de la valeur de base. Les valeurs des différents paramètres et leurs combinaisons ont été obtenues, ce qui conduit à l'apparition d'oscillations de résonance.

L'analyse a révélé que les vibrations résonantes entraînent des interactions de contact de choc entre les surfaces des limiteurs de course. Les niveaux de contraintes mécaniques au moment de l'impact dépassent la valeur limite, ce qui peut être à l'origine de la destruction des structures métalliques. Nous en avons trouvé la confirmation lors de l'inspection répétée de l'installation: au moment de l'inspection, il n'y avait pas d'amortisseurs en caoutchouc sur un certain nombre de limiteurs de course; deux limiteurs de fin de course sont déformés plastiquement, ce qui indique des impacts pendant le fonctionnement.

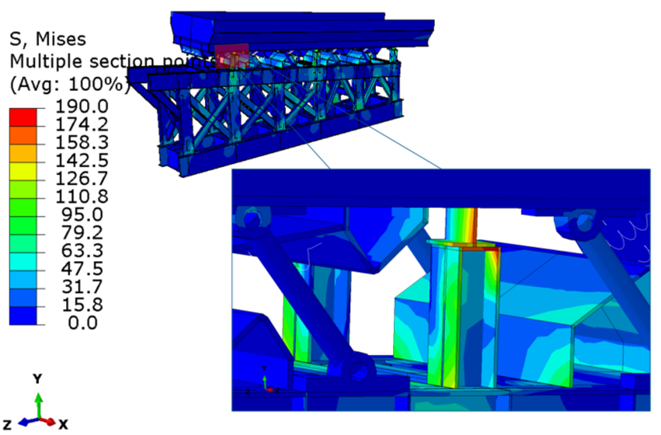

Analyse dynamique non linéaire: répartition des contraintes équivalentes selon Mises au moment de l'impact sur les surfaces des limiteurs de course, MPa

Analyse dynamique non linéaire: répartition des contraintes équivalentes selon Mises au moment de l'impact sur les surfaces des limiteurs de course, MPaSur la base des résultats des travaux, nous avons tiré la conclusion suivante - la cause de destruction la plus probable est les vibrations résonnantes de la structure et, par conséquent, les interactions de contact avec les chocs sur les surfaces des limiteurs de course. Les raisons de l'apparition d'oscillations résonnantes selon le modèle actuel (en tenant compte de la précision des données initiales) ne peuvent être dites que de manière conditionnelle: fonctionnement du moteur à des vitesses de rotation non calculées; usure de la boîte de vitesses et des mécanismes d'entraînement, entraînant une modification de la fréquence de la charge externe; "Fatigue" des ressorts. Le travail n'est pas encore terminé; nous mettons à jour le modèle à l'aide de données sources mises à jour.

Du point de vue de l'application de la méthode des éléments finis (FEM) à la résolution de problèmes pratiques dans l'industrie, ce projet démontre clairement que:

- FEM vous permet de rechercher et d'analyser des processus qui ne peuvent pas être physiquement observés, par exemple, en raison de restrictions d'accès à des fins de sécurité, de conditions environnementales ou de processus se produisant dans des volumes fermés;

- l'analyse réalisée à l'aide de FEM avec une reproduction assez précise de la physique réelle du processus, permet de détecter les paramètres critiques du processus, même s'ils n'ont pas été formulés dans les hypothèses initiales;

- l'une des principales limites de l'application pratique de FEM est la qualité insuffisante des données sources que nous rencontrons dans la plupart de nos projets.

Pour les amateurs d'informations techniques, nous informons que ce travail a été réalisé à l'aide du logiciel SIMULIA Abaqus sur la station de règlement Lenovo ThinkStation P720 (processeur Xeon Silver 4108, 128 Go de RAM). Selon le type d'analyse (statique ou dynamique), la dimension des modèles numériques variait de 50 à 300 000 éléments finis; Le temps de calcul pour les modèles est d'environ quelques minutes pour l'analyse statique et jusqu'à une heure pour l'analyse dynamique. En général, tous les travaux depuis le début de la collecte des données initiales jusqu'à la formation du rapport et la formulation des recommandations ont pris 1 mois.Cet article a été co-écrit avec mon collègue Dmitry Nushtaev, ingénieur en structure, Ph.D.