Comment choisir la bonne technologie pour le prototype du boîtier de n'importe quel appareil, quels maux de tête les développeurs ont-ils lorsque le modèle 3D virtuel devient physique et comment les traiter? Voir les instructions. L'essentiel ici est de comprendre qu'une technologie de prototypage spécifique est conçue pour résoudre un problème spécifique.

"Un prototype est un modèle fonctionnel, un prototype d'un appareil, d'un mécanisme ou d'une pièce." Wikipédia écrit donc sur ce terme.

À quoi sert un prototype? Pour vérifier les propriétés d'un appareil, d'un mécanisme ou d'une pièce. Il peut y avoir plusieurs propriétés à vérifier.

- Collectabilité

- Véritable rigidité

- Étanchéité

- Conductivité et protection contre les surtensions

- Pièces de friction

- Poids réel et ergonomie testés par des personnes ayant divers degrés d'humidité de la paume

- Correspondance exacte avec le produit de série en couleurs, qualité de surface, perception tactile

- La conception

- Ergonomie

... et il y a beaucoup plus qui peut être vérifié en faisant un prototype.

En d'autres termes, un prototype est nécessaire au moment où le modèle virtuel entre dans le monde physique. Au cours de cette transition, des problèmes qui ne peuvent pas être identifiés dans l'environnement de développement se poseront nécessairement. Ils doivent être capturés avant le début du processus de préparation du boîtier ou du produit pour la production de masse.

Il existe de nombreuses technologies de prototypage. Nous prenons les plus courantes pour la fabrication de boîtiers en plastique (comme les plus populaires). Soit dit en passant, plus la fin de la liste est longue, plus cette technologie se rapproche de la production de masse.

Technologies de prototypage: à chacun son choix

1.

Modèles fabriqués à la main -

en pâte à modeler, mousse de polystyrène, argile et autres matériaux facilement transformables. De tels modèles vous permettront d'évaluer conditionnellement l'apparence du produit, pas plus. Eh bien, peut-être aussi vérifier l'ergonomie. Temps de production - jours (un, deux, etc.), coût insignifiant.

2.

Impression avec du fil plastique (FDM) - application couche par couche de plastique fondu sur le site. Jusqu'à présent, ces détails doivent être sérieusement modifiés avant utilisation (plus la peinture et la finition). Des prototypes similaires, comme les dispositions, ne résolvent pas non plus les problèmes complexes, mais ils vous permettent d'évaluer la conception et l'ergonomie. Souvent, avec leur aide, vous pouvez comprendre le poids réel du produit, certaines propriétés de rigidité. Temps de production - heures (sauf pour le traitement manuel). Le coût est un sou.

3.

Frittage laser, impression avec photopolymère (SLA, SLS) . Le prototype du boîtier, réalisé à l'aide de telles technologies, est plus ou moins complet: il permet de vérifier non seulement la conception et l'ergonomie, mais aussi d'organiser l'étude initiale de l'assemblage du produit, ainsi que d'évaluer la rigidité dans une certaine mesure.

L'avantage de la technologie est la possibilité d'imprimer des prototypes multi-corps, c'est-à-dire tous les produits à la fois. Les détails nécessitent déjà un meulage minimal, adapté à la peinture et de loin indiscernable des vrais. Vous pouvez même les rendre transparents.

Et le problème de ces prototypes réside dans la fragilité et la rigidité - il est facile de casser le boîtier imprimé, mais il peut ne pas vérifier, par exemple, si le bouton est bien appuyé. En bref, un détail réalisé à l'aide des technologies SLA ou SLS ne donnera pas une image réelle.

Temps de production - plusieurs heures, l'étiquette de prix - plusieurs milliers de roubles.

4.

Fraisage du plastique et du métal. De telles technologies vous permettront de vous rapprocher des propriétés d'un produit en série. En fait, avec cette technologie commence un «test de vie» de la conception ou du corps de l'appareil. Après tout, le matériau du prototype a les mêmes propriétés que le boîtier en série - rigidité, torsion, élasticité, etc. Et avec un tel prototype, vous pouvez clore toutes les questions de collection, de design, de poids, de destruction, de comportement dans des conditions réelles de "rue".

Les choses sont pires avec la vérification de l'étanchéité - après tout, le joint en caoutchouc ne peut pas être fraisé. La transparence n'est pas facile non plus.

Le temps de production est de quelques jours, les équipements pour le fraisage multi-axes ne peuvent pas être appelés communs, c'est-à-dire que l'entrepreneur doit toujours être recherché (mais si nécessaire, écrivez, nous donnerons des contacts). Le prix à payer est de dizaines de milliers de roubles.

Sur la photo - un boîtier fraisé par rapport à un boîtier réalisé par la méthode FDM

Sur la photo - un boîtier fraisé par rapport à un boîtier réalisé par la méthode FDM5. Le

moulage du polyuréthane dans des moules en silicone est une excellente technologie qui répond à presque toutes les questions concernant les propriétés physiques du boîtier: caoutchouc, pièces transparentes, correspondance exacte du plastique en termes de rigidité, ressort, couleur, texture. La coulée en silicone vous permet de vérifier même les propriétés du futur appareil comme son "comportement" au gel ou à la chaleur.

Cette technologie, bien que simple, coûte cher. Il y a peu d'entrepreneurs. Encore moins de personnes qui le font d'une manière ordonnée et magnifique. Le terme est de plusieurs jours, le coût est de plusieurs dizaines de milliers de roubles.

6.

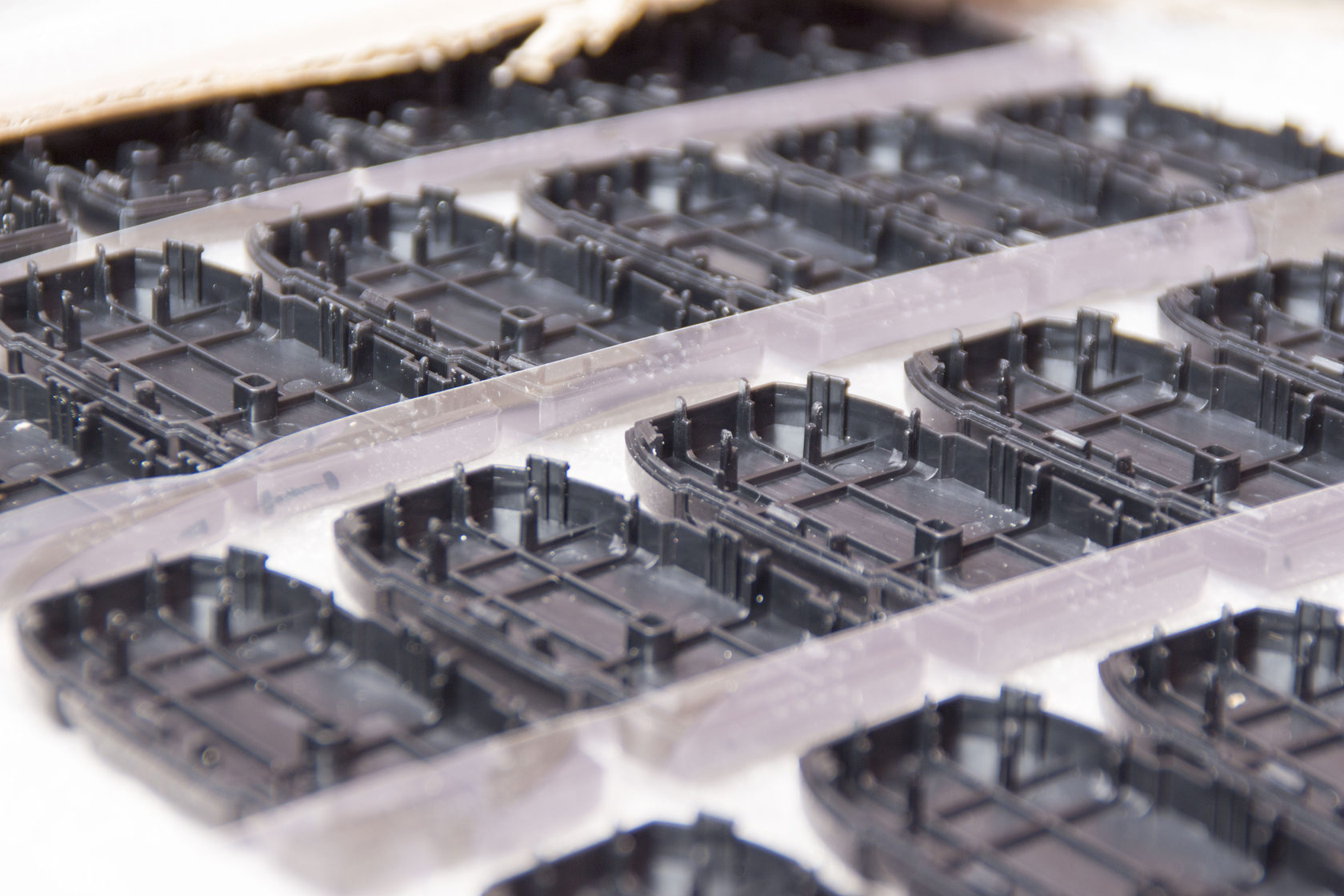

Moulage par injection de plastique dans des moules faciles à usiner . Il s'agit en fait d'une production en circulation, au plus près de la série. Mais son coût est parfois 2-3 fois moins cher que la fabrication avec la fabrication d'équipements à part entière, et encore plus rapide en termes de temps.

L'équipement pour cette coulée est fait de métaux mous par fraisage et réglage fin manuel. Mais le matériau (plastique fondu) est fourni sous pression, comme dans la production normale. Vous pouvez obtenir un prototype identique au produit de série dans toutes ses propriétés et créer de petites séries (des milliers de pièces) de boîtiers ou de pièces. Coût - des centaines de milliers de roubles, une période de plusieurs semaines.

Choisir la bonne technologie

Choisir la bonne technologieDonc, vous devez répondre à votre question: "Pourquoi ai-je besoin d'un prototype?" et choisissez la technologie en fonction de la réponse. Par exemple:

- Un

prototype est nécessaire pour vérifier uniquement la conception → Choisir l'impression tridimensionnelle (3D).

- Il est

important de vérifier la «collectabilité» du boîtier de l'appareil avec des composants réels (par exemple, une carte) → Il est préférable d'utiliser l'impression 3D ou le fraisage plastique.

- Le

produit est testé en conditions réelles avec du fer véritable. Ou voulez-vous montrer l'appareil à un client, un investisseur ou l'emmener au salon → Choisissez le fraisage ou la coulée de polyuréthane.

-

Si la tâche est encore plus difficile (par exemple, il est important de savoir comment, combien de fois le bouton est enfoncé et quand le bouton se casse) → Uniquement polyuréthane ou moulage par injection.

ATTENTION ! Toutes les technologies nécessitent divers degrés d'élaboration du modèle et de la conception d'origine. Et, si les trois premiers des éléments ci-dessus tolèrent assez bien les erreurs de conception, alors en commençant par le fraisage lors de la préparation de la documentation, vous aurez besoin de l'expérience d'un concepteur, et lorsque vous choisirez la dernière technologie de la liste (6), vous aurez besoin d'un concepteur ayant de l'expérience dans la préparation de produits moulés par injection.

Si vous avez des questions, envoyez des informations sur votre produit (projet), nous vous conseillerons sur la technologie de production et / ou l'entrepreneur (bien sûr, déjà vérifié plusieurs fois).