Bonjour Aujourd'hui, vous découvrirez les avantages et les subtilités du travail avec des matériaux composites, y compris

l'impression 3D .

Pourquoi les plastiques ordinaires remplis de carbone ne donnent-ils pas de carbone au produit imprimé? Comment les fibres doivent-elles être disposées dans le matériau pour une résistance d'impression maximale? Quelle est la nouveauté de l'approche d'Anisoprint pour l'impression avec des composites et pourquoi vaut-il la peine d'y prêter attention?

Le matériel présenté est une conférence de Fyodor Antonov, directeur général d'

Anisoprint , avec lequel il s'est entretenu à la Top 3D Expo.

Vidéo

Performances

De quoi parle-t-on

Bonjour Je m'appelle Fedor, j'aime beaucoup parler des composites et je vais vous expliquer pourquoi les composites sont utilisés, quel est leur avantage; et je vais vous expliquer un peu où se trouve l'impression 3D et comment la combiner.

L'impression 3D, comme chacun le sait, est une technologie additive. Les technologies de fabrication des composites, apparues bien avant l'impression 3D, étaient également additives depuis le tout début. Il existe de nombreuses technologies de ce type. Mais ce que nous faisons maintenant est une nouveauté tant pour la production de composites que pour l'impression 3D, c'est-à-dire pour le domaine des additifs en général.

Comparaison avec les métaux

Je vais commencer par une courte histoire sur les composites, en particulier - sur la fibre de carbone, familièrement le carbone, qui est aussi appelé le roi des composites. Quels sont ses avantages par rapport aux métaux. Par exemple, vous pouvez prendre une sorte d'alliage d'aluminium pour l'aviation et regarder ses caractéristiques.

Il a une densité, nous nous intéresserons également, par exemple, à la résistance temporaire ou à la force.

Il y a de la fibre de carbone unidirectionnelle, qui est presque deux fois plus légère et cinq fois plus résistante que l'aluminium. Ainsi, il s'avère que la résistance spécifique de la fibre de carbone unidirectionnelle, par rapport à l'aluminium, est 10 fois plus élevée.

Si nous le comparons avec de l'acier, même le plus froid, la différence sera encore plus grande - car l'acier est très lourd. Par conséquent, tout le monde est tombé amoureux de la fibre de carbone en son temps et a commencé à en faire des structures critiques très chargées - d'abord dans les fusées, puis dans les avions, maintenant dans les voitures et déjà dans un certain nombre de biens de consommation, ce matériau unique est utilisé.

CARACTÉRISTIQUES

La fibre de carbone est un composite dont l'une des principales caractéristiques est que toutes ces propriétés uniques, toute sa résistance le long de la direction du renforcement, le long des fibres. Dans les directions transversales, les propriétés sont inférieures de deux ordres de grandeur.

Comment les ingénieurs carbone se «fixent»

Pour une raison quelconque, les gens ont décidé que le vecteur de la fibre de carbone était un gros inconvénient, ils ont commencé à penser comment s'en débarrasser. Des couches de fibre de carbone unidirectionnelle ont commencé à s'empiler les unes sur les autres à différents angles pour obtenir le stratifié dit quasi-isotrope, que les ingénieurs travaillant dans ce domaine aiment appeler «l'aluminium noir».

Comme son nom l'indique, par ses propriétés, il est comme la tôle d'aluminium, il est utilisé dans environ les mêmes structures: le fuselage, l'aile et le corps de fusée de l'avion. Après que les propriétés de la fibre de carbone ont été «étalées» dans différentes directions, sa résistance est devenue environ 10 fois inférieure. C'est - est venu près de l'aluminium ordinaire.

Et immédiatement, nous avons perdu tous les merveilleux avantages de la fibre de carbone unidirectionnelle, mais en même temps, nous avons eu beaucoup de problèmes associés à la technologie, avec la résistance aux chocs, les caractéristiques de rupture, avec les connexions de ces nœuds entre eux. Il existe toute une série de problèmes complexes. Par conséquent, dans la dernière génération d'avions civils, il y avait de 50 à 60% de composites, et dans la prochaine génération, comme disent les experts de l'industrie, il y en aura au moins la moitié. Le programme «Dreamliner» a donc été un échec absolu pour Boeing. Tous les espoirs que l'aviation épingle sur les composites ne se concrétisent pas précisément à cause des tentatives de rendre la fibre de carbone «omnidirectionnelle».

Une autre approche

Et il y a une autre approche. Il diffère de «l'aluminium noir». Il est très efficace de réaliser des constructions dites maillées à partir de composites, comme la tour Choukhov. Ici, en haut, est représenté l'adaptateur de charge utile du lanceur Proton-M, qui est en fibre de carbone, mais pas en «aluminium noir», mais sous la forme d'une structure maillée avec des ailettes d'une certaine direction et d'une certaine densité. La pièce pèse environ 50 kilogrammes et peut supporter une charge de 200 tonnes. Une pièce similaire, faite pour les mêmes besoins, faite d'un sandwich en fibre de carbone, pèse 30% de plus et peut supporter moins de charge. Avec l'aluminium, c'est encore pire.

Dans cette conception, le composite ne fonctionne que le long des fibres. Il n'a pas la capacité de travailler à travers, donc toutes ses propriétés anisotropes sont utilisées comme il se doit.

Direction fibre

Il existe un autre domaine intéressant, en plus des structures maillées, appelé «Fibre Steering». C'est lorsque nous plaçons les fibres non pas à angles fixes en ligne droite, mais le long de chemins courbes, de sorte que les directions des fibres en chaque point correspondent aux directions des principaux vecteurs de contrainte dans la pièce.

Il s'agit du panneau de fuselage de l'avion avec un trou d'inspection. Elle a été réalisée par calcul automatisé. Maintenant, cela s'appelle également l'impression 3D, bien que cette technologie soit vieille de plusieurs décennies et qu'elle soit depuis longtemps utilisée activement pour la fabrication de pièces en composites. Ici, le long de ces chemins courbes.

Des tests comparatifs de ces pièces et de «l'aluminium noir» ont été effectués. Ce panneau, en fibre-styrène, avec le même poids et la même nature de la charge, peut supporter 30% de charge de compression supplémentaire. On peut voir que la nature complètement différente de la destruction. Un tel panneau fonctionne beaucoup plus efficacement.

Les tâches

L'une de nos principales idées était de permettre aux ingénieurs en structure de fabriquer, fabriquer et concevoir des structures vraiment efficaces à partir de composites. S'éloigner de «l'aluminium noir» et faire de l'anisotropie du matériau de la carence, comme beaucoup le pensaient, le principal avantage de ce matériau. Autrement dit, nous disons qu'un matériau isotopique est bon, car sachant comment fonctionne la pièce, connaissant les conditions de chargement, les cas de conception, connaissant les forces et les contraintes internes, nous pouvons concentrer les propriétés du matériau en chaque point, dans la direction dans laquelle il est nécessaire. Ainsi, nous obtenons tout un espace supplémentaire pour l'optimisation. Nous pouvons optimiser non seulement la forme des pièces, mais aussi leur structure interne.

Pourquoi l'impression 3D

Malheureusement, les technologies automatisées traditionnelles pour la fabrication de pièces à partir de composites ne permettent pas la pose arbitraire de fibres en tout point. Lorsque nous avons commencé à traiter ce sujet, qui est devenu le produit que nous présentons aujourd'hui à cette exposition, il est né de l'idée que nous voulons créer des composites dans lesquels nous pouvons contrôler arbitrairement la direction de l'anisotropie et le degré d'anisotropie dans chaque point du matériau. Les anciennes technologies ne le permettaient pas. Ensuite, nous avons décidé de voir ce qui pourrait nous rapprocher de cet objectif. Et ici, les technologies d'impression 3D se sont avérées très utiles.

Composite, mais pas ça

Ce qui en général dans le monde de l'impression 3D se fait avec les composites. La chose la plus simple que tout le monde connaît: lorsque nous disons que nous imprimons avec de la fibre de carbone, tout le monde dit que tout le monde imprime avec de la fibre de carbone. Non, tout le monde n'imprime pas avec une telle fibre de carbone. Habituellement, c'est du plastique rempli de fibres coupées, en fait - du plastique ordinaire avec une charge, un matériau isotrope dans lequel nous ne contrôlons pas ces fibres dans aucune direction.

Bien sûr, c'est aussi une chose intéressante, mais il n'y a pas de propriétés ici, même proches de celles de vrais composites. Le matériau est un peu plus, enfin, deux à trois fois plus dur que le plastique ordinaire. Parfois, cela peut être un peu plus fort. Il se comporte beaucoup mieux en retrait. Ces technologies, par exemple, sont utilisées avec succès pour imprimer des pièces de grande taille - il y a plusieurs mètres là-bas. Mais rien de nouveau, précisément du point de vue du design et du point de vue de la technologie dans son ensemble, cette approche ne fonctionne pas. Il s'agit de FDM ordinaire ou, comme dans ce cas, de SLS, lorsque nous ajoutons des fibres finement hachées à la poudre de polyamide.

Si nous parlons des propriétés, oui - chez OXFAB, il s'agit d'une machine SLS pour l'impression de composites, la force d'impression déclarée dans l'avion est de 110 mégapascals, et pour le polyamide ordinaire, non rempli, quelque part autour de 40-50. Oui, c'est mieux qu'un plastique ordinaire, mais pas un ordre de grandeur.

En plus des fibres coupées, il existe une option intéressante avec les fibres longues, par exemple - la technologie de laminage. J'en connais trois ou quatre, je suppose, mais ici j'en parlerai. Honnêtement, je ne sais pas quel est le sort de ce projet. Il y a quelques années, EnvisionTEC l'a montré comme un prototype sur FormNext à mon avis. Ce n'est pas une technologie entièrement additive.

Des feuilles de tissu carbone pré-imbibé de thermoplastique, les «préimprégnés», sont prises. Dans une zone, cette feuille est découpée le long du contour de la couche, éventuellement par ultrasons, dans une autre zone puis elle est roulée, laminée, formant ainsi une couche. Il s'agit d'aluminium pur noir, fabriqué uniquement sur une machine spéciale. C'est-à-dire qu'il s'agit d'un tel matériau quasi-isotrope dans lequel il y a tous les inconvénients de «l'aluminium noir», comme une rupture des fibres et, par conséquent, la concentration de contraintes et les effets de bord, ce qui fait que les trous et les joints deviennent des points très faibles. .

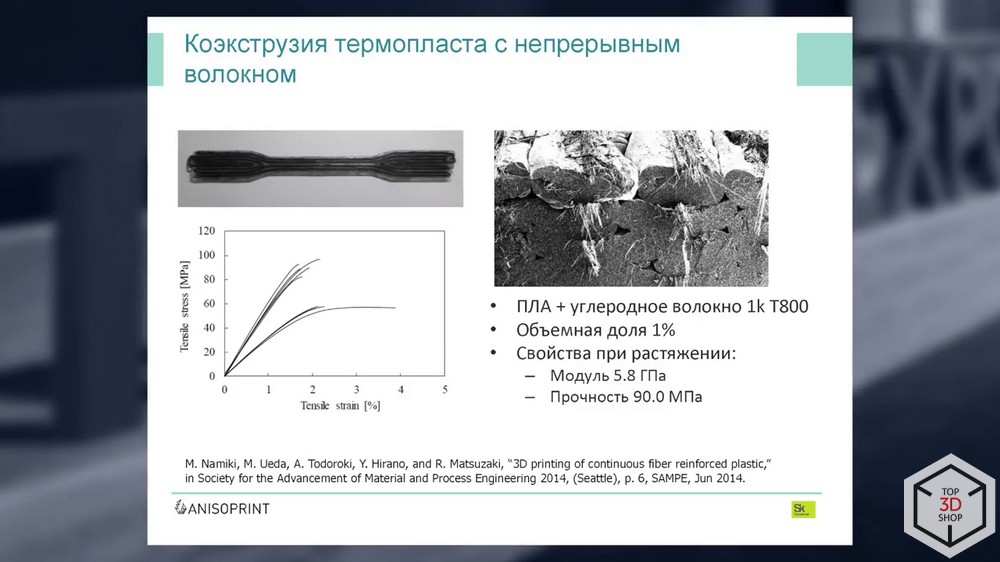

L'étape suivante, un peu plus proche de ce que nous avons commencé à faire, est cette extrusion continue de fibres. En fait, il s'agit de la technologie FDM, uniquement pendant le processus d'impression, une fibre de renforcement est ajoutée en continu à la buse. Un certain nombre de groupes scientifiques à travers le monde sont engagés dans de telles choses.

Le problème ici est que les fibres structurelles ne sont pas des monofilaments, elles sont constituées de centaines ou de milliers de fils de micron, et si nous ajoutons simplement cette fibre à la fonte du plastique visqueux, elle ne pénètre pas à l'intérieur, n'imprègne pas la fibre et le composite ne se forme pas. À l'intérieur, cela s'avère une grande fois. Le composite ne fonctionne pas, car la composition doit avoir une fibre de renforcement et un liant qui relie tous les composants ensemble, les forçant à travailler ensemble. Dans ce cas, cela ne se produit pas. Par conséquent, bien que la résistance à la traction puisse être assez grande, il n'y a pas de caractéristiques spéciales en compression pour de tels matériaux. Si vous regardez la microscopie, à l'intérieur, il y a beaucoup de pores entre les fibres.

La deuxième approche, un peu plus réussie, je l'appelle «pose préimprégnée» - c'est quand on prend la même fibre, par exemple du carbone ou du verre, et à l'avance, sur une installation spéciale, l'imprégner de plastique visqueux sous haute pression, ou l'imbiber dans la solution puis s'évaporer et s'étirer à travers la filière.

Autrement dit, nous essayons à l'avance, sur une machine spéciale, de placer ce plastique visqueux à l'intérieur de la fibre. En sortie, nous obtenons un fil imprégné, qui est traditionnellement appelé «préimprégnés» dans l'industrie des composites. C'est-à-dire un produit semi-fini pour la fabrication d'un composite. Et puis nous chauffons ce «préimprégné» à travers la buse et par extrusion ou étalement nous formons la pièce.

L'exemple le plus célèbre dans le monde de l'impression 3D, par exemple, lorsque les gens impriment avec de la fibre continue, est la société américaine Markforged. Ils vendent ces systèmes depuis un certain temps. Il s'agit également d'une disposition préimprégnée. Ils ont également des fibres de carbone pré-imprégnées de nylon et une buse dans laquelle il est chauffé et disposé. Et il y a une buse en plastique supplémentaire, pour imprimer uniquement du plastique. Les impressions forgées ont de très bonnes spécifications. La durabilité dépasse déjà 700 mégapascals. Il existe un choix de types de fibres de renforcement. Mais, comme on le voit par le nombre de pores, il existe de nombreux articles où la microstructure de ces matériaux est étudiée, le nombre de pores est très important. Soit parce que l'imprégnation est mauvaise, soit parce qu'elle est en nylon et qu'elle aspire l'eau et bout pendant l'impression.

Technologie Anisoprint

Nous préimprégnons la fibre, mais pas avec du thermoplastique, mais avec du thermodurcissable, ce qui nous permet de fournir une imprégnation meilleure, moins chère et plus fiable de cette fibre. Et nous appelons déjà un tel processus de co-extrusion. Puisqu'une telle fibre ne peut pas déjà fondre, pendant le processus d'impression, nous y ajoutons du plastique séparément. Et la sortie est un composite à deux matrices, dans lequel à l'intérieur de la fibre, nous avons un thermodurcissable non fusible, qui assure l'imprégnation de la fibre, et entre les fibres, nous avons un thermoplastique qui les lie ensemble.

Dans notre cas, ce plastique peut être n'importe quoi. Si vous avez besoin de plastique incombustible, ou coloré, ou de plastique résistant à certaines influences chimiques ou thermiques ou à l'environnement - vous pouvez choisir le plastique qui vous convient. Parce que toutes les propriétés de surface de base du matériau sont déterminées avec précision par le liant - la matrice. Et nous pouvons, du fait que nous fournissons séparément la fibre et le plastique, changer localement la fraction volumique de fibre et de plastique à chaque point. Nous pouvons servir moins de plastique - alors nous avons une plus grande fraction volumique de fibres, nous pouvons servir plus de plastique - puis cela diminue. De cette façon, nous pouvons contrôler le degré d'anisotropie et, plus important encore, imprimer des conceptions de maillage avec des intersections de fibres dans la même couche. Autrement dit, nous pouvons poser des fibres de renforcement les unes sur les autres, à tous les angles dont nous avons besoin, à l'intérieur de chaque couche individuellement. En même temps, l'épaisseur de la couche à l'intersection n'augmente pas pour nous, seule la fraction volumique de fibres à cet endroit change pour nous.

Il y a beaucoup d'avantages. Une telle diapositive publicitaire confiante. 20 fois plus résistant que le plastique, deux fois plus résistant que l'aluminium, beaucoup moins cher que l'impression sur métal. Tout ce que j'ai dit sur l'optimisation, l'automatisation, la propreté - tout cela est cependant typique de cette technologie, ainsi que de certaines technologies concurrentes.

Une autre diapositive publicitaire que je montre depuis longtemps à toutes les conférences. Si nous prenons le coût de l'équipement le long de l'axe des abscisses, sur une échelle logarithmique, et la résistance spécifique du matériau le long de l'axe des ordonnées, c'est-à-dire la résistance relative à la gravité spécifique, alors tous les métaux imprimés par la technologie SLM sont au bas du graphique, et le titane est le meilleur d'entre eux.

Matériel et logiciel

- Dimensions, mm: 600x400x375;

- Poids, kg: 25;

- Logiciel: Anisoprint Aura (FFF + CFC), Cura, Slic3r (FFF uniquement);

- Matériel: PETG; Fibre de carbone; PLA; ABS; Nylon PC, etc.;

- Plateforme chauffante: verre chauffant;

- Chambre de travail: 279x210x147 mm;

- Température de la table d'impression: 20-120 ° C;

- Température de l'extrudeuse: 250 ˚C;

- Technologie d'impression: FDM; CFC

- Épaisseur de la couche: à partir de 60 microns;

- Diamètre de fil: 1,75;

- Interfaces: SD, USB;

- Nombre de têtes d'impression: 1;

- Prix, rub: 690 000 (pour le prix approximatif et exact, renseignez-vous sur le site ).

Nous avons tout cela breveté, bien sûr, toute cette technologie.

Anisoprint aura

Pour ces imprimantes, nous avons créé notre propre logiciel spécialisé appelé «Anisoprint Aura» - c'est une trancheuse, vous pouvez contrôler le renforcement, définir le périmètre et le remplissage en plastique, les périmètres composites, le remplissage composite, les supports, en général - toutes les fonctionnalités d'une trancheuse conventionnelle, plus la fonctionnalité pour travailler avec des fibres de renforcement.

Ici, un boîtier fermé, une table chauffante, le cadre est fait de plaques d'aluminium fraisées avec des rails de guidage le long de l'axe z. Schéma CoreXY.

Prototypes et plans

Anisoprint ProM

Notre objectif principal est l'équipement industriel pour l'impression 3D de composites. Nous avons déjà un certain nombre de prototypes dont disposent nos partenaires. Les partenaires travaillent avec succès sur ces prototypes. Au salon de la métallurgie, nous avons déjà montré un prototype de notre première imprimante industrielle Anisoprint ProM-PT, que nous montrerons à nouveau déjà en état de marche, sur FormNext, et nous prévoyons des ventes à partir du second semestre 2020. La différence est qu'il a un manipulateur industriel à six axes au lieu d'un circuit de portail, ce qui vous permet de poser les fibres non seulement dans le plan, mais aussi à n'importe quel angle.

Autrement dit, sur un circuit plat régulier, je peux imprimer ces détails là où j'ai du renfort à l'intérieur de l'avion. Dès que je dois quitter l'avion et, par exemple, renforcer dans l'autre sens, j'ai besoin de degrés de liberté supplémentaires, pour lesquels nous développons cette machine à six coordonnées. En plus du fait qu'il existe un robot industriel, il y a aussi toute l'électronique industrielle - pas de changeurs de pas, de servos, un contrôleur BOSCH, qui est intégré dans le contrôleur de robot. Tout cela offre fiabilité, répétabilité, redondance et répond aux exigences de l'industrie.

Notre prochain produit industriel prévu est une imprimante à trois axes pour l'impression avec des plastiques à haute température tels que le PEEK et le PSU.

Eh bien, le sommet est une machine additive pour la fabrication de pièces à haute température en six coordonnées, mais c'est notre objectif à long terme. Cette technologie est destinée à la fabrication de pièces de forme complexe à partir de composites optimisés pour une charge et une condition de travail données.

À propos des concurrents

En principe, ce type de pièce n'est en aucun cas fabriqué à partir de composites. Autrement dit, si vous souhaitez fabriquer une telle pièce à partir d'un composite, notre méthode est la seule existante. D'autres technologies de fabrication de produits à partir de composites sont principalement destinées aux pièces en tôle de grande taille ou aux profilés, poutres, et ici il est possible de produire des pièces de forme complexe. Mais nous voulons aussi lutter contre les métaux, gagner des parts de marché. Des pièces telles que des supports, des éléments de connexion, des boîtiers - toutes les pièces chargées de forme complexe sont fabriquées par fraisage ou moulage. Nous pouvons parfois les rendre plus faciles.

Eh bien, puisque je tiens cette pièce entre mes mains - c'est un élément de la jambe d'un siège d'avion, la pièce en aluminium d'origine pèse 1 kilogramme et est conçue pour une charge d'une tonne et demie. La voici - une pièce composite optimisée fabriquée par nos soins, conçue pour les mêmes charges. Il pèse 275 grammes - presque quatre fois plus léger. Et au prix coûtant, cette pièce sera également moins chère qu'un aluminium fraisé fabriqué sur une fraiseuse multi-axes.

Eh bien, puisque je tiens cette pièce entre mes mains - c'est un élément de la jambe d'un siège d'avion, la pièce en aluminium d'origine pèse 1 kilogramme et est conçue pour une charge d'une tonne et demie. La voici - une pièce composite optimisée fabriquée par nos soins, conçue pour les mêmes charges. Il pèse 275 grammes - presque quatre fois plus léger. Et au prix coûtant, cette pièce sera également moins chère qu'un aluminium fraisé fabriqué sur une fraiseuse multi-axes. Une autre comparaison illustrant la différence. Cela réside dans le fait que nous pouvons fournir une imprégnation fiable et l'absence de pores dans le matériau, ce qui est très important pour la certification, pour les pièces critiques, pour les structures critiques. Nous appelons cette technologie «anisoprinting» - ce n'est pas seulement l'impression 3D, ce sont des choses différentes.

Une autre comparaison illustrant la différence. Cela réside dans le fait que nous pouvons fournir une imprégnation fiable et l'absence de pores dans le matériau, ce qui est très important pour la certification, pour les pièces critiques, pour les structures critiques. Nous appelons cette technologie «anisoprinting» - ce n'est pas seulement l'impression 3D, ce sont des choses différentes. C'est un point assez important: il y a une direction très à la mode dans la conception de produits d'ingénierie - appelée optimisation topologique. Je n'entrerai pas dans les détails. Dans la plupart des cas, les détails résultant de cette conception générative se présentent sous la forme de structures maillées. Naturellement, nous n'avons aucune question dans quelle direction les fibres doivent être posées dans la nervure. Une arête est une structure unidimensionnelle qui fonctionne soit en traction, soit en compression, soit en flexion. Cela ne fonctionnera pas sur la séparation latérale, car cette mesure est très petite. Il ne fonctionnera pas sur le décalage intercouche, uniquement lorsqu'il est plié. Ainsi, les propriétés dans le sens transversal de la nervure, les propriétés du matériau à travers la nervure, elles sont redondantes. Autrement dit, cela n'a aucun sens de faire ces côtes à partir d'un matériau isotrope,car les propriétés transversales du matériau n'y sont pas nécessaires. Ils ne sont pas nécessaires de la même façon qu'ils sont nécessaires le long de la côte. Par conséquent, il est nécessaire d'utiliser des matériaux isotropes. C'est le meilleur exemple prouvant les avantages des matériaux anisotropes par rapport aux matériaux isotropes.

C'est un point assez important: il y a une direction très à la mode dans la conception de produits d'ingénierie - appelée optimisation topologique. Je n'entrerai pas dans les détails. Dans la plupart des cas, les détails résultant de cette conception générative se présentent sous la forme de structures maillées. Naturellement, nous n'avons aucune question dans quelle direction les fibres doivent être posées dans la nervure. Une arête est une structure unidimensionnelle qui fonctionne soit en traction, soit en compression, soit en flexion. Cela ne fonctionnera pas sur la séparation latérale, car cette mesure est très petite. Il ne fonctionnera pas sur le décalage intercouche, uniquement lorsqu'il est plié. Ainsi, les propriétés dans le sens transversal de la nervure, les propriétés du matériau à travers la nervure, elles sont redondantes. Autrement dit, cela n'a aucun sens de faire ces côtes à partir d'un matériau isotrope,car les propriétés transversales du matériau n'y sont pas nécessaires. Ils ne sont pas nécessaires de la même façon qu'ils sont nécessaires le long de la côte. Par conséquent, il est nécessaire d'utiliser des matériaux isotropes. C'est le meilleur exemple prouvant les avantages des matériaux anisotropes par rapport aux matériaux isotropes.Exemples et rêves

Quelques exemples de ce que nous avons fait, et quelques mots sur un avenir encore plus éloigné, tel que nous le voyons.

Quelques exemples de ce que nous avons fait, et quelques mots sur un avenir encore plus éloigné, tel que nous le voyons. Cet avion dans le coin, c'est le concept d'Airbus - appelé Airbus 2050, ici l'artiste ou le designer, probablement pas un ingénieur, a représenté un fuselage en maille dans l'avion. Je ne sais pas ce qu'il a investi dans cette photo, mais nous voulons apprendre à faire exactement ce type de produit à l'avenir. Il y a des nervures ici - la meilleure utilisation des composites. Une telle conception fonctionnera plus efficacement. Outre le fait qu'il soit renforcé le long de voies de contrôle d'anisotropie arbitraires, lors de la fabrication de ce type de pièces diverses fibres fonctionnelles, éléments fonctionnels, inserts, électronique peuvent être ajoutés. Vous pouvez fabriquer des matériaux adaptatifs, ajouter toutes sortes d'agents de guérison. À notre avis, quelque chose comme ça devrait être l'avenir de la production à long terme. Et, bien sûr, le matériau principal devrait être des composites.Vous pouvez acheter une imprimante 3D pour imprimer avec les composites Anisoprint Composer ou pré-commander un modèle industriel dans le Top 3D Shop.Abonnez-vous à nous sur le social. réseaux:

Cet avion dans le coin, c'est le concept d'Airbus - appelé Airbus 2050, ici l'artiste ou le designer, probablement pas un ingénieur, a représenté un fuselage en maille dans l'avion. Je ne sais pas ce qu'il a investi dans cette photo, mais nous voulons apprendre à faire exactement ce type de produit à l'avenir. Il y a des nervures ici - la meilleure utilisation des composites. Une telle conception fonctionnera plus efficacement. Outre le fait qu'il soit renforcé le long de voies de contrôle d'anisotropie arbitraires, lors de la fabrication de ce type de pièces diverses fibres fonctionnelles, éléments fonctionnels, inserts, électronique peuvent être ajoutés. Vous pouvez fabriquer des matériaux adaptatifs, ajouter toutes sortes d'agents de guérison. À notre avis, quelque chose comme ça devrait être l'avenir de la production à long terme. Et, bien sûr, le matériau principal devrait être des composites.Vous pouvez acheter une imprimante 3D pour imprimer avec les composites Anisoprint Composer ou pré-commander un modèle industriel dans le Top 3D Shop.Abonnez-vous à nous sur le social. réseaux: