Les technologies 3D intégrées à la chaîne de processus de

fonderie procurent à l'entreprise de réels avantages. Comment montrer tous les avantages de la numérisation 3D et de l'impression 3D? Le plus évident est de démontrer le processus de création d'une pièce à partir de zéro en utilisant des méthodes additives et de le comparer avec les technologies traditionnelles. À cette fin, nous nous sommes tournés vers Pavel Chadushkin, l'un des principaux spécialistes de la zone de production du centre RP iQB Technologies.

- Notre tâche consiste donc à créer une pièce de référence basée sur un modèle numérique pour la coulée ultérieure d'un produit réel. Comment ce processus commence-t-il si nous utilisons la technologie 3D?- Tout d'abord, nous avons besoin du produit d'origine, qui doit être scanné, puis du

reverse engineering (reverse engineering). Bien sûr, il doit être neuf, non utilisé, pour qu'il n'y ait pas d'usure sur la pièce. Nous évaluons la complexité de sa géométrie et posons ensuite une seule question: quelle devrait être la tolérance de précision? En apparence, il est déjà possible de comprendre comment cette pièce est produite. Le plus souvent, il s'agit de coulée (de précision ou dans le sol), de fraisage ou de fabrication sur un tour. Chacune de ces méthodes de production a ses propres tolérances.

Après avoir une idée de la technologie de production et de la tolérance, nous sélectionnons l'équipement, à savoir un scanner 3D avec les paramètres de précision dont nous avons besoin, et numérisons le produit. Par exemple,

un scanner portable Creafrom HandyScan 700 ou un

Solutionix C500 fixe. De tels dispositifs de classe métrologique ont déjà fait leurs preuves dans les entreprises de production. Après avoir reçu le modèle 3D, nous le transférons vers le logiciel

Geomagic Design X , qui vous permet de traiter rapidement et facilement les données de numérisation 3D afin d'effectuer le contrôle de la géométrie et la rétro-ingénierie. Ensuite, un ingénieur est connecté à l'œuvre, qui, selon les résultats de la numérisation, décrit cette partie et crée un modèle à semi-conducteurs.

En cours de dessin, l'ingénieur élimine divers défauts du produit du modèle solide. Il faut souligner ici qu'absolument tout produit a des déformations de fabrication. Ils peuvent être dus à divers facteurs - par exemple, matériau mal sélectionné, forme complexe, déformation pendant le transport, outil usé avec lequel le produit a été fabriqué.

Dans tous les cas, quel que soit l'objet que nous prenons pour

la numérisation 3D , il contiendra des défauts et des écarts par rapport à la norme, et notre tâche est de créer cette norme même. Si la pièce est ronde, nous pouvons certainement dire que le trou ne sera pas rond, mais ellipsoïdal. En conséquence, un ingénieur utilisant un logiciel élimine cette ellipse et crée un cercle de forme régulière. De cette façon, en décrivant chaque élément de la géométrie, nous corrigeons tous les défauts. Lorsque la pièce est entièrement décrite, nous obtenons un corps solide qui peut être mis en production.

Coulée de soupape de surpression de gaz (en coupe)- Nous avons un modèle CAO. Vous devez maintenant déterminer comment fabriquer le produit.

Coulée de soupape de surpression de gaz (en coupe)- Nous avons un modèle CAO. Vous devez maintenant déterminer comment fabriquer le produit.- La méthode traditionnelle consiste à préparer des équipements pour couler des modèles de cire sur une machine CNC. Dans ce cas, le modèle doit s'adapter à la machine, avec ses propres tolérances, biais, arrondis - tout dépend de l'équipement et des outils avec lesquels la pièce sera produite.

Mais maintenant, il existe une deuxième voie - l'impression 3D, qui est une solution idéale pour le prototypage et la fabrication de petites séries.

Le principal

avantage des technologies additives est la capacité de créer des produits de la forme la plus complexe (y compris avec les plus petits détails) qui ne peuvent pas être fabriqués par des méthodes traditionnelles. De plus, lorsque vous lancez l'impression, vous n'avez pas à prendre en compte la complexité de la géométrie. Cela est particulièrement vrai pour la production de produits par coulée de métal et de plastique.

Si le produit a une forme simple, il est souvent préférable de le produire sur une machine CNC. Si la géométrie est complexe, l'impression 3D est la meilleure option.

Lorsque nous avons besoin de plus d'un prototype fonctionnel, mais d'une petite série - de 10 à 1000 produits, la coulée de silicone ou la coulée à deux composants est utilisée. Pour ce faire, vous devez obtenir un modèle principal - la norme selon laquelle un moule en silicone sera créé, dans lequel du plastique ou de la cire sera ensuite versé.

- Nous avons constaté que l'impression 3D est une solution indispensable dans la production de produits utilisant des pièces moulées en métal et en plastique. Pouvez-vous donner un exemple de création d'une pièce spécifique?- Prenons le cas d'un téléphone ordinaire en plastique. Tout d'abord, il est divisé en deux moitiés, inférieure et supérieure. Pour produire l'une des moitiés, il faut faire une matrice et un poinçon - c'est un équipement pour mouler du plastique sous pression. La forme métallique, constituée de deux moitiés, se ferme, puis le plastique y est introduit sous pression, qui prend la forme de la géométrie interne du produit.

Dans la production traditionnelle, les formes externes et internes de chaque moitié sont usinées sur une machine CNC. Mais si nous avons une

imprimante 3D , nous imprimons immédiatement le produit fini dans son ensemble, il n'est pas nécessaire de fabriquer des équipements métalliques. Non seulement il sera fabriqué longtemps, mais il sera fabuleusement cher pour une circulation de dix pièces. Ainsi, les avantages de l'impression 3D sont évidents - il n'est pas nécessaire de fraiser pour obtenir l'outillage.

Le téléphone est un produit de masse et ce n'est pas une dizaine, mais des milliers de produits. Juste dans ce cas, vous avez besoin d'une matrice et d'un poinçon, et d'un estampage constant d'une grande circulation. De plus, si vous avez besoin de faire quelques petits changements dans la conception, nous pouvons rapidement réparer le modèle CAO, imprimer immédiatement le prototype et le vérifier pour la collecte, voir si nous avons correctement développé la géométrie.

- Lors de la création de modèles maîtresse en cire perdue et combustibles pour la coulée à l'aide d'une imprimante 3D, la cire et le photopolymère sont respectivement utilisés (technologie d'impression MJP, technologie de coulée QuickCast). À quoi ressemble la chaîne de production utilisant ces matériaux et quelles sont leurs différences?- L'utilisation de cire de cire et de modèles photopolymères

brûlables imprimés sur une imprimante 3D a la même mécanique, les algorithmes d'action sont légèrement différents.

Nous avons un modèle en cire imprimée. Nous lui créons une croûte (c'est-à-dire la forme dans laquelle le métal est coulé), en le recouvrant d'une poudre finement divisée d'une épaisseur d'au moins 6-8 mm. Le type de matériau et l'épaisseur de la croûte dépendent non seulement de la complexité de la géométrie et des dimensions du produit, mais aussi du métal qui sera coulé dans la forme future. Ensuite, la pièce est placée dans le four. Dans le four, la cire est fondue et la croûte elle-même durcit et nous obtenons un moule solide pour couler le métal.

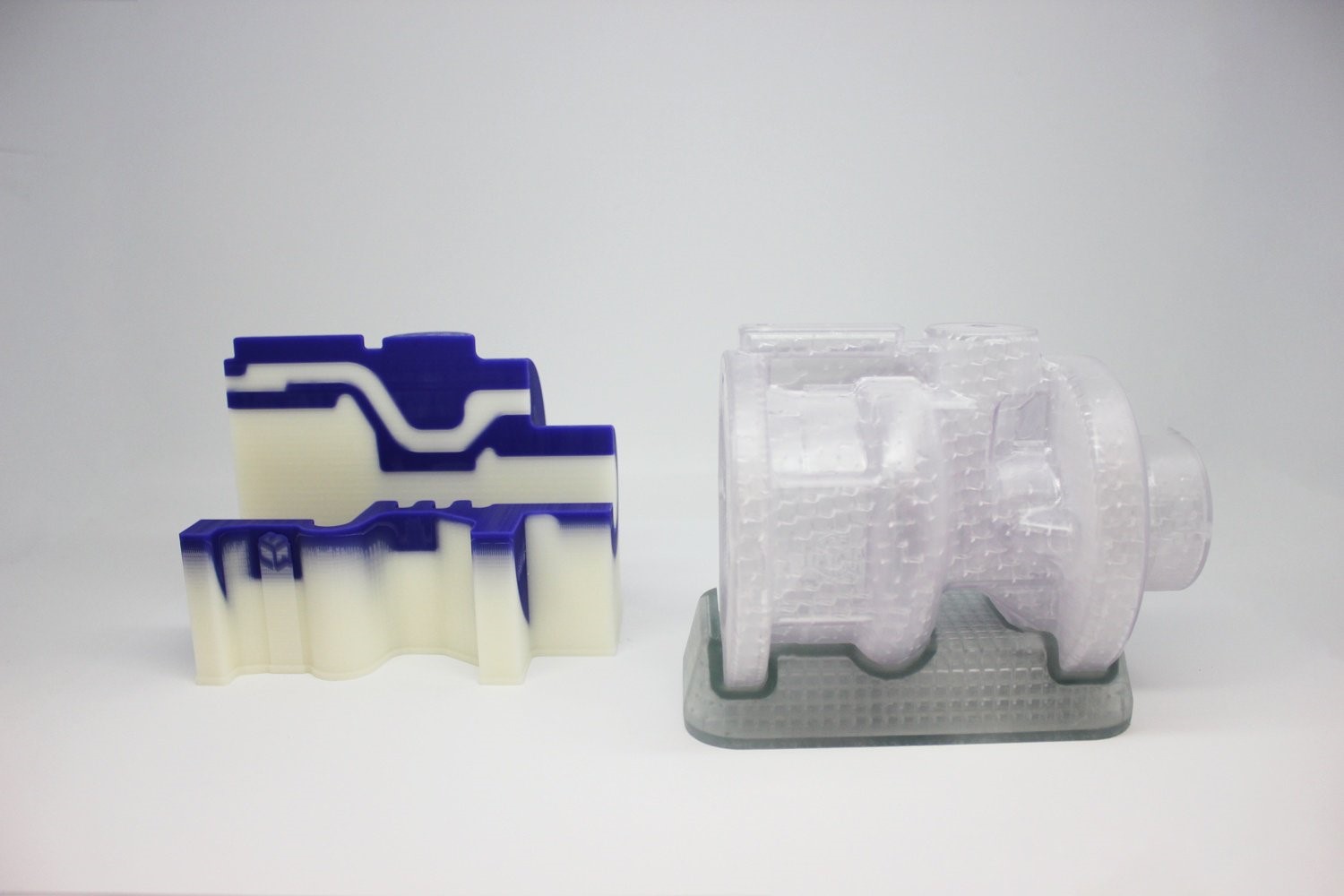

Modèles de soupapes de dérivation en cire et photopolymère imprimés sur des imprimantes 3D

Modèles de soupapes de dérivation en cire et photopolymère imprimés sur des imprimantes 3DQuant au photopolymère brûlé, nous mettons également le produit dans le four, mais si la cire est fondue à une température de + 200 ° C, alors le photopolymère à + 950 ° C. La croûte durcit également et le matériau à partir duquel le modèle a été créé brûle.

Ensuite, un métal chaud est versé dans la forme résultante - il peut s'agir d'aluminium, de titane et même de magnésium. Le moule se refroidit, après quoi la croûte se brise avec un marteau ou un vibrateur, et nous obtenons un plâtre.

L'étape suivante est l'usinage. Elle consiste à rendre la surface de la pièce plus lisse - couper les carottes le long desquelles le métal a été coulé, les moudre et éliminer la rugosité excessive du produit. À ce stade, nous pouvons également avoir besoin de percer des trous ou de fixer des attaches - pour cela, nous utilisons des machines CNC pour le traitement final du produit jusqu'à sa version finale (meulage, sablage, perçage, etc.).

- Qu'est-ce qui détermine le choix de la cire ou du photopolymère?«Les machines à cirer sont relativement bon marché et les consommables sont chers.» Avec les imprimantes 3D photopolymères, la situation est inversée. Par rapport au photopolymère, la cire est un matériau assez fragile, c'est son inconvénient. Mais pour aujourd'hui,

l'impression 3D à la cire offre la surface la plus précise et la plus lisse. De plus, la coulée de cire est traditionnelle pour toutes les fonderies de Russie. En conséquence, le

photopolymère convient lorsque des modèles plus grands sont nécessaires, et la durabilité et les détails sont moins critiques. L'utilisateur doit faire un choix en fonction des volumes qu'il imprimera, de la fréquence à laquelle il se tournera vers le prototypage.

Ainsi, les fonderies du monde entier, y compris la Russie, utilisent activement les imprimantes 3D professionnelles de 3D Systems, l'un des principaux fabricants mondiaux de plantes additives. Dans le même temps, un certain nombre d'entreprises ont leur propre parc d'équipements 3D, tandis que d'autres commandent des services d'impression 3D à des entrepreneurs.

- Nous avons examiné en détail comment et dans quels cas il est avantageux d'utiliser des imprimantes 3D et des scanners 3D. Pour résumer: pourquoi une fonderie doit-elle introduire des technologies additives?- Réduire le temps de production dans la fabrication de prototypes et pièces de petite circulation. Nous économisons du temps et de l'argent.

Revenons à comparer le processus traditionnel avec celui additif. Dans le premier cas, cela ressemble à ceci:

1. Le concepteur développe la pièce, puis transfère son développement à l'ingénieur.

2. L'ingénieur l'adapte à la méthodologie de production avec le technologue.

3. Une autre adaptation consiste à créer un dessin de la forme future de la matrice et du poinçon ou un dessin selon lequel la pièce sera tournée sur une fraiseuse.

4. Ensuite, une matrice et un poinçon sont réalisés sur la machine et remis en production.

Ainsi, à partir du moment où le concepteur confie le projet fini à l'ingénieur, et jusqu'à la réception du moule sur lequel le produit sera moulé, cela prend de six mois à un an. Et disons, par exemple, six mois, dix prototypes ont été réalisés, ils ont été remis au designer, il a essayé sur ces disques métalliques, et ils ne coïncident pas avec les sièges. Il comprend pourquoi elles ne coïncident pas, finalise ce modèle, puis le cycle se répète. Il faut au moins six mois avant le prochain essayage.

À l'aide d'une imprimante 3D, le concepteur envoie en fait son produit à imprimer en appuyant sur un seul bouton et le remet immédiatement pour production au casting. La durée est réduite d'un an ou six mois à une semaine maximum. C'est l'avantage le plus important. De plus, nous économisons beaucoup d'argent sur la fabrication de moules. Et enfin, nous sommes en mesure de créer des produits avec une géométrie de toute complexité et, si nécessaire, d'

optimiser rapidement

la conception dans le logiciel.