Comme je l'ai écrit dans le chapitre précédent, ma future superstation devait initialement être en contreplaqué. Et je me suis même demandé où je pourrais coller des bretelles et des raidisseurs supplémentaires, mais j'ai ensuite imaginé comment je sciais du contreplaqué 4/4 avec une scie à frettes chinoise, pleurais et allais chercher du fer.

Le budget de l'époque autorisait un tube profilé 50x50x4,5, un coin 50x450x3, une bande 40x4. Pas beaucoup, mais, après avoir vu comment les gens sculptent leurs œuvres à partir de panneaux de particules et de meubles, sur les portails d'un mètre et demi de longueur, constitués de deux profils en aluminium non connectés de 40 mm d'épaisseur, malgré le fait qu'il parvienne en quelque sorte à pour couper quelque chose, j'espérais que mon taratayka s'en sortirait. Maintenant, je peux dire qu'il était nécessaire de prendre un tuyau à paroi épaisse 50x50x6, ce qui éviterait des relations perverses supplémentaires avec des bandes intégrées, mais à l'époque j'étais en captivité # moins cher moins cher mieux, et ce qui a été fait a été fait.

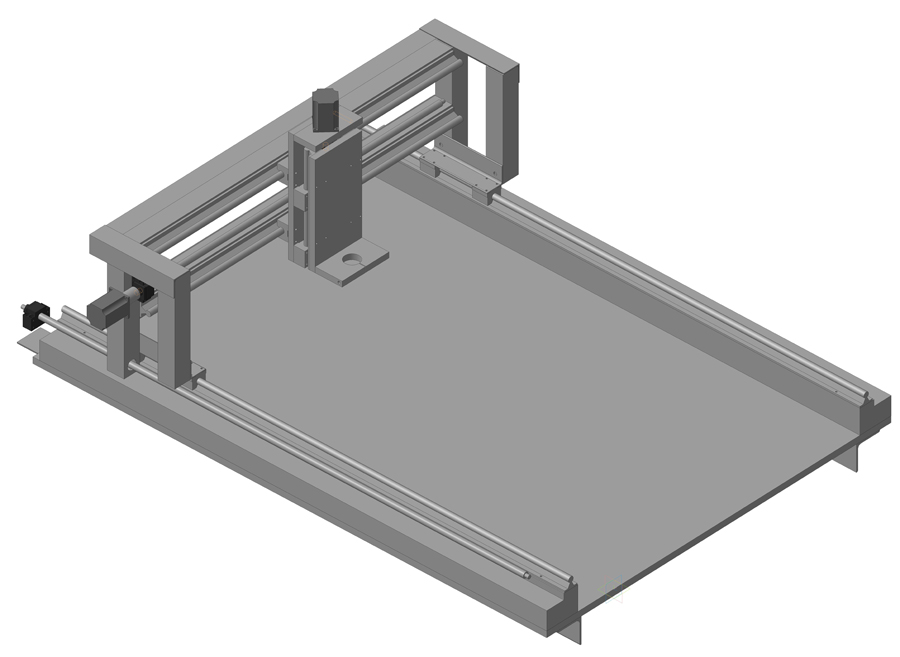

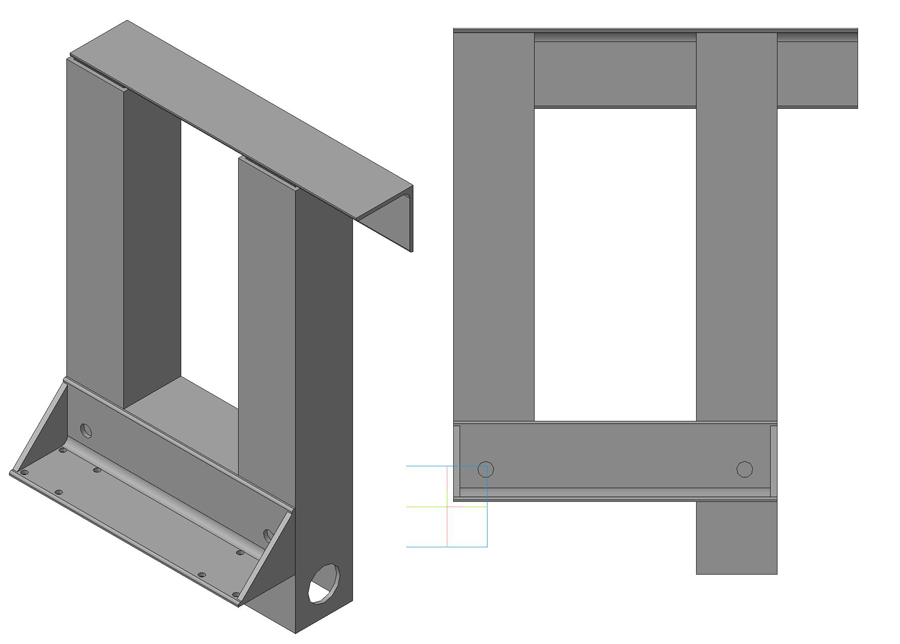

Le projet à l'époque ressemblait à ceci:

Initialement, on supposait que le portail

Initialement, on supposait que le portail serait composé de deux poutres non connectées renforcées par un coin.

Le coin augmentait la rigidité des poutres et permettait de rapprocher plus ou moins la face avant dans un seul plan. Il convient de rappeler qu'une structure composite de mêmes dimensions est toujours inférieure en rigidité à une structure monolithique, mais un tel raidisseur est déjà mieux que rien. De plus, ce coin alourdit le portail de plus de cinq kilogrammes, et plus la structure est lourde, moins elle répond aux vibrations à haute fréquence. Ce qui profite également à la précision du traitement. L'angle par rapport au tuyau était vissé sur des boulons M8, la distance entre les trous était de 90 mm.

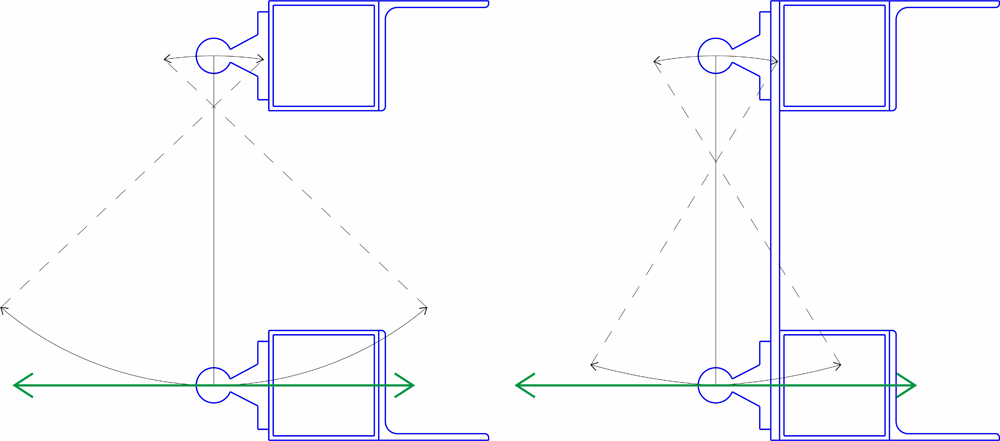

Plus tard, j'ai décidé que les poutres qui n'étaient pas connectées les unes aux autres continueraient de bavarder et les ai attachées avec une feuille de fer de 4 mm d'épaisseur. Comme il ressort du titre, je n'ai pas étudié le matériau compromettant, mais le bon sens suggère qu'une telle conception permet de redistribuer partiellement la force de flexion à la poutre supérieure et évite l'affaissement du portail. Je ne possède pas l'appareil conceptuel, et il m'est difficile de l'expliquer avec des mots, alors j'illustre mes pensées avec un dessin.

Séparément, il faut mentionner que les poutres du portail n'étaient pas soudées ensemble. Le soudage est un effet thermique, des contraintes internes surviennent dans le métal, en conséquence, la structure conduit. Quand j'ai pensé que les parois latérales du portail, qui étaient également connectées aux boulons avant, pouvaient être bouillies, et le soudeur m'a convaincu qu'il savait comment cuisiner de telle manière qu'il ne conduisait pas, après l'installation sur le lit, des guides d'un mètre et demi X ont fonctionné pendant cinq secondes centimètres supplémentaires. Il a été guéri en ajustant les rondelles.

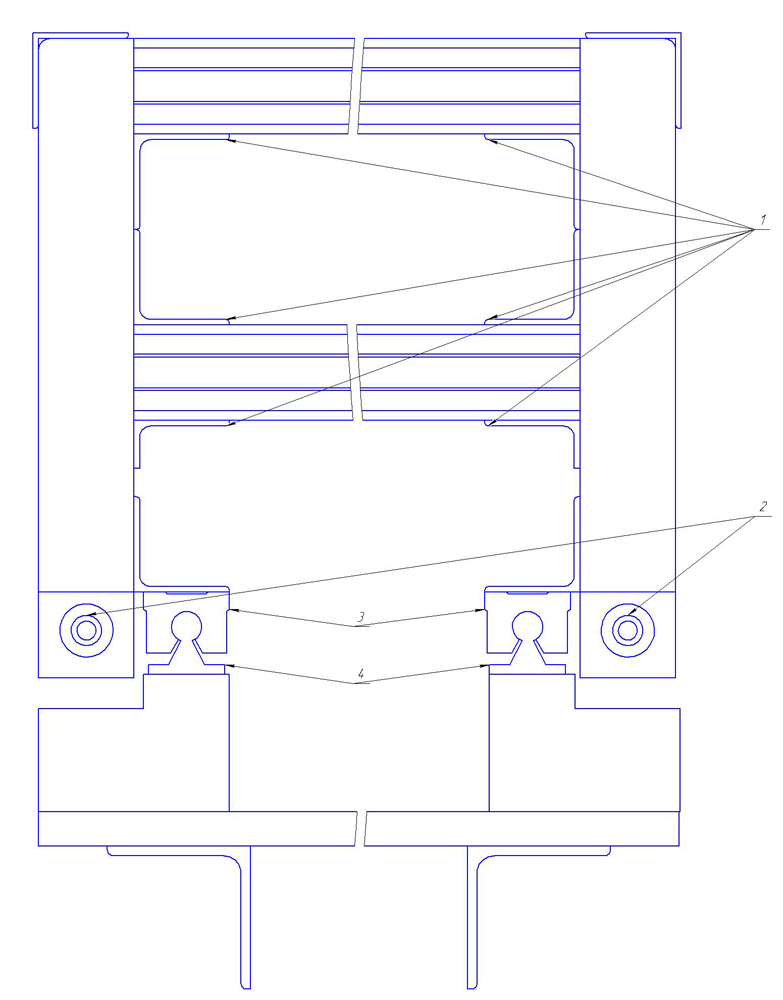

Les angles de fixation des poutres aux parois latérales sont illustrés dans la figure suivante:

1 - Les angles de fixation des poutres portiques aux parois latérales. Coin 50x50x3 mm. 2 - axe à vis à billes X.

3 - Chariots de roulement d'axe X.4 - Guides d'axe X.

Pour le montage de boulons usagés M8. Dans les coins courts, un par bord, les coins arrière sont boulonnés aux montants du portail avec deux boulons par côté. La feuille avant de quatre millimètres est boulonnée aux poutres sur des boulons M6 de 90 mm, aux montants du portail six boulons en damier.

Avant d'installer les guides, j'ai vérifié la courbure de la face avant du portail. Pourquoi ai-je pris une tresse de ligne de pêche de 0,1 mm d'épaisseur dans la ligne de pêche, et en la pressant le long des bords du portail à travers les mêmes joints, j'ai vérifié le jeu avec une règle de monteur. Soit mes yeux se trouvent, soit la ligne de pêche est maintenant étirée en arc, mais avec la courbure du portail, je rentre dans le top dix. Ce que j'ai été surpris et satisfait. Je soupçonne que le coin a joué un rôle. Et bien que j'ai vissé des boulons de réglage dans le mur arrière pour extruder le mur avant, aucun n'était utile. La dernière fois dans les commentaires, ils ont demandé s'il était possible d'augmenter la précision de cette conception, je pense que c'était déjà impossible. Pour ramener la surface "à zéro", il est déjà nécessaire de fraiser. Et le fraisage de fer mince n'a aucun sens, par conséquent, pour augmenter la précision, il faudra construire un nouveau portail. Et, si nous parlons d'équipement de loisir, utilisez soit un tuyau à paroi épaisse, soit certains artisans artisanaux avancés utilisent une assiette de couleurs.

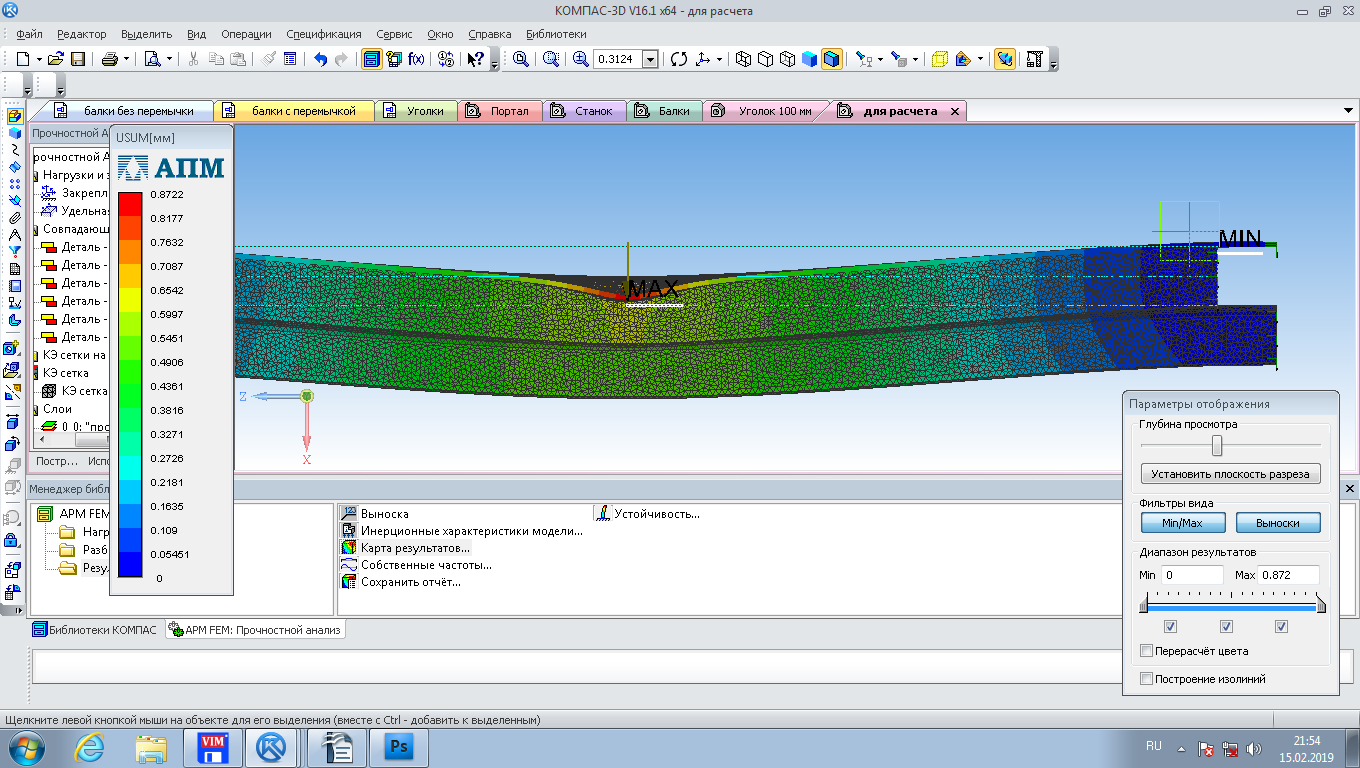

Au stade du développement du projet, afin d'imaginer à quoi s'attendre d'une conception inventée, j'ai lancé une analyse de résistance dans APM FEM.

Avec une charge de 200 Newtons sur la face avant du portail (je ne savais tout simplement pas quelle serait la charge, et j'ai décidé qu'elle n'était évidemment pas supérieure à vingt kilogrammes), j'ai reçu une déflexion du faisceau d'environ 0,6 mm. En effet, quand, avant d'installer les guides, il a placé le portail sur le dos sur deux supports et s'est tenu au milieu avec une jambe (110 kg à l'époque), il a reçu une flèche de 0,9 mm. Mettez un seau de dix litres d'eau - 0,04 mm.

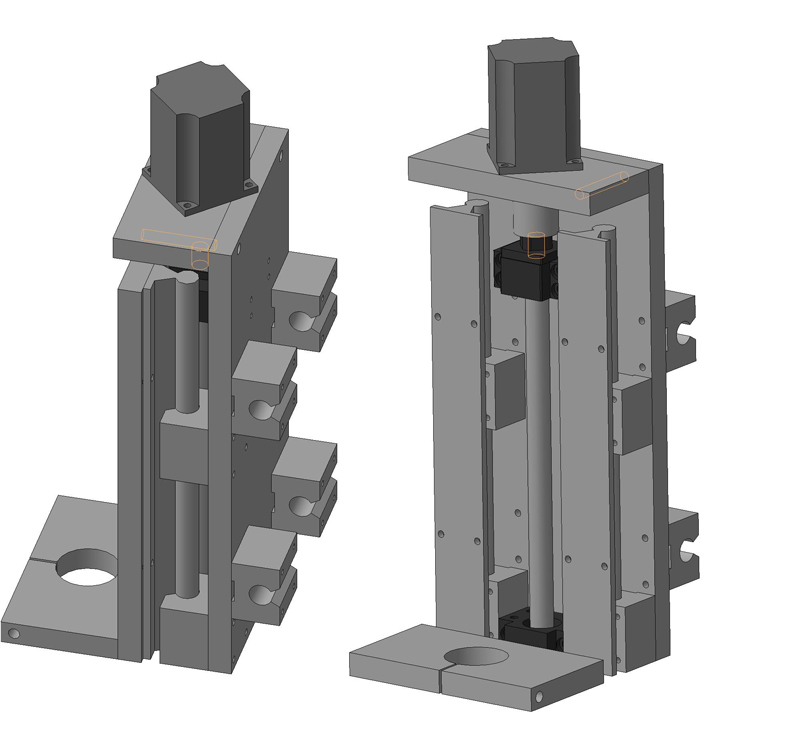

Après avoir terminé avec la poutre, passez aux parois latérales. Nous fabriquons à partir des mêmes matériaux. L'appareil est clair sur la figure, il convient de souligner que la jambe arrière du flanc est 50 mm plus longue que la jambe avant. Cela vous permet d'installer les écrous à vis à billes au même niveau que les chariots de l'axe X. Le support de chariot est vissé sur les parois latérales avec quatre boulons M8. Tous les trous du support sont percés pour permettre le réglage. De plus, deux raidisseurs sont soudés au support de chariot afin de réduire les vibrations latérales.

La distance entre les faces externes des chariots était initialement spéculative de 200 mm, mais après assemblage du portail et évaluation de sa rigidité, elle a été réduite à cent cinquante millimètres.

L'axe Z a été initialement prévu à partir de contreplaqué, car les limites financières ont été choisies depuis longtemps et de nombreuses fois, mais le contreplaqué de construction dont nous disposons flotte presque d'un millimètre d'épaisseur. J'ai donc décidé d'acheter un duralumin. J'ai choisi une plaque D16 d'une épaisseur de 16 mm. Guidé par des considérations selon lesquelles même le métal mou sera toujours plus dur que le contreplaqué de la même épaisseur. Donc c'est arrivé. Lors du traitement, il convient de garder à l'esprit que bien que le métal soit mou, il est très visqueux. Il colle très fortement à l'instrument, le saisissant littéralement. Lorsque je l'ai percé pour la première fois avec une perceuse à chevrons sans lubrification, j'ai presque brûlé une perceuse de huit cents watts. Il a été coupé sur une circulaire avec un disque à dents fines avec une soudure victorieuse, versant abondamment de l'huile dessus. Après avoir terminé le broyeur avec un cercle de pétales. Bien que nous ayons deux usines de machines et deux ateliers de travail des métaux dans la région, il n'a pas été possible de passer une commande. Ni officiellement ni à gauche.

La conception de l'axe Z est classique, la seule différence est que les chariots de roulement sont montés sur le chariot de l'axe Y et les rails, respectivement, sur le chariot de l'axe Z. J'ai entendu différents arguments en faveur de cette solution, mais la seule chose qui est claire est que les guides jouent dans ce cas le rôle de nervures supplémentaires raideur. Il faut ajouter qu'une telle solution alourdit l'axe Z de près de trois kilogrammes. Ce qui nécessite une puissance moteur supplémentaire. J'ai NEMA-23 avec une longueur de 112 mm et la vitesse de déplacement le long du Z est toujours de 20 mm / s. Ce n'est pas essentiel pour la coupe, mais si une broche normale est installée et que les reliefs sont traités, un contrepoids devra être inventé.

Comme une fraise à main est utilisée comme broche, une étagère a été installée en dessous. Le diamètre d'alésage de cette défonceuse est de 43 mm. Lorsque j'ai commandé (à soixante-dix kilomètres de la maison) le perçage d'une étagère pour une broche, j'ai commandé un diamètre de 44 mm. C’est beaucoup. Ajouter deux ou trois dixièmes serait plus que suffisant. Pour renforcer l'étagère, ainsi que pour l'ajuster sur les côtés, deux raidisseurs de 4 mm d'épaisseur ont également été installés.

Lors du choix du diamètre des boulons pour les métaux mous, il faut se rappeler qu'un boulon avec un grand diamètre et un pas de filetage est préférable à plusieurs petits. Par conséquent, l'axe Z, à l'exclusion du montage des chariots et des rails, est assemblé sur des vis M10. Et il vaut mieux ne pas les tordre à nouveau, en assemblant idéalement le design immédiatement propre.

D16 a pris Izhevsk . Une assiette de 16x1200x150 mm pesant 9 kilogrammes avec une coupe coûte 3050 roubles. En général, la publicité viole probablement les règles du site, mais dans ce cas, c'est juste le seul vendeur adéquat que j'ai trouvé. Commerce d'un kilogramme. Les prix pour les mêmes positions étaient les plus bas. La seule chose que je n'aimais pas alors, c'est qu'ils ne travaillent qu'avec des sociétés de transport. Et comme je ne vis pas dans le centre régional, et au point de problème j'ai plus d'une centaine de kilomètres, j'ai essayé de trouver un fournisseur plus proche. Dans notre région (Perm), le vendeur a offert le même métal uniquement en morceaux d'un demi-mètre de course, demandant 25 000 roubles pour une telle pièce. Après cela, le choix était évident. L'assiette m'a ensuite été coupée par un broyeur. Maintenant, lors de la commande, vous devez clarifier, il semble qu'ils aient du matériel et peuvent être commandés en taille.

Pour terminer le thème du portail, il convient de mentionner que certains amateurs placent des guides sur les bords supérieur et inférieur des poutres du portail. Arguant cela par le fait qu'avec la charge sur la fraise, la distance entre la force appliquée et le portail est réduite. Autrement dit, l'effet de levier est réduit. Cependant, cela complique la transmission, l'axe mobile et la mise en place du parallélisme des guides. Malheureusement, maintenant je ne peux pas déjà trouver la source utilisée dans la conception, ce qui indique que pour la protection contre l'inclinaison, premièrement, le moteur doit être situé dans le même plan avec les chariots à la même distance d'eux, et deuxièmement, la distance entre l'extérieur les faces des chariots ne doivent pas être inférieures à la distance entre les guides. J'ai dû lire quand j'ai découvert expérimentalement que vous pouvez utiliser un moteur sur l'axe X avec une largeur de table allant jusqu'à soixante centimètres, mais ici j'ai une distance entre les rails de X d'environ un mètre, la distance entre les bords extérieurs des chariots est de 150 mm, et il y a presque trois asymétries à bloquer. centimètre. Peut-être, sur les guides HGR, tout est différent, mais pour les cylindriques sur le support le long de l'axe X, il faut quand même un déménageur de chaque côté. Afin de ne pas découvrir plus tard pourquoi la machine coupe des ovales au lieu de cercles.

En ce qui concerne le lit, d'une part, de l'argent était déjà nécessaire à d'autres fins, et d'autre part, j'ai commencé à me lasser spécifiquement du perçage, du tournage et de l'ajustement continus. Par conséquent, il a choisi une option de compromis temporaire: il a placé un coussin de sable sur le sol, posé une bordure du bloc de mousse, installé un sandwich à quatre couches en contreplaqué 4/4 18 mm, fixé sur les côtés avec un coin 75x75x6 mm. J'ai mis deux autres feuilles du même contreplaqué sur le dessus. J'ai installé les plates-formes pour les guides afin qu'ils soient boulonnés aux coins sous la table. Sur les quais, il a fourni des bandes hypothécaires sur lesquelles les guides étaient vissés.

Le guide en a mis un en premier, en le mettant sur un fil. Ensuite, un portail a été installé dessus, et le deuxième guide a déjà été mis en place. Autrement dit, vous installez le portail au début de l'axe, le premier guide est fixé rigidement, le second avec un bord. Portail Gonim à la fin de l'axe, assurez-vous que c'est facile, nous fixons le deuxième bord. Nous roulons sur tout l'axe, fixant enfin le guide. Donc, au fait, des guides sont installés sur tous les axes.

Après avoir installé les guides directement sur eux, j'ai tiré les fils transversalement sur toute la table. En utilisant le niveau, les vérins ont placé la table horizontalement en premier, puis, ayant réalisé que les filetages à l'intersection se touchaient légèrement, ont redressé une petite courbure hélicoïdale. L'écart entre la table et le piédestal a été légèrement ajouté pour les attacher, mais pour que la table ne se soulève pas.

En fait, c'est tout avec la mécanique. Cependant, la vidéo montre que les chaînes câblées ne sont pas encore terminées (malgré le fait qu'elles ont déjà été sciées depuis longtemps et même partiellement collées ensemble), et qu'il n'y a pas de fins de course, mais je dois prendre une pause. C'était très intéressant, mais très ennuyeux.

J'ajouterai quelques mots sur les erreurs du projet. Premièrement, succombant à l'inertie de la pensée, pour une raison quelconque, j'ai conçu le canal de câble du côté de l'opérateur, et maintenant après l'avoir installé, je devrai faire avancer et reculer le portail pour installer la pièce, et deuxièmement, pour une raison quelconque, j'ai placé la vis à billes de l'axe Y au milieu de l'axe Z. Maintenant, je ne peux pas accéder au pistolet à graisse, et lorsque la chaussure a sauté de l'écrou, j'ai dû démonter tout le portail.

En conclusion, voici une photo du premier projet réalisé sur cette machine, sur laquelle j'étais encore une fois convaincu que vous n'obtiendrez rien de bon avec du contreplaqué bon marché.

Vidéo de ma machine:

Vidéo de machine maison saine: