Les outils de l'industrie 4.0 sont aujourd'hui largement utilisés par les principaux fabricants mondiaux. Ces "usines du futur" représentent le prototype du modèle sur la base duquel la production de la quatrième révolution industrielle sera organisée, et il y a de plus en plus d'entreprises de ce type. Nous parlerons des perspectives étonnantes d'un nouveau concept industriel sur l'exemple de l'usine «intelligente» de General Electric, où aujourd'hui sont utilisés:

- technologie laser et robots;

- supermatériaux;

- technologie additive;

- Internet des objets.

La zone industrielle à la périphérie de Greenville, en Caroline du Sud, n'est pas l'endroit le plus évident pour voir l'avenir. Mais là, derrière les voies ferrées et les usines en forme de boîte, vous pouvez trouver la nouvelle usine de pointe de GE Power, qui a ouvert ses portes en avril 2016. Cet endroit change l'idée même de la façon dont les choses peuvent être créées.

Entrez dans le futur n ° 1: technologie laser et robotique

Une entreprise couvrant plus de deux terrains de football ressemble à une énorme boîte à outils du futur, ornée d'un monogramme GE géant. Un découpeur laser élégant basé sur la technologie MicroJet dirige le faisceau laser à travers un mince filet d'eau et découpe des formes sur des métaux solides, ce qui les rend si précises qu'elles ressemblent à quelque chose de surnaturel. L'usine a installé

des imprimantes 3D industrielles et des fours à argon en rangées pour le traitement de pièces de rechange en supermatériau léger et résistant à la chaleur - des composites à matrice céramique (KKM).

Cet appareil laser basé sur la technologie MicroJet utilise un mince jet d'eau pour focaliser le faisceau laser (lueur rubis à l'intérieur du mécanisme). Il a été initialement développé pour une utilisation dans l'industrie du diamant, mais GE Power l'a adapté pour créer les trous de refroidissement les plus précis dans les aubes de turbine et d'autres détails (voir ci-dessous). Photo GE Power

Cet appareil laser basé sur la technologie MicroJet utilise un mince jet d'eau pour focaliser le faisceau laser (lueur rubis à l'intérieur du mécanisme). Il a été initialement développé pour une utilisation dans l'industrie du diamant, mais GE Power l'a adapté pour créer les trous de refroidissement les plus précis dans les aubes de turbine et d'autres détails (voir ci-dessous). Photo GE PowerQuelque part sur le côté - un robot nommé Autonomous Prime en l'honneur du personnage d'Optimus Prime Transformers scanne sa zone de travail avec sa technologie de localisation laser LIDAR intégrée - la même technologie utilisée par Google pour créer des voitures autonomes - et entretient une fraiseuse commandée par ordinateur gestion. La plupart des technologies présentées ici utilisent des capteurs intégrés qui transfèrent les données vers le cloud via des canaux Internet industriels sécurisés pour l'analyse et le traitement.

L'ingénieur General Electric Vinson Blenton se tient à côté d'Autonomous Prime. Ce robot est équipé d'yeux avec technologie de localisation laser LIDAR intégrée pour déplacer les pièces lourdes dans l'usine. L'ingénieur dit: «Il étudie l'espace. Il peut réellement nous voir. " Dans la nouvelle usine, les robots effectuent «des tâches sales, complexes, dangereuses et ennuyeuses». Photo GE Power

L'ingénieur General Electric Vinson Blenton se tient à côté d'Autonomous Prime. Ce robot est équipé d'yeux avec technologie de localisation laser LIDAR intégrée pour déplacer les pièces lourdes dans l'usine. L'ingénieur dit: «Il étudie l'espace. Il peut réellement nous voir. " Dans la nouvelle usine, les robots effectuent «des tâches sales, complexes, dangereuses et ennuyeuses». Photo GE PowerEntrez dans le futur n ° 2: les supermatériaux

Lors d'une visite à l'usine de l'équipe GE Reports, les machines ont fabriqué des pales de compresseur ondulées pour le plus grand moteur à réaction du monde, des bouchons en céramique pour turbines à gaz et d'autres pièces de formes les plus complexes et à partir des

derniers matériaux , dont la création était difficile à imaginer il y a quelques années. Selon Kurt Goodwin, le directeur de GE qui dirige l'usine, «cette entreprise est un pont entre le laboratoire et la réalité. Ceci est un incubateur. «Nous travaillons avec des ingénieurs pour leur permettre de mettre en œuvre leurs plans ambitieux et aider à intégrer leurs résultats dans la production de masse à un coût raisonnable.»

Goodwin, un homme qui porte des lunettes, une barbe grise et se comporte comme un sympathique professeur d'université, a déclaré: «Leonardo da Vinci a mis au monde l'idée d'un hélicoptère, mais il a fallu 400 ans à Igor Sikorsky pour la concrétiser. Nous avons tout pour aider nos inventeurs à créer ici et maintenant et sans délai pour introduire le développement dans

la production de masse . »

Des pièces de matériaux céramiques composites dans des fours et des autoclaves peuvent être fabriquées à l'usine, comme sur la photo ci-dessus. Photo GE Power

Des pièces de matériaux céramiques composites dans des fours et des autoclaves peuvent être fabriquées à l'usine, comme sur la photo ci-dessus. Photo GE PowerGE Power a investi 75 millions de dollars dans la construction de l'usine. Il est situé à côté de l'immense usine de Greenville, où GE Power produit les plus grandes turbines à gaz du monde pesant des centaines de tonnes, dont les détails sont fabriqués avec une précision comparable à l'épaisseur d'un cheveu humain. Dans la nouvelle usine, des ingénieurs et leurs collègues d'autres départements de GE, tels que GE Oil & Gas et GE Global Research, testeront de nouveaux modèles et conceptions, créeront des prototypes en peu de temps, puis chercheront des moyens de produire en masse les meilleurs modèles. GE appelle ce projet de partage de connaissances et de technologies GE Store.

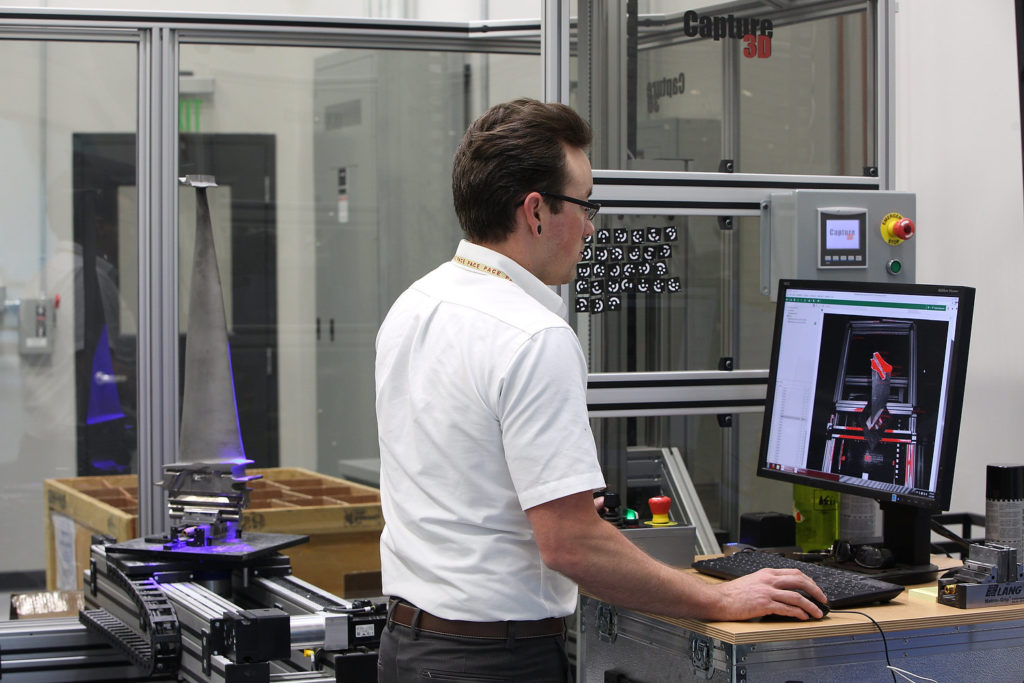

Un scanner 3D avec technologie de lumière bleue permet aux ingénieurs de surveiller avec une précision maximale la façon dont les pièces complexes, telles que les aubes de turbine, changent au fil du temps après leur mise en service. Photo GE Power

Un scanner 3D avec technologie de lumière bleue permet aux ingénieurs de surveiller avec une précision maximale la façon dont les pièces complexes, telles que les aubes de turbine, changent au fil du temps après leur mise en service. Photo GE PowerEntrez dans le futur n ° 3: les technologies additives

La deuxième entreprise de ce type, General Electric - Center for Additive Technology Advancement (Center for Additive Technology Advancement) à Pittsburgh, aide l'entreprise à introduire des méthodes de production additive, dont la principale place est l'impression 3D.

Selon Goodwin, une usine de haute technologie était nécessaire pour que l'entreprise puisse répondre aux besoins des consommateurs. «C'est incroyable à quelle vitesse le monde change», dit-il. - Les attentes d'amélioration du marché sont stupéfiantes. Notre voisin est le plus grand du monde, et il est déjà optimisé pour la production de turbines à gaz à la limite de leur capacité. Les ouvriers de cette usine ont de nombreuses grandes idées et pas de temps pour les jeux. »

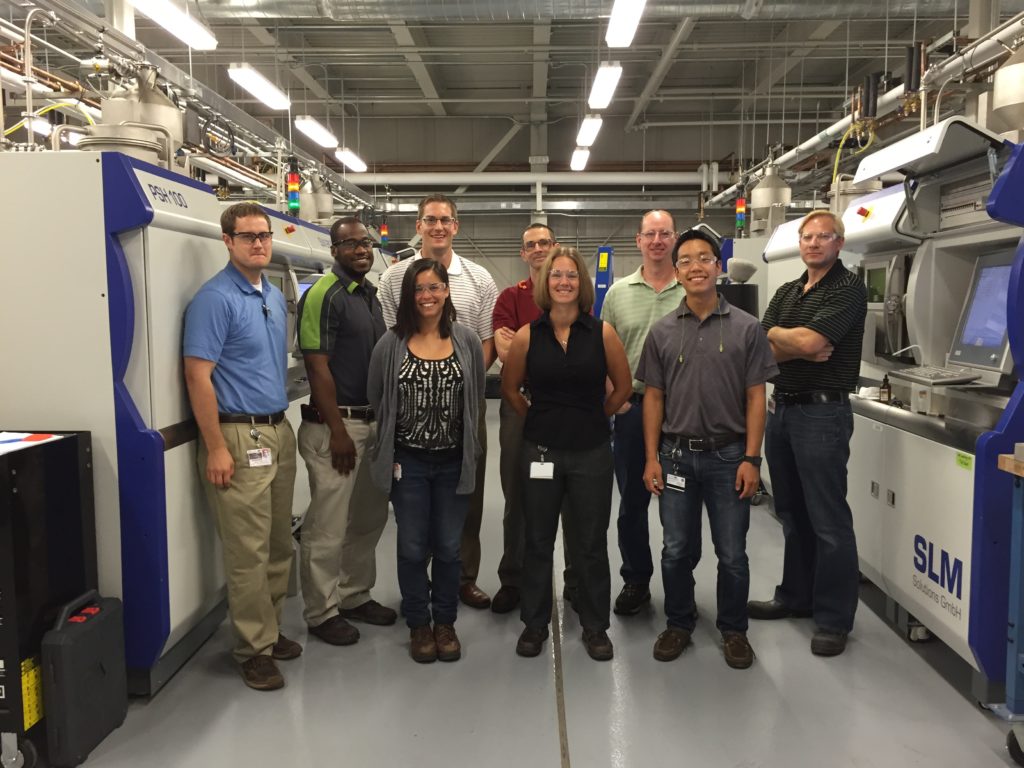

Les ingénieurs ont donné des surnoms aux installations additives de SLM Solutions telles que Poison Ivy et Catwoman. L'impression 3D industrielle est toujours une innovation et chaque appareil se comporte différemment. Ces imprimantes 3D seront impliquées dans la production de masse. Photo GE Power

Les ingénieurs ont donné des surnoms aux installations additives de SLM Solutions telles que Poison Ivy et Catwoman. L'impression 3D industrielle est toujours une innovation et chaque appareil se comporte différemment. Ces imprimantes 3D seront impliquées dans la production de masse. Photo GE PowerLes dernières machines et appareils pour analyser de grandes quantités de données sont installés ici, mais l'essentiel est les bonnes personnes. L'usine, où 80 employés travailleront, a déjà embauché des scientifiques des matériaux titulaires d'un doctorat, des ingénieurs et des mécaniciens qui perfectionnent leurs compétences depuis des décennies. «Nous avons soigneusement sélectionné une équipe de personnes ingénieuses qui se concentrent sur la recherche de solutions et ne paniquent pas en cas de problème», explique Goodwin. «Ils savent ce que signifie l'échec rapide.» Ensemble, ils peuvent résoudre n'importe quel problème. »

Les pièces du plus grand moteur à réaction du monde, des turbines à gaz et d'autres produits aux formes les plus complexes et à partir des matériaux les plus récents, dont la création était difficile à imaginer il y a quelques années, sont fabriquées à l'usine General Electric de Greenville.

Les travaux commencent lorsqu'un

modèle CAO en trois dimensions

du premier prototype arrive sur les postes de travail via Internet. «Nous voulons que les concepteurs nous montrent leur« idée originale sans prétention »- un modèle qui n'est achevé qu'à 80%», explique Blake Fulton, ingénieur des matériaux à l'usine. "Nous avons réalisé qu'à ce stade, ils sont beaucoup plus préparés pour les commentaires." Puis Fulton et ses collègues ont commencé à créer un modèle 3D de la structure. Il peut être imprimé en plastique ou en

métal , ou même sculpté en bois.

Chad Dulkevich, ingénieur en fabrication additive, avec des échantillons de test imprimés en 3D. Photo GE Power

Chad Dulkevich, ingénieur en fabrication additive, avec des échantillons de test imprimés en 3D. Photo GE PowerAuparavant, les concepteurs envoyaient leurs archives via un service de livraison express aux entrepreneurs qui fabriquaient des modèles et les renvoyaient des semaines plus tard. Grâce au transfert direct des données vers les imprimantes 3D, les concepteurs créent en quelques jours de nombreuses options pour les dessins et voient immédiatement à quoi ils ressembleront dans la vie réelle. «C'est ce que nous appelons le prototypage rapide», explique Fulton.

De plus, les employés de Goodwin testent tous les processus de fabrication. GE Aviation utilise déjà

des pièces imprimées en

3D dans les réacteurs, mais lorsque Goodwin a eu l'idée d'appliquer la même technologie aux turbines à gaz (elles comprennent un grand nombre des mêmes pièces que les réacteurs, mais beaucoup plus grandes), sur des obstacles sont apparus sur son chemin.

GE Aviation a utilisé la technologie d'impression 3D basée sur la fusion laser directe 3D. Il consiste en ce que le faisceau laser fusionne des couches de poudre métallique pure, créant des pièces à partir de zéro. Mais les détails de Goodwin étaient trop volumineux et il a fallu très longtemps pour imprimer sur des machines DMLM, ce qui s'est avéré économiquement impossible.

Les turbines à gaz et à réaction fonctionnent à des températures extrêmement élevées. Les ingénieurs ont développé un système sophistiqué de trous de refroidissement pour maintenir le niveau de performance le plus efficace. La technologie MicroJet leur permet de créer de nouveaux modèles dont la production était auparavant impossible. Photo GE Aviation

Les turbines à gaz et à réaction fonctionnent à des températures extrêmement élevées. Les ingénieurs ont développé un système sophistiqué de trous de refroidissement pour maintenir le niveau de performance le plus efficace. La technologie MicroJet leur permet de créer de nouveaux modèles dont la production était auparavant impossible. Photo GE AviationGoodwin a demandé à son équipe de trouver une voiture plus économique. L'impression 3D étant toujours une innovation, le seul appareil plus rapide qu'ils ont pu trouver était l'imprimante laser 3D SLM Solutions avec deux faisceaux laser, qui n'avait pas encore été lancée sur le marché. «Nous en avons acheté trois», explique Goodwin.

C'était une décision risquée et des difficultés ont rapidement commencé à surgir. "Nous avons suivi les instructions, mais la qualité du produit n'était pas satisfaisante." L'équipe a passé quatre mois à analyser 200 paramètres logiciels différents et à effectuer 400 modifications matérielles avant le débogage des appareils. Enfin, ils ont été utilisés pour

optimiser la conception d' une buse de carburant imprimée en 3D pour la dernière turbine à gaz General Electric et pour la mettre en production. La nouvelle conception réduit les émissions d'oxyde d'azote tout en augmentant la puissance et la productivité. «Nous avons pu compléter 10 options de conception en seulement quelques mois, puis quatre mois plus tard, envoyer la version finale en production», explique Goodwin. "Cela prend généralement un an."

Entrez dans le futur n ° 4: l'Internet des objets

GE utilise la plate-forme logicielle Predix pour diffuser des données sur Internet industriel vers le cloud, les analyser et transférer des problèmes et des solutions à l'équipe.

Ces boucles de rétroaction font partie du concept GE appelé fil numérique. Clay Johnson, directeur des technologies de l'information chez GE Power, affirme que l'usine ne montre encore qu'une partie de ce qui est attendu à l'avenir. Selon lui, le «flux numérique» transférera en permanence les données des clients et des fournisseurs vers GE et vice versa.

«Le système recevra une rétroaction en temps réel grâce à des capteurs situés sur les pièces à l'intérieur des appareils», explique Johnson. - A l'avenir, la pièce elle-même «comprendra» qu'elle devient inutilisable, commande automatiquement une reconfiguration et désigne un technicien de maintenance qui installera la mise à jour. C'est du vrai Uber pour l'industrie. »

Mais la technologie ne résoudra pas tous les problèmes. Steve Bolze, PDG de GE Power, a déclaré après la cérémonie d'ouverture: «Nous avons des

robots et des imprimantes 3D, mais l'essentiel est que nos employés se fassent suffisamment confiance pour risquer et créer ensemble l'avenir.»

Cette énorme machine fabrique des pales de compresseur pour le plus grand moteur à réaction GE9X du monde. Photo GE Power

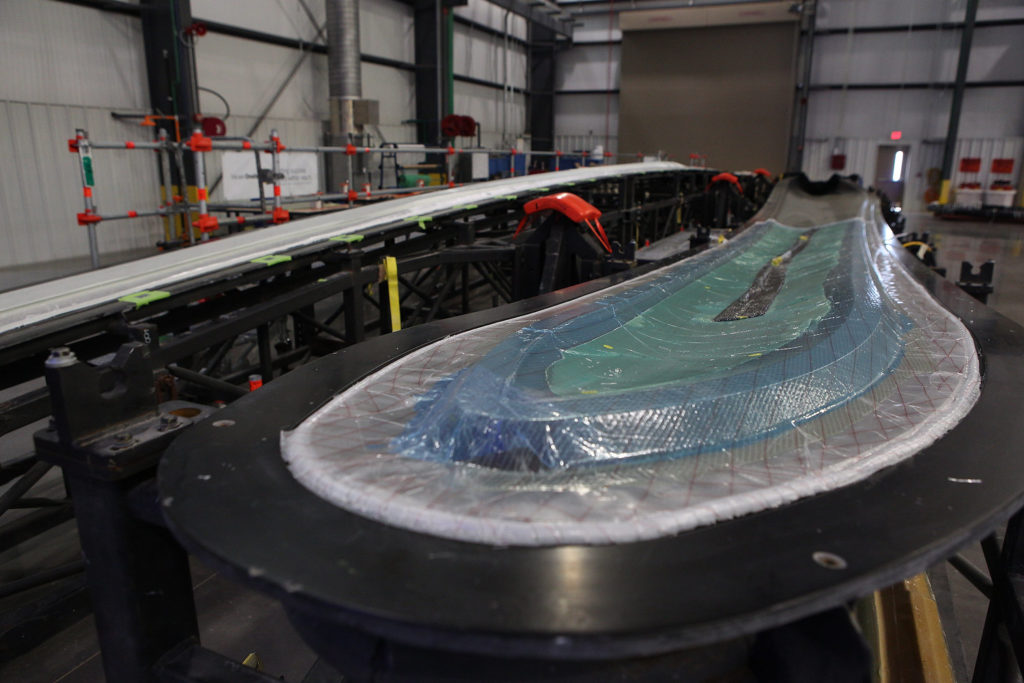

Cette énorme machine fabrique des pales de compresseur pour le plus grand moteur à réaction GE9X du monde. Photo GE Power Les spécialistes des matériaux de GE Power utilisent ces deux modèles de pales d'éoliennes pour développer des pièces plus durables et précises à partir de polymères modernes. Les lames fabriquées peuvent être testées ici sur une machine de test. Photo GE PowerPublié par Thomas Kellner, ge.com. Traduction de l'anglais.

Les spécialistes des matériaux de GE Power utilisent ces deux modèles de pales d'éoliennes pour développer des pièces plus durables et précises à partir de polymères modernes. Les lames fabriquées peuvent être testées ici sur une machine de test. Photo GE PowerPublié par Thomas Kellner, ge.com. Traduction de l'anglais.