J'ai déjà écrit un

article similaire

sur la topologie buck , c'est-à-dire sur un convertisseur abaisseur, aujourd'hui, l'histoire sera sur la façon de construire un convertisseur boost (tension) avec contrôle non pas sur un contrôleur PWM analogique, mais sur un DSP / MK. La mise en page sera compilée sur la base de mon «

kit de développement » avec le STM32F334R8T6 à bord et un pilote de demi-pont isolé.

Présentation

Au début, je voudrais noter un point important - bien que l'article indique que le contrôle est effectué à l'aide d'un microcontrôleur, cela ne signifie pas que le calcul de la partie puissance sera quelque peu différent du calcul d'un convertisseur avec un contrôleur PWM analogique. Autrement dit, vous pouvez appliquer en toute sécurité la procédure de calcul de cet article lors du calcul de l'unité de puissance pour n'importe quel convecteur de suralimentation.

Dans le monde réel, de nombreuses tâches ne peuvent pas être résolues à l'aide de contrôleurs PWM analogiques standard. Mon exemple préféré est un convertisseur de tension avec algorithme MPPT. Dès que notre tâche dépasse le cadre de celui «standard» et qu'un algorithme de contrôle ou une logique de travail supplémentaire apparaît, une situation se présente dans laquelle l'utilisation de DSP simplifie la solution du problème et en même temps réduit le coût de celui-ci, et surtout permet de le résoudre en principe.

Il vaut la peine de parler des tâches où vous rencontrerez le boost de topologie. La topologie elle-même est connue de beaucoup et beaucoup l'ont probablement déjà implémentée lorsque vous deviez obtenir 5V à partir d'une cellule d'une batterie Li-ion, par exemple - vous avez utilisé un convertisseur boost DC / DC à faible puissance. Ces convertisseurs basse consommation sont souvent utilisés dans l'électronique numérique, l'IoT, l'automatisation, les appareils auto-alimentés et d'autres tâches.

Le second n'est pas entièrement évident, mais extrêmement important, l'application - PFC ou correcteur de facteur de puissance. La plupart des PFC sont le convertisseur boost le plus courant, qui fonctionne selon un algorithme spécial, mais à la fin il rectifie et augmente l'entrée 85 ... 265VAC à + 400VDC. À l'avenir, nous considérerons également cela comme un exemple.

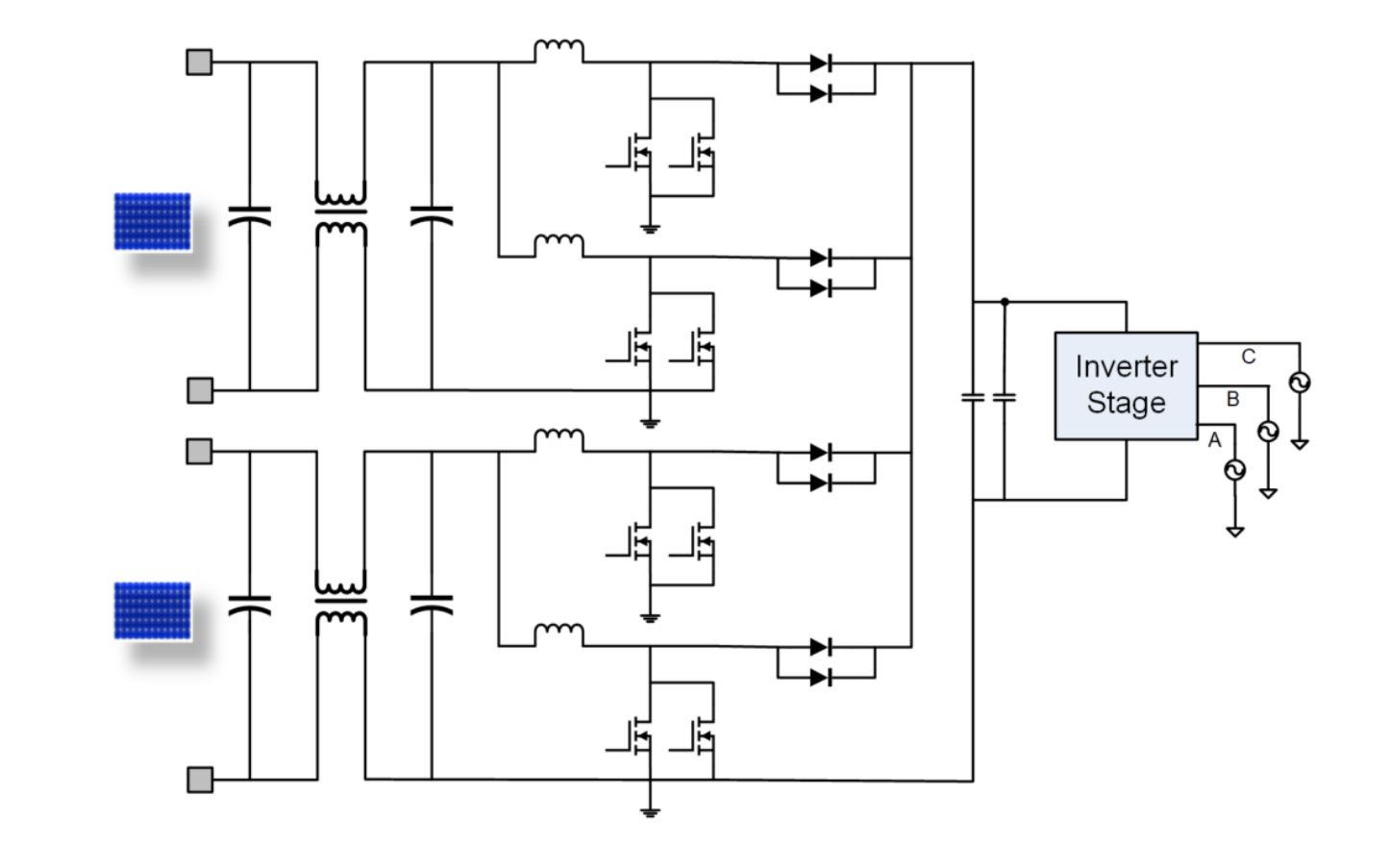

Une autre option courante est les puissants convertisseurs boost cc / cc, par exemple, les onduleurs de réseau pour panneaux solaires avec MPPT, qui sont à la fois les plus chers et les plus recherchés, principalement utilisés dans les centrales électriques d'une puissance de 5 à 1500 kW. Ces convertisseurs sont construits en 2 étages, où le 1er étage est un boost multiphasé dc / dc (google comme entrelacé), qui reçoit généralement une tension constante de 200 ... 600VDC à l'entrée et l'augmente à 800VDC stable. En outre, un onduleur courant continu / alternatif ordinaire génère une tension alternative. Ces convertisseurs sont construits sur la base de DSP et leur diagramme structurel est le suivant:

J'espère que vous comprenez pourquoi cette topologie est importante pour les développeurs d'électronique de puissance, ainsi que pourquoi il est important d'apprendre à développer des convertisseurs boost avec un contrôle basé sur DSP / MK. Maintenant, avec une motivation claire, nous pouvons procéder à l'étude de la topologie.

Chapitre 1 - Principe de fonctionnement du convertisseur élévateur

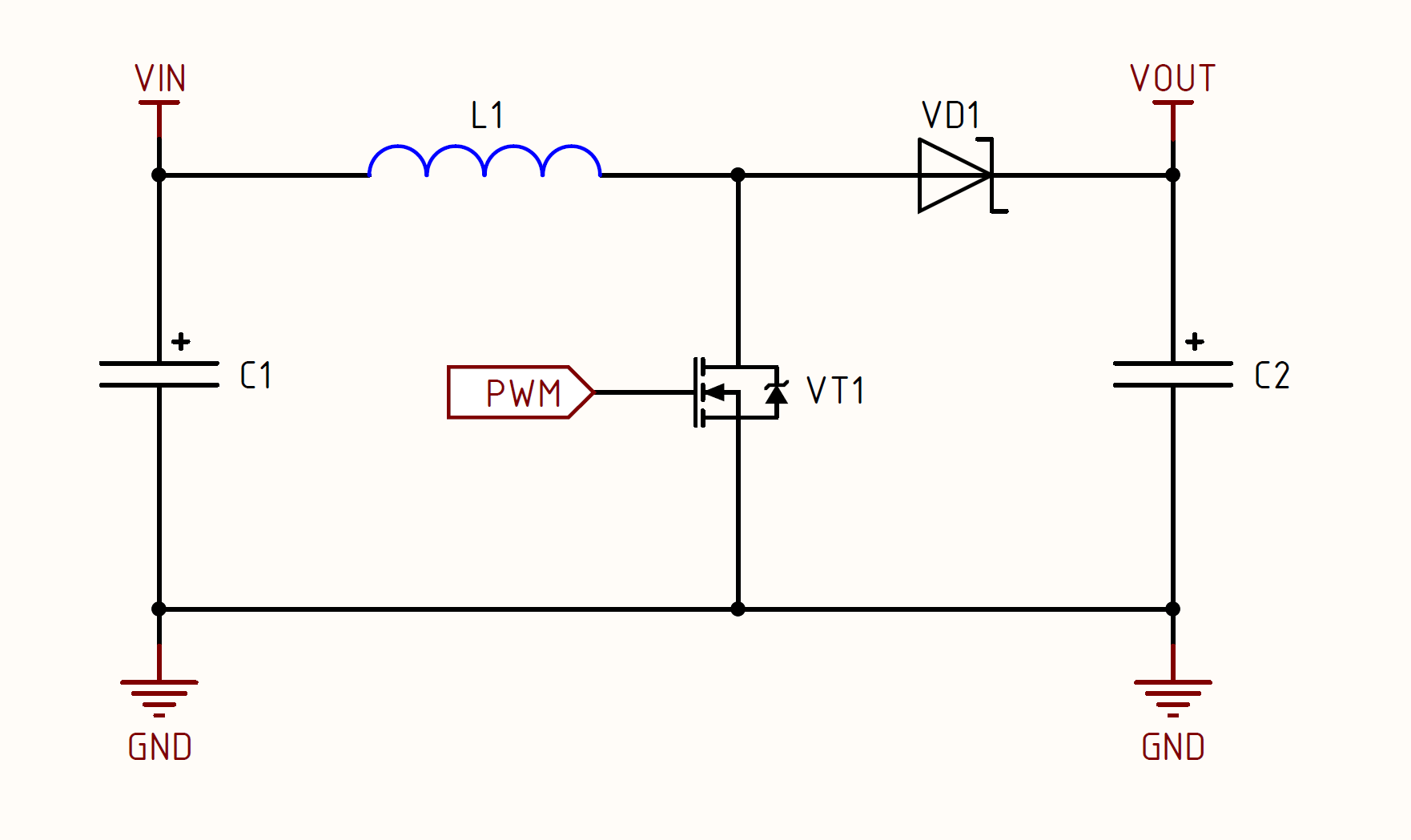

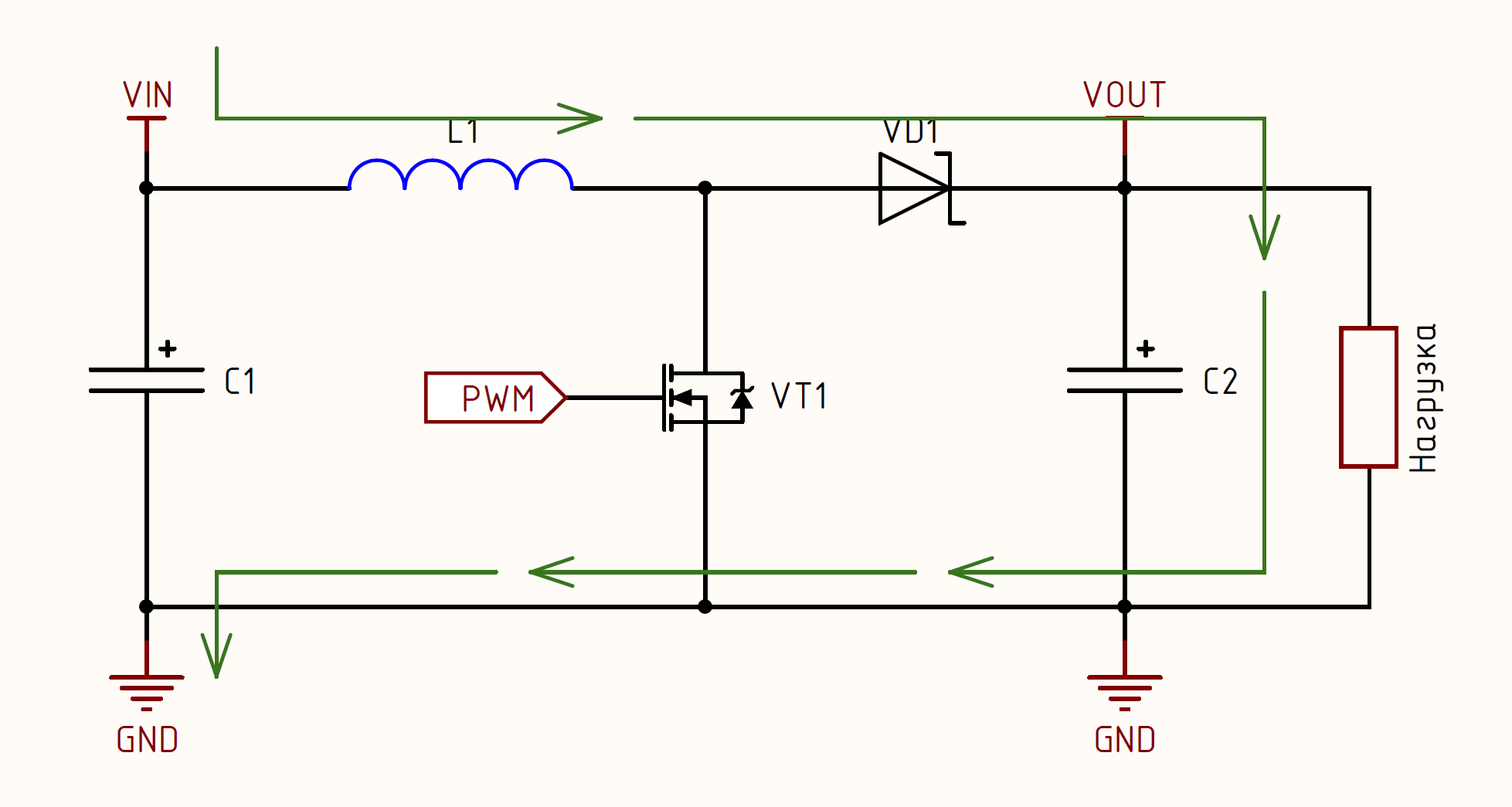

Le convertisseur boost boost est identique en principe au convertisseur buck buck car dans les deux cas, il y a deux étapes de travail. Au 1er étage, l'énergie est accumulée dans l'inductance tandis que la charge est alimentée par le condensateur de sortie. Au 2e étage, l'énergie est transférée de l'inducteur à la charge et le condensateur de sortie est simultanément chargé, ce qui fournira de l'énergie à la charge pendant que l'inducteur est "rechargé". Bien sûr, pour obtenir un convertisseur boost tout de même, des changements de circuits sont nécessaires, regardons le schéma du circuit du convertisseur boost:

À première vue, il peut vous sembler que la topologie ne ressemble pas à de l'argent, mais si vous regardez attentivement, il deviendra clair que ce sont des jumeaux. Ensuite, vous verrez cela plus clairement, mais pour l'instant, analysons les étapes du convertisseur de boost.

- Accumulation d'étape de charge. Au moment où le convertisseur est allumé, la capacité de sortie C2 est sous le potentiel V in , car le courant passe à travers l'inductance L1 et la diode VD1. Le dispositif de commande (contrôleur PWM ou DSP) commence à générer un signal PWM et le transmet à la grille du transistor VT1. Lorsque le transistor VT1 est ouvert, il s'avère que le circuit est fermé, l'inductance L1 est connectée à la source d'alimentation et commence à accumuler de l'énergie. Le courant passant par VD1 ne circule pas, car le potentiel à la cathode est plus élevé (environ V in ) que le potentiel à l'anode (potentiel GND, environ 0V).

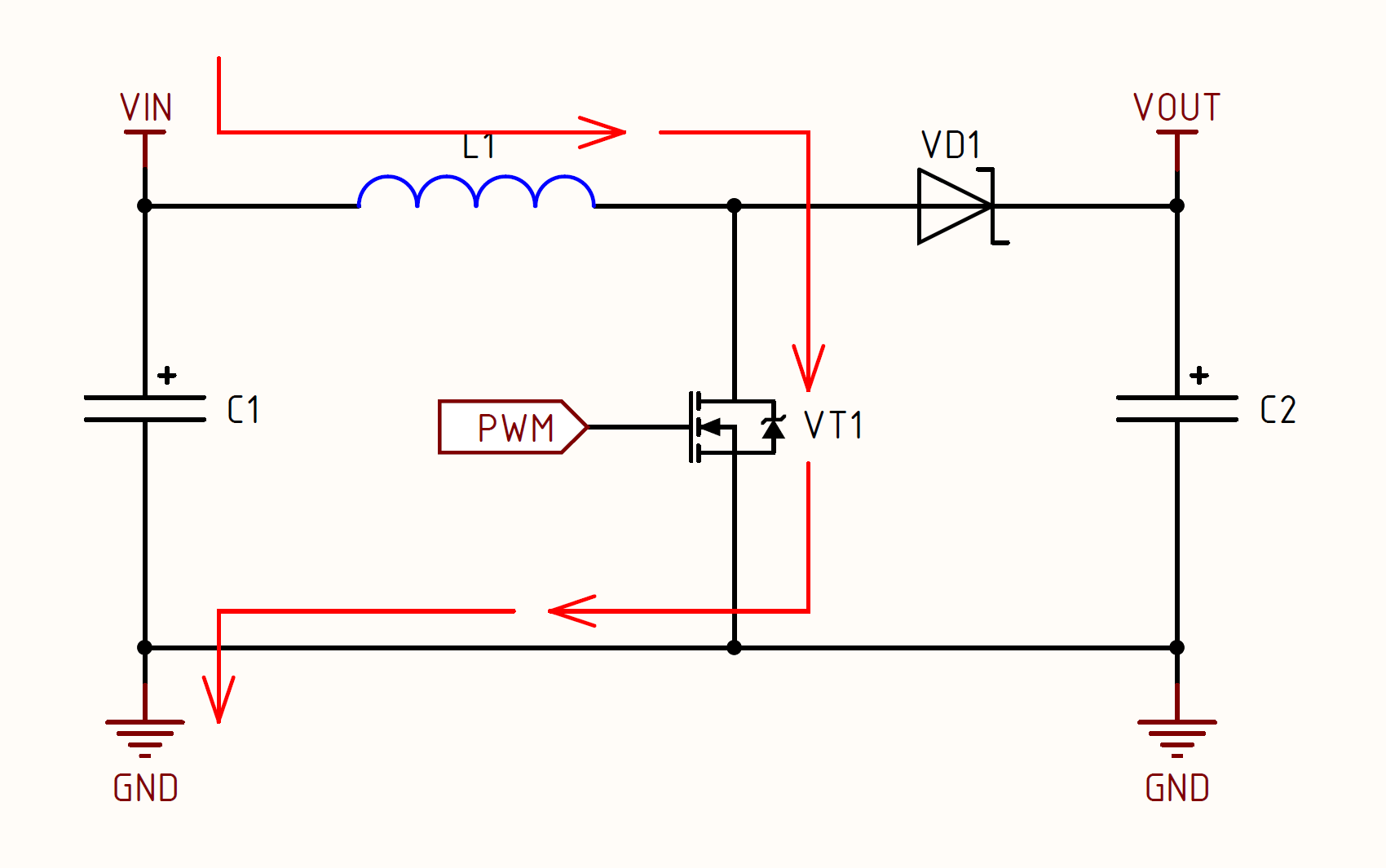

- Stade de décharge d'inductance. Maintenant, le signal PWM change sa valeur de 1 à 0 et le transistor VT1 se ferme. À ce stade, l'inductance L1 cherche à maintenir la valeur actuelle en augmentant le potentiel. A l'entrée de l'inductance, le potentiel est toujours le même V in , et donc le potentiel croît au point "étranglement-drain VT1-anode VD1". Lorsque le potentiel à ce point devient plus grand que le potentiel au niveau de la cathode VD1, le courant commence à circuler à travers VD1 vers la charge et charge simultanément la capacité de sortie C2. À ce stade, le circuit se ferme également, mais pas par VT1, mais par le chemin «L1-VD1-C2-load»:

De plus, ces étapes alternent simplement et le convertisseur fonctionne. Pour ceux qui ne comprennent rien, je vais vous expliquer comment la tension monte. Au moment où VT1 est fermé, l'accélérateur commence à se décharger et au moment de cette «décharge», la tension sur celui-ci tend vers l'infini. Oui, c'est dans un système idéal, mais dans la vraie vie, la tension sera limitée par la résistance de charge, qui est connectée en série avec l'inductance et la diode, et aussi, s'il y a contrôle, également par rétroaction.

Il reste à compléter par l'étape du stockage d'énergie. Au moment de la mise en marche, il n'y a pratiquement pas d'énergie stockée dans le condensateur de sortie C2, mais après le premier étage de la décharge, il est chargé et le potentiel sur celui-ci est égal à V

out , ce qui signifie que dans les étapes suivantes du stockage d'énergie, cette capacité C2 fournira de l'énergie à la charge, par conséquent il n'y aura pas d'interruptions dans la charge obtenir de l'énergie. Il en résulte que C2 doit avoir une capacité telle que l'énergie stockée soit suffisante pour alimenter la charge pendant la durée de l'ouverture du transistor (t

on ). Conformément à ce qui est décrit ci-dessus, à partir du 2e cycle d'étapes répétitives, l'étape d'accumulation de charge ressemble à ceci:

Comme vous pouvez le voir, deux circuits fermés sont obtenus. Le circuit "rouge" se ferme à travers VT1 et l'accélérateur est chargé, et le circuit "vert" se ferme à travers la charge. Le «mélange» de processus / énergie dans ce cas ne se produit pas du fait de la présence de la diode VD1, car à tout moment, le potentiel à la cathode VD1 sera supérieur au potentiel à l'anode.

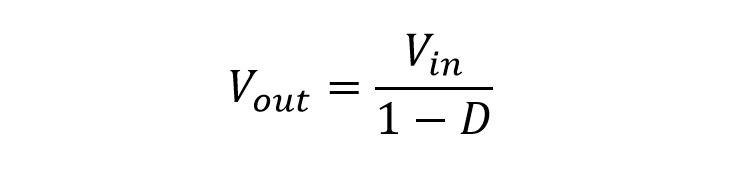

Voyons maintenant ce qui se passe avec la tension, quelle connexion la tension de sortie a avec la tension à l'entrée du convertisseur. Comme dans le cas du convertisseur abaisseur, notre boost a une dépendance linéaire de la tension de sortie sur l'entrée, et le coefficient de transmission est égal au rapport cyclique:

Comme vous pouvez le voir, la relation est simple et directe, vous pouvez donc ajuster la tension de sortie simplement en modifiant le rapport cyclique de notre signal PWM. A partir de la formule de régulation, l'algorithme suit également:

- Pour augmenter la tension à la sortie - il est nécessaire d' augmenter le rapport cyclique;

- Pour réduire la tension à la sortie - il est nécessaire de réduire le rapport cyclique.

Nous comprenons maintenant comment fonctionne le convertisseur élévateur et la logique de contrôle de la tension de sortie. Pour consolider les connaissances, nous analyserons quelques expériences sur un oscilloscope et verrons ces dépendances en pratique.

Prenons une source de tension stabilisée de 10 V, par exemple, une alimentation électrique de laboratoire, à des fins d'illustration, et appliquons un signal PWM au transistor VT1, dont le rapport cyclique sera modifié au cours de l'expérience. Les sondes d'oscilloscope sont connectées aux points suivants du circuit:

- Expérience n ° 1. La tension d'entrée (V in ) est de 12V, le rapport cyclique du signal PWM est de 0,75:

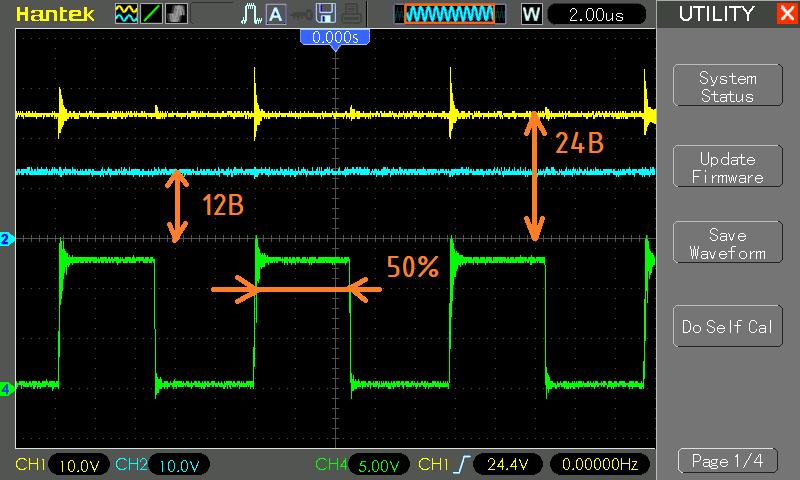

- Expérience n ° 2. La tension d'entrée (V in ) est de 12V, le rapport cyclique du signal PWM est de 0,5:

- Expérience n ° 3. La tension d'entrée (V in ) est de 12V, le rapport cyclique du signal PWM est de 0,25:

Maintenant, nous avons vu dans la pratique que la tension de sortie dépend linéairement du rapport cyclique, et donc nous pouvons construire un système de contrôle (CS) qui surveillera la tension de sortie à l'aide de l'ADC et, en fonction de la valeur mesurée, la réduira ou l'augmentera (service).

Chapitre 2 - Limitations de conception du convertisseur boost

Comme vous le comprenez, une topologie idéale n'existe pas, sinon il n'y en aurait pas autant et tout le monde ne l'utiliserait que, par exemple, un pont complet. Dans ce cas, les convertisseurs boost ont également un certain nombre de fonctionnalités qui imposent des restrictions sur l'utilisation de cette topologie:

- La tension de sortie ne doit pas dépasser l'entrée plus de 3 ... 4 fois.

Les experts arriveront sûrement ici et diront comment ils ont augmenté la tension du boost-ohm de + 5V jusqu'à + 180V en utilisant le MC34063 dans une montre IN-12! C'est certainement merveilleux, mais estimons le rapport cyclique pour ce cas, pour augmenter la tension de 5V à 180V, vous devez faire fonctionner le convertisseur à un coefficient d'environ 0,972 (!). Je pense qu'il n'est pas nécessaire de dire que c'est une mauvaise idée, qu'à une fréquence élevée, les transitoires pendant la commutation des transistors auront une durée comparable, et peut-être même plus longue.

De plus, avec un tel facteur d'utilisation, il s'avère que le transistor est presque toujours ouvert, ce qui signifie que le courant le traverse et que nous obtenons la valeur maximale possible des pertes statiques, et donc une faible efficacité.

À quoi cela mène-t-il réellement ... à faible puissance (le même cas avec le mc34063), un fonctionnement instable, une faible fiabilité, une ondulation du courant et une faible efficacité combinés à un chauffage accru des éléments de puissance sont garantis. À haute puissance - larges.

Par exemple, faites attention au PFC, ils fonctionnent tous avec un rapport maximum de 1: 4, à savoir la même entrée universelle 85 ... 265VAC ou un régulateur de tension avec leur 90 ... 310VAC. À titre d'exemple, vous pouvez envisager des onduleurs réseau avec MPPT, où lorsque la sortie est de 800 V, 200 ... 600 V CC sont alimentés à l'entrée, c'est-à-dire que le rapport est de 1: 4; - La tension sur le transistor. Cette limitation est étroitement liée à la thèse sur le rapport ci-dessus et c'est pourquoi ... Le transistor VT1 doit avoir une tension drain-source égale à la tension de sortie minimale, et dans les appareils réels, il y a également une marge d'au moins 20% pour l'ondulation. Les commutateurs haute tension ont une grande résistance de canal, et avec un grand rapport de tension et de courant d'entrée, ils seront très importants, ce qui entraînera de grandes pertes sur le transistor;

- Tension de diode. Si vous regardez attentivement le circuit du convertisseur, il deviendra clair qu'une tension égale à la tension de sortie est appliquée à la diode VD1, c'est-à-dire que si vous avez une sortie 400V, la diode doit également résister à ces 400V.

À cet égard, cette topologie présente un avantage intéressant, car Étant donné que la diode est à haute tension et que le courant y circule plusieurs fois plus bas que le courant traversant le transistor, dans de nombreuses solutions, l'utilisation d'une diode Schottky ou d'une diode SiC permettra des pertes plus faibles que l'utilisation de la topologie synchrone (demi-pont sur les transistors). Cela s'applique aux solutions avec une sortie de 200 V ou plus, et la version synchrone de la topologie n'est principalement pertinente que jusqu'à une tension d'environ 100 V; - Tension du condensateur. Cela semble être un point évident, mais juste au cas où, je clarifierais - le condensateur de sortie doit résister à la tension égale à la sortie, qui dans de nombreuses tâches où un boost est appliqué peut être 400, 800 et même 1500VDC.

D'après ce qui précède, je pense qu'il est tout à fait évident qu'il est raisonnable d'utiliser un convertisseur élévateur lorsqu'il est nécessaire d'augmenter la tension d'un maximum de 3 ... 4 fois et en même temps ne nécessite pas d'isolation galvanique, dans d'autres cas, il est déjà nécessaire de regarder vers des topologies push-pull ou pont complet. La puissance des convertisseurs boost, en principe, n'a pas de limite supérieure, il existe des PFC de dizaines de kilowatts et des onduleurs pour les centrales solaires par mégawatt, qui sont construits sur cette topologie.

Chapitre 3 - Calcul de la partie puissance du convertisseur

Il est temps de calculer les principaux éléments de puissance pour l'assemblage du prototype. En tant que source d'alimentation, j'utiliserai une alimentation de laboratoire avec une sortie 12V, si quelqu'un veut répéter, mais qu'il n'y a pas de LBP, alors vous pouvez utiliser le puits moyen chinois habituel sur 12V 5A. Une lampe à incandescence à 36V et une puissance de 60 watts fera office de charge visuelle aujourd'hui. J'ai spécifiquement sélectionné la source et la charge afin que l'agencement puisse être assemblé dans n'importe quel village, tout en étant bon marché et résistant à un rapport de 1: 3. Au total, nous avons les données d'entrée suivantes:

- Tension d'entrée: 12V

- Tension de sortie: 36 V

- Puissance nominale: 60 w

- Fréquence de conversion: 100 kHz

Calcul et fabrication d'un papillon

Je vais commencer par le plus intéressant et le plus important, car C'est avec le calcul de l'inductance de puissance que les développeurs ont généralement des problèmes. Je note tout de suite que je vais calculer la valeur d'inductance

pour le mode courant continu (CCM).

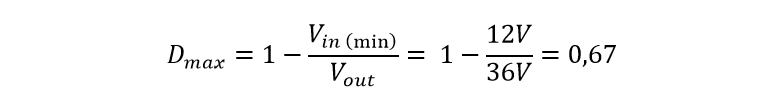

Pour commencer, trouvons la valeur maximale du rapport cyclique auquel notre convertisseur fonctionnera. Cette valeur sera définie par le contrôleur PWM avec une tension d'entrée minimale. Par exemple, je prévois d'alimenter le convertisseur à partir d'une alimentation stabilisée, puis

V min = V nom . Si vous choisissez, par exemple, une batterie au plomb, la plage de tension est de 10,2 ... 14,2 V, et dans ce cas, vous devez prendre la valeur 10,2 V pour les calculs, car il atteindra le cycle de service maximum.

Pour un minimum je prendrai une valeur égale à 12V . La formule elle-même pour le calcul est simple et ressemble à ceci:

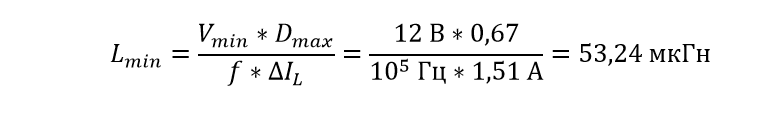

Maintenant, nous devons calculer le courant d'ondulation dans l'inductance. Celui qui a lu mon article sur le convertisseur buck se souvient probablement que nous choisissons cette valeur nous-mêmes et elle est généralement fixée de 20 à 50%, mais je prendrai une plage de 30% et maintenant nous trouverons la valeur actuelle:

Maintenant, nous calculons la valeur minimale de l'inductance, qui est nécessaire pour rester en mode courant continu:

Pour la fabrication de l'accélérateur, je prendrai l'accélérateur R26 / 14/11 (R est l'anneau et les chiffres sont les dimensions) en matériau Kool Mu avec une perméabilité de 60, vous pouvez télécharger la documentation pour cela et acheter ici -

Lepkos .

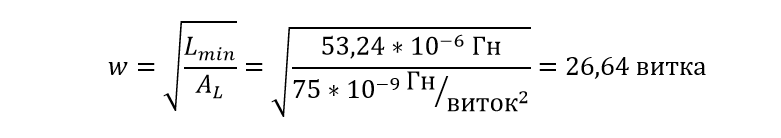

Voyons maintenant combien de tours nous avons besoin pour obtenir cette inductance minimale:

Il s'agit du nombre minimum de tours auquel le convertisseur restera en mode courant continu avec une tension d'entrée minimale de 12V. Pour plus de fiabilité, jetons quelques tours de plus

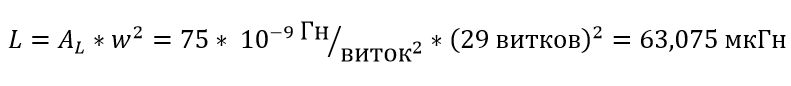

afin que nous enroulions sûrement 3 tours de plus, soit

29 tours . Voyons quelle inductance nous nous retrouvons avec autant de tours:

Nous avons obtenu une nouvelle valeur (finale) de l'inductance et du nombre de tours, vérifions si nous avons franchi la limite d'induction pour ce noyau:

Le noyau est en matériau Kool Mu pour lequel la limite d'induction est de 0,5 T. Comme vous pouvez le voir avec ce noyau, une marge quintuple est obtenue.

N - fiabilité! De cela, nous pouvons conclure indirectement qu'à une fréquence de 100 kHz, environ 300 watts peuvent être pompés à travers ce cœur.

Décidons maintenant d'un fil de bobinage. J'ai beaucoup de mon fil préféré d'un diamètre de 0,6 mm dans mon entrepôt, ce qui correspond à la section d'un noyau de 0,283 mm

2 . Le courant moyen dans le noyau sera d'environ 5A, respectivement, si vous l'enveloppez dans un noyau, nous obtenons une densité de courant de 5A / 0,283 mm

2 =

17,66 A / mm 2 , ce qui est un peu trop et il y aura un échauffement excessif de l'inducteur. Il y a beaucoup d'endroits pour l'enroulement, le noyau est grand, donc je l'enroulerai en

2 noyaux , ce qui réduira la densité de courant de 2 fois à une valeur de

8,83 A / mm 2 . Cela vous permettra d'obtenir une surchauffe par rapport à l'environnement à +20

o C.

Tous les paramètres de l'inductance ont été déterminés: dimensions R26 / 14/11, matériau Kool Mu, nombre de spires 29, fil de bobinage d'un diamètre de 0,6 mm et bobinage en 2 noyaux. Allons enrouler:

Blessé, sécurisé la fin de l'enroulement, la bande a enregistré l'ensemble de l'enroulement - fait. Reste à mesurer la valeur réelle de l'inductance de l'inductance:

Vous avez la valeur requise! Vous pouvez maintenant procéder en toute sécurité au calcul de la capacité de sortie. La logique est fondamentalement simple - plus la capacité de sortie est grande, plus l'ondulation est faible. Certes, il vaut la peine de comprendre que si vous prenez la capacité plusieurs ordres de grandeur plus grande que celle calculée, la constante de temps sera trop grande et le système de contrôle (SU) ne fonctionnera pas correctement, par conséquent, nous calculons la valeur de capacité minimale pour le condensateur (C2):

À des fréquences inférieures à 200 kHz, où des électrolytes bon marché sont encore mis, je multiplie généralement cette valeur minimale par 2 ... 3 et définir cette valeur. Dans la tâche actuelle, j'utilise un module d'alimentation de débogage, et des électrolytes y sont déjà installés, qui jouent le rôle de la capacité de sortie dans la topologie de boost, dont je parlerai plus en détail dans le chapitre suivant.

La capacité totale des électrolytes est de 3000 μF, ce qui est beaucoup dans cette tâche, car la carte a été conçue pour une puissance plus élevée. Avec une telle capacité de sortie, la rétroaction n'est pas douce, mais pour les expériences, elle le sera.

Il reste à dire couramment sur les transistors. Il s'agit de transistors! J'utilise un module demi-pont et j'implémente donc un convertisseur boost synchrone. Les modules sont équipés de transistors IPP083N10N5AKSA1 avec une tension drain-source de 100V, ce qui donne une alimentation en tension presque triple et couvre donc la tâche - nous traversons le transistor VT1, et la diode VD1 est remplacée par un transistor similaire et, en conséquence, nous passons également.

Chapitre 4 - Code pour la commande de conduite

Puisque je vais vous parler des algorithmes de contrôle dans un article séparé, aujourd'hui le convertisseur sera contrôlé par le même programme qui a été utilisé dans l'article, qui parlait de la topologie buck, vous pouvez le lire ici . Dans le chapitre sur le code, vous pouvez lire en détail sur l'initialisation des HRPWM et des ADC, ainsi que sur leur synchronisation.Les changements dans le code se sont produits à un seul endroit, à savoir dans le gestionnaire d'interruption avec l'ADC - le seuil de coupure a changé, car J'ai utilisé un diviseur de tension différent. Eh bien, j'ai corrigé la condition pour qu'il n'y ait pas de dépassement excessif:void ADC1_2_IRQHandler (void) { ADC2->ISR |= ADC_ISR_EOC; adcResult = ADC2->DR; if (adcResult >= 3400) { dutyControl = dutyControl - 10; } else { dutyControl = dutyControl + 10; } SetDutyTimerA(dutyControl); }

Vous trouverez le projet source pour TrueSTUDIO à la fin de l'article sous forme d'archive. Maintenant que le principe de fonctionnement du convertisseur a été démonté, tous les composants ont été comptés, il existe un programme de contrôle, vous pouvez commencer à assembler le schéma et le tester pour l'opérabilité et l'exactitude des résultats.

Chapitre 5 - Assemblage de la disposition et test du fonctionnement du convertisseur

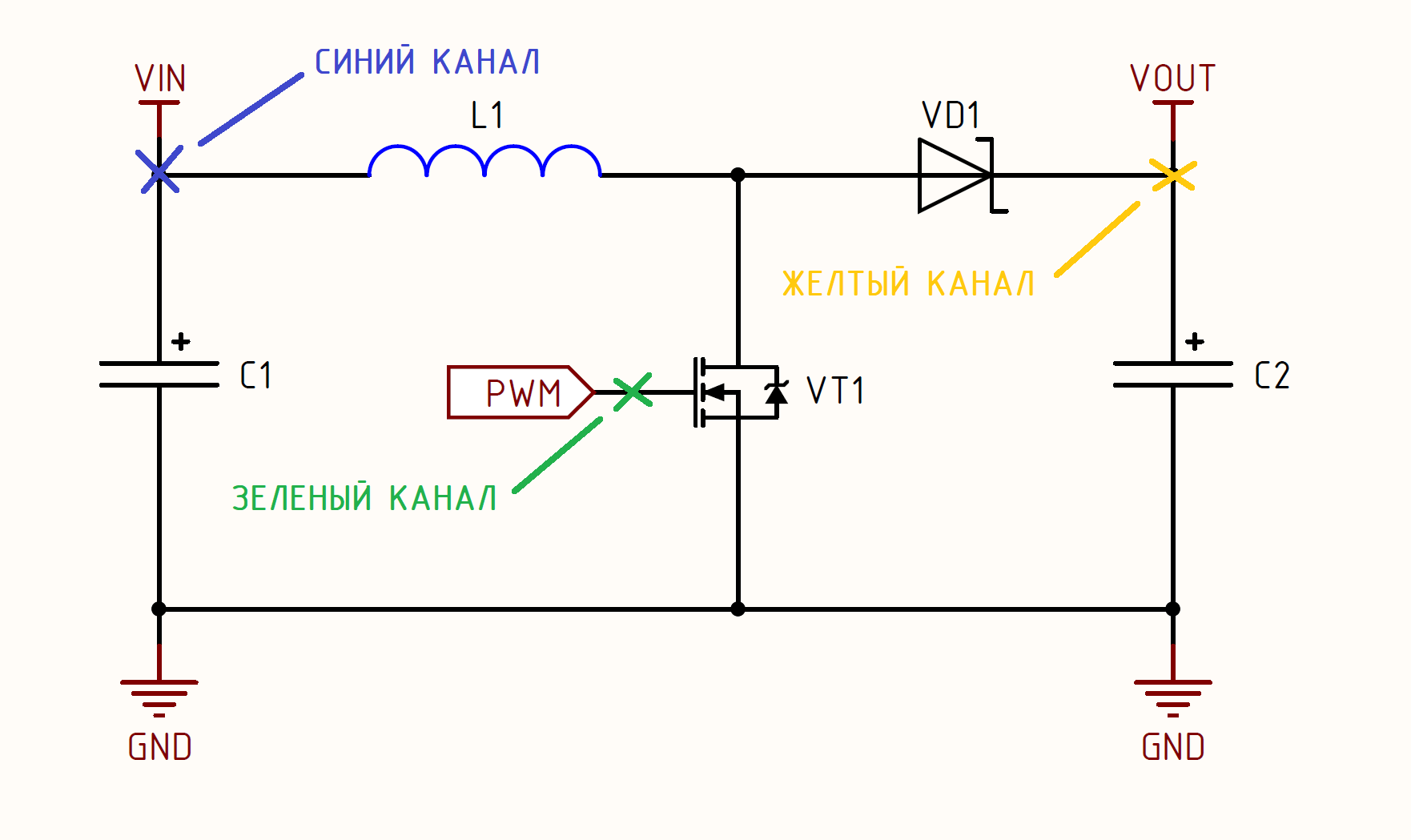

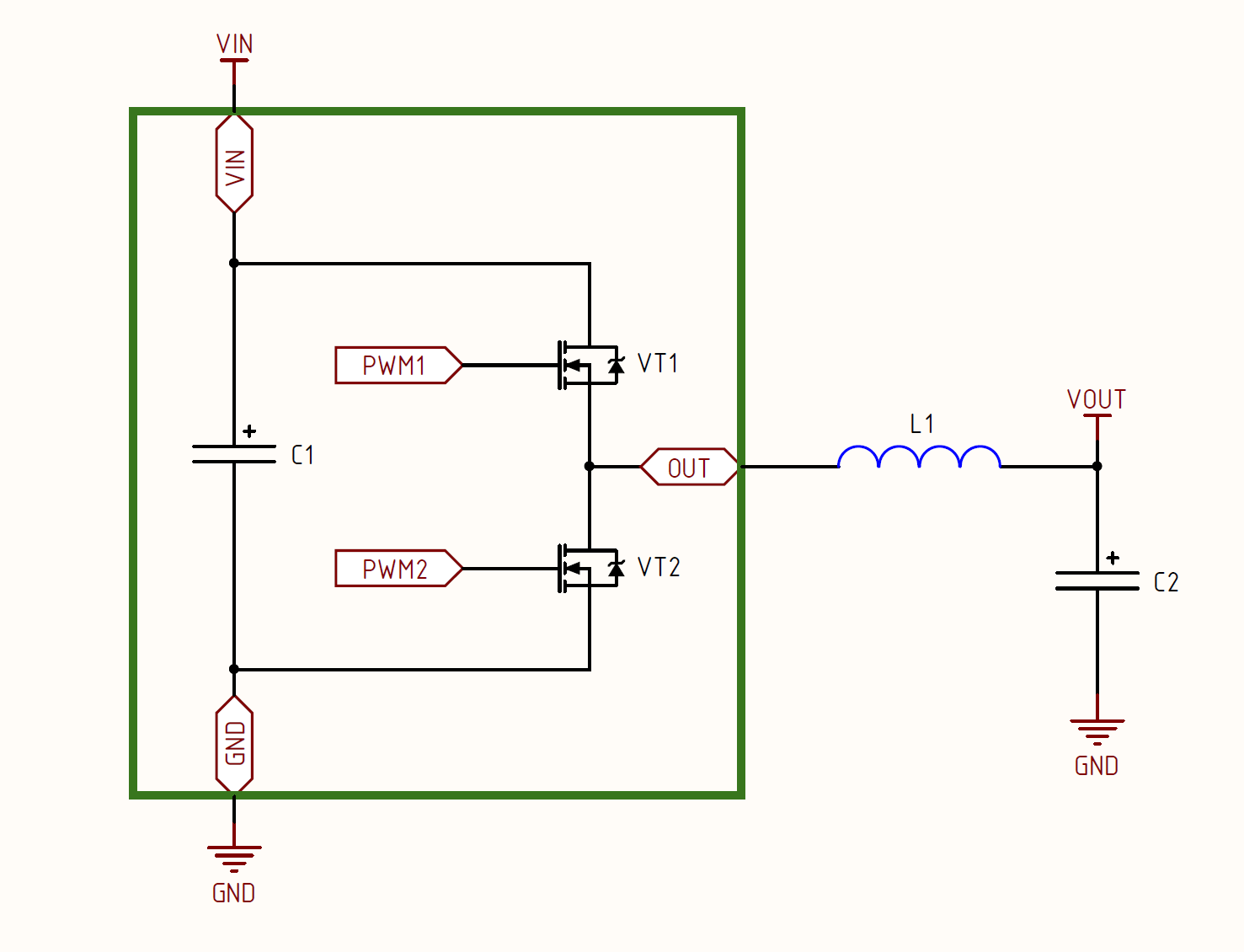

Nous procédons à l'étape la plus intéressante et colorée, à savoir l'assemblage de la mise en page et la vérification des performances. Au début de l'article, j'ai mentionné la relation entre les topologies buck et boost, analysons maintenant cela, car sur le module demi-pont, c'est extrêmement clair. Tout d'abord, regardons le circuit du convertisseur abaisseur:

Le cadre vert met en évidence les composants installés sur le

module de puissance du demi-pont , comme vous pouvez le voir ici C1 agit comme une capacité d'entrée, et le condensateur C2 comme une sortie. Maintenant, dessinons un circuit de convertisseur boost:

Qui est attentif et a remarqué ce qui a changé? Oui, en principe, rien n'a changé, curieusement, la seule différence est que l'entrée et la sortie ont changé de place. Comme vous pouvez le voir, les topologies elles-mêmes sont identiques, et une autre propriété intéressante en découle - si une topologie synchrone est appliquée, alors le convertisseur peut fonctionner comme un convertisseur bidirectionnel!

Un exemple? C'est facile! Imaginez un appareil portable avec une batterie USB et Li-ion. Lorsque l'USB est connecté, le convertisseur fonctionne en mode abaisseur et charge la batterie, dès que le câble USB est déconnecté, le convertisseur passe en mode boost et le fait passer de 5V à 5V à partir duquel l'appareil est alimenté. Cool! Et il existe de nombreuses tâches similaires où cette fonctionnalité est utile.

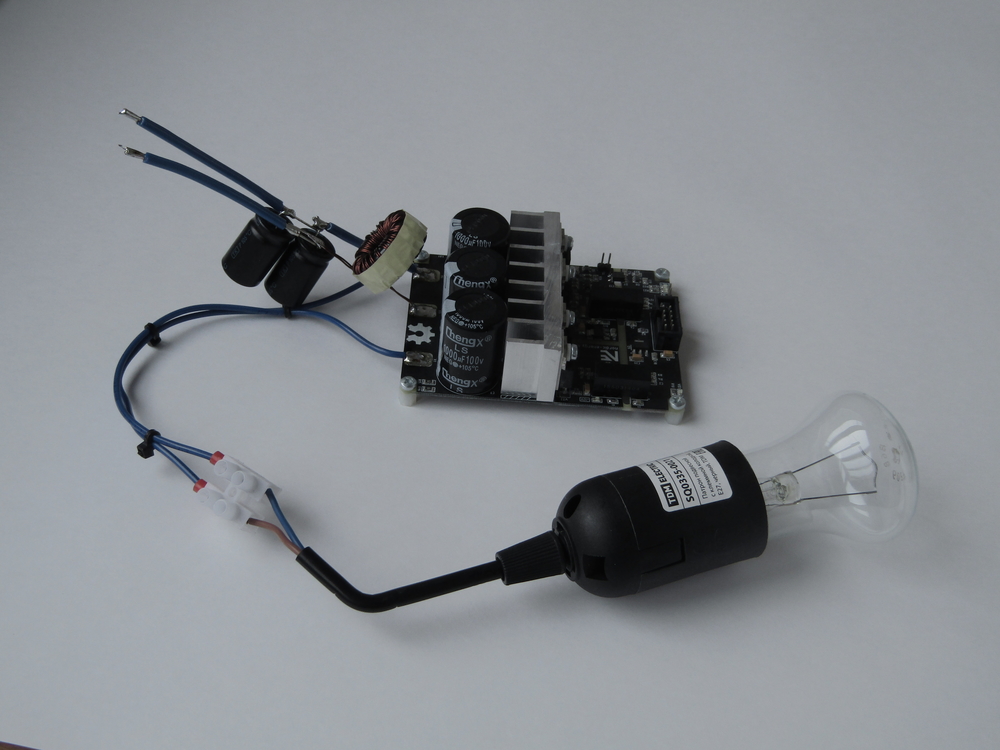

J'ai assemblé la disposition selon le deuxième schéma, et le condensateur C1 n'est que la capacité de sortie, c'est-à-dire qu'il est déjà installé et qu'il suffit de jeter un étranglement sur le module que nous avons fabriqué et la capacité d'entrée. Dans le rôle de la capacité d'entrée C2, j'ai utilisé une paire de condensateurs électrolytiques à 4700 μF 25V et au final j'ai obtenu ce modèle de l'unité de puissance:

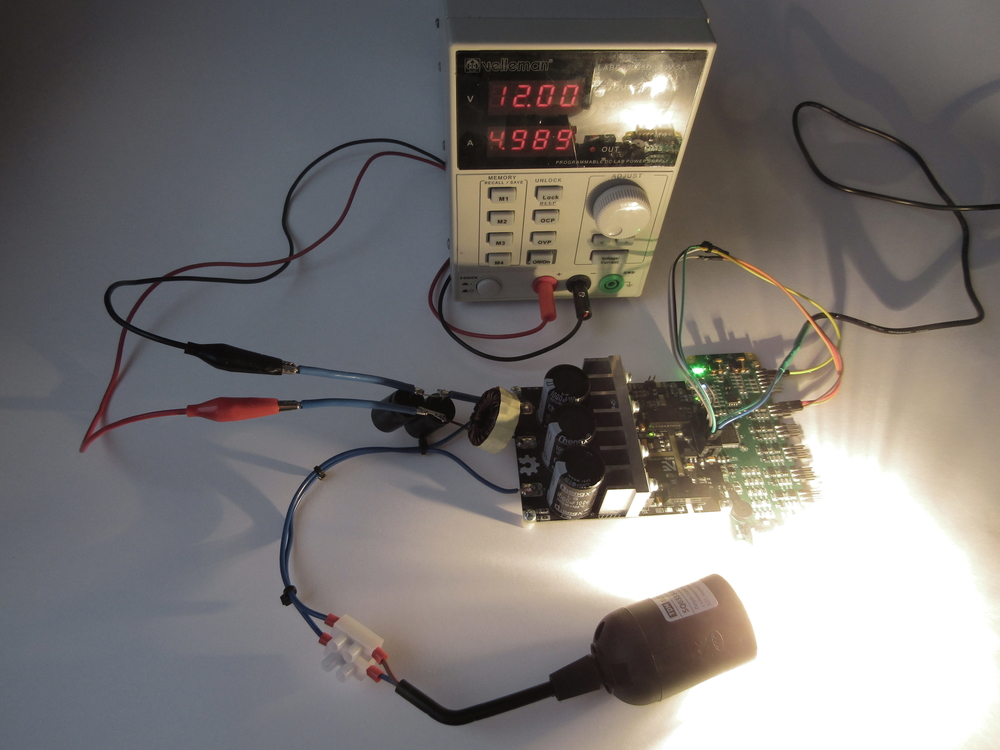

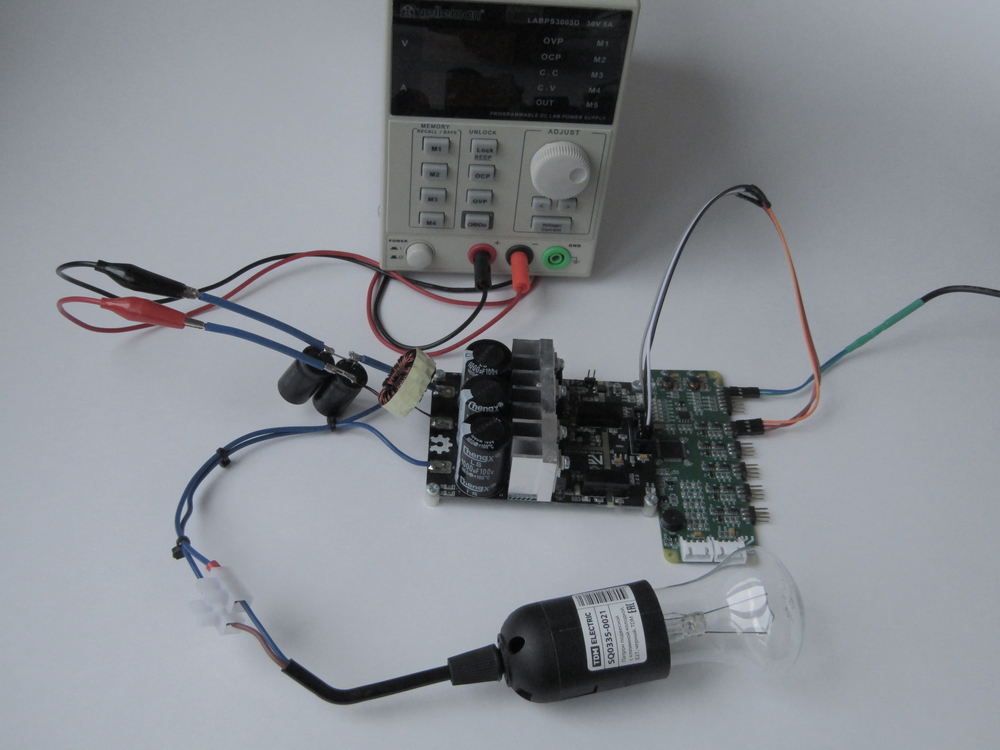

Maintenant, nous connectons le module de commande et la source d'alimentation à la partie puissance, dans ce cas l'alimentation du laboratoire:

Maintenant, nous allons remplir le micrologiciel dans le microcontrôleur, fournir l'alimentation du technicien de laboratoire, définir le facteur de remplissage de 30000 sur 45000, ce qui, selon notre formule, augmentera la tension d'entrée de 3 fois: V

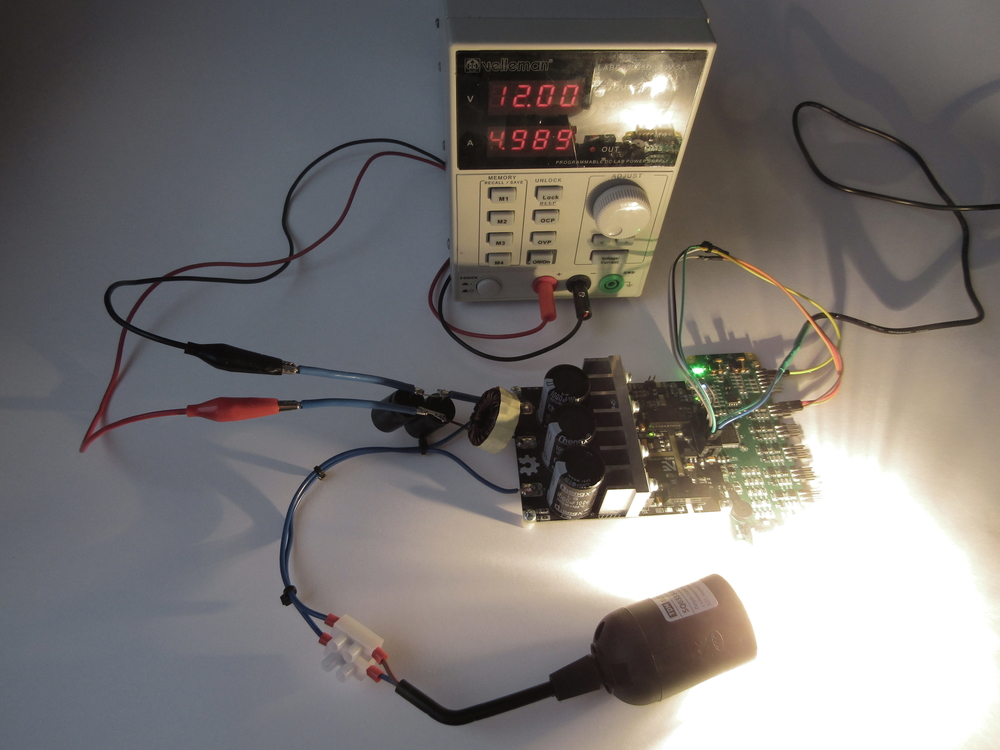

out = 12V / (1 - 0,66) = 12 / 0,33 = 36, 36B. Après cela, nous voyons que la lampe s'allume brillamment:

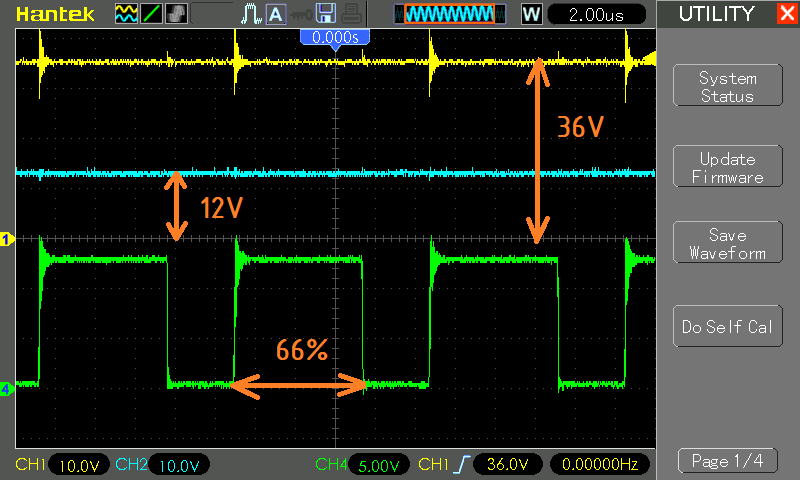

Maintenant, nous connectons l'oscilloscope aux mêmes points et voyons le résultat suivant:

Comme vous pouvez le voir, l'appareil fonctionne correctement: la tension a vraiment augmenté 3 fois, la consommation d'entrée est d'environ 60 watts (

oui, je sais que la lampe a besoin de «changements» de 36 V ), la lampe elle-même consomme un courant de 1,61 A. Pour plus de clarté, je vais laisser une courte vidéo pour fonctionner :

Reste à savoir combien le convertisseur chauffe dans ces conditions. J'ai suggéré que la surchauffe serait minime, car tout a été calculé correctement, et les composants ont été pris avec une marge, il a donc placé le transducteur dans l'environnement avec une température d'environ + 10

o C afin d'améliorer le contraste du champ de température.

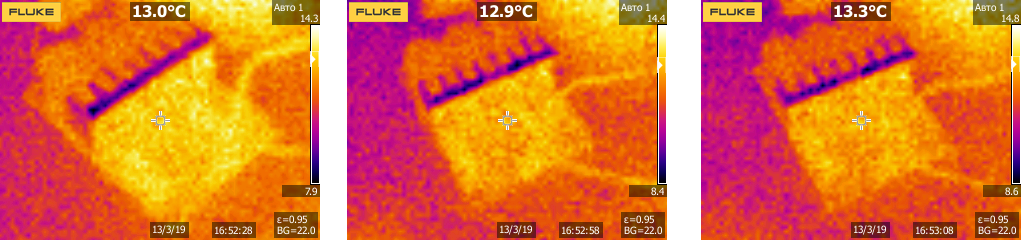

La méthodologie de test est simple et comprend trois étapes:- Je place le convertisseur dans un environnement avec une température de +10 o C et j'attends qu'il refroidisse et devienne presque impossible à distinguer dans l'imageur thermique sur le fond général;

- J'allume le convertisseur, le laisse fonctionner pendant 5 minutes et mesure la vue générale du convertisseur et séparément les composants de puissance;

- Je laisse le convertisseur fonctionner pendant encore 1 heure et le mesure à nouveau, vois combien la température des composants a augmenté.

Après cette expérience, il sera possible de tirer des conclusions approximatives sur la possibilité de faire fonctionner le convertisseur en fonctionnement continu, ainsi que de comprendre comment l'appareil surchauffe par rapport à la température ambiante, ce qui permettra de prédire le comportement de l'appareil à des températures ambiantes plus élevées. Et donc commençons:

- Mesure n ° 1 - le transducteur a été placé dans un environnement avec une température d'environ + 10 o C:

On peut voir que les cartes sont presque complètement fusionnées avec l'environnement, ce qui signifie que vous pouvez allumer et commencer à évaluer la température du convertisseur déjà sous la charge nominale.

- Mesure n ° 2 - le convertisseur fonctionne à 100% de la charge nominale pendant 5 minutes, la température ambiante est d'environ +10 o C:

Après 5 minutes de fonctionnement, l'image est devenue plus contrastée et montre clairement à la fois le convertisseur lui-même et les principaux composants de chauffage. Les détenteurs d'enregistrements en surchauffe sont devenus isolés cc / cc pour les pilotes de transistor avec une température de +29 o , mais il n'y a rien d'étrange là-bas, car température de surchauffe +20 ... 30 o est nominale pour eux, ce qui est reflété dans la documentation. La deuxième place est occupée par un starter dont la température est de +28 ... 29 o , ce qui est plus que bon, car souvent le fonctionnement des selfs peut atteindre le niveau de +80 ... 100 o . La température du radiateur est de +20 ... 21 o , et les transistors ne sont que d'un degré plus chaud, et peut-être moins, car aucun imageur thermique n'est en fait l'appareil le plus précis au monde.

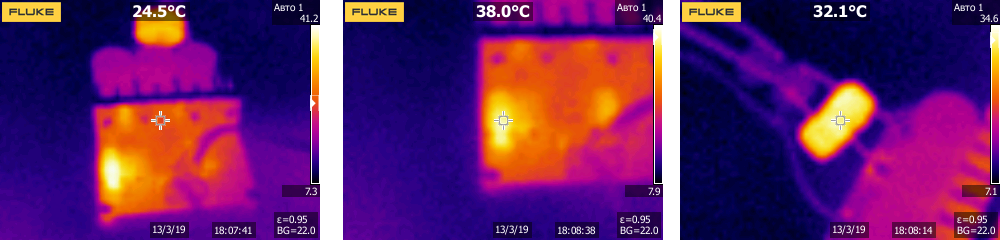

- Mesure n ° 3 - le convertisseur fonctionne à 100% de charge nominale pendant 1 heure, la température ambiante est d'environ + 10 o C:

Après une heure de fonctionnement, les températures ont augmenté et se sont stabilisées, j'ai essayé de le mesurer après 3 heures, mais le résultat n'a pas changé, ou plutôt, les changements au niveau de l'erreur de mesure, donc je n'ai pas ajouté cette étape. En attendant, regardons les températures après que le convertisseur ait atteint sa vitesse de croisière en mode nominal.

La température du radiateur a augmenté de +4 o C, et les transistors "ont fusionné" avec lui, car tout s'est réchauffé et le flux de chaleur a été uniformément réparti. La température sur cc / cc isolé a augmenté de +9 o et ils ont atteint les indicateurs de surchauffe du passeport, même la marge est restée à quelques degrés. La température de l'accélérateur a augmenté de +3 o C.

Résumons ... La température des transistors est normale, ce qui signifie que les pertes sont misérables et le module de puissance lui-même fonctionne correctement, il n'y a pas de courants traversants, il n'y a pas de problèmes avec l'installation des transistors, d'ailleurs, ils sont assis sur un substrat en céramique dans une goutte de pâte thermique MX-4, vous n'avez pas besoin d'ajouter beaucoup de pâte - sera pire.

La température de l'inductance est également normale, ce qui signifie que l'inductance a été calculée correctement et le noyau a également été dimensionné en fonction des dimensions,

eh bien, oui, avec une marge de 5 fois :)) , c'est-à-dire qu'il ne sature pas et que l'enroulement ne surchauffe pas avec la valeur actuelle de la densité de courant.

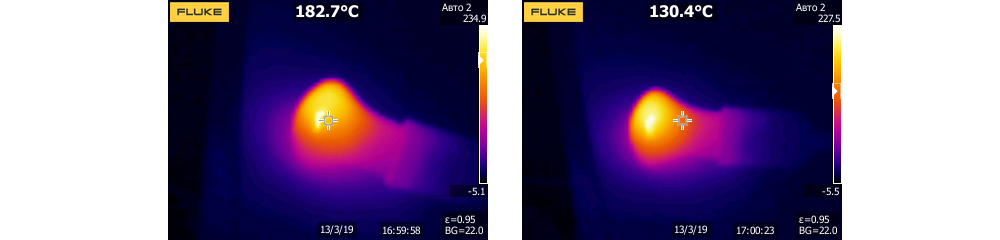

Bonus curieuxGardez une ampoule dans l'imageur thermique :))

Conclusion

Aujourd'hui, j'ai examiné la prochaine topologie des convertisseurs, j'espère que le matériau deviendra une feuille de triche utile pour vous lors du développement de convertisseurs boost conventionnels et contrôlés par DSP. La prochaine fois que je prévois de parler de la topologie tout aussi populaire et peut-être la plus utile d'un pont complet ou d'un pont complet, je parlerai des calculs du transformateur et de la façon de le faire.

Pour le soutien dans la création du matériel de l'article, je voudrais traditionnellement remercier la société

PCBway , qui facilite le processus de création de mises en page pour moi avec mes planches et pochoirs.

Et le plus important - le code source du module d'alimentation, la carte de commande et le code lui-même, comme d'habitude, sont disponibles pour tous. Jusqu'à présent, uniquement sous forme d'archives, comment obtenez-vous vos mains, vous devez enfin créer un référentiel sur github.